焙烧炉进料转阀运行效果差的原因分析及改进措施

2021-08-30罗立武闫俊杰姚云辉

罗立武,闫俊杰,姚云辉,李 鹏

(中国石化催化剂有限公司长岭分公司,湖南岳阳414000)

焙烧炉转阀是1种封闭式的粉末状固体输送设备,将闪蒸出来的粉末,通过均匀转动的阀芯叶片输送到焙烧炉内进行焙烧。由于转速与叶片容积是一定的,输送量稳定,物料均量地进入炉内是不会引起炉子工况波动的。同时,焙烧炉进料转阀是分子筛生产系统的独生子设备,设备运行效果直接影响着整套装置的安全稳定运行。

某公司分子筛生产装置第3条生产线中焙烧炉进料转阀的工作间隙较大,炉内有高温焙烧气流形成的正风压,风压会将部分物料憋压从圆周间隙处返回(即内漏),影响转阀给炉子进料的效果,使得进料不均匀。同时,间隙会让炉内热量大量损失,影响产品焙烧效果,会使炉子工况不稳,温度发生较大波动,炉子窜动频繁,运行很不平稳,带来大量的维护检修工作量及可能带来炉子开坏的重大设备事故[1~3]。

1 故障现象及原因分析

在进料转阀故障检修过程中,对该转阀进行数据检测,发现阀体的转子直径与阀腔内径间隙大,达到了3 mm。同时,转子与腔体同心度差,偏心严重,最大间隙2.5 mm,最小处0.5 mm,因此工作精度在出口炉内的正风压下进料效果变差。风压、间隙、同心度是影响转阀进料的主要因素。

1.1 风压问题的影响

转阀出口的焙烧炉内风压是物料在焙烧过程中形成热气流,是正压,会使粉状物料下料不畅。在转阀转子圆周间隙过大时,风压甚至会将物料憋压返回,产生内漏,另外风压会损失部分热能,影响焙烧效果。

1.2 转子与阀体的间隙问题

间隙是为了防止转子与阀体热胀程度不一样或转子因制造误差和装配定位误差而产生卡死盘车不动。间隙小了会卡死,间隙大了则物料在正风压作用下返回,还会使炉内热力损失。

根据线性热膨胀公式a=[L1-L2]×∆T/L1,算出在该工作介质温度下,转子与阀体不发生热胀卡死的最小极限间隙X2等于0.25 mm。转子与阀体各部位的尺寸和形位加工误差及各部装配定位误差产生转子与阀体偏斜不同心的现象,使间隙不均匀,存在最大与最小间隙,最小极限间隙对应最大极限间隙,2者之差就等于最大偏心值T[偏]的2倍,即XI-X2=2T[偏]。转子与阀体间隙见图1。

1.3 影响同心度的问题

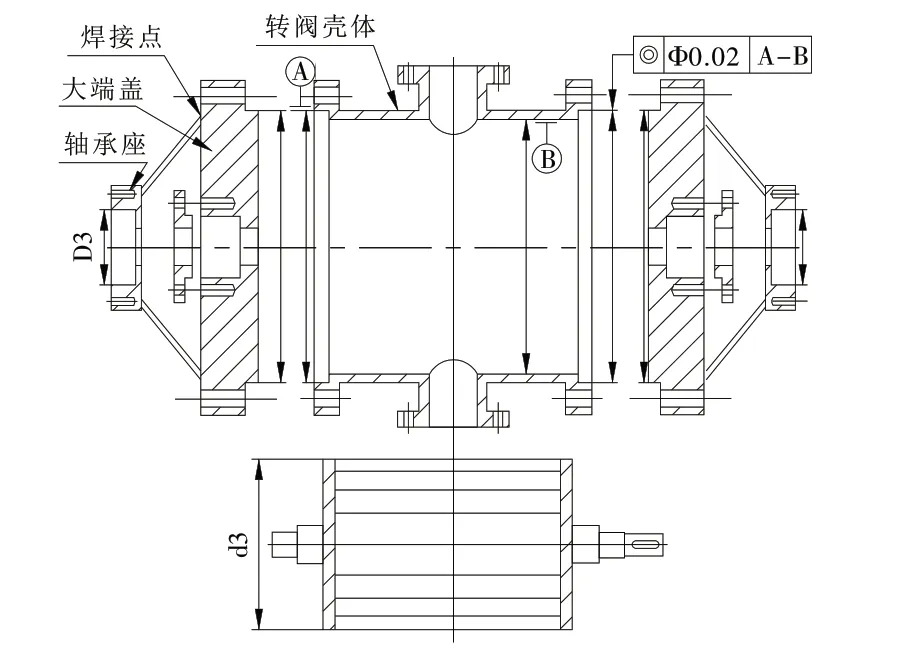

在转阀中,影响同心度的因素有6个方面[4-7]。(1)轴承内圈与转轴,外圈与轴承座孔配合情况;(2)轴承座轴心线与端盖定位止口中心线重合情况;(3)端盖定位止口中心线与阀体孔的定位止口中心线重合情况;(4)阀体2端止口中心线与阀体孔轴线重合情况;(5)轴承、叶轮转子的径向跳动情况;(6)在轴承采用的是特殊专用的防尘式整体座式轴承时与轴承座孔对中情况,结构见图2。

图2 转阀结构示意图

(1)轴承内圈与轴是紧配合,对中精度很高,外圈与轴承座孔配合为过渡配合,对偏心的影响误差值Ta很小,可忽略不计。

(2)转阀的轴承座与端盖就是2个单独零件焊接成1体后,要求轴承座轴线与端盖定位止口中心线重合。焊接过程中存在焊接应力和变形,及焊接前的对中定位不当或夹紧不够,都会使2轴线不重合和偏斜。在该转阀中,存在较严重的焊接变形及定位夹紧不当产生的轴线偏离误差值Tb。

(3)转阀2端盖与阀体的定位对中是依靠端盖上的止口与阀体2端止口的配合来完成的,是间隙配合。有多少间隙就会有多少定位误差,配合间隙引起的定位误差值等于直径间隙值的50%。

该转阀中的2端盖与阀体止口直径间隙值分别为1 mm,1.2 mm,2端盖定位误差分别是0.5 mm和0.6 mm,则2端盖止口中心线对2阀体中心线不重合偏差值最大为Tc=0.50+0.60=1.10 mm,见图3。

图3 阀体同心度偏差

(4)阀体2端的止口直径D1与D2只能在2次装夹加工中才能够加工出来,即先加工完1端的止口直径尺寸D1与阀腔内径尺寸D3,再调头装夹找正定位,加工另1端的止口直径D2。D1与D3是在同道工序中加工出来的,同轴度很高,而D2重新装夹了,是另1道工序,此2道工序的装夹定位基准不重合,则有定位基准不重合误差存在。在该转阀中,也存在此种误差Td。

(5)轴承的径向跳动一般在0.02 mm以内,而叶轮转子的加工径向跳动在0.01 mm以内,2者的径向跳动误差Te=0.02+0.01=0.03 mm。

(6)轴承采用专用的防尘式整体座式轴承时,轴承与大盖—轴承座孔的安装连接定位不是直接由轴承外圈来完成的,而是由整体座式轴承的铸铁座端盖上的止口与轴承座孔的配合来实现,同Tc一样,也会有配合间隙引起的定位误差。炉3转阀的2轴承盖止口与轴承座孔配合间隙为1 mm,定位误差为0.50 mm和0.50 mm,则2轴承中心线与座孔心线不重合偏差Tf=0.50+0.50=1.0 mm。

以上6个方面对转阀的对中误差影响效果不同,其中Ta和Te误差是加工过程中存在的加工精度误差,数值很小可忽略。而Tb、Tc、Td、Tf等误差值较大,累积的对中误差最大达到2 mm以上,装配中常常偏磨或是卡死不盘车不动。因此,必须对此4处误差进行2次加工,最大限度地减少各自的误差值,控制对中误差总量值以提高装配精度。

2 转阀改造措施

通过对影响进料效果的3方面因素分析,风压是生产焙烧过程中形成的,是不能避免的,只能通过控制转子与阀腔的最大极限间隙来降低风压的影响。因此对3个方面因素的改造实际就成了2个方面的改造,即同心度与间隙的处理改造。

2.1 同心度的处理改造

(1)阀体2端止口对阀腔体轴心不同心误差Td的改造,具体是检测D1和D2止口对阀体腔孔径D3的轴心对中情况,必有1个止口对中好,另1个差些,假设D1对中性好,就以它为装夹基准,进行装夹,精找正,夹紧后,对止口D2进行车削加工,加工得到尺寸D2*1比D2大2 mm。

(2)Tc是配合间隙引起的误差,可通过2次车削加工,减小配合间隙值来降低Tc值。即对2个大盖端面进行车削,分别形成长2 mm的第2止口,其直径尺寸为D1-0.05 mm和D2*1-0.05 mm。如此2端大盖止口直径配合间隙值保证为0.05 mm,其引起的定位误差分别为0.025 mm和0.025 mm,则2个新止口中心连线对阀体2止口中心线不重合偏差值Tc1=0.025+0.025=0.05 mm。

(3)轴承座轴心线与端盖定位止口中心线对中误差Tb的改造,加工过程中,第2止口加工装夹时,须以与大盖焊接成1体的轴承座孔为装夹定位基准,精找正后再加工出直径尺寸D1-0.05 mm和D2*1-0.05 mm,保证端盖第2止口的同心度,降低焊接变形及焊接应力引起2轴心线偏斜误差Tb。

2.2 处理间隙的改造

间隙的处理改造就是重新确定能满足使用要求的转阀腔体与转子叶片的直径间隙值。

转子与阀体不热胀卡死的最小极限间隙为0.25 mm,改造后最大极限偏心误差为0.18 mm,则转子与阀体最大极限间隙为0.43 mm,即转子叶片直径与阀腔内径间隙为0.68 mm。当转子叶片直径与阀腔内径间隙为0.68 mm时,改造后转子与阀腔的装配最小极限间隙为0.25 mm,最大极限间隙为0.43 mm,既不会热胀卡死,也不会有大的物料返回内漏和热力损失。

由于转阀腔体内壁较薄,再次车削加工会降低其强度及引起变形,只能对转子叶片采取加工措施,即对转子叶片外径进行电焊堆焊后,再进行车削加工,加工得到的转子直径尺寸控制在比阀腔内径D3小0.68~0.70 mm。

解决径向尺寸问题后还需解决轴向问题。在大盖第2止口的加工与专用特殊轴承铸铁座第2止口的车削加工中,轴向尺寸发生了变动,可在各第2止口尺寸加工的同时,将原止口端面相应的轴向车削下去2 mm或3 mm,以保证各新止口的配合深度不变,这样就能保证改造后轴向间隙及轴向窜量跟改造前一样。

3 结束语

经改造,提高了输送效率,减少了产品泄漏流失,提高了产品收率及降低泄漏粉尘的环境污染,改善了作业环境。减少热能损失,降低产品能耗。转阀装配精度的提高,减少了其装配偏磨现象和间隙过大造成的被异物卡死或卡物将阀腔内壁拉毛现象,及相应带来的大量设备配件修复工作和避免偏磨的调试对中工作,降低设备修复成本维修频率,使焙烧炉获得稳定的工况及运转平稳,对产品的焙烧均匀,产品质量稳定。避免转阀输料不稳定而使炉体窜动引起重大机械事故,造成突发性停工生产损失及大量的抢修工作。