CFRP加固火灾作用后圆钢管混凝土构件的侧向撞击性能研究

2021-08-27纪孙航王文达

纪孙航,王文达,2,鲜 威

(1.兰州理工大学土木工程学院,兰州730050;2.兰州理工大学甘肃省土木工程防灾减灾重点实验室,兰州730050)

钢管混凝土不仅具有优越的力学性能和良好的施工性,而且具有良好的耐火性能和火灾后修复能力[1],其被广泛应用于高层结构、大跨空间结构、桥梁结构和交通枢纽等结构[2]。钢管混凝土结构服役过程中可能会遭受撞击荷载作用,如交通工具对站台柱或桥墩的撞击、恐怖袭击造成的撞击等,撞击荷载往往会使得构件产生严重变形或失稳,甚至造成结构倒塌。研究者已对钢管混凝土构件的侧向撞击性能进行了系列研究:Han 等[3]、Wang 等[4]和康昌敏等[5]均对该类构件进行了侧向撞击性能研究;朱翔等[6]和Xian 等[7]分别对不同截面形式的钢管混凝土组合构件进行了侧向撞击试验研究,结果均表明该类组合构件具有良好的抗侧向撞击性能;Alam 等[8− 9]先后对CFRP加强的钢管混凝土构件的侧向撞击性能进行了有限元分析和试验研究,Shakir 等[10]也对CFRP局部加固的钢管混凝土构件进行侧向撞击试验,研究结果表明包裹CFRP可以有效地减小构件在撞击荷载作用下的侧向挠度,提高构件的抗撞击性能。

建筑火灾是结构在服役期间常见的灾害,重要建筑结构或构筑物在遭受火灾后往往面临着修复和加固问题[11],因此有必要对受火后构件的力学性能等进行研究,为合理评估其受火后性能和修复提供参考和依据。碳纤维增强聚合物(CFRP)作为一种复合材料,具有质量轻、力学性能优越、耐腐蚀和易施工等优点,被广泛用于工程中结构或构件的加固和修复等方面。目前关于钢管混凝土构件火灾作用后的基本力学性能已有较多研究,Han 等[12− 13]先后对标准火灾作用后不同截面形式的钢管混凝土柱进行了火灾后剩余承载力试验;Tao等[14− 15]分别对CFRP 加固受火后钢管混凝土构件的静力性能和抗震性能进行试验研究,结果表明CFRP加固可以改善受火后构件的承载能力。但目前关于受火后钢管混凝土的抗撞击性能研究很少,任晓虎等[16]通过轴向撞击试验研究发现高温作用后的钢管混凝土仍具有良好的抗轴向撞击性能和完整性。综上所述,受火后钢管混凝土构件在再服役过程中可能会遭受撞击荷载作用,因此对其侧向撞击性能研究十分必要,而采用CFRP加固受火后构件可能对其抗侧向撞击性能有很好的提升效果,因此对其研究也具有重要意义。

鉴于此,本文建立了火灾作用后和CFRP加固受火后圆钢管混凝土构件的侧向撞击数值模型,通过模拟不同的试验验证了模型的准确性。分析了加固受火后构件的撞击全过程,以及撞击力、跨中挠度和截面弯矩,讨论了构件的抗撞击承载力和抗弯承载力,以及塑性变形和吸能能力。并对受火后构件的内力分布与发展进行分析,给出两端简支构件在撞击荷载作用下跨中最大挠度简化计算公式;最后讨论了CFRP加固方式对受火后钢管混凝土构件撞击性能的影响。

1 有限元模型

1.1 钢材模型

温度对钢材的力学性能影响明显,高温后钢材强度降低,高温作用后的钢材采用双线性模型[2],表达式如下:

钢材的导热系数ks,以及比热cs和密度ρs之间的关系根据文献[2]确定,其表达式如式(3)~式(4),ρs取7850 kg/m3。

1.2 混凝土模型

采用CEB-FIP中的模型考虑混凝土抗压强度在动态荷载作用下提高的现象[4],其动态抗压强度计算公式如下:

1.3 CFRP模型

CFRP采用理想线弹性本构关系,在ABAQUS中采用Lamina 进行模拟。采用“Hashin”损伤准则模拟CFRP的弹-脆性破坏行为,该准则考虑了CFRP 4种不同的断裂失效模式,包括纵向拉伸失效、纵向压缩失效、横向拉伸或剪切失效和横向压缩或剪切失效,其4个损伤演化参数[8](断裂韧性)分别为91.6 N/mm、79.9 N/mm、0.22 N/mm 和1.1 N/mm。

1.4 构件的边界、单元和尺寸

在ABAQUS/Standard 中进行温度场分析,外钢管和核心混凝土的单元类型为DC3D8,构件的升温曲线采用ISO−834标准升温曲线。在ABAQUS/Explicit 中进行动态撞击分析,并将温度场的分析结果作为初始状态引入,外钢管和核心混凝土的单元类型为C3D8R,CFRP的单元类型为S4R。图1给出钢管混凝土构件撞击模型的边界条件和网格划分。为能合理分析CFRP加固对受火后构件抗撞击性能的影响,假定CFRP层与钢管之间在CFRP失效前粘结良好,二者采用“绑定”约束。通过构件两端的支承支座实现简支边界,在跨中撞击区域对网格进行加密划分。

图1 构件的边界条件与网格划分Fig.1 Boundary condition and meshesof specimen

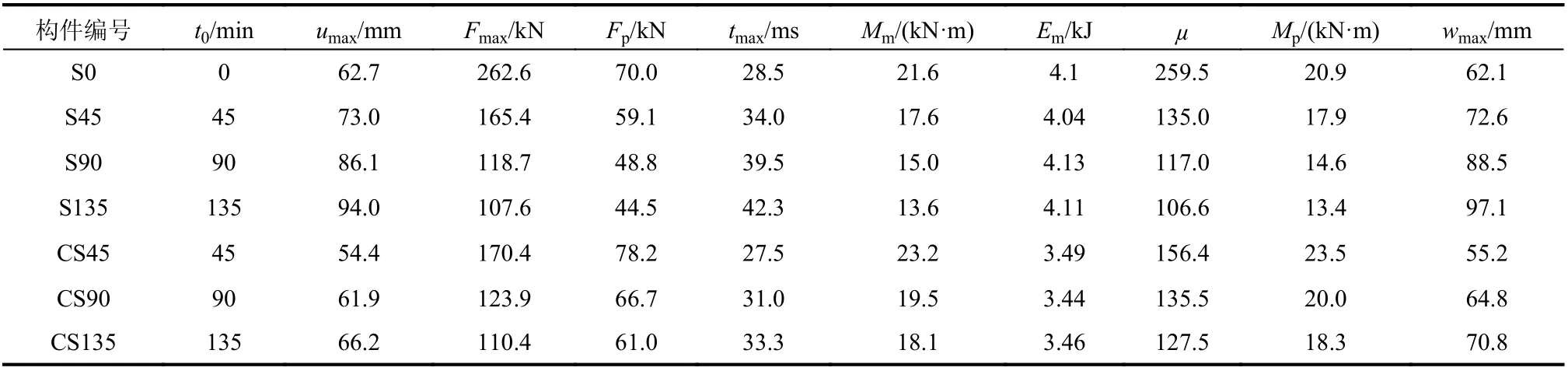

构件的长度为1400 mm、净跨为1200 mm,钢管直径和壁厚分别为120 mm 和3 mm,强度等级为345 MPa,混凝土强度等级为C50。落锤质量和撞击速度分别为240 kg 和6 m/s。落锤尺寸变化会造成落锤与构件接触面积的变化,会对构件撞击力峰值造成明显影响,但对构件的挠度和撞击持续时间影响不大[17]。参考已有的侧向撞击试验,采用尺寸为30 mm×80 mm 的矩形落锤[3]。构件的参数与计算结果如表1,构件编号中S和CS分别代表受火后和CFRP加固受火后的构件。加固时采用双层CFRP沿着纵向和环向交错粘结(后文第5节中的LH型方式),加固长度均为1140 mm。CFRP层采用文献[8]中的材料属性,其抗拉强度为4200 MPa,弹性模量为228 GPa,密度为1600 kg/m3,单层厚度为0.17 mm。

表1 构件的参数与计算结果Table 1 Parameters and results of specimens

2 模型验证

受火后钢管混凝土构件侧向撞击模拟的关键为:受火后构件不同节点温度与相应温度相关材性对应的准确性,以及在侧向撞击荷载作用下构件动态行为模拟方法的准确性。由于目前缺少火灾作用后钢管混凝土构件的侧向撞击试验,故分别对已有受火后圆钢管混凝土柱承载力试验、钢管混凝土构件侧向撞击试验和CFRP-钢管混凝土构件侧向撞击试验进行模拟,以分段验证本文模拟方法的准确性。

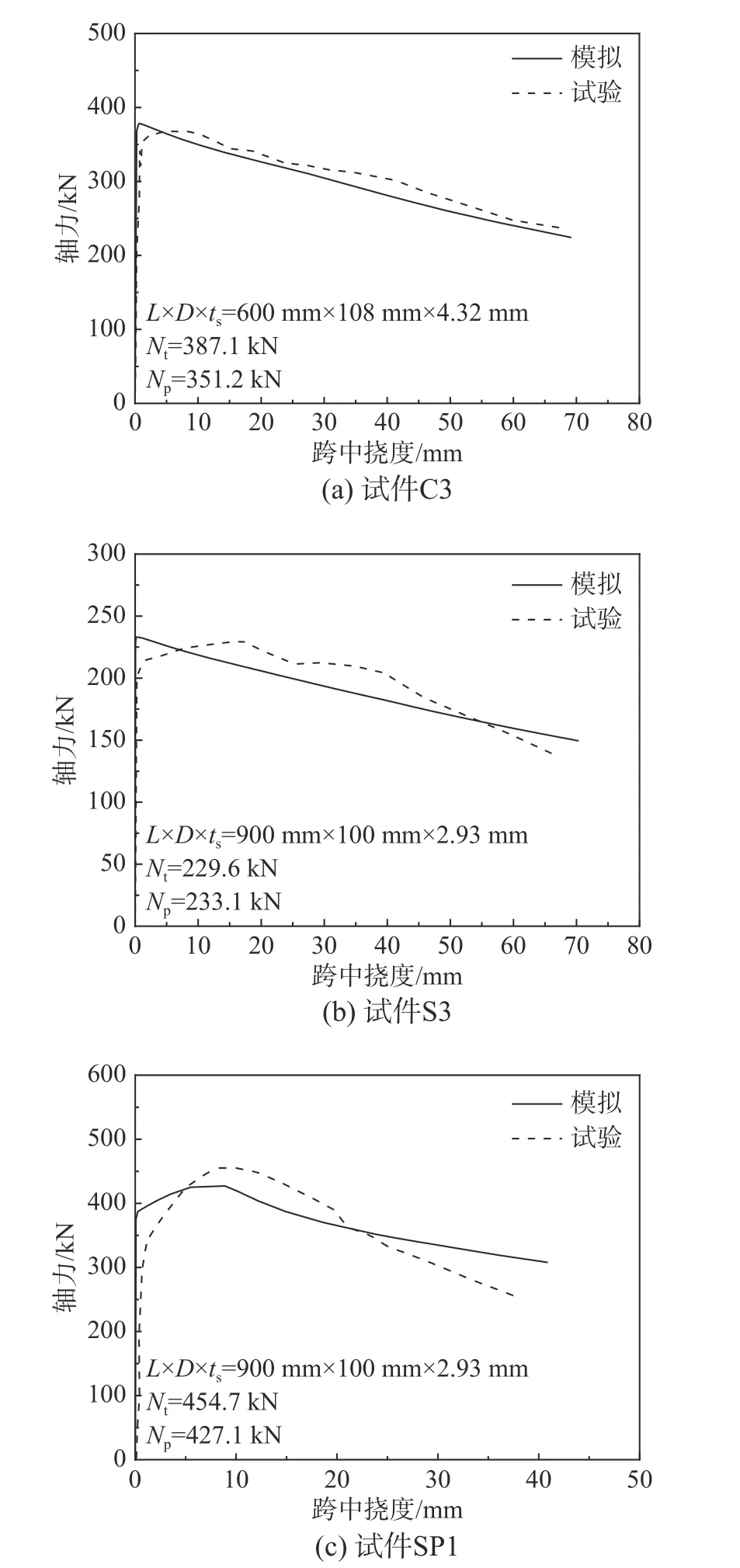

2.1 火灾作用后试验验证

对文献[13]中火灾作用后钢管混凝土柱剩余承载力试验进行模拟,以验证火灾作用后构件数值模型的准确性。试件受火时间均为90 min。图2为试件试验的荷载-位移曲线与模拟曲线对比情况,试件相应的尺寸信息已在图中给出,L和D分别为试件的长度和截面直径(边长),ts为钢管壁厚,Nt和Np分别为试件火灾后剩余承载力的试验值和模拟值,其中试件SP1有25 mm 厚的防火保护层。可以看出,模拟结果与试验结果整体吻合良好,火灾后剩余承载力的模拟值与实测值之比的平均值为0.95,表明火灾作用后钢管混凝土构件的模拟方法准确。

图2 火灾作用后试件荷载-挠度曲线模拟与试验结果对比Fig.2 Comparison of load-deflection curves between predicted and experimental resultsfor post-firespecimens

2.2 侧向撞击试验验证

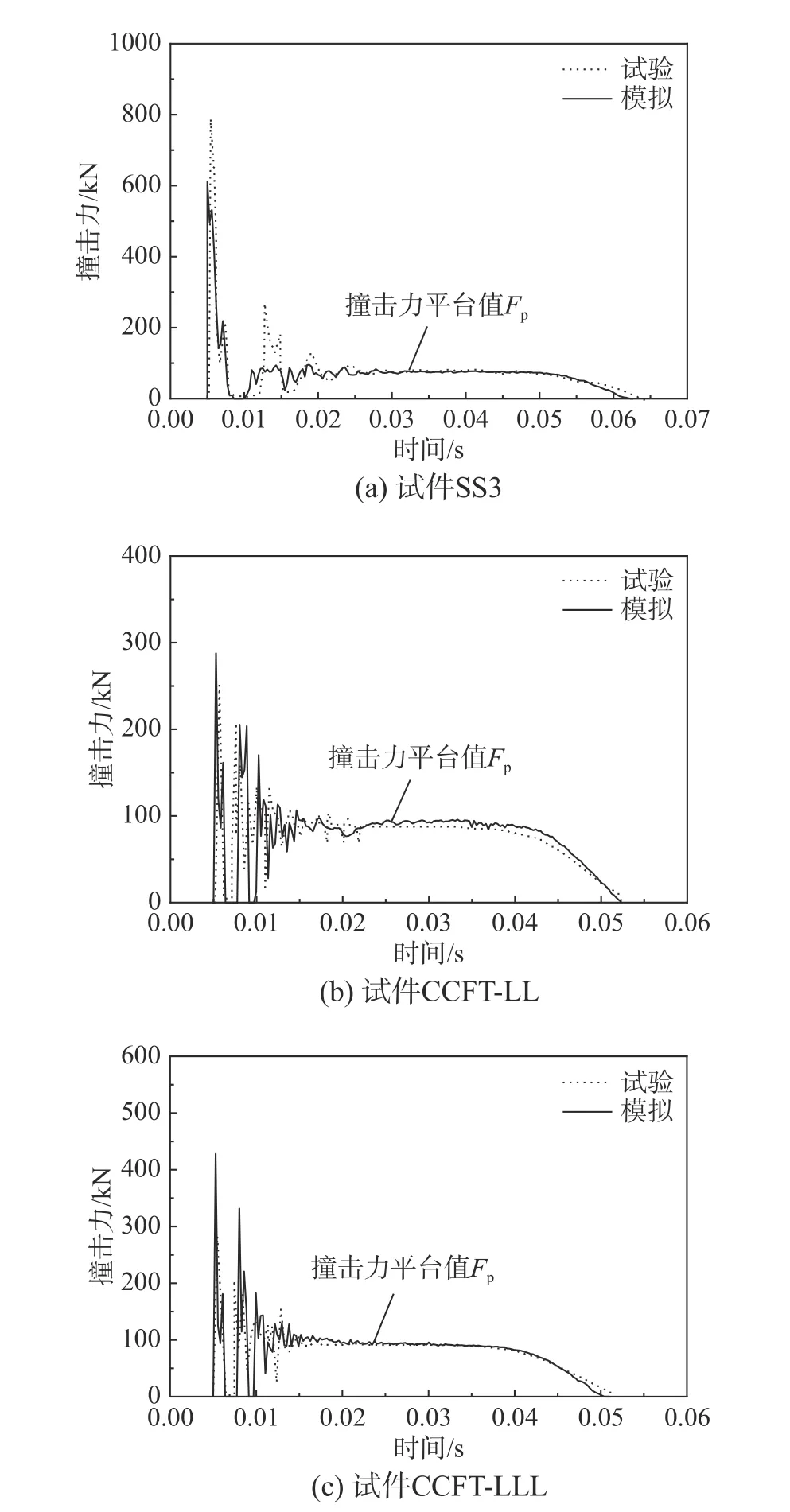

对已有钢管混凝土和CFRP-钢管混凝土构件的侧向撞击试验[3,9]进行模拟,以验证侧向撞击模拟方法的准确性。试件SS和CCFT 截面直径分别为180 mm 和114.3 mm,所有试件均为两端简支;试件CCFT的CFRP粘结长度1300 mm,厚度为0.52 mm,抗拉强度为987 MPa。试件具体信息见表2,表中,n为CFRP的粘结层数,V0为落锤撞击速度,Fp,e和Fp,c分别为试件试验和计算的撞击力平台值。

表2 撞击试件信息表Table 2 Information of impact specimens

图3 为两种试件的撞击力时程曲线模拟结果与试验结果对比。可以看出,计算曲线与试验曲线吻合良好,部分试件模拟的撞击力峰值与试验值有一定差异,这可能是因为模拟的落锤与试件的接触刚度与试验时有一定差别,且撞击力峰值有较大的波动性。试验和计算的撞击力平台值之比的平均值为1.003,均方差为0.046;试验和计算的跨中最大挠度之比的平均值为0.966,均方差为0.083。图4 给出试件CCFT-H试验与模拟的破坏形态对比,模型中考虑了“Hashin”损伤,单元类型中选择了单元删除,其中S11应力正值为拉应力,负值为压应力。可以看出,试件均产生弯曲变形,CFRP层在试件跨中受拉和受压区均出现断裂破坏。综上可见,数值计算结果与试验结果吻合良好,说明对钢管混凝土和CFRP-钢管混凝土构件在侧向撞击荷载作用下的模拟方法合理准确。

图3 模拟撞击力时程曲线与试验曲线对比Fig.3 Comparison of impact versus time curves between tested and calculated results

图4 试件破坏形态对比Fig.4 Comparison of failure patterns of specimen

3 撞击过程和抗撞击性能分析

3.1 构件的温度场

防火保护层的存在可以延缓钢管混凝土构件的升温,降低构件在火灾中经历的温度,进而减小火灾对构件高温后力学性能的不利影响。因此文中构件受火时未设置防火防护层,以分析不同受火时间对受火后构件撞击性能的影响。图5(a)为受火过程中构件不同测点温度的变化,其中测点1和测点3分别为构件的截面中心和钢管外表面,测点2 为测点1和测点3的中点。可以看出,受火前期外钢管升温较快,混凝土的升温相对滞后,构件整个受火过程中外钢管的温度最高。受火45 min、90 min 和135 min 后,外钢管经历的最高温度分别达到了807℃、971℃和1048 ℃,混凝土核心区温度分别达到413℃、625℃和681℃左右。图5(b)为构件S90的横截面节点温度分布,可见,外钢管温度最高,混凝土温度由外向内逐渐降低,这与其热惰性有关,但温度沿着环向分布均匀。

图5 受火过程中构件的温度变化和分布Fig.5 Temperature change and distribution of specimen during fire

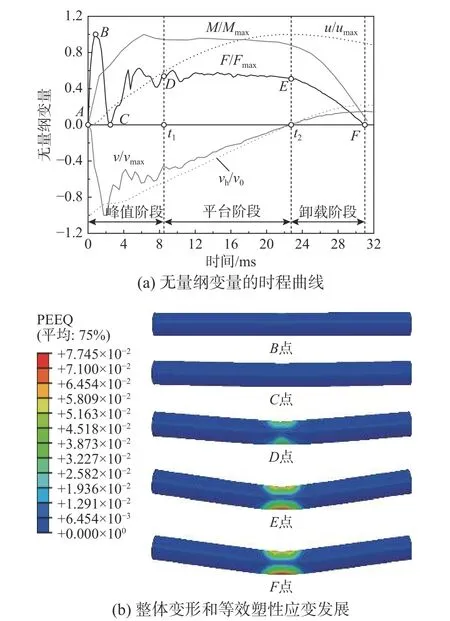

3.2 加固受火后构件的撞击过程

为分析加固受火后构件撞击过程中跨中挠度u、撞击力F、跨中截面弯矩M、构件跨中速度v和落锤速度vh的变化情况与相互关系,将各变量无量纲处理并绘制在同一图中,如图6(a)为构件CS90各变量无量纲化的时程曲线,其中,umax、Fmax、Mmax和vmax分别为构件的跨中最大挠度、撞击力峰值、跨中最大截面弯矩和速度。可以看出,根据撞击力时程曲线,加固受火后构件的撞击过程也可分为峰值阶段(AD段)、平台阶段(DE段)和卸载阶段(EF段)[3,18],其中B点为撞击力的峰值点,C点为撞击力的最低点。图6(b)给出了构件CS90钢管在变形过程中不同时刻整体变形和等效塑性应变发展,通过等效塑性应变来反映整个过程构件的损伤演化[19],对整个撞击过程进行分析,具体如下。

图6 无量纲变量的时程曲线和整体变形发展Fig.6 Time-history curves of dimensionless variable and development of overall deformation

峰值阶段(AD段):撞击力达到峰值点B后迅速降低至点C,该过程跨中的挠度和截面弯矩逐渐增大,构件的速度由0 m/s迅速增加,达到峰值后减小,而落锤的速度相应逐渐减小。C点后撞击力和构件的速度出现震荡。值得注意的是,在C点前的一小段时间,构件的速度(最大达到7.2 m/s)大于落锤速度(落锤初始速度为6 m/s),这导致构件在C点附近时与落锤短时间分离,进而撞击力为0 kN。在B点和C点时,在构件撞击位置产生局部塑性变形,整体弯曲变形较小;D点时构件跨中塑性变形区域扩大,整体弯曲变形明显。

平台阶段(DE段):D点(t1时刻)后撞击力和跨中截面弯矩整体保持稳定,跨中挠度逐渐增大,E点时达到最大;落锤与构件的速度均稳定减小,E点(t2时刻)时减小至0。该阶段落锤与构件稳定向下运动,整个过程持续约14.3 ms。此阶段的撞击力平均值(即撞击力平台值Fp)是体现构件的抗撞击能力的重要指标。E点时构件整体变形达到最大,钢管跨中塑性变形显著增加,跨中拉、压区塑性变形区域几乎贯通。该阶段弯矩保持在相对较高的值且稳定发展,但跨中挠度却在不断增加,这表明构件在跨中形成塑性铰[20]。

卸载阶段(EF段):在E点后,撞击力和截面弯矩迅速降低,跨中挠度有所减小,落锤与构件速度方向改变。这表明构件开始反弹向上运动,其部分变形有所恢复。到F点时,落锤与构件完全分离,撞击力减小为0 kN,构件整体弯曲变形有所减小。

3.3 构件的挠度、撞击力和截面弯矩对比

图7给出了受火后未加固构件S90和加固受火后构件CS90的跨中挠度、撞击力及跨中截面弯矩时程曲线(撞击力即落锤与构件表面的接触力,跨中截面弯矩即构件跨中横截面上的弯矩,通过在后处理中创建自由体切片获得)。同时给出了未受火构件S0作为对比,以分析CFRP加固和受火时间对受火后构件抗撞击性能的影响。从图7(a)可以看出,受火后构件的跨中挠度明显大于未受火的构件,而采用CFRP加固可以显著减小受火构件的跨中挠度。构件C0、C90 和CS90跨中最大挠度分别为62.7 mm、86.1 mm 和61.9 mm,可见受火90 min 后跨中挠度增大了37%,而采用CFRP加固后,受火后构件的跨中挠度减小至与未受火构件同一水平。此外,加固后构件在反弹过程中挠度恢复显著,这是因为加固后构件在跨中与两端之间未破坏的区域有更大的刚度,进而构件的向上反弹过程更明显。

从图7(b)可见,与未受火构件相比,受火后构件的撞击力峰值和撞击力平台值明显降低,撞击持续时间变长;而采用CFRP加固可以显著提高受火后构件的撞击力平台值,并缩短撞击持续时间。构件S0的撞击力峰值、撞击力平台值和撞击持续时间分别为262.6 kN、70 kN和28.5 ms,与构件S0相比,构件S90的撞击力峰值和撞击力平台值分别降低了55%和30%,撞击持续时间增大了39%,这是由于受火后钢管与混凝土的材性劣化,构件整体抗弯刚度降低。采用CFRP加固后,构件CS90的撞击力平台值提高到66.7 kN,撞击持续时间缩短为31 ms,这是因为加固后构件的整体抗弯刚度明显提升,抗变形能力增强。值得注意的是,加固受火后构件的撞击力峰值与未加固受火后构件相近,这是因为受火后构件钢管和混凝土的材性劣化,外围混凝土变得酥松,加固后构件与落锤的局部接触刚度没有明显提高。

图7 构件的跨中挠度、撞击力及跨中截面弯矩时程曲线Fig.7 Time-history curvesof mid-span deflection,impact force and mid-span sectional moment of specimens

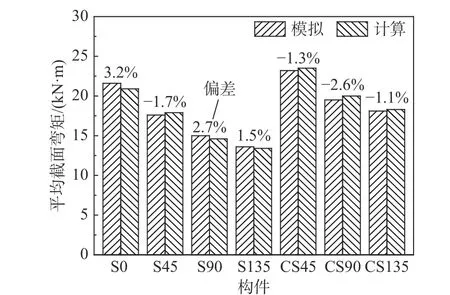

由图7(c)可见,与未受火构件相比,受火后构件的整体截面弯矩降低,加固后明显提高了构件的截面弯矩。构件S0和S90在平台阶段的平均截面弯矩分别为21.6 kN·m 和15.0 kN·m,受火90 min 后构件的平均截面弯矩降低了31%;构件CS90的平均弯矩为19.5 kN·m,与S90相比,提高了30%,其原因与对撞击力平台值的影响一致。这表明采用CFRP加固受火后构件可以提高其抗弯能力。

3.4 构件的抗撞击承载力与抗弯承载力

平台阶段的撞击力值可以反映构件抗撞击性能和抗弯能力[4,7],可采用该阶段的撞击力平台值(Fp)作为构件的抗撞击承载力[9],Fp计算公式如下:

式中:t1和t2分别为平台阶段的起始时刻和结束时刻,如图6(a)所示;F(t)为撞击力随着时间的变化关系。采用平台阶段的平均截面弯矩(Mm)作为构件在撞击荷载作用下的抗弯承载力,其计算公式如下:

式中,M(t)为截面弯矩随着时间的变化关系。表1给出了不同构件的撞击力平台值和平均截面弯矩。可见,随着受火时间增加,构件的撞击力平台值和平均截面弯矩逐渐降低,这表明构件的抗撞击能力和抗弯承载力逐渐降低。

为直观表现受火时间和CFRP加固对钢管混凝土构件抗撞击性能的影响程度,以未受火构件S0作为对比,分析受火时间和CFRP加固对侧向撞击构件的主要指标(包括跨中最大挠度、撞击力峰值、撞击力平台值、撞击持续时间和截面平均弯矩)的影响。定义不同指标的影响率r来反映受火时间和CFRP加固对各主要指标的影响程度,表达式如式(11)。式中:S(t0)为受火后和加固受火后构件的主要指标;S0为未受火构件S0的主要指标。

图8为不同构件主要指标的影响率随着受火时间的变化,其中实线为未加固的受火后构件,虚线为加固的受火后构件。可以看出,随着受火时间增加,两种构件的撞击力峰值、撞击力平台值和平均截面弯矩均逐渐降低,跨中最大挠度和撞击持续时间增大。采用CFRP加固可以明显提高受火后构件的撞击力平台值和平均截面弯矩,并降低构件的跨中最大挠度,缩短撞击持续时间,这表明加固后构件的抗撞击性能和抗弯能力显著提高。如构件S45受火45 min 后撞击力平台值和平均截面弯矩下降了近20%(r<0.85),跨中最大挠度和撞击持续时间分别增大了16%和19%(r>1.15),而加固后构件CS45的撞击力平台值和平均截面弯矩均已大于未受火的构件(r>1.0),跨中最大挠度和撞击持续时间已小于未受火的构件(r<1.0)。值得注意的是,CFRP加固对构件的撞击力峰值影响较小,这是因为受火后构件与落锤局部接触刚度降低,进而加固后构件的撞击力峰值没有明显提高。

图8 不同指标的影响率随着受火时间的变化Fig.8 Changesof influence ratio of different indexes with fire duration

3.5 构件的塑形应变能与吸能能力

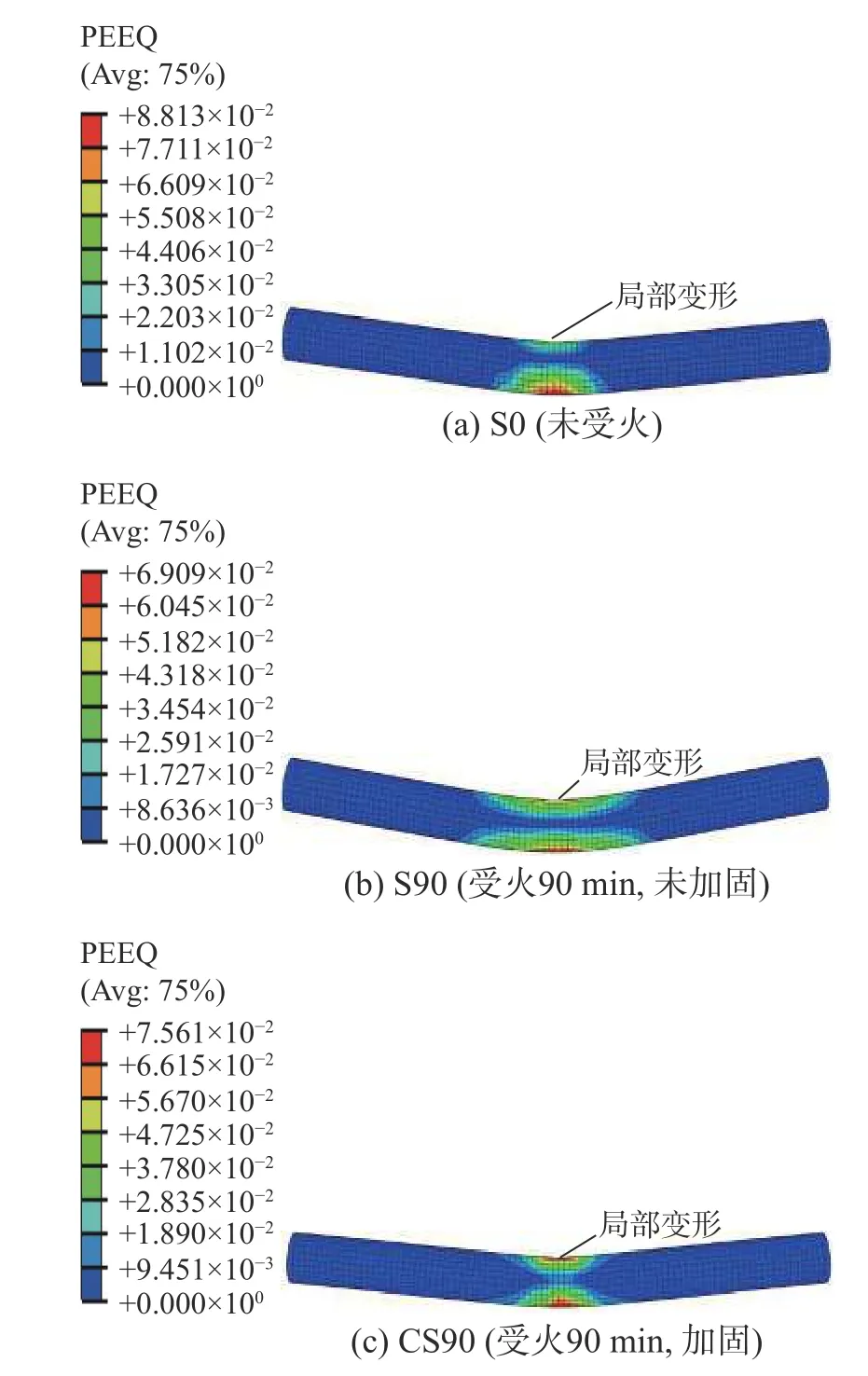

在侧向撞击荷载作用下,两端简支的钢管混凝土构件仅在跨中形成一处塑性铰[3],构件的塑性变形主要集中在跨中。图9为不同构件撞击后钢管的等效塑性应变对比。可以看出,不同构件均在跨中产生塑性变形,跨中撞击位置也产生局部凹陷,这表明构件在跨中形成塑性铰。此外,与构件S0相比,受火90 min 后的构件跨中塑性变形的范围显著增大,而加固受火后构件的塑性变形区域明显减小。也可以看出,受火后构件的整体变形显著增加,而加固后构件的整体变形减小,这与3.3节挠度分析结果一致。这表明采用CFRP加固可以减小受火后构件的塑性变形区域范围和整体变形。

图9 撞击后不同构件的等效塑性应变对比Fig.9 Comparisons of equivalent plastic strains of different specimens after lateral impact

撞击后构件在跨中形成塑性铰产生塑性变形所吸收的能量[21]Em可由式(12)求得,式中θ 为构件支承端的转角,M为构件跨中截面的弯矩。

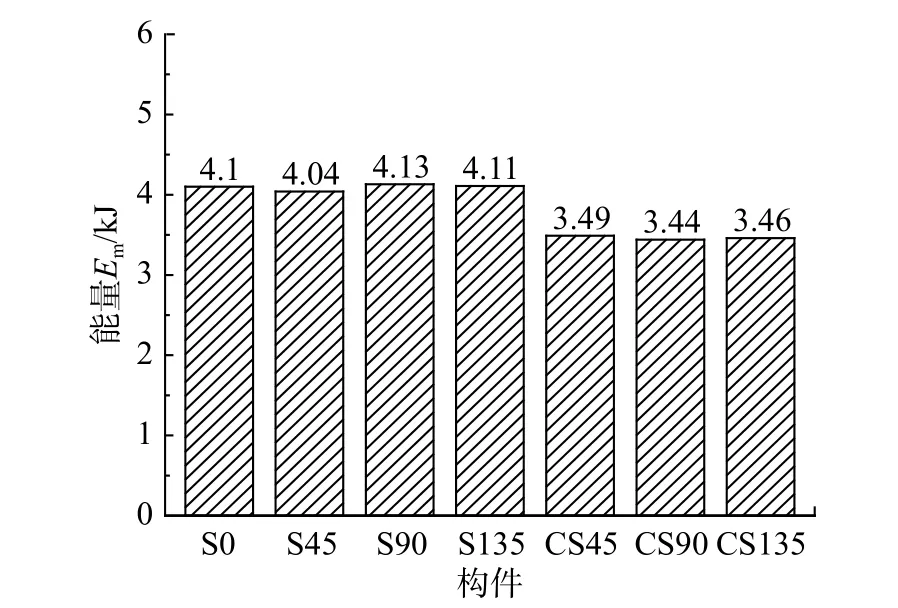

图10为不同受火后和加固受火后构件的跨中截面弯矩-转角关系曲线,曲线围成面积值即为Em。可见所有曲线整体上均有明显平台段,该段截面弯矩保持在相对较高数值,而端部转角迅速增大;与未加固受火后构件相比,加固后构件的整体弯矩明显提高,端部转角减小。如加固后构件CS45的整体弯矩与未受火构件S0相近,而端部转角减小。

图10 不同构件的截面弯矩-转角曲线Fig.10 Curves of sectional moment versus rotation of different members

图11给出构件在跨中产生塑性变形所吸收的能量。可以看出,未受火构件的塑性应变能相近,且高于加固后的构件。所有构件撞击的总动能E0(即落锤的总动能)为4.32 kJ,构件S0、S45、S90和S135的Em分别为4.10 kJ、4.04 kJ、4.13 kJ和4.11 kJ,Em与E0之比的平均值为0.95,这表明构件在跨中形成塑性铰耗散了约95%的总动能。构件CS45、CS90和CS135的Em分别为3.49 kJ、3.44 kJ 和3.46 kJ,Em与E0之比的平均值为0.80,可见加固后构件产生塑性变形耗散的能量整体降低了约15%,这是因为加固后构件的整体变形明显减小。

图11 构件产生塑性变形所吸收的能量Fig.11 Energy absorbed by plastic deformation of members

吸能系数µ可以反映撞击荷载作用下构件变形时的吸能能力[22],文献[22− 23]分别采用吸能系数量化计算了常温下和高温下钢管混凝土构件在侧向撞击时的吸能能力,其表达式如下:

式中:Ea为构件变形所耗散的能量;m为构件的质量;g为重力加速度值;ut为构件跨中截面的全部挠度。由于构件主要通过在跨中形成塑性铰耗散能量,因此构件变形所耗散掉的能量Ea取Em。图12为不同构件的吸能系数。可以看出,两种构件的吸能系数均随着受火时间增加逐渐降低,常温下构件S0的µ为159.5,当受火45 min~135 min后,µ降低了15%~33%,这表明构件的抗变形能力随着受火时间增加逐渐降低。此外,加固后构件的吸能系数均不同程度的提高,如加固后构件CS45的吸能系数(µ为156.4)提高至与未受火构件相近水平,这表明加固后构件的吸能能力提高,这是因为加固受火后构件的跨中挠度显著减小。

图12 不同构件的吸能系数Fig.12 Energy absorption coefficient of different members

4 构件的内力与跨中挠度简化计算

4.1 弯矩和剪力的分布与发展

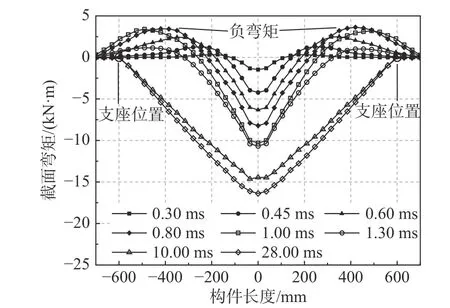

动态荷载作用下,惯性力对构件的内力分布影响明显。图13所示为构件S90不同时刻截面弯矩沿着长度的分布与发展情况,包括峰值阶段和平台阶段弯矩的分布变化。可以看出,在峰值阶段前期(约1.5 ms前),弯矩的分布形态与相应静态荷载作用时明显不同,构件在撞击荷载作用下产生明显的负弯矩(纵坐标正向);随着时间发展,负弯矩先增大后减小,由跨中逐渐向两端发展,同时跨中截面的正弯矩逐渐增大。可见受惯性力影响,撞击初期构件截面弯矩的分布形态发生明显变化。在平台阶段(8 ms~30 ms),构件截面弯矩分布形态与相应静态荷载作用时一致,仅在跨中产生较大正弯矩,且该阶段弯矩变化缓慢,稳定增长,表明惯性力对平台阶段弯矩的分布形态影响不明显。

图13 不同时刻截面弯矩的分布情况Fig.13 Distributions of sectional moment at different time instants

图14给出构件S90相应不同时刻的剪力沿着构件长度的分布与发展情况。可以看出,在约1.5 ms前,构件剪力分布情况与相应静态荷载作用时差异明显,剪力沿着构件长度方向分布不均匀,在跨中附近产生较大的剪力峰值,两端支座附近出现明显的反向剪力。这是因为构件有惯性效应,其遭受撞击后产生了向上运动的趋势,在支座处产生与运动方向相反的支座反力。随着时间发展,跨中剪力先增大后逐渐减小,两端支座处的反向剪力消失。在平台阶段,剪力分布均匀,该过程剪力缓慢稳定发展,分布形态与相应静态荷载作用时基本一致,可见惯性力对该阶段剪力的分布形态影响不明显。

图14 不同时刻剪力的分布情况Fig.14 Distributions of shear forces at different time instants

4.2 跨中最大挠度简化计算

两端简支构件在侧向撞击荷载作用下,平台阶段在跨中形成一处塑性铰时,支承端转角θ 与跨中挠度u的关系可采用式(14)表达[10],L0为构件计算长度,该关系也被采用去反映不同边界试件在侧向撞击荷载作用下的挠度-转角和弯矩-转角的关系[9,20]。将式(12)支承端转角与弯矩的关系代入可得两端简支构件在侧向撞击荷载作用下跨中最大挠度wmax的计算公式,如式(15),式中Mp为构件跨中的截面弯矩,Ke为撞击的总动能。3.5节分析表明由受火后构件在跨中形成塑性铰耗散了约95%的总动能,为简化计算,构件产生塑性铰的能量取落锤的总动能Ke。

4.1节分析表明构件在平台阶段的弯矩分布形态与相应静态荷载作用时一致,且截面弯矩和撞击力平台值相对稳定,因此可以采用式(16)计算撞击荷载作用下构件在平台阶段的跨中动态弯矩Mp,式中,Fp为撞击力平台值,通过式(9)计算。

图15给出构件模拟的跨中动态弯矩Mm与式(16)计算的跨中动态弯矩Mp对比,其中MP与Mm之比的平均值为0.999,相应均方差为0.021,可见公式计算结果与有限元模拟结果基本一致,进一步体现了式(16)计算的准确性与合理性。

图15 模拟与公式计算的跨中动态弯矩对比Fig.15 Comparison of mid-span dynamic moment between numerical analysisand proposed formula

将式(16)代入式(15),可得构件在侧向撞击荷载作用下跨中最大挠度简化计算公式,如式(17),简化计算公式适用于构件在跨中变形为主要吸能方式,由其他形式耗散能量较少的情况。该公式进一步体现了两端简支构件在侧向撞击荷载作用下跨中最大挠度与撞击力平台值之间的关系,也反映了将撞击力平台值作为构件抗撞击承载力的合理性。

图16给出本文不同受火后构件的模拟最大挠度umax与公式计算的最大挠度wmax的对比情况,二者之比的平均值为0.975,均方差为0.025,可见,该简化计算公式可以很好地计算两端简支钢管受火后混凝土构件在侧向撞击荷载作用下的跨中最大挠度。为进一步验证简化计算公式的适用性,对已有35根两端简支钢管混凝土试件和CFRP-钢管混凝土试件[9]、中空夹层钢管轻质混凝土试件[22]和钢管轻质混凝土试件[24]在侧向撞击荷载作用下的试验跨中最大挠度进行计算。跨中最大挠度的试验值umax与计算值对比情况如图16所示,二者之比的平均值为0.953,其均方差为0.052,可见,公式计算结果与试验结果吻合良好。

图16 试验和计算的跨中最大挠度对比Fig.16 Comparisonsof maximum mid-deflection between experimental and calculated results

5 CFRP加固方式的影响

前文分析表明,采用双层CFRP加固可有效提高受火后钢管混凝土构件的抗撞击性能。以构件S90为例,分析CFRP加固层数、粘结方向和加固长度对构件撞击力时程曲线和跨中挠度的影响,以讨论CFRP加固方式对受火后构件撞击性能的影响。

5.1 粘结层数的影响

通过改变CFRP的粘结层数以分析加固层数对受火后构件撞击性能的影响。分别沿着构件纵向粘结单层(以L 表示)、双层(以LL 表示)和三层(以LLL 表示)CFRP 进行加固,加固长度为1140 mm。图17为CFRP加固层数对构件撞击力时程曲线和跨中挠度的影响。可以看出,随着CFRP加固层数的增加,构件的撞击力平台值逐渐提高,撞击持续时间、跨中最大挠度和残余挠度明显减小。如3层加固构件的跨中最大挠度和撞击持续时间相对于单层加固的构件分别降低了23%和12%,这是由于CFRP的层数可以减小钢管的局部变形和破坏[25−26]。由此可见,增加CFRP的粘结层数可以提高受火后构件的撞击平台值,减小撞击后的变形。

图17 不同CFRP 层数构件的撞击力和跨中挠度对比Fig.17 Comparisonsof impact force and mid-span deflection of members with different CFRP layers

5.2 粘结方向的影响

对受火后构件进行加固时,单层CFRP有沿着构件纵向粘结(L)和环向粘结(以H表示)2种粘结方式。采用双层CFRP对构件进行加固,研究不同粘结方向加固对构件抗撞击性能的影响,分为LL 型、LH型和HH 型3种组合粘结形式,加固长度为1140 mm。图18给出不同CFRP 粘结方向构件的撞击力时程曲线和跨中挠度对比。可以看出,LL 型和LH型粘结方式构件的撞击持续时间和跨中挠度差异很小,且均小于HH粘结型的构件,同时,LH 粘结型构件的撞击力平台值最高,这表明LH 粘结型方式的加固效果最好,而HH 粘结型方式则相对较差。如HH 型粘结方式构件的撞击持续时间和跨中最大挠度比LH 型粘结方式的构件分别高6%和14%。这主要是因为单层CFRP沿着两个方向的强度差异明显,采用LH粘结型方式加固时给构件纵向和环向提供了更好的约束作用[27]。这表明纵向和环向交错粘结CFRP层可以更有效地提高受火后构件的抗撞击性能,减小构件的变形。

图18 不同CFRP粘结方向构件的撞击力和跨中挠度对比Fig.18 Comparison of impact force and mid-span deflection of memberswith different CFRP sticking directions

5.3 CFRP层长度的影响

纵向和环向交错粘结CFRP层对构件的抗撞击性能提升效果最显著,因此改变粘结方式为LH 型CFRP加固层的长度,以分析CFRP加固层长度对受火后构件抗撞击性能的影响,CFRP加固的区域均在构件中间位置。图19为不同CFRP加固长度对构件的撞击力时程曲线和跨中挠度的影响。可以看出,当CFRP加固长度由1140 mm 减小至600 mm 时,构件的撞击力平台值、撞击持续时间、跨中最大挠度和残余挠度变化很小,表明构件的抗撞击性能没有明显改变。这是因为构件整体变形的弯曲段主要在跨中附近区域,逐渐靠近支座的区域段并没有产生弯曲和塑性变形,因此该区域的CFRP层作用没有充分发挥,而中间段的CFRP有效地减小了构件跨中段的变形[28]。当CFRP长度由600 mm 减小到300 mm,撞击力平台值降低了14%,撞击持续时间和跨中最大挠度分别增大了7%和10%,表明构件的抗撞击性能降低。由此可见,在受火后构件跨中一定范围内加固CFRP层可以有效地提高其抗撞击性能,并减小构件变形,但当CFRP加固层长度超过一定范围,其长度的增加对构件抗撞击性能的提升作用不明显。

图19 CFRP加固长度对构件撞击力和跨中挠度的影响Fig.19 Influence of CFRPreinforced lengthson impact force and mid-span deflection of members

6 结论

建立了CFRP加固火灾作用后圆钢管混凝土构件的侧向撞击数值模型,分析了构件的撞击全过程、抗撞击性能,以及构件的变形和内力等,给出两端简支构件在撞击荷载作用下跨中最大挠度简化计算公式,并讨论了CFRP加固方式对受火后构件撞击性能的影响,得到以下结论:

(1)CFRP加固受火后钢管混凝土构件的侧向撞击过程与常温下相似,也可分为峰值阶段、平台阶段和卸载阶段;受火后构件的抗撞击能力和抗弯承载力随着受火时间增加逐渐降低。

(2)采用CFRP加固对受火后钢管混凝土构件的抗撞击性能和抗弯承能力提升显著,加固后构件的撞击力平台值和平均截面弯矩平均提高了35%和32%,跨中最大挠度和撞击持续时间平均减小了28%和21%,但撞击力峰值变化不大。

(3)受火后和加固受火后构件在侧向撞击荷载作用下在跨中产生不同程度的塑性变形;构件主要通过形成塑性铰吸收能量,其吸能能力随着受火时间增加而降低。

(4)受火后构件在平台阶段的弯矩和剪力分布均匀,形态与相应静态荷载作用时一致,跨中弯矩可采用静态方法计算;给出的简化计算公式可以很好地计算构件的跨中最大挠度。

(5)CFRP加固方式对受火后钢管混凝土构件的抗撞击性能影响明显。增加CFRP粘结层数和交错粘结加固方式对提高受火后构件的抗撞击性能效果最好;在一定范围内减小CFRP加固层的长度不会明显降低其加固效果。