玉米收获机低损变径脱粒滚筒设计与试验

2021-08-27王镇东张东兴和贤桃张泽鹏

王镇东 崔 涛 张东兴 杨 丽 和贤桃 张泽鹏

(1.中国农业大学工学院, 北京 100083; 2.农业农村部土壤-机器-植物系统技术重点实验室, 北京 100083)

0 引言

玉米不仅是一种重要的粮食作物,在化工、饲料、能源等领域也有重要的应用价值[1-2]。随着人工成本的增加以及我国农村劳动力的转移,实现玉米机械化籽粒直收成为节本增效的重要途径[3-4]。我国华北地区玉米收获时籽粒含水率较高,玉米籽粒直收时存在破碎率较高的问题[5],严重制约着玉米联合收获机向高性能方向的发展。因此,降低高含水率玉米籽粒直收时的破碎率已成为提高玉米籽粒直收水平的技术难点[6-9]。

为降低籽粒破碎率,国内外学者进行了大量的研究。PUZAUSKAS等[10]研究发现,凹板结构是影响谷粒分离速率的重要因素,同时影响谷粒的破碎率及损失率。PETKEVIHIUS等[11]研究了滚筒转速、凹板间隙对籽粒损失及破碎的影响,发现与增加滚筒转速相比,减小凹板间隙对籽粒损失及破碎的影响更为显著,为提高脱粒质量应适当增加凹板间隙。FU等[12]对东北地区冷冻后玉米籽粒直收进行研究,发现滚筒转速对玉米脱粒质量的影响最大。崔中凯等[13-14]、LI等[15]、ZHU等[16]研究证明,滚筒转速、喂入量及凹板间隙等影响籽粒破碎率及未脱净率。赵武云等[17]建立了籽粒破碎率与喂入量、滚筒转速等参数的数学模型,对脱粒过程进行优化,在最优参数下破碎率较未优化前降低0.084%~0.274%。屈哲等[18-19]设计了圆头钉齿与圆管凹板相配合的脱粒系统,研究了滚筒转速及凹板间隙对籽粒破碎率及含杂率的影响规律,将破碎率由传统脱粒装置的13%降低至8%。苏媛等[20]、李义博等[21]通过改进钉齿结构与材料实现了果穗与脱粒元件的柔性接触,显著降低了籽粒破碎率。

目前,相关研究主要围绕滚筒工作参数对脱粒效果的影响,对滚筒结构的研究相对较少。本文结合滚筒转速及凹板间隙对脱粒性能的影响规律,基于籽粒先松散后脱粒的方案,设计一种变径脱粒滚筒,通过增强果穗之间柔性接触、降低脱粒强度,使籽粒松散、籽粒与芯轴更易于脱离,减少籽粒与脱粒元件的接触,从而降低籽粒破碎率。通过仿真分析确定变径滚筒的最佳结构参数,通过正交试验探究滚筒工作参数对脱粒性能的影响,并确定较优工作参数。

1 结构与工作原理

1.1 变径滚筒结构设计

目前主流脱粒滚筒多为等径滚筒,工作段直径一致。本文设计的变径脱粒滚筒结构如图1所示。主脱粒段滚筒为锥形结构,沿滚筒轴向向后延伸,主脱粒段半径逐渐增大,直至与脱粒分离段等径。通过提高主脱粒段果穗容纳能力,增强凹板-果穗-滚筒间的交互作用,使籽粒松散,降低脱粒需求,在脱粒元件的冲击、搓擦作用下更易于脱粒,从而减少籽粒与脱粒元件的接触,达到降低破碎率的目的。

根据脱粒物料的不同选择合适的脱粒元件,能够有效提高脱粒速率和脱粒质量。纹杆式脱粒元件与果穗接触时,脱粒作用面积较大,与果穗接触更为柔和,籽粒破碎率相对较低;钉齿式脱粒元件通过击打脱粒,脱粒过程中搅动物料,使脱粒过程更为彻底[22]。为提高脱粒质量及脱粒效率,脱粒元件采用纹杆式及钉齿式元件,交错安装于变径滚筒表面。

1.2 工作原理

为实现先离散后脱粒的目的,滚筒主脱粒段采用变径设计,适当减小该段脱粒元件安装底座基圆直径,相较脱粒分离段,增加了果穗容纳量,同时脱粒元件以较小线速度对果穗进行充分揉搓、搅动,达到“松散”籽粒的效果,在脱粒元件的螺旋输送作用下,籽粒松散及部分脱粒的果穗向脱粒分离段移动,在纹杆的揉搓及钉齿的击打作用下完成脱粒,自由籽粒通过分离凹板进入清选系统,芯轴、苞叶等杂质继续向滚筒后方传送,经排杂段排出脱粒系统。

纵轴流玉米脱粒系统中,凹板一端采用悬挂连接,一端与间隙调节机构固接,为实现脱粒元件对果穗的“抓取”与“加速”,凹板轴线与滚筒轴线采用偏心且不平行设计[23-24]。如图2a所示,果穗由盖板区进入凹板区的间隙δ1大于排出凹板区间隙δ2。如图2b所示,为便于果穗进入脱粒系统,脱粒元件与凹板间隙δ3较大,随着籽粒从果穗上脱离,果穗直径减小,适当降低凹板间隙δ4有利于降低籽粒未脱净率。为方便描述凹板间隙大小,定义图2b中滚筒中间位置脱粒元件所在脱粒圆最下端至凹板的距离δ为凹板间隙。

2 变径系统内果穗受力分析与参数设计

2.1 果穗受力分析

在脱粒系统中,果穗的接触主要包括果穗-果穗、果穗-滚筒、果穗-凹板等3种形式。不考虑脱粒过程中果穗形变及空气阻力作用,对变径段果穗进行受力分析,建立如图3a所示的坐标系,其中,X轴平行于滚筒轴向并指向排杂段,Y轴垂直于滚筒轴向竖直向上,Z轴垂直于XY平面。

如图3a所示,在变径段与滚筒接触的果穗受到垂直于变径段的压力Fp,压力Fp可分解为与果穗沿滚筒轴向运动趋势相反的水平分力FR及竖直向下的压力Fh。在XY平面内,Fh、FR与压力Fp的关系表示为

Fh=Fpcosθ

(1)

FR=Fpsinθ

(2)

式中θ——变径段滚筒锥度

由于果穗连续喂入脱粒系统,而滚筒对果穗压力在水平方向分量FR与果穗沿滚筒轴向运动方向相反,有减缓果穗向滚筒排杂段运动的作用,有利于增强果穗之间的揉搓接触。在脱粒元件的揉搓搅动及螺旋输送作用下,果穗最终完成脱粒作业。

在YZ平面内对脱粒滚筒-果穗-凹板间的接触进行受力分析,如图3b所示,其中角度θ′为果穗之间作用力方向与竖直方向的夹角 (0°<θ′<90°)。对果穗b受力进行分析,在Y轴及Z轴方向果穗b所受各力的合力可表示为

FY=fabsinθ′-Fabcosθ′+FS-Gb

(3)

FZ=Fabsinθ′+fabcosθ′-fS

(4)

式中Fab——果穗a对果穗b压力

fab——果穗b受到果穗a的摩擦力

FS——果穗b受到凹板的支持力

fS——果穗b受到凹板的摩擦力

Gb——果穗b所受重力

由于fab=μFab,fS=μFS,其中μ为果穗与铁板摩擦因数,代入式(3)、(4)可得

FY=Fab(μsinθ′-cosθ′)+FS-Gb

(5)

FZ=Fab(sinθ′+μcosθ′)-μFS

(6)

果穗b所受到的合力为FT,合力大小为

(7)

令

Nθ′=-2μFabFS(sinθ′+μcosθ′)

(8)

Mθ′=2(FS-Gb)Fab(μsinθ′-cosθ′)

(9)

对式(8)、(9)分别求二阶导数及三阶导数

N′θ′=-2μFabFS(cosθ′-μsinθ′)

(10)

N″θ′=2μFabFS(sinθ′+μcosθ′)

(11)

M′θ′=2(FS-Gb)Fab(μcosθ′+sinθ′)

(12)

M″θ′=2(FS-Gb)Fab(-μsinθ′+cosθ′)

(13)

M‴θ′=2(FS-Gb)Fab(-μcosθ′-sinθ′)

(14)

由式(11)可知,式(10)为增函数,且N′0<0,N′90>0;由式(14)可知,式(13)为减函数,且M″0>0,M″90<0,同时由于FS-Gb>0,因此式(12)为先增后减且大于0的函数。为确定M′θ′+N′θ′的增减性,求解其端点处一阶导数为

N′0+M′0=-2fabGb

(15)

N′90+M′90=2fabf+2Fab(FS-Gb)

(16)

即M′θ′+N′θ′在角度取值范围内呈先减后增趋势,存在最优角度θ′使合力最小。在变径段长度一致时,随主脱粒区锥度θ的增大,图3b中所示同一位置变径段直径减小,果穗a有上移趋势,果穗b为保证对果穗a的支撑有左移趋势,此时,果穗a与果穗b之间作用力的方向与竖直方向的夹角θ′减小。因此存在最佳变径段锥度θ使得此时果穗受力最小。

果穗在脱粒系统内的运动较为复杂,静力学分析无法准确描述果穗在脱粒系统内的受力及运动情况,因此,基于EDEM提取果穗受力、果穗接触次数等数据,动态分析果穗在脱粒系统内的运动情况。

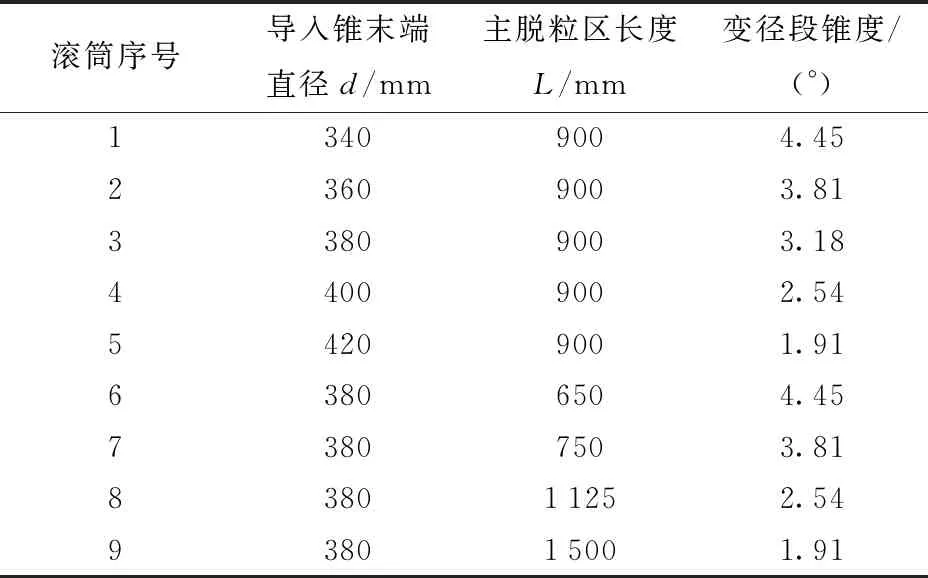

2.2 变径滚筒参数设计

脱粒系统包括变径脱粒滚筒、脱粒凹板、上盖板等部件,其结构如图4所示。由于主脱粒区末端直径D为定值,因此影响变径段锥度的因素主要为:导入锥末端直径d和变径段长度L。为使果穗顺利进入滚筒,导入锥的锥度需大于滚筒变径段锥度,据此设计9种不同参数脱粒滚筒,如表1所示。

表1 变径滚筒参数

3 变径段参数仿真试验

3.1 玉米果穗模型

随机选取100个玉米果穗,使用游标卡尺分别测量其直径、长度等物理尺寸,结果如表2所示,以此为依据在离散元软件EDEM中建立果穗模型,玉米果穗实体及模型如图5所示。

表2 玉米果穗尺寸参数

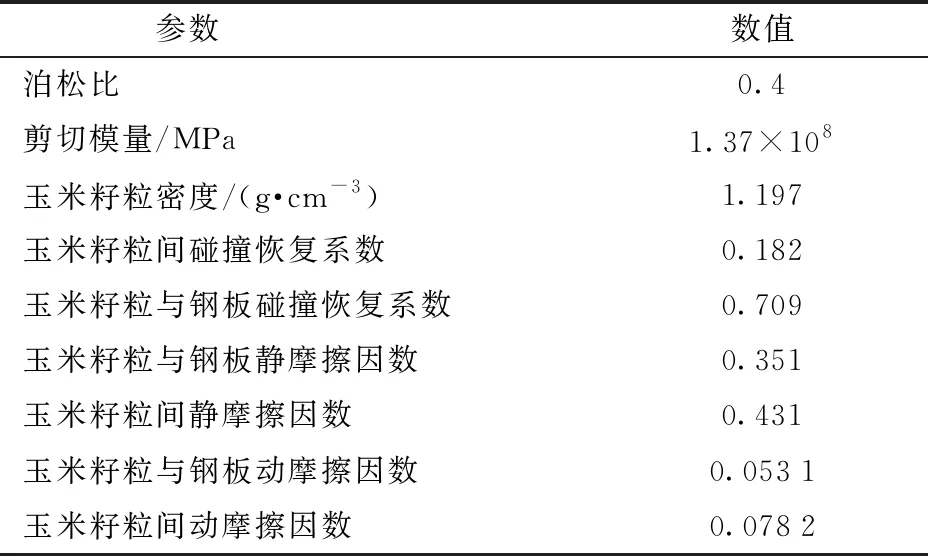

3.2 仿真参数设置

通过查阅文献[23],对仿真参数进行设定(表3)。在EDEM中材料接触模型选用Hertz-Mindlin (no-slip)无滑动模型,根据国内华北地区主流籽粒直收机械实际工况需求,设定滚筒转速为350 r/min,果穗喂入量为8 kg/s。

表3 仿真参数

3.3 仿真试验设计与分析

为探究导入锥末端直径变化及变径区长度变化造成的变径段锥度变化对脱粒系统内果穗受力的影响,在同一凹板间隙下对所设计的9种脱粒滚筒分别进行仿真分析。以果穗受脱粒元件作用力的均值、果穗之间及果穗与脱粒元件之间接触次数为指标,确定变径滚筒的最佳结构参数。每组试验选取10个玉米果穗进行数据提取,果穗受力均值如图6所示,果穗与脱粒元件及果穗之间平均接触次数如图7所示。

由图6可知,随滚筒变径段锥度减小,果穗受力先减小后增大,滚筒3果穗平均受力最小,为157.82 N。对不同参数变径滚筒中果穗接触次数进行分析,发现锥度变化对果穗总体接触次数影响不大,但对果穗之间及果穗与脱粒元件之间的接触次数有影响。分析可知,在变径段长度一致时,随变径段锥度增大,果穗容纳度增高,果穗之间接触更强;在变径段前端直径一致时,滚筒3中果穗之间接触次数最多,果穗与脱粒元件接触次数最少,同时果穗总接触次数最少。

查阅文献[24-25]发现,籽粒发生破碎时破坏力的范围为124.33~347 N,籽粒由果柄脱下的受力范围为1.97~11.93 N。在脱出物分布中,有60%左右的脱出物分布在滚筒长度的前40%处,85%的物料在滚筒长度的前55%区域已完成脱粒[16]。表1所示滚筒3变径段长度占滚筒长度的40%,且该参数变径滚筒中果穗受力最小,果穗之间接触次数及果穗与脱粒元件接触次数均较适中。因此确定表1中滚筒3为较优结构方案,并进行滚筒加工试制。

4 台架试验

4.1 试验材料与方法

以华北地区种植面积较广的郑单958为试验对象,设计三因素四水平正交试验,对影响籽粒破碎率、未脱净率的滚筒转速、凹板间隙及籽粒含水率进行显著性分析,确定最优工作参数组合。在最优工作参数下,对比变径滚筒与等径滚筒脱粒质量,验证所设计变径滚筒降低籽粒破碎率的效果。

脱粒台架如图8所示,变径脱粒滚筒实物如图9所示。按照田间玉米植株株距,在输送链板上均匀铺放200个玉米果穗,以喂入量8 kg/s设定链板前进速度。脱粒完成后,对接料盒内的物料称量并取样。

4.2 试验指标检测方法

根据GB/T 21961—2008《玉米收获机械试验方法》和GB/T 5982—2005《脱粒机试验方法》的检验标准,对试验样品进行称量处理,以籽粒破碎率及未脱净率衡量滚筒脱粒性能。

4.3 试验结果分析

4.3.1正交试验结果分析

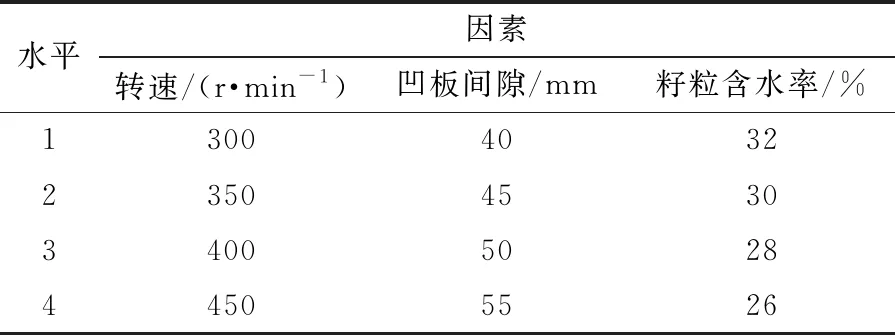

设计三因素四水平正交试验,探究籽粒含水率、滚筒转速及凹板间隙对籽粒破碎率及未脱净率影响的主次关系,并确定各因素的较优组合。各因素水平如表4所示,试验结果如表5所示。A、B、C为因素水平值。

表4 试验因素水平

表5 试验设计与结果

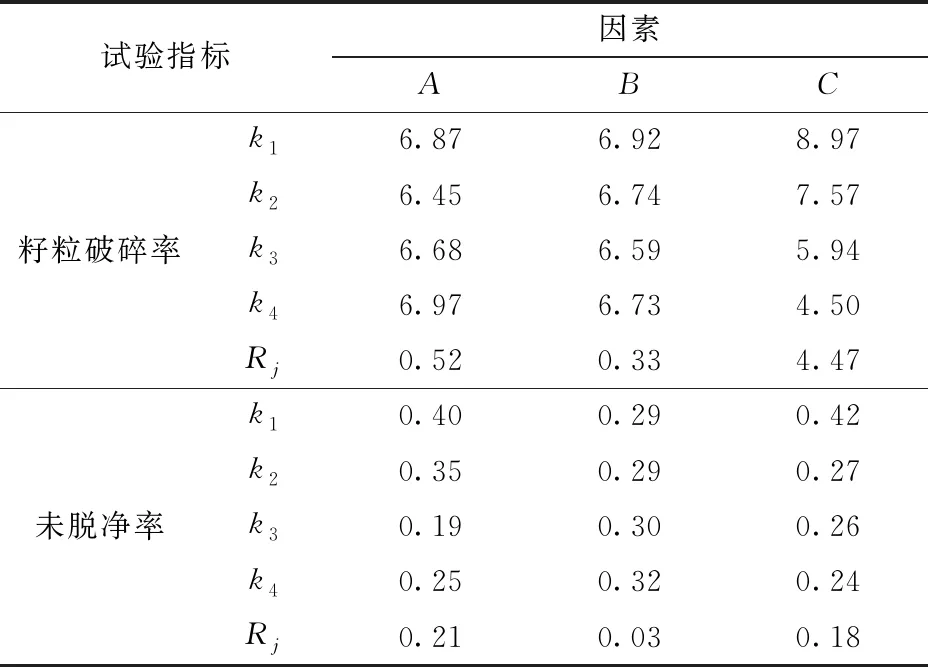

4.3.2极差分析

对试验结果进行极差分析,如表6所示。滚筒转速、凹板间隙、籽粒含水率各水平对脱粒性能影响规律如图10所示。由极差分析可以看出,籽粒含水率对破碎率影响最大,其次为滚筒转速,最小为凹板间隙;对籽粒未脱净率影响最大的因素为滚筒转速,其次为含水率,最小为凹板间隙。

表6 各指标极差分析

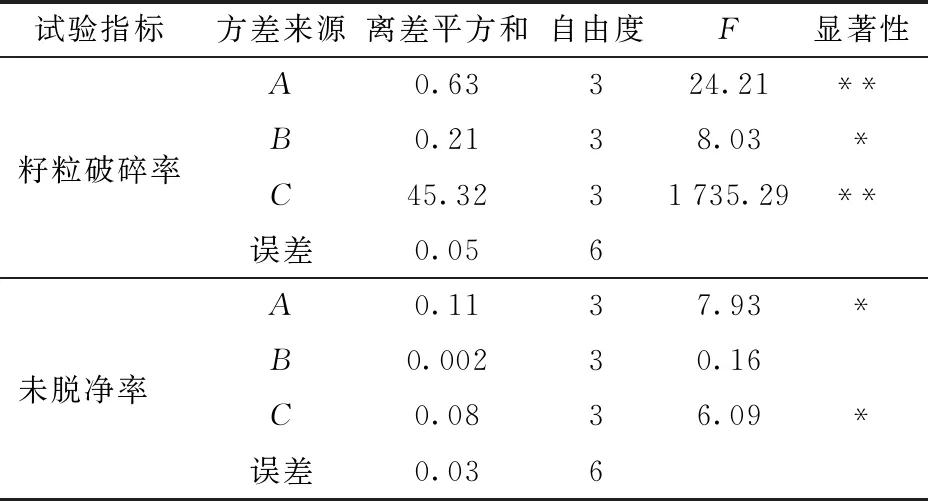

4.3.3方差分析

方差分析结果如表7所示。滚筒转速、籽粒含水率对脱粒过程中籽粒破碎率有显著性影响,凹板间隙对未脱净率影响显著性不大。

表7 方差分析

由方差分析和极差分析可知,3个因素对籽粒破碎率的影响由大到小依次为C、A、B,对未脱净率的影响由大到小依次为A、C、B。综合正交试验中方差分析及极差分析,同时考虑国标要求,最终确定较优组合为A2B3C4,即滚筒转速为350 r/min,凹板间隙为50 mm,籽粒含水率为26%时脱粒效果较优。

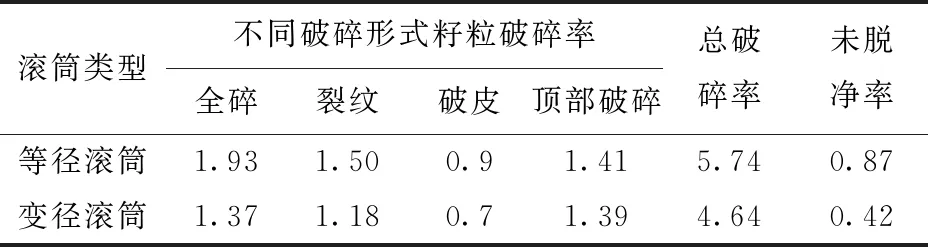

4.3.4对比试验

在最优工作参数下,对等径滚筒及变径滚筒进行脱粒对比试验,考察不同脱粒滚筒对籽粒破碎率、未脱净率及脱出物分布的影响。对比试验时籽粒含水率为27%。根据籽粒形态的完整性将破损籽粒分为两大类,即籽粒形态不完整的破碎籽粒(全碎及顶部破碎)和形态较完整的机械损伤籽粒(裂纹及破皮),如图11所示。由表8可知,变径滚筒中籽粒破碎率较等径滚筒下降了19.16%,未脱净率较等径滚筒下降了51.72%。

表8 籽粒破碎率统计结果

变径滚筒造成的破损籽粒中,全碎籽粒、裂纹籽粒及破皮籽粒所占比例明显低于等径滚筒,顶部破碎籽粒所占比例相差不大。由于脱粒元件与果穗直接接触,造成籽粒顶端被“啃伤”,出现顶部破碎;结合仿真试验数据分析,变径滚筒增加了脱粒段果穗容纳度,脱粒元件击打果穗后,果穗之间的接触行为增强,果穗间相互揉搓效果强于等径滚筒,这一过程使得籽粒之间及籽粒与芯轴之间的连接更松散,更易于籽粒与芯轴分离,减小籽粒与脱粒元件的刚性接触,降低全碎籽粒、裂纹籽粒及破碎籽粒数量,从而降低脱粒过程中的破碎率。

为探究脱粒滚筒结构的改变对脱出物分布的影响,对脱粒系统下方区域沿滚筒轴向等间隙划分为21个区域并依次编号,试验结束后分别对两种滚筒脱出籽粒按编号称量记录,对数据进行分析后得到图12所示脱出籽粒沿滚筒轴向原始质量分布曲线及累积质量分布曲线。

由图12可知,变径滚筒脱出物沿滚筒轴向分布趋势与等径滚筒相同,两种滚筒中脱出物峰值出现位置区间相差不大;通过脱出物累积质量分布可知,在滚筒长度的前30%区域(轴向编号1~6区域),两种脱粒滚筒的脱出物累积分布区别不大,脱出籽粒质量仅占总质量的38%左右。在脱粒滚筒长度的前60%区域,即轴向编号1~13区域,变径滚筒有超过90%的籽粒已完成脱粒,其中在滚筒长度的40%~60%区域,即图中编号7~13段,变径滚筒中果穗脱粒速度明显高于等径滚筒。

5 结论

(1)设计了一种主脱粒区直径递增的变径脱粒滚筒,通过提高滚筒主脱粒区果穗容纳能力、增强果穗之间接触揉搓、降低籽粒之间相互作用,从而使籽粒更易于脱粒,降低了籽粒破碎率。

(2)借助仿真分析提取不同参数变径滚筒中果穗受力及果穗接触频次,结合等径滚筒脱出物分布情况,确定变径段最优结构参数;通过正交试验确定影响脱粒过程中籽粒破碎率的主次顺序为籽粒含水率、滚筒转速、凹板间隙;影响未脱净率的主次顺序为滚筒转速、籽粒含水率、凹板间隙。较优参数组合为籽粒含水率26%,滚筒转速350 r/min,凹板间隙50 mm,此时籽粒破碎率为4.13%,籽粒未脱净率为0.34%。

(3)在籽粒含水率为27%时,与等径滚筒进行了对比试验,结果表明,两种脱粒滚筒中顶部破碎籽粒所占比例相差不大,变径滚筒破损籽粒中全碎籽粒为1.37%、裂纹籽粒为1.18%、破皮籽粒为0.7%,均明显低于等径滚筒,籽粒总破碎率仅为4.64%,较等径滚筒降低19.16%,未脱净率为0.42%,较等径滚筒降低51.72%。证明变径滚筒能够有效提高脱粒质量。