温室储热器隔热层与蓄热工质结构设计与性能分析

2021-08-27李建明胡艺馨汪青霞肖金鑫

李建明 王 浩 胡艺馨 宋 磊 汪青霞 肖金鑫

(1.西北农林科技大学园艺学院, 陕西杨凌 712100; 2.农业农村部西北设施园艺工程重点实验室, 陕西杨凌 712100)

0 引言

我国北方地区冬季气温低、光照时长短、光强小,在连续阴雨雪天气温室室温较低,无法满足茄果类作物的正常生长要求,而近年来连续的雾霾天气更加剧了这一现象[1-4]。额外的温室增温及热量输入是保证喜温作物在温室内正常越冬生产的必要条件。温室增温措施有限,炉火加温、锅炉加温等方式不仅消耗大量化石燃料,还会造成环境污染,而以太阳能集热器为代表的新能源利用方式得到了越来越多的应用[5-7]。太阳能集热器应用较为广泛,但与温室集热器配套水体蓄热装置却鲜见报道。马承伟等[8]设计的钢管屋架管网水循环集放热系统中保温蓄热水池用黏土砖砌成,水池内壁涂刷防渗涂料,水池外部粘贴厚度为10 cm的发泡聚苯板进行保温。张义等[9]设计的水幕帘蓄放热系统的蓄热水池由聚酯硬质板焊接而成,水池四周外表面设置厚度10 cm的聚苯乙烯泡沫板保温层。徐微微等[10]在日光温室中空板水循环集/放热系统中,蓄热水池用黏土砖砌于温室内部地下,水池长4.26 m、宽2.25 m、深1.60 m,内壁涂刷防渗涂料,外侧粘贴100 mm厚的发泡聚苯板进行保温。目前,温室蓄热水箱结构相对简单,无法满足温室跨时蓄热的要求。太阳能季节蓄热研究发现,当保温层厚度在200~300 mm、水箱体积为500~2 000 m3时,既能保证较低的散热率,也能控制施工成本[11]。为了高效地利用并储存太阳能,以便于在夜间或连续低温天气时使用,需要一种蓄热量大、蓄热时间长且价格低廉的温室蓄热装置。目前,市场上可用于温室的保温隔热材料种类繁多,各种材料性能品质参差不齐,作为储热设备外保温材料有很多局限性[12]。

温室蓄热装置一般用水作为储热介质,为了简化系统,整个太阳能热泵系统不采用储热设备。虽然水具有传热及流动特性好、热膨胀系数及粘滞性较小、价格低廉、来源丰富的特点,但水储热为显热储热,其单位质量、单位体积的储热量远不如潜热储热。陈彦康等[13]研究表明,相变材料的加入能够提高蓄热水箱的有效释热率,同时提高水箱的热分层特性,且位置越靠近进口,改善效果越好。汪玺等[14]以肉豆蔻酸/膨胀石墨为相变蓄热材料,从理论上计算该水箱的临界取热温差为103.1℃。MUHSIN等[15]采用不同相变蓄热材料分别进行了家用太阳能蓄/放热实验,结果表明,应用不同的相变材料可以不同程度地增加水箱蓄热量,从而使水箱提供更多高温热水。组合相变材料具有蓄放热速度快、放热速率均匀等特点,已逐渐成为一种强化传热方式[16-20]。

针对太阳能集热系统中温室储热装置隔热材料单一、结构设计简单、热散失量大的问题,本文对不同保温隔热材料的性能进行对比和组合研究,分析并测试其相关物理性能和热工性能,以得到保温效果最好、性能最优的隔热材料组合。使用目前技术成熟的相变材料增加储热装置蓄热量,应用不同相变组合测试蓄热装置分阶段放热效果,优化储热装置结构,以实现蓄热装置跨时间蓄热、分段放热的目的。

1 实验材料与方法

1.1 实验材料

实验在西北农林科技大学文洛式连栋科研温室内进行(北纬34°16′,东经107°59′),温室隔间长6 m,宽4 m,脊高5 m。采用哈尔滨物格电子公司的PDE-KI型多路环境测试仪采集温室内环境数据,温度测控范围:-30~70℃,精度±5℃,分辨率0.1℃;相对湿度测量范围:0~99%,精度±3%,分辨率1%。实验装置内温度数据采用AT4524型安柏24路巡检仪采集,温度测控范围-200~1 300℃,精度±0.2℃,分辨率0.1℃。

1.2 隔热层材料筛选与复合材料实验

实验采用5个规格一致的圆柱形聚乙烯水箱,其直径(580±5)mm、高(900±5)mm、厚度10 mm,容积为230 L。在实际温室工况条件下,在水箱外壁加装不同处理的隔热材料,将蓄热水箱水温加热至60℃,然后进行实际放热测试。

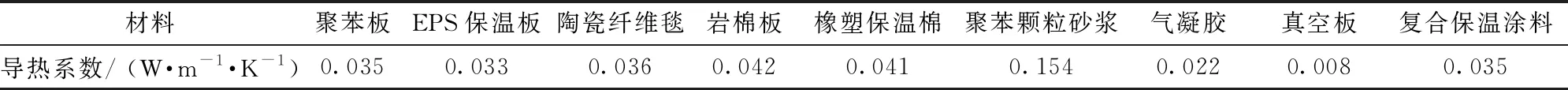

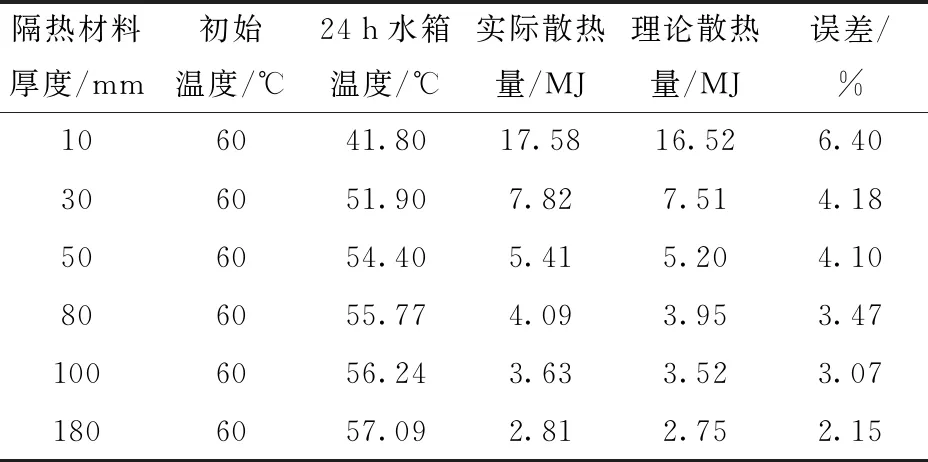

收集包括聚苯板、挤塑板、真空板、EPS保温板、气凝胶、橡胶棉和复合相变材料在内的22种绝热材料。由于保温隔热材料加工工艺不同,规格质量难以保证,为保证材料传热数据的准确,在西北农林科技大学理学院实验室使用FD-TC-B型导热系数测定仪(上海复旦天欣科教仪器有限公司)对收集的保温隔热材料进行导热系数测定。为测试蓄热水箱隔热材料厚度与水箱散热量之间关系,在储热水箱外分别加装10、30、50、80、100、180 mm厚橡塑保温棉进行实际放热测试。

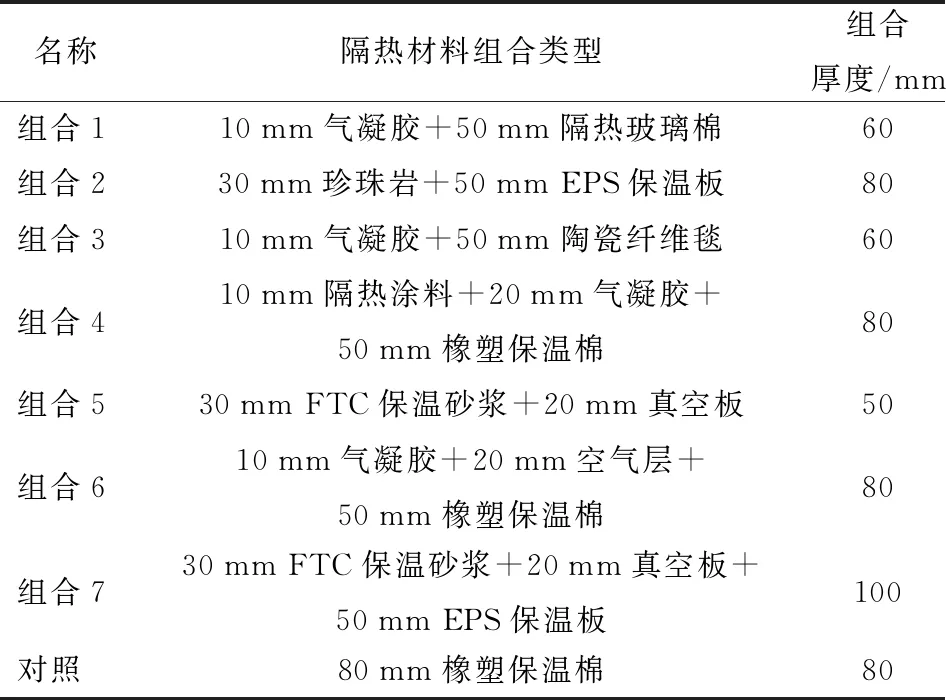

为增强单位厚度内隔热材料隔热效果,采用不同的隔热材料,按热阻大的材料在内,热阻小的材料在外,同时参考材料的结构强度和复合贴合度[21],设计了厚度在50~100 mm的7种隔热组合(表1),进行了不同材料的复合实验。在隔热材料组合实验中,使用固定架和锁扣等进行外加固,在材料缝隙使用中性硅酮胶等进行密封,使材料之间贴合紧密减小缝隙散热。在实际测量时,在每层材料贴合部位设置温度测点,在蓄热水箱内部设置竖直平均分布的温度测点,使用安柏温度记录仪进行温度实时测定(图1),同时用PDE-KI型多路环境测试仪采集温室环境温度。

表1 隔热材料组合类型

1.3 相变复合单元的制备

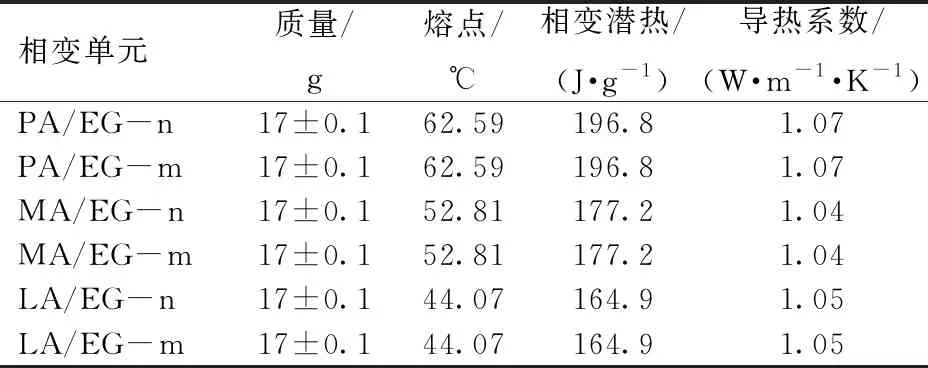

相变单元采用月桂酸(LA,分析纯),上海源叶生物科技有限公司;肉豆蔻酸(MA,分析纯),上海源叶生物科技有限公司;棕榈酸(PA,化学纯),上海源叶生物科技有限公司;膨胀石墨(EG,含碳率99%,80目,膨胀率250 mL/g),青岛金涛石墨有限公司。相变材料采用PC管进行封装,PC管为m、n型两种尺寸类型:m型中空PC管尺寸为20 mm×17 mm×150 mm,n型中空PC管尺寸为12 mm×10 mm×330 mm。

棕榈酸、肉豆蔻酸和月桂酸的导热系数只有0.16 W/(m·K)左右,导热性能差,采用相变材料与石墨复合,可以显著增大相变材料的导热能力[22]。将膨胀石墨置于60℃真空干燥箱中干燥16 h,然后取1 g放于大烧杯中,再放入普通家用微波炉中(输出功率800 W),微波膨胀30 s即得到蠕虫状膨胀石墨[23]。分别称取棕榈酸、肉豆蔻酸和月桂酸各16 g置于一端密封的PC管中,再加入1 g膨化后的膨胀石墨,之后用熔融PC将封装管另一端密封,制成复合相变单元。将复合相变单元置于水浴锅中加热至70℃摇匀,每隔10 min摇匀一次共摇匀5次,使各PCM与膨胀石墨混合均匀充分完成吸附。制备m型、n型PA/EG、MA/EG和LA/EG复合相变材料的相变单元各100只,各相变单元参数如表2所示。

表2 各相变单元物理参数

1.4 蓄热水箱结构及组合排布

相变蓄热水箱结构如图2所示,用金属桁架和50 mm EPS保温板搭建了3个500 mm×500 mm×600 mm的测试区,每个测试区中间放置相变蓄热水箱,周围填充含水率65%的均质土壤,测试区上部加盖20 mm气凝胶和80 mm EPS保温板,测试区底面与地面间设置50 mm气凝胶。实验采用3个直径300 mm、高330 mm、厚度1 mm、容积23 L的铁制圆柱形桶作为相变蓄热水箱刚体,水箱上下及壁面均设置20 mm橡塑保温棉。系统布置24个温度测点,主要温度测点布置如图2所示。

开启阀门和循环水泵,相变蓄热水箱由外置温度为65℃的恒温水箱注水,如图2设置循环管道,水流上进下出,经循环管道回流恒温水箱。实际温室太阳能集热器工作效率受光照强度和光照时间的显著影响,因此配套储热装置设置2种工况工作模式:工况1,集热量满足超过蓄热水箱体积的水升温至65℃,注入蓄热水箱后进行热水循环,待水箱各测定温度一致为65℃时停止循环;工况2,集热量满足不大于蓄热水箱体积蓄热介质水升温至65℃,注入蓄热水箱后不进行热水循环。

实际工况条件下,在蓄热水箱中分别添加不同数目和种类的相变单元,加热循环后进行放热测试。实验设置了不同的相变组合,测试不同相变单元数量、不同种类相变单元组合与水箱蓄热的关系。其中组合ⅰ为30个PA/EG-n和30个LA/EG-n单元,组合ⅱ为30个MA/EG-n和30个LA/EG-n单元,组合ⅲ为30个MA/EG-n和30个PA/EG-n单元。组合Ⅰ为1∶1∶1配置的PA/EG-n、MA/EG-n、LA/EG-n单元组合,组合Ⅱ为3∶2∶1配置的PA/EG-n、MA/EG-n、LA/EG-n单元组合,组合Ⅲ为1∶2∶3配置的PA/EG-n、MA/EG-n、LA/EG-n单元组合。

不同封装管的m、n相变单元在水箱中采用如图3的两种排布方式。其中n型相变单元较长,采用环形n排布方式,在混合相变实验中由水箱中心到桶壁依次是PA、MA、LA相变单元;m型相变单元较短,采用矩形m排布方式,在混合相变实验中水箱由上到下依次是PA、MA、LA相变单元。

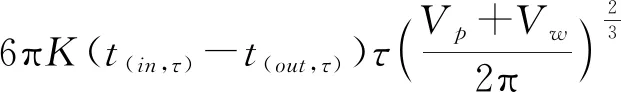

1.5 水箱蓄放热模型

储热水箱在放热过程中,散热量为

(1)

式中Qs——蓄热水箱散热量,J

K——蓄热水箱传热系数,W/(m2·K)

A——蓄热水箱传热表面积,m2

t(in,τ)——不同时刻水箱内的水温,℃

t(out,τ)——不同时刻环境的温度,℃

τ——蓄热时间,s

τ1——水箱蓄热初始时间,s

τ2——水箱蓄热结束时间,s

(2)

式中δt——水箱外壁厚度,m

δ′——水箱隔热材料厚度,m

λt——水箱外壁导热系数,W/(m·K)

λ′——水箱隔热材料导热系数,W/(m·K)

储热水箱内蓄热介质储存的热量随着储存时间增加不断减少,当水箱内水温低于40℃时,与温室环境温差较小,放热量和放热效率有限。因此将温室蓄热装置中水温超过40℃称为温室储热器有效储热温度,水箱温度超过40℃的散热率称为有效散热率,计算式为

(3)

式中η——水箱有效散热率

Cw——水比热容,取4 187 J/(kg·K)

Vw——纯水箱体积,m3

ρw——水的密度,取1 000 kg/m3

Δt0——水箱有效蓄热温差,℃

tτ——不同时刻放热装置取水水温,℃

te——温室放热装置有效利用温度,℃

普通水箱储存的能量为

Qw=CwρwVw(T1-T2)

(4)

相变蓄热水箱储存的能量为

Qp=Cwρw(Vw-Vp)(T1-T2)+

(5)

式中Qw——纯水水箱总蓄热量,J

Qp——相变水箱总蓄热量,J

Cli——相变材料液态比热容,J/(kg·K)

T1——水箱蓄热起始水温,℃

T2——水箱蓄热结束水温,℃

Tli——相变材料初始熔化温度,℃

Tsi——相变材料完全相变温度,℃

Csi——相变材料固体比热容,J/(kg·K)

Vpi——复合相变材料中单一相变材料填充体积,m3

Vp——蓄热装置复合相变填充体积,m3

ρpi——相变材料密度,kg/m3

2 结果与分析

2.1 隔热材料筛选分析

在实验室使用FD-TC-B型导热系数测定仪对筛选后的材料进行测定,隔热材料实际导热系数如表3所示。在实际工况条件下,采用单一隔热材料橡塑保温棉的储热水箱进行储热测试,得到储热水箱温度变化和散热量如表4所示。由表4可知,随着隔热材料厚度的增加,水箱储热24 h后的水温温度位点不断升高,散热量不断减少;理论散热量与实际散热量差别逐渐减小。当隔热材料厚度超过30 mm时,实际散热量与散热模型计算值误差小于5%,因此可以用上述模型公式计算储热装置散热量。

表3 隔热材料导热系数

表4 储热水箱储热24 h温度变化和散热量

不同隔热材料厚度的储热水箱在24、72 h的有效散热率如图4所示。随着储热时间延长,相同厚度隔热材料的有效散热率也不断增加。在相同时间下,储热水箱隔热材料厚度在0~80 mm时,蓄热水箱有效散热率较大,受隔热材料影响显著;当隔热材料厚度在80 mm以上时,蓄热水箱有效散热率较小,受隔热材料影响不显著。

2.2 隔热复合材料性能分析

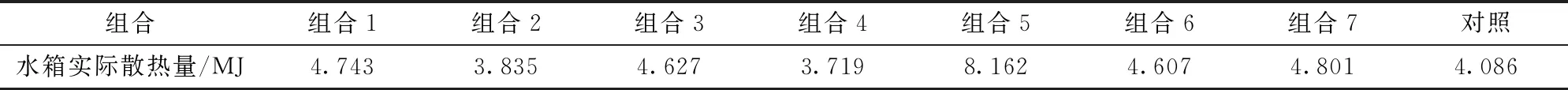

在实际工况条件下,进行不同隔热材料组合的水箱实际储热测试,各装置24 h实际散热量如表5所示。由表5可知,采用组合4的蓄热水箱24 h散热量最小,比对照组80 mm橡塑保温棉水箱减少热量散失0.367 MJ。

表5 不同隔热材料组合下水箱24 h散热量

根据散热模型计算得到各组合在相同配置条件下,不同厚度的传热系数如图5所示。由图5可知,在相同隔热组合厚度条件下,组合1~4传热系数较小,隔热效果最好。组合5与组合7,由于保温砂浆自身热阻较小,同时砂浆硬化后增大了几何散热面积,同比其他组合隔热效果不佳。组合6中的空气层采用直径20 mm薄膜气柱,两层叠加气柱间空隙较大,缝隙散热量大,同比其他组合隔热效果不佳。随着隔热材料组合厚度的增加,其传热系数有显著降低,隔热性能提升。综合来看,在隔热厚度条件为100 mm下组合4(隔热涂料+气凝胶+橡塑保温棉)隔热效果最好,传热系数最小为0.283 W/(m2·K)。

2.3 储热水箱优化设计

由式(1)可以看出,水箱散热量受水箱散热表面积和水箱体积的影响显著。储热水箱体积在1 m3时,不同形状的水箱储热24 h散热量如图6所示。储热水箱体积在1 m3时,球体储热水箱散热表面积最小,单位时间散热量最小;高径比1∶1的圆柱储热水箱次之。在实际施工建设时,球体蓄热水箱施工复杂一般不采用,因此推荐高和底面直径比为1∶1的圆柱蓄热水箱。

应用隔热材料组合4及高径比1∶1的圆柱水箱储热72 h,其散热量和有效散热率如图7所示。可以看出,储热水箱的散热量随着水箱体积增大而显著增大。当蓄热水箱体积在0~6 m3时,有效散热率较大,受水箱体积影响显著;当蓄热水箱体积大于10 m3时,有效散热率较小,受水箱体积影响不显著。综合来看,蓄热水箱在72 h储热过程中,水箱体积在6~10 m3时,既能保证较低的有效散热率也能控制工程施工成本。

2.4 蓄热工质对蓄热水箱温度的影响

对无相变单元的纯水箱和两种工况条件下80个MA/EG-n单元的相变蓄热水箱进行放热实验,水箱内温度随时间变化曲线如图8所示。实验过程中水箱温度变化受室内温度变化影响不显著。在0~500 min储热期间,不进行蓄热循环的工况2相变蓄热水箱温度降低更快;在500~2 000 min储热期间,2种工况条件下相变水箱中温降平缓,水温高于纯水箱,且工况1运行的蓄热水箱温度高于工况2。工况2条件下运行的相变蓄热水箱在蓄热开始阶段吸收热量,降低水箱水温减小了水箱高温散热量;工况1条件下运行的蓄热水箱充分利用了集热器多余的集热量,提高了水箱整体蓄热量。相变蓄热水箱当水温降低至相变温度时放出热量,使水箱水温维持在较高水平。相变蓄热水箱可以调节水箱放热过程,增加水箱蓄热量,减少高温散热量。

采用80个MA/EG-m型、MA/EG-n型相变单元和采用m型、n型相变单元组合Ⅰ(150个)配置的水箱实际放热曲线如图9所示。n型排布方式的水箱水温均高于m型排布方式。n型排布方式相较于m型排布方式,在放热过程中,底部先进行相变放热,放热时间更长;同时n型排布方式减弱了水箱水温的分层现象。在相变水箱长时间放热过程中,n型排布方式比m型排布方式更有利于热量的蓄积。

在相变蓄热水箱中分别添加PA/EG-n、MA/EG-n、LA/EG-n单元各50个,工况1条件下运行测试,得到如图10a所示放热曲线。随着水箱内水温降低,PA/EG-n、MA/EG-n、LA/EG-n水箱相继进行相变放热,PA/EG-n水箱高温阶段时间最长,LA/EG-n水箱有效蓄热时间最久。相变蓄热水箱中分别设置组合ⅰ、组合ⅱ、组合ⅲ与组合Ⅰ对比,得到图10b的相变蓄热水箱放热曲线。组合ⅲ使水箱到达50℃延长420 min;组合ⅱ使水箱到达40℃延长600 min。组合Ⅰ水箱到达50℃延长315 min,到达40℃延长450 min,整体蓄热表现更好。相同数量相变单元,组合ⅲ延长水箱在高温蓄热阶段,组合ⅱ延长水箱有效需热时间,组合Ⅰ均保持较高水温整体蓄热表现更好,说明3种相变材料组合可以优化水箱放热过程,达到热量分阶段缓释效果。

在相变蓄热水箱中设置总数为60、90、150个相变单元的组合Ⅰ,得到如图10c所示相变蓄热水箱放热曲线。表明蓄热水箱相变材料填充量体积越大,水箱整体蓄热量也越大。与纯水箱相比,组合Ⅰ(60个)增加蓄热193.2 kJ,组合Ⅰ(90个)增加蓄热251.2 kJ,组合Ⅰ(150个)增加蓄热318.8 kJ,有效蓄热时间最大延长905 min。在相变蓄热水箱中设置150个相变单元的组合Ⅱ,组合Ⅲ与组合Ⅰ进行实际储热测试,得到相变蓄热水箱放热曲线如图10d所示。与纯水箱相比,组合Ⅱ水箱到达50℃延长570 min;组合Ⅲ水箱到达40℃延长690 min。结果表明:组合Ⅱ延长水箱在高温蓄热阶段,组合Ⅲ延长水箱有效需热时间。在短时蓄热水箱设置时采用组合Ⅱ配置,在较长时间蓄热水箱设置时采用混合组合Ⅲ配置,而组合Ⅰ是介于两者之间的水箱配置。

2.5 蓄热水箱综合分析

在水箱隔热材料和蓄热介质温度一定时,蓄热水箱体积和相变填充体积直接决定水箱蓄热量。蓄热水箱体积和相变填充体积可由纯水体积和相变材料体积表示。将蓄热水箱蓄热模型进行优化,得到水箱有效蓄热量计算公式为

(6)

在使用100 mm组合4隔热材料,在Python程序中得到运行120 h水箱实际有效蓄热量与水箱中纯水体积、相变材料体积之间的关系如图11所示,可知随着水箱体积和相变填充量体积的增大,水箱实际蓄热量不断增加。根据不同地区冬季实际热负荷来计算蓄热水箱的配置,得到不同地区的蓄热水箱体积和相变填充体积的规格。在保证蓄热装置蓄热量前提下,节省施工成本。

3 结论

(1)我国北方地区温室地下储热水箱隔热材料厚度为80~120 mm应用效果较好,且成本较低;储热水箱采用高度和底面直径比为1∶1的圆柱体、体积为6~10 m3时,既可保证较低的有效散热率,也能控制工程施工成本。

(2)采用10 mm隔热涂料+20 mm气凝胶+50 mm橡塑保温棉的隔热组合,传热系数为0.354 W/(m2·K),装置储热24 h后比80 mm单一橡塑保温棉减少热量散失0.367 MJ,在实测组合中隔热效果最好。但不同材料贴合处存在一定的缝隙散热,需提升加工工艺。

(3)相变储热水箱蓄热量和箱内水温均高于纯水箱,可以提高水箱的蓄热能力;环形相变排布的相变蓄热水箱弱化了水箱自然热分层现象,其蓄热效果优于矩形相变排布。采用3种相变材料组合的蓄热水箱优化了放热过程,减少了高温散热量,实现了热量分阶段缓释效果。

(4)随着水箱体积和相变填充量体积的增大,水箱有效蓄热量不断增加,可以根据不同地区实际温室热负荷计算水箱的配置。在短时蓄热水箱设置时采用相变组合Ⅱ配置,在较长时间蓄热水箱设置时采用相变组合Ⅲ配置,而相变组合Ⅰ是介于两者之间的水箱配置。