半喂入联合收获机回转式栅格凹板脱分装置设计与试验

2018-05-31刘正怀戴素江田立权王志明陈德俊

刘正怀 戴素江 田立权 陈 霓 王志明 陈德俊

(1.金华职业技术学院现代农业装备实用技术浙江省工程实验室, 金华 321017;2.金华职业技术学院机电工程学院, 金华 321017)

0 引言

由于高产水稻分蘖旺、茎叶发达,现有半喂入联合收获机收获时很容易引起脱粒装置堵塞,影响作业效率。为提高作业效率和防止堵塞,减少脱粒损失,国内外生产企业加大了配套动力或增加脱粒滚筒长度[1-3],但均不能很好解决高产水稻收获作业中的堵塞和漏脱问题。凹板是脱粒分离装置的重要部件,李昇揆等[4]对具有不同结构凹板的全喂入轴流脱粒分离装置进行了研究,建立了相应的脱出物运动数学模型;丁怀东[5]建立了栅格凹板孔格尺寸与分离率的数学模型;ОЖЕРЕЛЬЕВ等[6]对复脱装置凹板进行了研究,提出了倒锥形凹板设计方法;万金宝等[7]、MIU等[8-9]建立了物料在轴流式脱粒分离装置中的运动学数学模型和栅格凹板分离数学模型。钟成义等[10]利用单片机检测谷物流量,发生堵塞时在不停机下由步进电动机调节凹板间隙;易立单[11]提出了防止联合收获机堵塞故障的方法[11];文献[12-14]分别通过运动学和动力学仿真分析,揭示了谷物在脱粒空间的圆周切向和轴向位移的运动规律,建立了动力学微分方程;潘静等[15]通过实时检测喂入作物的密度来调整联合收获机工作速度,防止脱粒装置堵塞;为了对联合收获机喂入量自动调整,文献[16-18]以灰色预测模糊控制系统对联合收获机前进速度进行了研究;文献[19-20]研究了脱粒滚筒自调整模糊控制及VLSI实现技术;李耀明等[21]对斜置切纵流联合收获机脱粒分离装置结构参数进行优化;文献[22-23]进行了差速轴流脱粒分离装置和气流式清选装置研究,提高了工作性能。以上研究均是基于固定式柵格凹板、针对全喂入联合收获机进行的。本文拟开展半喂入联合收获机回转式柵格凹板脱粒分离装置研究,对脱出物进行动力学分析和二次旋转回归组合试验,以探索防止脱粒装置堵塞、提高作业效率的途径。

1 结构设计与工作原理

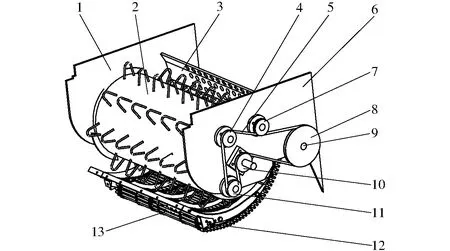

回转式栅格凹板脱分(脱粒分离)装置在半喂入联合收获机固定式脱分装置的基础上设计而成。回转式栅格凹板可沿脱粒滚筒圆弧方向循环运转,形成了上下两层间距为80 mm的活动栅格,凹板包角180°。回转式栅格凹板脱分装置三维结构如图1所示。

图1 回转式栅格凹板脱粒分离装置三维结构图Fig.1 3D drawing of rotary grate concave threshing- separating device unit1.左墙板 2.脱粒滚筒 3.多孔板 4.换向轮1 5.三角带 6.右墙板 7.张紧轮 8.回转凹板主动轮 9.回转凹板主动轴 10.脱粒滚筒带轮 11.换向轮2 12.回转凹板从动轴 13.回转凹板

1.1 结构设计和参数选择

1.1.1栅格凹板面积和包角

脱分装置生产率除与结构有关外,主要取决于脱粒滚筒与凹板的作用面积,即栅格式凹板的包围面积[24]

(1)

式中S——弧形栅格凹板包围面积,m2

A——栅格凹板单位面积生产率,取2 kg/(m2·s)

q——进入脱分装置的联合收获机喂入量(工作流量),取1.5 kg/s

B——半喂入栅格式凹板宽度,取0.8 m

R——弧形栅格凹板半径(圆心至弧形凹面定型片上表面距离),取0.295 m

β——弧形栅格凹板包角,rad

将有关数值代入式(1),可求得S=0.75 m2,β=3.17 rad=181.7°,取180°。

1.1.2栅格尺寸和筛孔率

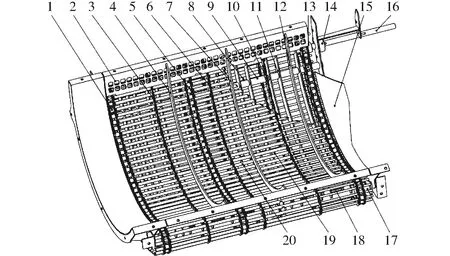

回转栅格凹板结构如图2所示。回转栅格凹板安装在弧形凹板筛架上,筛架下部固定有若干条由横轴9、18、19按间距穿接并固定的下定型片11(厚3 mm)托着环形栅条筛片的上筛面,筛架上部固定有3条厚3 mm的上定型片4、7、12压在上筛面上,上、下定型片形成的径向空间即为回转栅格凹板运行轨道。凹板栅条内芯为φ5 mm钢丝,外套φ8.0 mm的钢管可绕钢丝转动,凹板回转时,钢管在上、下定型片之间滚动运行,保证了脱粒间隙20 mm稳定不变,保证脱粒质量,同时有效防止抽草现象发生。在栅条的两端和中部分别穿过销孔套装3组A12型滚子链和3组A12型滚子链链片(中心距为19.05 mm),构成了环形回转栅格凹板筛面(宽800 mm)。3条上定型片为回转栅格凹板的横隔板,与下定型片、链片和栅条形成一系列孔宽为a、孔长为b的栅格,a=11.05 mm,b=50 mm。经计算,回转栅格凹板的筛孔率ε=58%,满足栅格凹板要求[25]。

图2 回转式栅格凹板三维结构局部剖视图Fig.2 Partial sectional view of 3D structure of rotary grate concave1.滚子链 Ⅰ 2.多孔板 3.滚子链链片Ⅰ 4.上定型片Ⅰ 5.滚子链Ⅱ 6.滚子链链片Ⅱ 7.上定型片Ⅱ 8.栅格凹板下层栅条 9.横轴Ⅰ 10.滚子链链片Ⅲ 11.下定型片 12.上定型片Ⅲ 13.滚子链Ⅲ 14.轴承座 15.凹板筛架 16.回转凹板主动轴 17.回转凹板从动轴 18.横轴Ⅱ 19.横轴Ⅲ 20.栅格凹板上层栅条

1.1.3栅格凹板转速和驱动带轮半径

环形栅条筛片通过3组A12型滚子链与回转凹板主动轴和从动轴上的6只A12型链轮啮合,由与主动链轮同轴的带轮驱动作循环回转运动(图1、3)。按设计要求,水稻和小麦脱粒的滚筒弓齿齿顶线速度v1为15~17 m/s[26],即滚筒弓齿与回转栅格凹板的相对线速度应达到此值,故回转栅格凹板表面线速度v2与v1需保持较大的速度差,设v2=1 m/s。传动系统如图3所示。

图3 弧形回转式栅格凹板和脱粒滚筒结构与传动示意图Fig.3 Structure and transmission diagram of arc rotary grate concave and threshing drum1.回转式栅格凹板从动链轮 2.喂入口多孔板 3.脱粒滚筒弓齿 4.脱粒滚筒 5.过渡带轮Ⅱ 6.脱粒滚筒带轮 7.过渡带轮Ⅰ 8.多孔板 9.墙板 10.张紧轮 11.V型传动带 12.回转凹板驱动带轮 13.回转凹板主动链轮 14.栅格式回转凹板

根据回转栅格凹板上、下两层间距为80 mm设计要求,取主动链轮半径R2=0.041 m,回转栅格凹板转速n2及其驱动带轮半径R4为

(2)

(3)

其中

n4=n2

式中n4——回转栅格凹板驱动带轮转速,r/min

n3——脱粒滚筒带轮转速,取580 r/min

R3——脱粒滚筒带轮半径,取 0.045 m

将数据代入式(2)、(3)可求得n2=230 r/min,R4=0.11 m; 实际脱粒滚筒弓齿齿顶线速度v1=16.69 m/s,回转凹板表面线速度v2与脱粒滚筒弓齿齿顶线速度v1的比值约1/17。

1.2 脱分系统工作原理

脱净原理:回转式栅格凹板的上筛面沿脱粒滚筒圆弧方向循环运转,其表面线速度的方向与脱粒齿顶线速度方向相同,由夹持链喂入的被脱作物,其上、下禾层同时受到脱粒弓齿和凹板栅条的梳刷、冲击脱粒,脱净率高。

防堵原理:由于栅格凹板循环运转和筛面的振动使脱出物快速分离,凹板上表面不会积留籽粒或碎茎叶,防止了脱粒滚筒堵塞。

分离原理:脱出物通过凹板上表面的栅格落到下表面,再穿过下表面的栅格,籽粒和碎茎叶可均匀地撒布在振动板或振动筛上,有利于脱出物的进一步清选。

2 动力学分析

2.1 受力分析

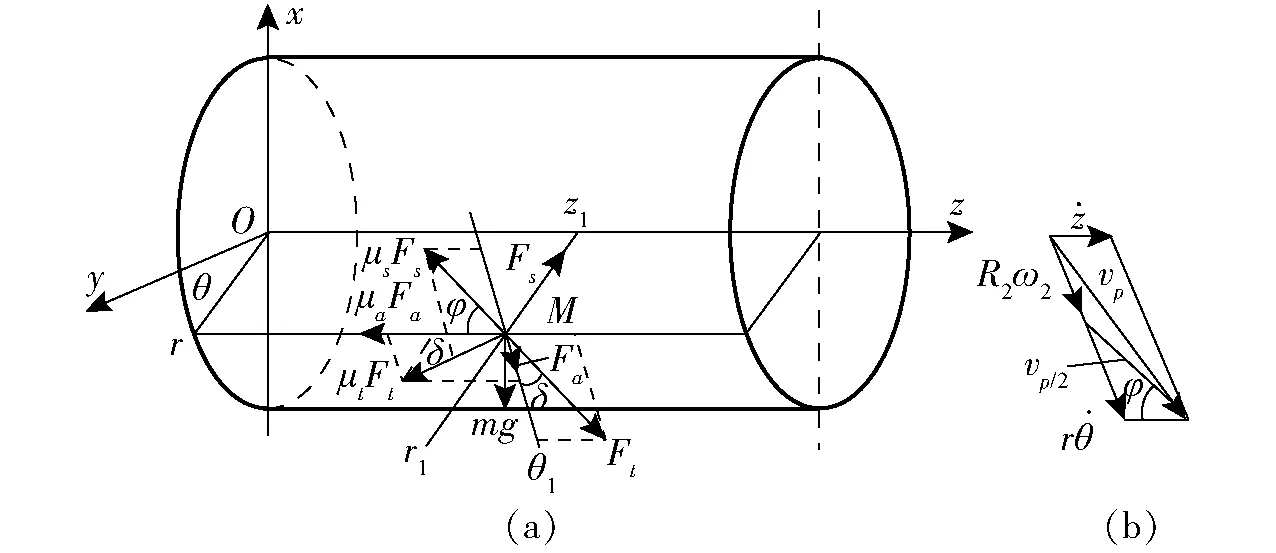

李昇揆等[4]对全喂入轴流脱粒装置的滚筒式回转凹板在脱粒过程中被脱物质点M进行了受力分析,但其分析中忽略了回转凹板对被脱物质点的作用力,影响分析精度。被脱物质点M除了受到重力的作用外,还受到弓齿和回转栅格凹板的主动力Ft和Fa的作用,以及由此产生的被动力Fs、μtFt、μsFs和μaFa等,如图4a所示,速度图如图4b所示。

图4 回转栅格凹板脱分装置被脱粒物质点M的受力分析和速度分析图Fig.4 Force and velocity analyses diagrams of threshed point M in rotary grate concave threshing- separating unit

2.2 动力学微分方程

根据各力在r1、θ1和z1方向的投影,可建立单位质量质点M在rθz坐标系的动力学微分方程

(4)

(5)

(6)

其中Ftcosδ为弓齿对被脱粒物质点M的作用力在θ1方向(切向)的分力,根据动量定理[27]有

(7)

(8)

根据文献[4]有

(9)

(10)

其中

K1=0.417exp(-25α2)

式中m′——单位时间喂入谷物质量

λ——速度系数,取0.35

f——搓擦系数,取0.75

ψ——脱粒弓齿排列螺旋角,(°)

Lt——脱粒弓齿导程,m

K1、K2——试验系数,K1=1,K2=-0.1

α——脱粒滚筒圆锥角,圆柱形脱粒滚筒α=0

3 台架试验

为探明脱粒滚筒转速、栅格凹板回转速度和夹持喂入链速度等工作参数对工作性能(损失率、破碎率、含杂率)和脱分选功耗的影响,在半喂入联合收获机原有脱分选装置的基础上设计了回转式栅格凹板脱分选装置试验台,采用二次旋转组合设计法进行回转式栅格凹板脱分选系统性能试验。

3.1 试验台结构

半喂入联合收获机脱分选装置试验台包括:4台作物输送台、回转式栅格凹板半喂入脱分选装置(包括弓齿式脱粒滚筒、夹持喂入链、回转式栅格凹板、振动筛、清选风机、复脱机构、螺旋输送器、粮箱、排草机构等)、4台调速电动机及工控箱等。其结构如图5所示,试验台实物局部如图6所示。作物输送台由4台长×宽×高为5 000 mm×900 mm×900 mm的胶带输送器串联组成(高度可调),输送速度0~2 m/s,无级调速;脱粒滚筒调速电动机一台,功率15 kW,脱粒滚筒转速500~650 r/min;清选和籽粒处理装置调速电动机各一台,功率5 kW,转速1 120~1 350 r/min;夹持喂入链驱动电动机一台,功率7.5 kW;回转凹板驱动电动机一台,功率2 kW;每台电动机通过各自变频器调整电动机转速并测定功率,通过数据采集系统在工控箱仪表上显示。

图5 具有回转式栅格凹板的半喂入脱分选装置试验台示意图Fig.5 Diagram of test platform of head-feeding combine harvester with rotary grate concave1.作物输送台 2.调速电动机 3.脱粒滚筒调速电动机 4.脱粒滚筒驱动带 5.传动箱 6.脱粒滚筒带轮 7.夹持喂入链 8.清选风扇调速电动机 9.脱粒滚筒 10.回转式凹板 11.回转式凹板调速电动机 12.夹持喂入链驱动轮 13.夹持喂入链调速电动机 14.工控箱

图6 带有回转栅格凹板脱粒分离装置的半喂入联合收获机脱分选装置试验台Fig.6 Testing platform of threshing- separating unit of head-feeding combine harvester with rotary grate concave

3.2 试验台工作过程

试验前,按设定的喂入量(工作流量)1.5 kg/s设置作物输送台速度,每组试验将相等质量的水稻均匀铺放在输送台的指定范围内,茎秆长度方向与输送方向垂直,穗头朝向脱粒滚筒。根据试验方案,通过变频器调节脱粒滚筒转速、回转凹板线速度、夹持喂入链速度和输送台速度。

3.3 试验物料

台架试验水稻品种采用浙江省广为种植的“甬优15”超级稻,人工收割(割茬高度150 mm)后当日进行试验。水稻部分特性如表1所示。

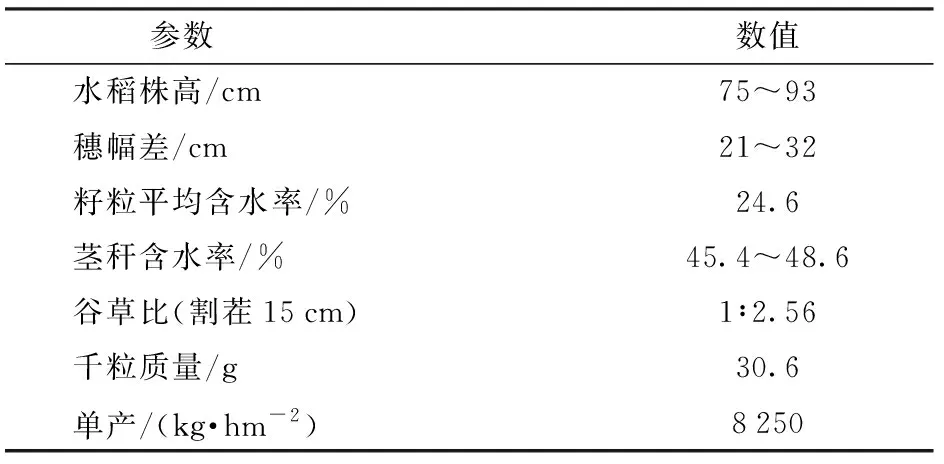

表1 试验水稻基本特性参数Tab.1 Basic properties of rice

3.4 二次正交旋转组合试验

在自行研制的试验台上,对回转凹板脱分选系统进行水稻脱分选性能试验,考察脱粒滚筒转速x1、回转凹板线速度x2、夹持喂入链速度x33个因素对脱粒清选装置工作性能(损失率y1、破碎率y2、含杂率y3)和脱分选功耗y4的影响。采用二次正交旋转组合设计方法设计试验方案,根据理论分析和生产实际,确定每个试验因素的取值范围,初步选取合理的因素水平,取γ=1.682。因素编码如表2所示,试验方案与结果如表3所示,X1、X2、X3分别为因素脱粒滚筒转速、回转凹板线速度、夹持喂入链速度的编码值。

表2 因素编码Tab.2 Coding of factors

表3 二次回归正交旋转试验方案与结果Tab.3 Experiment program and results for quadraticregression orthogonal

4 试验结果分析

4.1 回归方程

根据试验所得结果,运用DPS数据处理系统,以α=0.10显著水平剔除不显著项,得损失率简化后的回归方程为

(11)

用同样的方法得到破碎率y2、含杂率y3和脱分选功耗y4的回归方程,分别为

(12)

(13)

y4=12.467 3+0.925 3X1+0.439 9X3

(14)

4.2 试验因素对各指标的单因素效应分析

在探索某单因素对某评价指标的影响时,设其他2个因素为零水平,将多元问题简化为一元问题。式(11)中,分别令X2=X3=0;X1=X3=0;X1=X2=0。可得X1、X2、X3单因素对损失率影响的方程

(15)

(16)

(17)

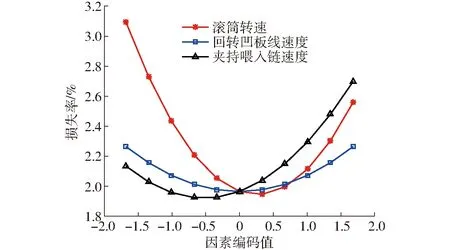

由式(15)~(17)生成的影响曲线如图7所示。

图7 各因素对损失率的影响曲线Fig.7 Impact curves of each factor on loss rate

由图7可知,损失率与滚筒转速X1、回转凹板线速度X2、夹持喂入链速度X3均呈二次曲线关系,从曲线趋势看,X1对损失率的影响最显著,X2影响最小。在[-1.682,0]区间,随着X1、X2、X3增大,损失减小;在[0,1.682]区间,随着X1、X2、X3增大,损失增大。这是因为,脱粒滚筒转速过低时脱粒不净,转速过高时破碎籽粒增多,夹带损失和清选损失增大。各因素在零水平附近时损失率最低。

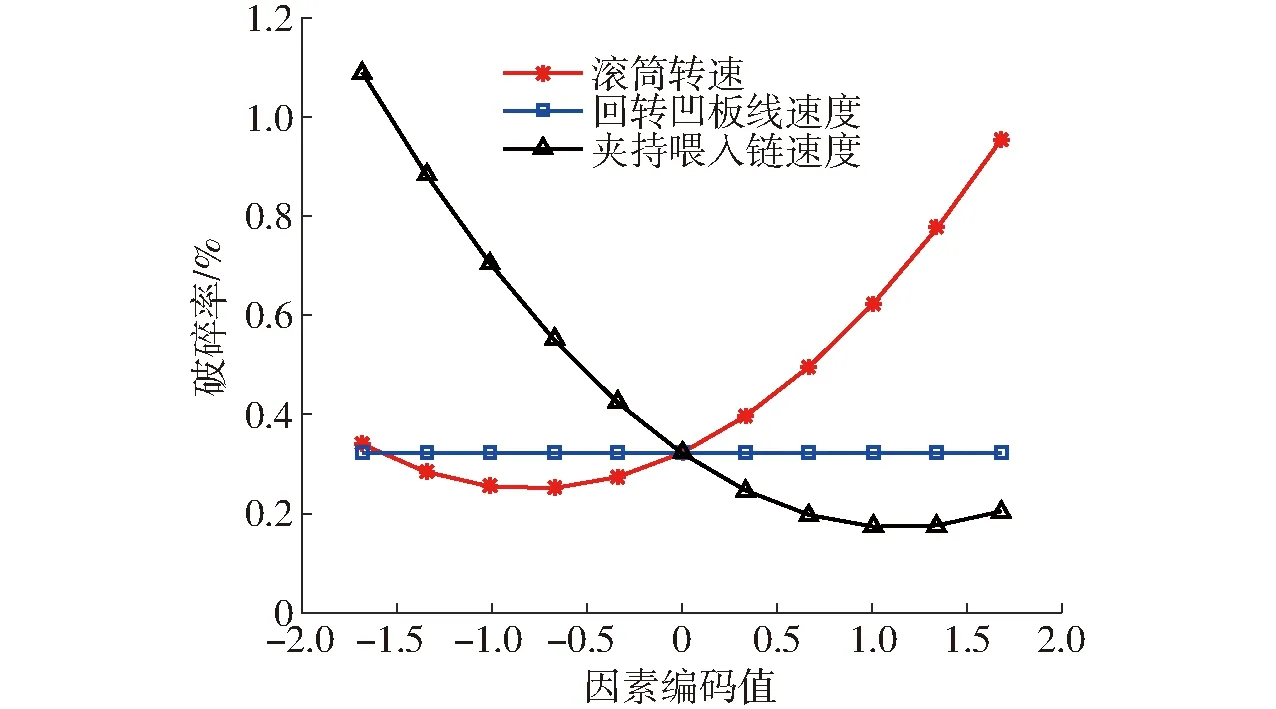

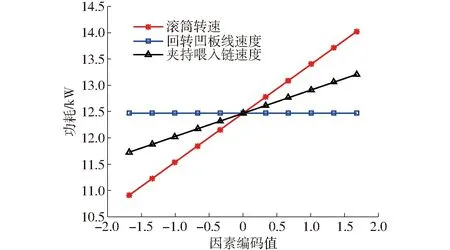

根据上述方法,同样可得到脱粒滚筒转速X1、回转凹板线速度X2、夹持喂入链速度X3分别与破碎率y2、含杂率y3、脱分选功耗y4等的单因素影响曲线,如图8~10所示。

图8 各因素对破碎率的影响曲线Fig.8 Impact curves of each factor on broken rate

图9 各因素对含杂率的影响曲线Fig.9 Impact curves of each factor on impurity rate

图10 各因素对脱分选功耗的影响曲线Fig.10 Impact curves of each factor on total power of threshing, separating and cleaning

由图8可知,回转凹板线速度X2对破碎率y2没有影响,因为凹板的回转速度很慢,对脱落物形成的冲击很小;破碎率y2与X1、X3呈二次曲线关系。在[-1.682,0]区间,y2(X1)曲线平缓,X1对y2的影响较小,在X1=-0.5附近破碎率最低;在[0,1.682]区间,随着X1增大籽粒受到的击打力和被击打次数增加,y2迅速增大。在[-1.682,1.682]区间,破碎率y2随着X3增大迅速下降,在X3=1附近达到最小,这是因为喂入链速度提高使脱粒齿梳刷接触籽粒的机会减少。

由图9可知,回转凹板线速度X2对含杂率y3没有影响;含杂率y3与滚筒转速X1、夹持喂入链速度X3呈二次曲线关系。在[-1.682,0]区间,y3(X1)曲线平缓,X1对y3的影响较小,在X1=-0.5附近含杂率最低;在[0,1.682]区间,随着X1增大y3迅速增大。在[-1.682,0.5]区间,随着X3增大含杂率y3减小,在X3=0.5附近含杂率达到最小。

由图10可知,回转凹板线速度X2对脱分选功耗y4几乎没有影响,这是由于凹板回转功耗很小;滚筒转速X1、夹持喂入链速度X3与试验台脱分选功耗y4呈正比关系,脱粒滚筒转速X1对脱分选功耗y4影响最大。

以上单因素效应分析表明,脱粒滚筒转速对损失率、含杂率、破碎率影响最大。因此,在保证脱净率符合要求的前提下,尽可能选用合理的滚筒转速。

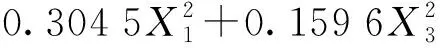

4.3 试验因素对各指标的双因素效应分析

在实际问题研究中,通常还需考虑两个因素交互作用对试验的影响。设其中一个因素为零水平,可得到另外两个因素与指标的回归模型,体现双因素对指标的影响效应。式(11)中,分别令X1=0、X2=0、X3=0,得到损失率双因素效应方程分别为

(18)

(19)

(20)

使用Matlab软件绘制试验指标的双因素影响曲面,如图11所示。

图11 损失率双因素影响曲面Fig.11 Impact surfaces of double factors on loss rate

由图11a可知,在回转凹板线速度X2和夹持喂入链速度X3的交互作用中,夹持喂入链速度X3对损失率的影响较大,X3=-0.5和X2=0水平附近时,损失率最小;由图11b可知,在脱粒滚筒转速X1和夹持喂入链速度X3的交互作用中,X1对损失率的影响较大,在X1=0和X3=-0.5水平时,损失率最小;由图11c可知,在脱粒滚筒转速X1和回转凹板线速度X2的交互作用中,X1对损失率的影响比较显著,当两者均处于零水平时,损失率最小。

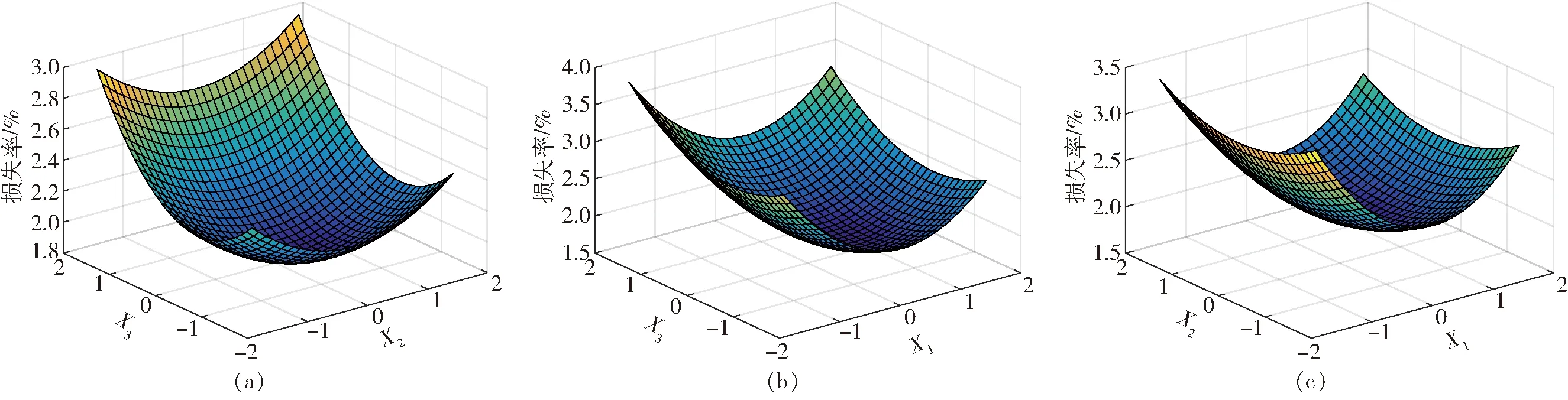

采用上述同样方法,在式(12)~(14)中,分别令X1=0、X2=0、X3=0,可得到破碎率y2、含杂率y3、脱分选功耗y4的双因素影响曲面,如图12~14所示。

图12 破碎率双因素影响曲面Fig.12 Impact surfaces of double factors on broken rate

图13 含杂率双因素影响曲面Fig.13 Impact surfaces of double factors on impurity rate

图14 脱分选功耗双因素影响曲面Fig.14 Impact surfaces of double factors on total power of threshing, separating and cleaning

由图12a可知,在回转凹板线速度X2和夹持喂入链速度X3的交互作用中,X2的变化对破碎率基本不构成影响,随夹持喂入链速度X3升高破碎率降低,在X3=1附近时破碎率最低;由图12b可知,在脱粒滚筒转速X1和夹持喂入链速度X3的交互作用中,X1、X3均对破碎率构成较大影响,破碎率随X1增大而升高,随X3升高而降低,在X1=-0.5、X3=1附近,破碎率y2达到最低;由图12c可知,在脱粒滚筒转速X1和回转凹板线速度X2的交互作用中,X2变化对破碎率基本不构成影响,破碎率随X1增大而提高,在X1=-0.5附近,破碎率达到最低。

由图13a可知,在回转凹板线速度X2和夹持喂入链速度X3的交互作用中,X2变化对含杂率几乎没有影响,随着X3减小,含杂率y3略有增加,在X3=0.5附近,含杂率达到最低;由图13b可知,在滚筒转速X1和夹持喂入链速度X3的交互作用中,含杂率随X1增大而升高,随夹持喂入链速度X3增大而降低,在X1=0、X3=0.5附近,含杂率达到最低;由图13c可知,在滚筒转速X1和回转凹板线速度X2的交互作用中,X2变化对含杂率不构成影响,含杂率随X1增大先降后增,在X1=0附近,含杂率达到最小。

由图14a可知,在回转凹板线速度X2和夹持喂入链速度X3的交互作用中,脱分选功耗y4与X3呈明显正比关系,由于回转凹板负荷极小,X2对脱分选功耗影响几乎可以忽略;由图14b可知,脱分选功耗随X1、X3的增大而升高,与两者均呈正比关系,但X1对脱分选功耗的影响明显大于X3,显示X1为影响脱分选功耗的主要因素;由图14c可知,脱分选功耗y4与X1呈正比关系,X2变化对脱分选功耗几乎没有影响。

4.4 性能指标优化与田间试验

损失率、破碎率、含杂率是评价脱分选装置工作性能的主要指标,在各自的约束条件下应达到最小值。根据已建立的损失率y1、破碎率y2和含杂率y3的数学模型,使得

minyi=f(X1,X2,X3) (i=1,2,3)

(21)

约束条件为

利用多目标优化的方法分析脱分选综合性能的最佳参数组合。利用DPS数据处理系统的多目标规划,选用极大模理想点法,选择损失率、含杂率和破碎率的权重数分别为4、2、4,运行多目标优化并圆整获得三因素最佳参数组合方案:脱粒滚筒转速550 r/min,回转凹板线速度1 m/s,夹持喂入链速度1.2 m/s,对应的损失率、破碎率和含杂率分别为2.14%、0.2%和0.6%。

为验证回转式栅格凹板脱分选系统的工作性能,在2014年开展了室内功能性试验,随后进行了多次田间试验,并与同型号非回转凹板的机型进行了对比试验,作业效率比后者提高30%以上,且作业质量良好。2016年10月,在法定检测机构主持下,安装有回转式栅格凹板脱分选系统的半喂入联合收获机在金华市某粮食专业合作社进行了性能检测,如图15。试验水稻品种为“甬优15”,产量为10 954 kg/hm2,进行满幅高速收割,田间试验结果为:总损失率1.97%,破碎率0.28%,含杂率0.58%,符合国家标准要求。

图15 田间试验现场Fig.15 Field trials scene

5 结论

(1)作业时由于弧形回转式栅格凹板始终处于运动和振动状态,故可解决接触凹板的禾丛下层穗部漏脱问题,并使脱出物快速分离,较好地解决了半喂入联合收获机在收获高产水稻时脱粒滚筒堵塞、漏脱和作业效率低等问题。经与同型号固定式栅格凹板对比机对比试验,作业效率提高30%以上。

(2)在脱粒过程中,被脱粒物质点受重力、弓齿作用力、回转栅格凹板的作用力等主动力和诸多摩擦力的作用,对被脱粒物质点的运动构成影响。通过动力学和运动学分析,建立了包括凹板栅格作用力Fa在内的被脱粒物质点动力学微分方程。

(3)通过进行二次旋转正交组合试验数据分析,分别建立了损失率y1、破碎率y2、含杂率y3和脱分选功耗y4的回归方程,并进行了单因素和双因素的效应分析,对应分析了脱粒滚筒转速、回转凹板线速度、夹持喂入链速度等因素对脱分选装置的损失率、破碎率、含杂率和脱分选功耗等工作性能指标的影响,经多目标规划得出最佳参数组合为:脱粒滚筒转速550 r/min,回转凹板线速度1 m/s,夹持喂入链速度为1.2 m/s,对应的损失率、破碎率和含杂率分别为2.14%、0.2%和0.6%,均符合国家标准规定。

1 瑞雪. 国外谷物联合收割机的发展趋势[J]. 当代农机, 2010(7):22.

2 木村敦.水稻收获作业の新技术, Ⅴ.コンバィン[J].農嶪食料工学会誌, 2016,78(6):472-477.

3 陈德俊, 陈霓, 姜喆雄, 等编译. 国外水稻联合收割机新技术及相关理论研究[M].镇江:江苏大学出版社, 2007:21-23.

4 李昇揆,川村登. 轴流スレツシヤに関する研究(第2报)[J].農業機械學會誌, 1986, 48(1):33-41.

5 丁怀东.轴流滚筒分离凹板的孔格理论设计探讨[J]. 农业机械学报, 1987, 18(2):80-84.

6 ОЖЕРЕЛЬЕВ В Н, НИКИТИН В В. Стратегий совершенствований констукций Зерноуборчиного комбайна [J]. Тракторы и сельхозмашины, 2016(8) : 39-43.

7 万金宝, 赵学笃, 纪春千,等. 传统脱粒装置的数学模型及应用[J]. 农业机械学报, 1990, 21(2):21-28.

WAN Jinbao, ZHAO Xuedu, JI Chunqian, et al. A mathematical model for conventional grain thresher and its application[J]. Transactions of the Chinese Society for Agricultural Machinery, 1990, 21(2):21-28.(in Chinese)

8 MIU P I, HEINZ-Deiter K. Mathematical modeling of material kinematics in axial threshing units [J]. Computers and Electronics in Agriculture, 2007, 58(2):93-99.

9 MIU P I. Mathematical model of threshing process in axial unit with tangential feeding [J]. International Conference on Computer Science and Automation Engineering, 2002(2):212-219.

10 钟成义, 王硕, 石研研, 等. 联合收割机凹板间隙自动调节系统的设计[J]. 农业开发与装备, 2014(3):53.

11 易立单.联合收割机堵塞故障监测系统研究[D]. 镇江: 江苏大学, 2010.

12 衣淑娟, 陶桂香, 毛欣, 等. 组合式轴流脱分装置动力学仿真[J]. 农业工程学报, 2009, 25(7):94-97.

YI Shujuan, TAO Guixiang, MAO Xin, et al. Dynamic simulation of assembled axial flow threshing and separating device[J]. Transactions of the CSAE, 2009, 25(7):94-97.(in Chinese)

13 张认成, 桑正中. 轴流脱粒空间谷物运动仿真研究[J]. 农业机械学报, 2001, 31(1) :55-57.

ZHANG Rencheng, SANG Zhengzhong. Simulation research on the motion of cereal in axial threshing space [J]. Transactions of the Chinese Society for Agricultural Machinery, 2001, 31(1) :55-57. (in Chinese)

14 杨方飞, 阎楚良, 杨炳南, 等. 联合收获机纵向轴流脱粒谷物运动仿真与试验[J]. 农业机械学报, 2010, 4l(12):67-71.

YANG Fangfei, YAN Chuliang, YANG Bingnan, et al. Simulation and testing of cereal motion in threshing unit of combine harvester with axial feeding [J]. Transactions of the Chinese Society for Agricultural Machinery, 2010, 4l(12):67-71. (in Chinese)

15 潘静, 邵陆寿, 王轲, 等. 水稻联合收割机喂入密度检测方法[J].农业工程学报, 2010, 26(8):113-116.

PAN Jing, SHAO Lushou, WANG Ke, et al. Detection method on feed density for rice combine [J]. Transactions of the CSAE, 2010, 26(8): 113-116. (in Chinese)

16 陈进, 郑世宇, 李耀明, 等. 联合收获机前进速度灰色预测模糊控制系统 [J]. 农业机械学报, 2011, 42(10):110-115.

CHEN Jin, ZHENG Shiyu, LI Yaoming, et al. Grey predictive fuzzy control system of forward speed for combine harvester [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(10):110-115. (in Chinese)

17 唐忠, 李耀明, 徐立章, 等. 切纵流联合收获机小麦喂入量预测的试验研究[J]. 农业工程学报, 2012, 28(5):26-31.

TANG Zhong, LI Yaoming , XU Lizhang, at al. Experimental study on wheat feed rate of tangential-axial combine harvester [J]. Transactions of the CSAE, 2012, 28(5):26-31. (in Chinese)

18 介战, 陈家新, 刘红俊, 等. GPS联合收获机随机喂入量模糊控制技术[J]. 农业机械学报, 2006, 37(1):55-58.

JIE Zhan, CHEN Jiaxin, LIU Hongjun, et al. Research on fuzzy control of random feed quantity of GPS combine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006, 37(1):55-58.(in Chinese)

19 倪军, 毛罕平, 程秀花, 等. 脱粒滚筒自调整模糊控制及VLSI实现技术[J]. 农业工程学报, 2010, 26(4):134-138.

NI Jun, MAO Hanping, CHENG Xiuhua, et al. Self-adjustment fuzzy control for threshing cylinder and its VLSI implementation [J]. Transactions of the CSAE, 2010, 26(4): 134-138. (in Chinese)

20 宁小波, 陈进, 李耀明, 等. 联合收获机脱粒系统动力学模型及调速控制仿真与试验[J]. 农业工程学报, 2015, 31(21): 25-34.

NING Xiaobo, CHEN Jin, LI Yaoming, et al. Kinetic model of combine harvester threshing system and simulation and experiment of speed control[J]. Transactions of the CSAE, 2015, 31(21):25-34. (in Chinese)

21 李耀明, 陈洋, 徐立章, 等. 斜置切纵流联合收获机脱粒分离装置结构参数优化[J/OL]. 农业机械学报, 2016, 47(9):56-61. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20160909&flag=1.DOI:10.6041/j.issn.1000-1298.2016.09.009.

LI Yaoming, CHEN Yang, XU Lizhang, et al. Optimization of structural parameters for threshing and separating device [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(9):56-61.(in Chinese)

22 王志明, 吕彭民, 陈霓, 等. 横置差速轴流脱分选系统试验研究[J/OL]. 农业机械学报, 2016, 47(12):56-61. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20161208&flag=1.DOI:10.6041/j.issn.1000-1298.2016.12.008.

WANG Zhiming, LÜ Pengmin, CHEN Ni, et al. Experimental study on axial flow differential-speed threshing- separating-cleaning unit [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(12):56-61.(in Chinese)

23 刘正怀, 郑一平, 王志明, 等. 微型稻麦联合收割机气流式清选装置研究 [J/OL]. 农业机械学报, 2015, 46(7):102-108. http:∥www.j-csam.org/jcsam/ch/reader/view_abstract.aspx?file_no=20150716&flag=1.DOI:10.6041/j.issn.1000-1298.2015.07.016.

LIU Zhenghuai, ZHENG Yiping, WANG Zhiming, et al. Research design on air-flow cleaning unit of micro combine harvester [J/OL]. Transactions of the Chinese Society for Agricultural Machinery, 2015, 46(7):102-108.(in Chinese)

24 王成芝, 葛永久. 轴流滚筒试验研究[J]. 农业机械学报,1982,13(1):55-72.

WANG Chengzhi, GE Yongjiu. A research on axial-flow threshing cylinder[J].Transactions of the Chinese Society for Agricultural Machinery, 1982,13(1):55-72. (in Chinese)

25 中国农业机械化科学研究院. 农业机械设计手册:下册[M]. 北京:中国农业科学技术出版社, 2007:929- 931.

26 日本农业机械学会编. 农业机械ハンドブック[M]. 北京:机械工业出版社, 1991:678-684.

27 李耀明, 唐忠, 徐立章, 等.纵轴流脱粒分离装置功耗分析与试验[J].农业机械学报, 2011, 42(6):93-97.

LI Yaoming, TANG Zhong, XU Lizhang, et al. Power analysis and experiment on longitudinal axial-threshing unit test-bed [J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(6): 93-97.(in Chinese)