内充气力式棉花高速精量排种器设计与试验

2021-08-27胡梦杰夏俊芳刘政源周明宽

胡梦杰 夏俊芳 郑 侃 杜 俊 刘政源 周明宽

(1.华中农业大学工学院, 武汉 430070; 2.农业农村部长江中下游农业装备重点实验室, 武汉 430070)

0 引言

棉花是中国重要的经济作物与精细化工原料,棉花机械化精量直播技术具有省工节本、提质增效等优点[1-2]。高速精量直播技术是提高作物生产效率的主要途径之一[3]。

高速精量排种器是实现棉花机械化高速精量播种的核心工作部件,其排种性能直接影响播种质量[4-10]。目前,常用的棉花排种器按工作原理可分为机械式与气力式两类。机械式排种器在低速条件下可实现精量排种,但当作业速度较高时,种子破损率升高,排种精度降低,一般作业速度不超过7 km/h[11-16]。气力式排种器的主要工作环节依靠气流完成,不易损伤种子,排种精度高,更适于高速作业,其中,气吸式排种器应用最为广泛[17-19]。但由于棉种外形尺寸不规则、流动性较差[2],现有棉花气力式排种器在高速作业时存在因充种性能欠佳而导致漏播严重的问题。

精量排种器按充种形式分为内充、外充、侧充、侧充-外充相结合等[20],内充种式排种器可充分利用重力、离心力和种子间相互作用力来实现充种,且随着作业速度的增加,充种性能逐渐提高,因此较侧充与外充形式更为优越。针对气力式排种器高速作业时充种性能不佳的问题,研究者对内充充种方式进行了相关研究。刘佳等[16]基于内充种式排种器充填优势与气吹式排种器单粒留种原理设计了机械气力组合式玉米精量排种器,在较低工作气压下可满足高速作业需求。崔涛等[20]为提高排种器高速作业下的充种与清种性能,基于气流清种与种子压附原理设计了一种内充气吹式玉米精量排种器,在前进速度为8 km/h、工作压力为5.0~7.0 kPa时,合格指数均大于86.58%。上述研究表明,现有内充气力式高速精量排种器均结合内充与气吹方式实现玉米种子的高速精量播种。而棉花种子比玉米种子外形尺寸小,且近似于卵形,其长度与宽度、厚度相差较大,若采用现有内充气力式排种器先型孔囊种、后清种机构清种的作业方式播种棉种,则随着型孔沿底孔方向逐渐收缩,在充种过程中易出现型孔内占据优势的单粒棉种横跨于底孔上方一定高度处,或两粒棉种并排卡在型孔内,从而导致漏播或重播现象严重,难以实现棉花种子的高速精播作业。

本文基于棉种固有物料特性,以提高棉花排种器高速作业充填性能为目的,结合内充充种方式与气吸式排种器结构特点,设计一种内充气力式棉花高速精量排种器。该排种器利用内充与气流吸附方式进行双重充种,改变棉种充填过程中的受力形式,以期提高排种器高速作业下的充种效果与作业质量。以鄂抗棉10号棉种为试验对象,对排种器主要工作过程进行动力学分析,确定关键部件结构参数,并进行台架单因素试验和Box-Behnken正交旋转组合试验,以获取排种器高速作业下主要影响因素及最佳工作参数组合。

1 总体结构与工作原理

内充气力式棉花高速精量排种器结构如图1a所示,主要由前壳体、种层高度调节板、护种板、排种盘、清种拨指、气嘴、吸孔更换板、排种轴及后壳体等部分组成。

排种器工作过程可分为充种区Ⅰ、清种区Ⅱ、携种区Ⅲ、一次投种区Ⅳ与二次投种区Ⅴ共5个阶段,如图1b所示。排种器作业前,将种层高度调节板调至合适位置,棉种经前壳体进入充种腔后形成种子群;排种轴在动力驱动下带动排种盘顺时针旋转,种子群中下层棉种在重力、离心力、种子间相互作用力以及绕流阻力的作用下充入型孔内;当型孔旋转至清种区时,吸孔周围多余棉种在重力与清种拨指共同作用下落回充种腔,吸附力占据优势的棉种随排种盘经携种区进入一次投种区,在气嘴高速气流作用下由吸孔处吹入接种孔,转过一定角度后到达投种区,在重力与离心力作用下经投种口排出,完成投种过程。

2 关键部件设计与参数确定

2.1 排种盘结构与参数确定

排种盘是内充气力式高速精量排种器核心工作部件,其结构形状与参数对排种性能具有重要影响。排种盘(包括吸孔更换板及其紧固螺钉)上设置有环形凹槽与若干均布型孔,型孔由充填孔与接种孔组成,如图2所示。为减小后壳体上负压气室与排种盘因轴向线性接触而引起气流损失,排种盘外壁与外壳体内壁设计为阶梯形接触。为兼顾排种器充种、清种与投种性能,排种盘内壁设计为型孔与环形凹槽组合形式,型孔侧壁在充种阶段对充入其内的棉种具有一定的托持作用,延长棉种充填时间,提高排种器高速作业下的充种性能;清种拨指与气嘴前端分别置于环形凹槽内,确保排种器清种与一次投种作业的顺利进行。

参考《农业机械设计手册》,型孔轮式排种器排种盘直径选取范围一般为80~260 mm[14],因排种盘直径较大时,有利于提高充、清种性能,而过大则会增加排种器外形尺寸、制造成本与装配难度,故综合考虑选取排种盘外径分别为210、222 mm,内径为186 mm。排种盘上型孔参数直接影响排种器充种、清种与投种环节作业质量,其中,主要包括充填孔高度H、充填孔前端长度e1、充填孔后端长度e2、型孔宽度q等。

2.1.1充填孔高度

充填孔高度决定了型孔的充填容积,对排种器清种作业具有较大影响。由排种器工作原理可知,一次投种区Ⅳ内,充填孔容积需容纳吸孔处所吸附的棉种,故充填孔高度应满足至少容纳一层棉种。而棉花直播农艺要求为单粒精量播种,充填孔高度增大的同时,会相应增加清种负担,难以满足单粒率,因此,高度的选取应在满足要求的条件下取较小值,本文充填孔高度设计为只容纳一层棉种,即充填孔高度H需满足

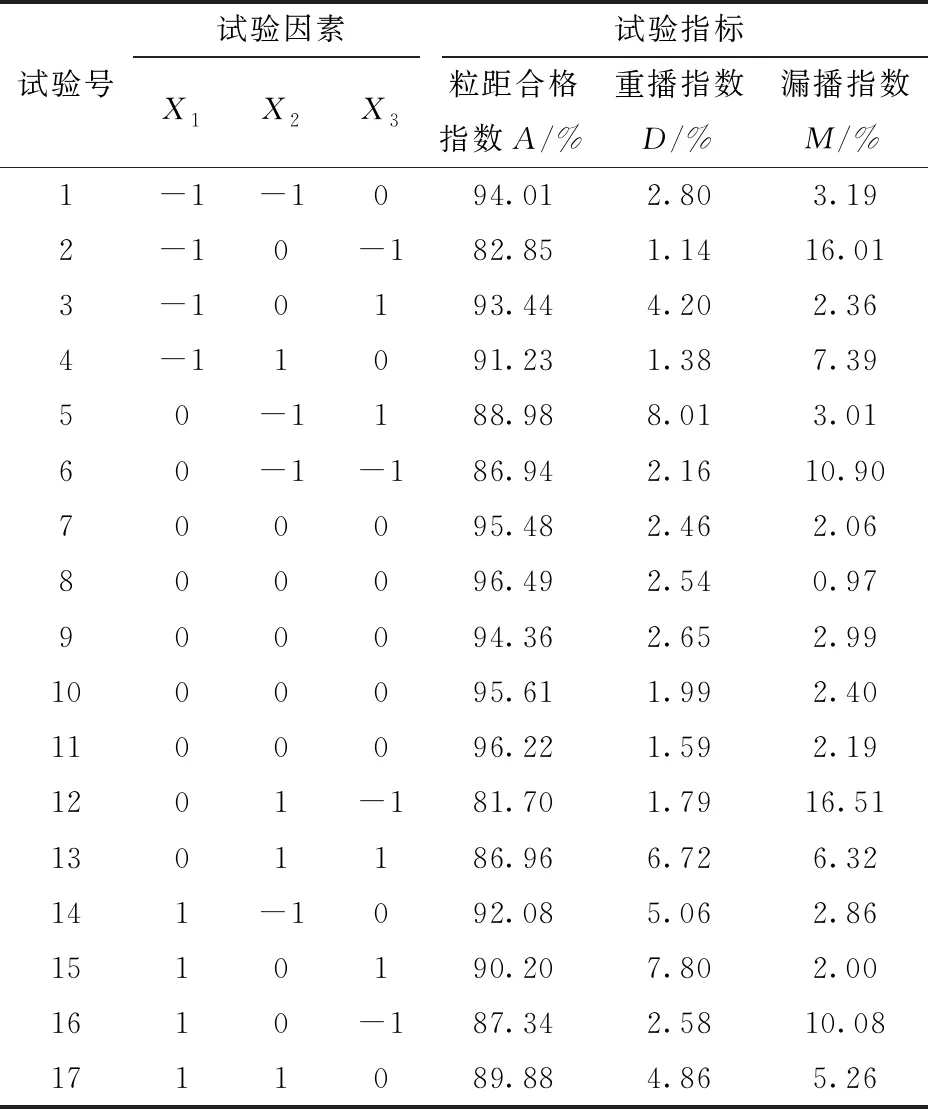

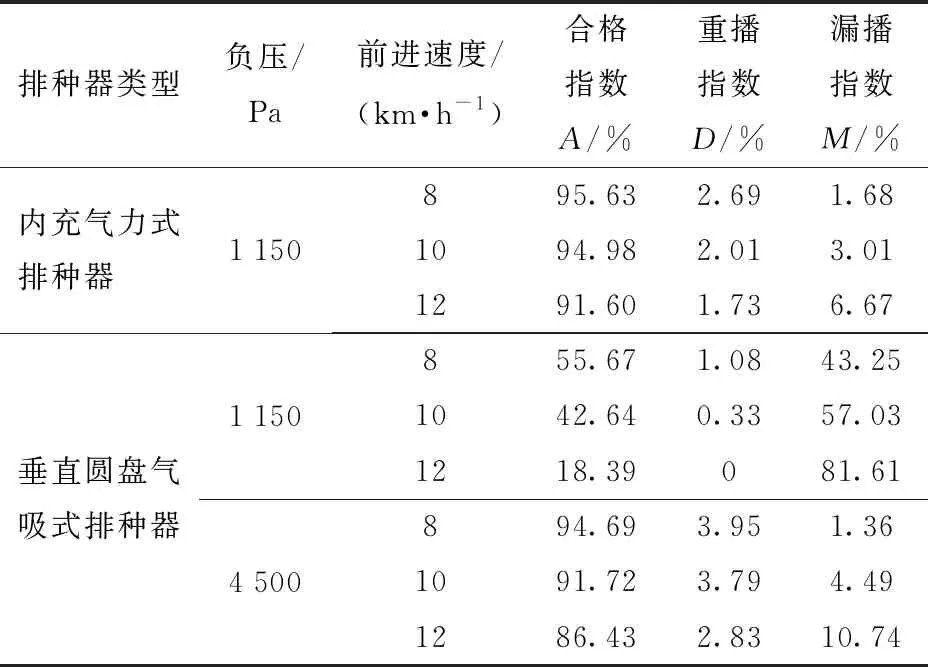

Wmax (1) 式中Wmax——棉种宽度最大值,mm Tmin——棉种厚度最小值,mm 本文选取鄂抗棉10号作为试验对象,棉种均经脱绒包衣处理,表面光滑,近似于卵形,且重心靠近大头一侧[2]。随机选取100粒棉种对其长L、宽W、厚T以及宽厚平面与小头顶端距离与棉种长度的比值J进行测量与统计,其长度L正态分布均值为(9.27±0.67) mm,范围为7.94~11.01 mm;宽度W正态分布均值为(5.14±0.37) mm,范围为4.08~6.18 mm;厚度T正态分布均值为(4.50±0.33) mm,范围为3.74~5.29 mm;宽厚平面距小头顶端距离与棉种长度比值J的均值为0.59±0.06;球度φ均值为0.65±0.04。 因排种器采用负压气室经吸孔吸种,吸孔直径d参考《农业机械设计手册》按经验公式选取,一般为[14] (2) 将Wmax=6.18 mm,Tmin=3.74 mm代入式(1)中有6.18 mm 2.1.2充填孔长度 充填孔长度决定了棉种在充种阶段是否具有足够的时间与空间落入充填孔,对排种器充种性能具有重要影响。由排种器工作原理可知,棉种充填过程中主要受力有重力、离心力、种子间相互作用力以及绕流阻力。根据动态落粒拱原理,种子间相互作用力可忽略不计[21]。且已有学者研究表明[22],排种器作业过程中,充种区内种子作环流运动,与排种盘环形内壁直接接触的内层棉种角速度取值范围为[0,ω],ω为排种盘旋转角速度,因排种器为内充充种形式,其离心力方向与棉种充填方向一致,有利于种子充填,为确保充种可靠,令排种盘型孔处环形内壁上处于临界充填状态的棉种角速度为零,即下面仅考虑棉种在重力与绕流阻力共同作用下完成充填所需的充填孔长度。 2.1.2.1充种过程中绕流阻力的确定 绕流阻力可改变棉种充填轨迹,进而影响对充填孔长度的确定。为进一步分析充种过程中绕流阻力变化规律,以充填孔边沿处处于临界运动状态下的单粒棉种为研究对象,建立如图3a所示充种力学模型:为简化分析与计算,将棉种视为刚性椭球体[22],其质心为几何中心并设为坐标原点O1,XY平面经过棉种质心O1且垂直于排种盘中心轴线,Y轴经过棉种质心,其正方向背离排种盘中心线,X轴经过棉种质心,垂直于Y轴且指向所充填的型孔E内侧,Z轴与排种盘中心轴线平行且指向环形凹槽一侧。 根据物体绕流阻力理论可知,棉种所受气体绕流阻力为[23] (3) 式中FD——物体绕流阻力,N CD——阻力系数 ρ——空气密度,kg/m3 As——物体在垂直于流体速度方向上的投影面积,m2 Δv——流体与物体相对速度,m/s 由式(3)可知,棉种所受绕流阻力FD和As、Δv以及CD有关。在充种区域内,绕流阻力FD沿Y轴正方向存在分量,有助于棉种充填,为确保充种可靠,投影面积As选取棉种最小投影面积,即 (4) 式中Wmin——棉种宽度最小值,mm 因型孔更换板上底面为平面,吸孔外部气流场呈放射状圆锥体分布,锥角由吸孔结构尺寸决定,以锥顶为中心的球面为等势面,其上气流速度均相等[2,24]。本文吸孔结构采用直通形圆柱孔,根据流体连续性方程,单位时间内任意等势面上所流过的气流量与通过吸孔外侧圆形端面的气流量相等[25],假设空气为理想气体,沿吸孔轴线方向做等熵流动,吸孔内外两侧气压恒定,则与吸孔外侧端面圆心处距离为l的等势面上任意一点气流速度为[26-27] (5) 式中vl——距离锥顶l处等势面上任意一点的气流速度,m/s λ——气流场锥角,(°) k——气体绝热指数 RT——气体常数,J/(kg·K) T0——气体绝对温度,K p0——大气压力,Pa Δp——吸孔内外两侧压差,Pa 为获得气流与棉种相对速度Δv,建立棉种所充填的型孔E处的XY平面力系投影图,如图3b所示,令棉种质心沿Z轴与吸孔中心平面的距离为a,充填孔长度为e,且棉种处于型孔E侧壁边沿临界运动状态时的时刻为起始时刻t=0,此时棉种质心坐标(Sx0,Sy0,Sz0)=(0,0,0),经过t时刻(棉种未完全充入型孔)后,棉种运动至K点,其质心坐标为(Sxt,Syt,Szt)。由几何关系可得,t时刻型孔E处吸孔外侧圆形端面圆心坐标(S′xt,S′yt,S′zt)和棉种与流体沿气流方向相对速度Δvt可分别表示为 (6) 式中R——排种盘内圆半径,mm lt——t时刻种子质心与吸孔外侧端面圆心的距离,mm Δvt——t时刻棉种与流体沿气流方向的相对速度,m/s vxt——t时刻棉种沿X轴方向分速度,m/s vyt——t时刻棉种沿Y轴方向分速度,m/s vzt——t时刻棉种沿Z轴方向分速度,m/s 由公式(3)可知,阻力系数对物体绕流阻力具有直接影响。因棉种外形近似于卵形,参考HÖLZER等[28]非球形颗粒阻力系数计算公式,结合t时刻棉种颗粒雷诺数Re=deρΔvt/η,联立公式(3)、(4),可得t时刻棉种所受流体绕流阻力为 (7) 式中de——棉种颗粒等效球直径,mm η——流体动力粘度,Pa·s φa——棉种颗粒纵向球度 φb——棉种颗粒横向球度 由公式(6)、(7)可看出,种子充填过程中,棉种和流体相对速度Δvt与吸孔直径的平方d2成正比、与吸孔内外两侧压差Δp成正比,且与棉种距吸孔外侧端面圆心的距离lt、棉种下落速度和方向(vxt,vyt,vzt)有关。绕流阻力FDt与棉种和流体相对速度Δvt呈正相关,与棉种几何形态(de、φ)呈负相关,且与棉种处于气流场中的姿态(φa、φb)有关。 2.1.2.2棉种充填过程分析与充填孔长度确定 充填过程中,棉种在重力与绕流阻力作用下充入充填孔,如图3所示,对棉种进行受力分析,得t时刻棉种动力学方程为 (8) 其中 (9) 式中axt——t时刻棉种沿X轴方向加速度,m/s2 ayt——t时刻棉种沿Y轴方向加速度,m/s2 azt——t时刻棉种沿Z轴方向加速度,m/s2 G——棉种颗粒所受重力,N m——棉种颗粒质量,kg g——重力加速度,m/s2 θ——重力与Y轴夹角,(°) φ——t时刻棉种所受绕流阻力FDt在XY平面的分力F′Dt与X轴夹角,(°) φ1——t时刻棉种所受绕流阻力FDt与XY平面的夹角,(°) 假设在一段微小时间增量Δt中,棉种所受绕流阻力不变,即棉种运动加速度恒定,根据运动学公式可得棉种由t时刻运动至t+Δt时刻,其质心速度(vxt+Δt,vyt+Δt,vzt+Δt)与坐标(Sxt+Δt,Syt+Δt,Szt+Δt)分别为 (10) 结合棉种初始时刻速度vx0=vy0=vz0=0,联立公式(6)~(10),基于Matlab软件积分求解并绘制出棉种质心与吸孔中心平面距离a(a∈[0,8 mm])不同取值时,棉种从初始位置下落至充入充填孔(Sy=Tmax/2)过程中其质心轨迹曲线图,如图4所示。因Δt选取较大时,易导致轨迹曲线严重偏离棉种质心真实轨迹,而选取过小则会大幅增加计算量,综合考虑本文时间增量取值为Δt=10-6s,且经Matlab计算验证随着时间增量进一步减小,棉种质心轨迹曲线无明显变化,且充填孔长度初定为e=16 mm。其余各参数经前文分析与查阅文献[24]分别确定为R=93 mm,H=7 mm,¯T=4.50 mm,d=3.1 mm,λ=180°,ω=3.13 rad/s,ρ=1.205 kg/m3,k=1.41,RT=287 J/(kg·K),T0=293 K,p0=101.3 kPa,Δp=1 000 Pa,η=1.811×10-5Pa·s,m=9.45×10-5kg,θ=30°,de=5.985 mm,φ=0.646,φa=0.187,φb=1.549。 由图4可知,当棉种质心与吸孔中心平面距离a=0时,重力和绕流阻力与吸孔中心平面重合,棉种质心轨迹曲线亦处于吸孔中心平面内,而当a取其余不同时,绕流阻力作用棉种质心轨迹曲线在Z轴方向均存在位移。同时,随着a的增大,在充入充填孔Sy=Tmax/2位置处时,棉种质心沿X轴方向的位移呈逐渐增大趋势,但增量较小,均在0.001 mm之内,沿Z轴方向的位移先增大后减小,且与沿X、Y轴方向的位移相差3个数量级,结合动力学方程可知,棉种充填过程中绕流阻力对其影响作用远小于重力。由于绕流阻力沿Y轴正方向存在分量,有利于棉种充填,且棉种质心沿X轴方向的位移随棉种质心与吸孔中心平面距离的增大而缓慢增大,为确保充种可靠,选取棉种质心与吸孔中心平面距离a=8 mm条件下,棉种下落至充入充填孔(Sy=Tmax/2)时,其质心沿X轴方向的位移Sx与充种时长t随充填孔长度e(e≥12 mm)的变化规律,如图5所示。 由图5可知,当充填孔长度e为12~30 mm时,棉种所需充种时长t与沿X轴方向的位移Sx均为定值(t=0.024 9 s,Sx=1.526 mm),表明当棉种质心与吸孔中心平面距离a=8 mm时,棉种所受绕流阻力对棉种充填产生的影响微小,此时棉种充入充填孔所需长度即为充填孔临界最小值,由棉种充填过程可知,为确保排种器高速作业下棉种顺利充种,充填孔长度e需大于或等于充种时长内排种盘内圆所转过的弧长、棉种沿X轴方向运动的位移、棉种最长长半轴之和,即 (11) 将R=93 mm、ω=3.13 rad/s、t=0.024 9 s、Sx=1.526 mm、Lmax=11.01 mm代入式(11),经计算得充填孔长度e≥14.28 mm。 考虑到棉种随吸孔运动至一次投种区时,需在气嘴高速气流作用下由吸孔处吹入接种孔,为使棉种顺利投种,吸附于吸孔处的棉种,其质心应位于充填孔长度范围之内,即充填孔长度需满足e>2JLmax+dmax,其中吸孔直径最大值dmax=3.5 mm,代入相关参数得e>16.49 mm。因充填孔长度选取越大越有利于棉种的一次投种,但会削弱型孔结构强度,且对型孔数目的确定具有一定限制作用,而一次投种区内,棉种能否顺利吹入充填孔仅与其前端长度相关联,而中后端仅需满足棉种在气流作用下可顺利通过即可。故综合考虑,在满足排种器充填性能条件下,将型孔中充填孔设计近似为倒梯形,接种孔设计为矩形,如图2所示。充填孔前端长度e1设计较大,有利于棉种顺利进入相应充填孔,中后端尺寸逐渐收缩,在高速气流下对棉种一次投种具有一定引导作用,并且增加型孔结构强度。结合上述分析,充填孔前端长度确定为e1=18 mm,充填孔后端长度e2即接种孔长度确定为e2=14 mm,充填孔侧壁为圆心在吸孔外侧圆形端面中心且经过充填孔前端端点的圆弧及其与充填孔后端端点的切线,型孔侧壁均倒角1.5 mm×7 mm,此时,经测量最大充填孔长度emax为19.53 mm,最小充填孔长度emin为15.81 mm,均大于其临界最小值,满足充种阶段棉种充填要求。在型孔设计参数满足上述尺寸基础上,排种盘型孔数目的选取应确保两相邻型孔间结构尺寸互不干涉,则型孔数目K需满足K≤π/arcsin(emax/(2R)),代入相关参数可得K≤29.86。因型孔数目的增多有利于提高排种器充填性能,而过多时易导致型孔结构强度减弱,综合考虑型孔数目确定为K=28。 2.1.3型孔宽度 排种器采用清种拨指实现清种,如图6a所示,清种拨指前端置于环形凹槽内,底部通孔经螺栓连接固定于底座上,其安装位置可沿排种盘轴向调节,清种拨指前端面与吸孔中心平面距离为清种距离Sq,而型孔宽度q决定了排种器最小清种距离即清种拨指至多可覆盖的吸孔端面面积,直接影响清种效果。因型孔宽度越大,吸孔处于充填孔中的面积区域增大,排种器充种过程中,在充填孔侧壁的支撑下吸孔附近聚集的棉种数量增多,从而提高充填效率,且吸孔位于一次投种区时,棉种在气嘴高速气流的作用下更易于吹入接种孔,有利于顺利投种。而当吸孔处于清种区时,清种拨指由于充填孔前端干涉,所能覆盖的吸孔区域有限,在清种阶段难以实现精量。因此,型孔宽度的设计需综合考虑排种器充、清与投种效果。现以单粒棉种为研究对象对排种器清种过程进行动力学分析,如图6b所示。 在清种阶段,吸附于吸孔上的棉种在重力、离心力、吸附力以及吸孔对棉种的支持力共同作用下不发生滑落、滚落的临界条件为[29] (12) 其中 Fl=mR1ω2 式中Fl——棉种所受离心力,N Fp——清种阶段棉种所受吸附力,N θ1——棉种所受离心力与排种盘水平中心线夹角,(°) B——棉种质心与吸孔端面的距离,mm R1——棉种质心所在位置半径,mm 由于棉种外形尺寸不规则,充种阶段单粒棉种难以将吸孔完全封闭,易出现重吸现象。当多粒棉种同时吸附于吸孔端面时,每粒棉种所占据的吸孔面积均不相同,定义棉种i所占据吸孔面积为Si,吸孔端面面积为Sd,棉种i所占据吸孔面积比例系数ki=Si/Sd,则棉种i所受吸孔吸附力为 (13) 联立式(12)、(13)可得 (14) 由图7可知,棉种所需占据面积随吸孔直径的变化较排种盘角速度变化更为显著,且吸孔直径越小,棉种所需占据面积越大,以使吸附力满足棉种随排种盘匀速旋转而不发生滑落或滚落。当2.7 mm≤d≤3.9 mm、0≤ω≤4.00 rad/s时,棉种所需占据面积比例系数ki均小于0.4,即清种拨指所能遮挡的吸孔面积应超过吸孔端面面积的60%才能保证单粒率。但此数据为单粒棉种在理想吸附状态下经理论计算得出,而排种器实际作业过程中,当多粒棉种同时吸附于吸孔时,棉种质心偏离于吸孔中心轴线,且种子间因外形尺寸不规则无法完全贴合而存在气压损失,同时,棉种不可避免会受到外界振动、冲击等影响,均易造成过度清种。因此,遵循“宁重不漏”原则,参考学者前期研究[29-30],将棉种所需最小占据面积比例系数适当扩大,结合排种器工作原理,兼顾充、清与投种性能,本文选取清种拨指至多覆盖吸孔面积50%,即充填孔前端面与吸孔中心平面重合,此时型孔宽度q=25 mm,且经排种器预试验观察到,在清种拨指作用下,此型孔宽度可满足棉种单粒播种要求。 由排种器工作原理可知,气嘴位于一次投种区内,结合外部风机输入的高速气流将吸孔处所吸附的棉种吹入接种孔,以使排种器顺利完成投种作业。为避免棉种在进入一次投种区前因离开负压气室而落入环形凹槽造成漏播,本文设置气嘴所在的一次投种区与负压气室存在重叠区域。因此,为确保棉种顺利进入接种孔,需使一次投种区内,仍与负压气室相连通的吸孔上所吸附的棉种在气嘴气流作用下可吹离吸孔进入充填孔内,现以单粒棉种为研究对象,对其临界运动状态进行动力学分析,建立如图8a所示力学模型:以棉种质心为坐标原点O2,X轴与排种盘中心轴线平行且方向背离环形凹槽一侧,Y轴与棉种所受离心力方向垂直且正方向为竖直向下,Z轴与棉种所受离心力方向一致。图8b、8c为平面力系投影图。 由受力分析可知,棉种顺利进入接种孔所受绕流阻力需满足 (15) 式中Ff——型孔对棉种的摩擦力,N FN——棉种所受型孔支持力,N Fq——一次投种阶段棉种所受吸附力,N β——型孔对棉种的摩擦力与棉种所受绕流阻力的夹角,(°) γ——棉种与型孔间滑动摩擦角,(°) θ2——Z轴与排种盘水平轴线夹角,θ2∈[0°,8°] k0——综合比例系数,k0为0.35~1.55[31],取k0=1.00 结合绕流阻力计算公式(3)、(4),可得气嘴出口流速v1应满足 (16) 由式(16)可知,气嘴出气口处最小流速随排种盘角速度、吸孔直径、负压的增大而增大,经前期预试验得排种盘角速度、吸孔直径与负压最大取值分别为ω=3.75 rad/s(前进速度为12.0 km/h),d=3.5 mm,Δp=1 600 Pa,代入其他相关参数,由式(16)计算得气嘴出气口流速v1>54.88 m/s。 因气嘴出口截面置于排种盘环形凹槽内圆面与护种板之间,气流作用区域包含棉种质心时绕流阻力对棉种推动力较大,而一次投种区域内棉种质心在排种盘环形凹槽内圆面与护种板之间变化区间为[Tmin/2,H+HΔ-Tmin/2],其中,充填孔高度H=7 mm,护种板与排种盘间隙HΔ=0.5 mm,则棉种质心在环形凹槽内径向可移动距离为3.76 mm。由于气嘴出气口截面积一定时,截面宽度b越小,气嘴出气口弧长相应增长,排种盘高速旋转下棉种所受气流作用时间延长,有利于顺利投种,故选取气嘴出口处截面宽度为b=4 mm,出口处外侧内壁半径为R2=98.2 mm,出口处内侧内壁半径为R3=94.2 mm,完全覆盖棉种质心区域。因气嘴出气口流速须满足上述速度要求,若出口截面积选取较大时,对进气口工作压强要求较高,本文采用出口截面积小于进口截面积,以降低风压需求,则气嘴出气口截面所对应的圆心角θ3需满足 (17) 式中d1——气嘴进气口截面直径,mm 将d1=16 mm、R2=98.2 mm、R3=94.2 mm代入式(17)得θ3<29.94°,考虑到出气口截面积选取较小时,气流速度虽然较大,但作用时间短,难以保证在排种盘高速旋转下棉种完全进入接种孔,故本文选取气嘴出气口截面所对应的圆心角θ3=29°。 试验材料选用鄂抗棉10号脱绒包衣棉种,其千粒质量为94.5 g,湿基含水率为8.92%,自然休止角为49.77°。排种器关键部件均采用中瑞科技iSLA660工业级光固化3D打印机(精度为0.05 mm),利用激光固化成型技术将光敏树脂以分层制造方式加工而成,且满足排种器作业要求。试验装置采用JPS-12型排种器试验台,检测装置采用课题组自主研制的大中籽粒排种器性能检测装置,如图9所示。 参照国标GB/T 6973—2005《单粒(精密)播种机试验方法》,在排种器稳定工作状态下,连续检测并记录排种时间间隔,每251粒种子为1组,每组试验重复3次。以粒距合格指数A、重播指数D与漏播指数M作为试验评价指标。 根据前期理论分析与预试验发现,气嘴经外部风机持续向排种器内腔输入恒定正压气流使得排种器内部中间气室压力分布不均匀,但此现象对排种器各工作环节正常作业与排种性能影响较小。且影响内充气力式排种器排种性能的主要因素为清种距离、吸孔直径、前进速度以及负压,故以上述因素为影响因子开展排种性能试验,并与传统垂直圆盘气吸式排种器进行高速条件下排种性能对比试验。 (1)以清种距离为影响因子开展单因素试验,探究清种距离为1.0~3.0 mm时对试验指标的影响规律。 (2)基于上述试验所得最佳清种距离,选取吸孔直径、前进速度、负压为主要影响因素,开展内充气力式排种器Box-Behnken中心组合设计试验,并获得最佳工作参数组合。其中,根据前期预试验,确定各影响因子工作范围,因素编码如表1所示。 表1 因素编码 (3)基于上述试验所确定最佳工作参数组合,开展前进速度8.0~12.0 km/h范围内,内充气力式排种器与河北农哈哈机械集团有限公司生产的垂直圆盘气吸式排种器(吸孔数为18个)排种性能对比试验。 3.4.1清种距离单因素试验 设定吸孔直径为3.1 mm,前进速度为10.0 km/h,负压为1 000 Pa,开展清种距离单因素试验,每组水平重复3次,试验结果取其平均值,如图10所示。 由图10可知,随着清种距离的增加,排种合格指数呈先增大后降低的趋势,重播指数逐渐增大,漏播指数逐渐降低。当清种距离为1.0 mm时,漏播指数达到38.71%,此时,清种拨指所占吸孔面积相对较大,清种力度过强,进而影响单粒棉种的正常吸附,随着清种距离的增加,漏播指数急剧降低,合格指数快速增大,当清种距离增至2.0 mm时,漏播指数小于4%。因此,为确保清种拨指的安装位置不影响单粒棉种的正常吸附,清种距离应不小于2.0 mm,且当清种距离为2.0 mm时,合格指数达到最大值93.14%。 3.4.2Box-Behnken中心组合设计试验 基于上述清种距离单因素试验,为获取排种器较优参数组合,清种距离设定为2.0 mm,结合试验设计方案共开展17组试验,试验结果如表2所示。X1、X2、X3分别为吸孔直径x1、前进速度x2、负压x3的编码值。 表2 Box-Behnken试验设计与结果 为进一步分析各试验因素及其交互作用对试验指标的影响规律,采用Design-Expert 10.0.4对试验结果进行多元回归拟合,建立试验指标与各因素的二次回归模型,其显著性检验结果如表3所示。 表3 Box-Behnken试验结果及回归方程方差分析 (18) (19) (20) 为直观分析三因素交互作用对排种合格指数的影响效应,利用Design-Expert 10.0.4降维绘制出相应响应曲面图,如图11所示。 由图11a可知,负压为1 000 Pa,前进速度恒定的情况下,排种合格指数随吸孔直径的增大先增加后降低,同一吸孔直径下,排种合格指数随前进速度的增大先增加后降低,由等高曲线可知,前进速度为6~10 km/h,吸孔直径为2.7~3.3 mm时,合格指数存在最大值。 由图11b可知,前进速度为9.0 km/h时,同一负压下,排种合格指数随吸孔直径的增大先增加后降低;同一吸孔直径下,合格指数随负压的增大先增加后降低。当负压过小时,吸孔漏吸或棉种吸附状态不稳定现象较多,随着负压的增大,漏播减小,而当负压过大时,重播现象随之增多,合格指数降低。由等高曲线可知,吸孔直径为2.7~3.3 mm,负压为800~1 400 Pa时,排种合格指数存在最大值。 由图11c可知,吸孔直径为3.1 mm时,同一前进速度下,合格指数随负压的增大先增加后降低;同一负压下,合格指数随前进速度的增大先增加后降低。 由等高曲线可知,前进速度为6~10 km/h,负压为800~1 400 Pa,合格指数存在最大值。 同时,由图11响应曲面变化幅度可知,吸孔直径对排种合格指数的影响显著小于前进速度和负压,与方差分析中显著性检验一致。 为寻找排种性能最优状态下的各因素参数组合,以合格指数最大、重播与漏播指数最小为最终优化目标,结合边界条件,对所建立的二次回归模型开展多因素优化求解,其目标函数与约束条件为 (21) 运用Design-Expert 10.0.4优化模块求解得:吸孔直径为2.9 mm,前进速度为8.4 km/h,负压为1 150 Pa时,排种性能达到最优,合格指数为96.21%,重播指数为2.34%,漏播指数为1.45%。为验证优化数据可靠性,进行3次台架重复试验,其平均值为合格指数96.48%、重播指数2.41%、漏播指数1.11%,与软件优化预测结果基本一致,且优于JB/T 10293—2013《单粒(精密)播种机技术条件》中合格指数大于等于80%、重播指数小于等于15%、漏播指数小于等于8%的要求。 3.4.3高速条件下排种性能对比试验 基于上述因素最佳参数组合,内充气力式排种器各影响因素分别设定为清种距离2.0 mm,吸孔直径2.9 mm,负压1 150 Pa;垂直圆盘气吸式排种器吸孔直径设定为2.9 mm,负压分别选取为内充气力式排种器最优负压1 150 Pa与文献[32]中棉花播种较优负压4 500 Pa,且上述两种排种器均以前进速度为8、10、12 km/h,开展排种性能对比试验,试验结果如表4所示。 表4 对比试验结果 由表4可知,内充气力式排种器在最佳参数组合下,随着前进速度的增大,漏播逐渐增多,合格指数降低,且前进速度为8~12 km/h范围内时,排种合格指数均大于91%,重播指数小于3%,漏播指数小于7%,满足棉花精量直播农艺要求。垂直圆盘气吸式排种器在负压为1 150 Pa的条件下,漏播现象严重,合格指数均低于56%,当负压增大至4 500 Pa时,排种合格指数均大于86%,且随着前进速度的增大,排种盘转速增加,种子充填性能降低,漏播指数显著增加。对比分析上述两种排种器试验指标可知,垂直圆盘气吸式排种器较内充气力式排种器对负压需求更高,当前进速度由8 km/h增大至10 km/h与10 km/h增大至12 km/h时,内充气力式排种器漏播指数分别增加1.33、3.66个百分点,垂直圆盘气吸式排种器在负压为4 500 Pa的条件下漏播指数分别增加3.13、6.25个百分点,且高速作业下内充气力式排种器排种性能优于垂直圆盘气吸式排种器,说明内充与气流吸附双重充种方式可在较低负压下提高气吸式排种器充种性能及对高速作业的适应性。 (1)针对气力式排种器高速作业下充种性能不佳的问题,设计了一种内充气力式棉花高速精量排种器,以实现棉花高速精量播种作业。 (2)单因素试验表明,为确保清种拨指安装位置不影响单粒棉种的正常吸附,清种距离应不小于2.0 mm,且当清种距离为2.0 mm时,清种效果最优。基于此清种距离设置下,通过Box-Behnken中心组合设计试验获得最佳工作参数组合为吸孔直径2.9 mm、前进速度8.4 km/h、负压1 150 Pa,经台架试验验证,其性能指标为合格指数均值96.48%、重播指数均值2.41%、漏播指数均值1.11%。 (3)排种性能对比试验表明,内充气力式排种器在最佳参数组合下,在作业速度8~12 km/h范围内,排种合格指数均大于91%,漏播指数小于7%,满足棉花精量直播农艺要求;在高速作业下,内充气力式排种器比传统垂直圆盘气吸式排种器对负压需求相对较低,而排种性能相对较优。

2.2 气嘴出口截面尺寸确定

3 性能试验

3.1 试验材料及装置

3.2 试验方法与评价指标

3.3 试验设计

3.4 试验结果与分析

4 结论