轮对主动径向控制与仿真研究

2021-08-27周宇航高常君郝保磊

周宇航,高常君,胡 波,郝保磊,马 飞

(中车青岛四方车辆研究所有限公司 技术中心,山东 青岛 266031)

轮对主动径向系统根据主动径向原理[1],通过对轨道车辆转向架轴箱定位结构进行重新设计,以解决轨道车辆转向架的曲线通过性能与直线运行横向稳定性的矛盾问题,有效降低轮轨动态作用力,减小轮轨磨耗,提高车辆在既有线路和高速线路跨线运营能力,从而提高轨道车辆的利用率及轨道交通运营效率[2-3]。

本文根据主动轮对连接机构的工作原理和控制策略,通过对线路状态探测单元、计算控制单元和径向动作执行单元进行建模与仿真,得到了轮对径向机构在曲线通过时的动作位移曲线。基于主动径向控制参数,通过车辆动力学仿真,对车辆曲线通过时的轮轨横向力、轮对冲角、磨耗指数和轮对前进速度进行分析。

1 轮对主动径向连接机构及控制系统简介

轮对主动径向连接机构的转向架是在原有转向架结构基础上,根据主动径向原理,在构架和轮对轴箱之间设置径向驱动装置[4]。车辆直线运行时,各驱动装置锁定在固定位置上,保证轮对轴线平行且具备足够的定位刚度;车辆通过曲线时,通过径向驱动装置使轮对轴线趋于轨道曲线的径向位置,使轮对冲角趋近于零,从而减小轮轨横向作用力,降低轮轨磨耗[5]。图1为轮对主动径向位置示意图。

转向架的轮对主动径向控制系统由线路状态探测单元、计算控制单元和径向动作执行单元组成,具备轨道曲线状态感知和径向驱动控制能力,如图2所示。

安装在车辆两端头车的线路状态探测单元收集车辆姿态信息,计算控制单元根据车辆姿态信息进行主动径向作动器参数计算,并将计算结果作为指令发送给液压伺服控制器,径向执行单元中的液压伺服控制器根据目标指令实现各径向作动器的位移闭环控制。

2 主动径向控制及车辆动力学仿真分析

利用SIMPACK软件建立车辆以70 km/h通过R300 m曲线的仿真分析模型,得出此过程中车辆角速度、角加速度等参数来仿真线路状态探测单元采集的数据;通过Simulink软件仿真计算控制单元的控制算法,对获得的数据进行解算,求出线路曲率及径向作动器的动作位移;利用AMESim软件建立径向执行机构仿真模型,将各径向作动器的理论动作位移作为命令输入,得到作动器的实际动作位移;将作动器实际动作位移导入车辆系统动力学模型进行仿真,分析车辆通过曲线时的动力学特性。

2.1 线路状态探测单元仿真

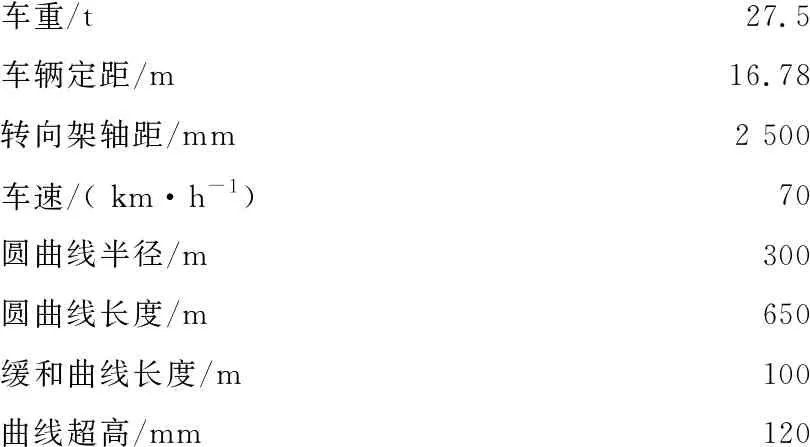

本文建立了头车的车辆动力学仿真模型,如图3所示,车辆动力学仿真参数如表1所示。仿真计算车辆经过曲线时的车辆姿态及状态数据主要包括车体的角速度和角加速度。线路状态探测单元安装在头车上。为了模拟真实的车辆运行状况下传感器采集的数据,本文对车辆施加了轨道激励,轨道激励采用美国五级谱。

表1 车辆动力学仿真参数

图4为仿真得到的车辆通过曲线时的角速度、角加速度曲线。从图4中可以看出,车辆角速度曲线趋势基本符合线路曲率变化规律,直线阶段车辆角速度在零值附近波动,圆曲线阶段车辆角速度在常值附近波动。在直线和圆曲线阶段,车辆角加速度在零值附近波动,在缓和曲线阶段角加速度有较大的变化。由于存在轨道激励导致的车辆振动,车辆角速度曲线和角加速度曲线存在较多的高频成分,需要进行滤波处理。

2.2 计算控制单元仿真

图5、图6分别为计算控制单元仿真模型逻辑图及原理图。计算控制单元接收线路状态探测单元中传感器采集的角速度和角加速度信号,进行低通滤波处理后根据车辆参数计算所在线路的曲率,通过阈值监测模块进行线路状态自主判断,过滤轨道激励导致车辆摇头产生的角速度,留下车辆进入曲线产生的角速度,根据角速度和角加速度的值进行作动器动作位移计算。

线路曲率的计算方法如式(1)所示,作动器动作位移的计算方法如式(2)所示:

(1)

x=ab/4R

(2)

式中:k——线路曲率;

φ′——车体偏转角速度;

φ″——车体偏转角加速度;

d——车辆定距;

v——车速;

x——作动器动作位移;

a——作动器横向跨距;

b——转向架轴距;

R——线路曲线半径。

图7为线路曲率计算值和作动器位移计算值。从图7中可以看出,线路曲率计算值基本符合线路曲率理论值。在直线进入缓和曲线、圆曲线进入缓和曲线的过程中,曲率计算值会产生少许滞后;在缓和曲线进入圆曲线、缓和曲线进入直线的过程中,曲率计算值会产生少许超调。由于阈值监测模块的存在,作动器在进出缓和曲线初期阶段会过滤轨道激励导致的车辆摇头产生的影响,避免误动作影响运营安全。

2.3 径向动作执行单元仿真

径向动作执行单元是由液压控制器、液压泵站单元和径向作动器构成的伺服液压控制系统。在多领域系统仿真软件AMESim上建立径向执行单元仿真模型,如图8和图9所示。径向执行单元接收由计算控制单元模型输出的作动器动作位移计算值,通过PID控制器,三位四通电磁阀控制油路通断,经过单向阀和减压阀等液压回路,推动液压作动器动作。液压作动器内部的位移传感器将测得的作动器实际位移响应反馈给PID控制器,实现闭环控制。

图10为径向作动器正向理论位移和实际位移的对比及作动器负向理论位移和实际位移的对比,图11为其局部放大图。由图11可以看出,只有在初始动作指令和最终动作指令的部分,液压系统产生少许的滞后,其余过程跟随性良好。

2.4 车辆动力学仿真

将作动器实际动作位移导入车辆系统动力学模型进行仿真,分析轮对主动径向控制对车辆通过曲线时动力学性能的影响。

仿真工况分为3种:工况1为未安装径向系统的转向架;工况2为导向轮对径向作动器动作位移和非导向轮对径向作动器动作位移均按照图6的控制策略进行动作,即径向状态1;工况3为导向轮对径向作动器动作位移按照图6控制策略进行动作,非导向轮对径向作动器动作位移按照图6控制策略的1/2位移值进行动作,即径向状态2。仿真车辆以70 km/h通过R300 m曲线,计算车辆的轮轨横向力、轮对冲角、磨耗指数及轮对前进速度,仿真计算结果如图12~图17所示。

图12、图13为导向轮对轮轨横向力和非导向轮对轮轨横向力的仿真结果。从图12中可以看出,对于导向轮对,径向状态轮轨横向力比非径向状态轮轨横向力有大幅减小,径向状态2比径向状态1的轮轨横向力也有一定程度的减小。从图13中可以看出,对于非导向轮对,径向状态和非径向状态的效果并不是十分明显。

图14为导向轮对冲角和非导向轮对冲角仿真结果。从图14比较各种状态导向轮对冲角可知,非径向状态<径向状态1<径向状态2,说明径向状态能够明显改善轮对冲角,径向状态2相对于径向状态1效果更加明显。对于非导向轮对,轮对冲角在±0.01°之间,可以认为非导向轮对基本处于径向位置,非导向轮对对车辆通过曲线时的轮轨磨耗影响较小,导向轮对对车辆通过曲线时的轮轨磨耗起主要作用。

车辆通过曲线时,与轮轨磨耗有关的因素主要有轮对冲角、轮轨横向力、蠕滑力等。在此基础上,各国学者提出了几种不同的轮轨磨耗评定方法,它们采用不同的出发点,能够在一定程度上反映磨耗的影响因素和规律。本文采用爱因斯磨耗指数评定法。爱因斯磨耗指数[6]是一种典型的磨耗评定方法,可以表示为:

W=|Txνx|+|Tyνy|

(3)

式中:Tx——轮轨接触点处纵向蠕滑力;

Ty——轮轨接触点处横向蠕滑力;

νx——轮轨接触点处纵向蠕滑率;

νy——轮轨接触点处横向蠕滑率。

图15、图16为导向轮对磨耗指数、非导向轮对磨耗指数仿真结果,磨耗指数越小,轮轨间磨耗越小。从图15、图16中可以看出,导向轮对的磨耗指数明显大于非导向轮对磨耗指数。图17为导向轮对前进速度和非导向轮对前进速度仿真结果。轮对前进速度曲线显示了车辆通过曲线时的能量耗散情况,可以较好地观察轮轨间磨耗,轮对前进速度损失量越小,轮轨间磨耗越小。

对于导向轮对和非导向轮对,从磨耗指数和轮对前进速度都可以看出非径向状态<径向状态1<径向状态2,说明径向状态能够明显降低轮轨磨耗,相对于径向状态1,径向状态2能够进一步降低轮轨磨耗。

3 总结

本文基于轨道车辆自适应转向架,构建了轮对主动径向控制的系统组成和架构,通过对线路状态探测单元、计算控制单元和径向动作执行单元的仿真,得到了轮对主动径向连接机构的动作位移曲线。利用车辆曲线通过的动力学仿真,对轮轨横向力、轮对冲角、磨耗指数和轮对前进速度进行了分析。结果表明,轮对主动径向控制策略可行,轮对主动径向可以明显改善轮轨磨耗。同时,适当调整非导向轮对径向作动器动作位移可以进一步改善车辆的轮轨磨耗。