CRH380B型动车组紧急制动力分级控制功能研究

2021-08-27尚小菲

胡 淼,尚小菲

(1.青岛思锐科技有限公司,山东 青岛 266031;2.中车长春轨道客车股份有限公司 国家轨道客车工程研究中心转向架研发部,吉林 长春 130062)

动车组具有紧急制动功能,紧急制动时列车施加最大制动力以实现快速停车。当动力制动(电制动力)可用时,动力制动参与紧急制动过程,这样可以减小空气制动的机械磨耗[1]。无论动力制动是否可用,动车组紧急制动距离均应满足《铁路技术管理规程》要求。随着动车组运行速度的提高,制动过程中轮轨黏着条件变差且制动盘热负荷增大。时速300 km及以上动车组,在紧急制动过程中为避免轮轨黏着利用超限,出现车轮滑行,同时限制制动盘热负荷超标,制动力采用分级方式控制,高速时施加低阶空气制动力,低速时施加高阶空气制动力。

目前国内“和谐号”CRH2C/3C/380A/380B型动车组和“复兴号”CR400AF/400BF型动车组等均具有紧急制动力分级控制功能。其中CRH2C/380A型动车组通过在制动风缸和紧急制动电磁阀之间设置一种带电磁阀的调压阀对进入中继阀的空气压力进行调节,可实现两级定压控制[1]。CRH3C/380B和CR400AF/400BF型动车组通过控制中继阀输出比例(中继阀输出压力与预控压力的比值)实现两级压力控制[2]。本文将对CRH380B型动车组紧急制动力分级控制功能进行分析,并结合该功能对常用制动和相关产品可靠性等方面的影响提出优化建议。

1 紧急制动力分级控制设计

1.1 紧急制动力分级控制原理

制动控制单元由电子制动控制单元和气动制动控制单元组成,电子制动控制单元负责接收列车电气指令并将电气指令转换为具体控制指令,对气动制动控制单元上的电气阀类部件进行控制,同时采集气动制动控制单元上的压力信号。如图1所示,CRH380B型动车组制动控制系统气动控制部分主要由电空转换模块02、紧急制动电磁阀03、空重车调整阀05、双比例中继阀07(以下简称“中继阀”)和中继阀压力切换控制用电磁阀08(以下简称“电磁阀”)和压力开关09等组成。

02.电空转换模块;03.紧急电磁阀;04.双向阀;05.空重车调整阀;06.截断塞门;07.中继阀;08、12.电磁阀;09、11、23.压力开关;10.活塞阀;13~16.压力传感器;17~22.压力测点;30.缩堵。

紧急制动时,紧急制动电磁阀03得电,制动储风缸的压缩空气经紧急制动电磁阀03和双向阀04到达空重车调整阀05,备用制动预控压力经双向阀04冗余施加,空重车调整阀05根据反映车辆质量信息的空气弹簧压力对输入压力进行调节并输出紧急预控压力至中继阀07,中继阀07实现对预控压力流量进行放大并按固定比例输出对应紧急制动时的制动缸压力。中继阀07输出压力高低阶切换通过电磁阀08实现,电磁阀08接收电子制动控制单元电气指令,当电磁阀08得电导通时,总风压力通过电磁阀08输入中继阀07控制端,此时中继阀07输出制动缸压力为低阶压力;当电磁阀08失电关断时,中继阀07控制端与电磁阀08排风口连通使控制压力排向大气,此时中继阀07输出制动缸压力为高阶压力。电磁阀08由电子制动控制单元控制进行切换,并通过压力开关09进行监控和诊断。

1.2 中继阀双比例控制工作原理

图2为中继阀工作示意图。

如图2(a)所示,缓解时,Cv压力为0,活塞组件(a、b、h)左移处于缓解位,阀座V1开启,阀座V2关闭,C压力通过排风口O1排至0。

如图2(b)所示,制动时,Cv压力同时作用于活塞b和h的表面,由于活塞h的面积较大,因此作用于活塞h上的力更大,整个活塞组件顶开阀头c,阀座V1关闭,阀座V2开启,R压力通过阀座V2流向制动缸,随着制动缸压力的升高,活塞组件(a、b、h)产生回移力,向左移动以关闭阀座V2,当阀座V1和V2都关闭时,活塞组件上作用力平衡,制动缸处于保压状态,如图2(c)所示。

(a) 缓解状态 (b) 制动充风状态 (c) 保压状态

当Cv压力升高时,活塞组件会向右移动重新打开阀座V2,R压力继续向制动缸充风,直到活塞组件再次达到力平衡,C压力重新与Cv压力建立比例关系。

当Cv压力降低时,C压力作用于活塞组件上的回移力会使活塞组件向左移动打开阀座V1,制动缸压缩空气通过O1排出,直到活塞组件再次达到力平衡,C压力重新与Cv压力建立比例关系。

当控制压力F口输入控制压力时,转换阀芯f在控制压力的作用下向左移动,中继阀活塞a左端气腔通过O3口与大气相连,此时中继阀处于低阶压力输出比例状态;当控制压力F为0时,转换阀芯f在弹簧g作用下向右移动,活塞a左端气腔与C压力通路连通,此时中继阀处于高阶压力输出比例状态。

通过对中继阀活塞组件进行受力分析,可以得到中继阀输出比例与活塞组件面积关系。

低阶压力输出比例关系见公式(1):

(1)

高阶压力输出比例关系见公式(2):

(2)

其中Sa、Sb、Sh分别为活塞a、b、h对应面积,Cl和Ch分别表示低阶输出制动缸压力和高阶输出制动缸压力。

1.3 紧急制动力控制逻辑

CRH380B型动车组高低阶制动压力切换触发源包括:车速及动车动力制动是否可用。

动车和拖车高低阶制动压力速度切换点分别为255 km/h和300 km/h。当速度高于切换点时,动车和拖车均切换至低阶压力状态;当速度低于切换点时,拖车切换至高阶压力状态,对于动车动力制动可用时保持低阶状态,否则切换至高阶状态,动力制动可用信号由牵引控制单元(TCU)发送给动车的电子制动控制单元(EBCU)。

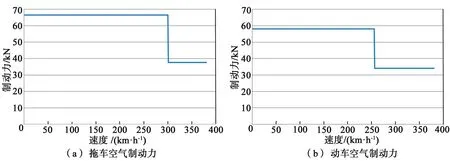

紧急制动时如电制动力不可用,施加纯空气制动,制动力分配如图3所示。

图3 紧急制动车辆制动力(电制动力不可用)

由图3可知:(1)车速>300 km/h时,拖车与动车均输出低阶空气制动力;(2)当车速为255 ~300 km/h时,拖车输出高阶空气制动力,动车仍输出低阶空气制动力;(3)车速<255 km/h时,拖车与动车均输出高阶空气制动力。

紧急制动时如电制动力可用,动车充分施加电制动力,为避免动车超黏着限制,单车电制动力最大值限制在37.5 kN,制动力分配如图4所示。

图4 紧急制动车辆制动力(电制动力可用)

由图4可知:(1)车速>300 km/h时,电制动力施加,拖车与动车均输出低阶空气制动力;(2)当车速为80~300 km/h时,电制动力施加,拖车输出高阶空气制动力,动车仍输出低阶空气制动力;(3)速度<80 km/h时,电制动力切除,拖车与动车均输出高阶空气制动力。

1.4 故障诊断

表1为紧急制动力分级控制功能故障诊断项点。

表1 故障诊断项点列表

紧急制动力分级控制功能故障会对紧急制动产生影响。“高阶制动模式故障”发生时,动车组速度小于切换速度时,将无法施加高阶制动力,导致整车制动力不足,制动距离延长。“低阶制动模式故障”发生时,动车组速度大于切换速度时,始终施加高阶制动力,无法转换为低阶制动力,会造成制动盘热负荷过大,影响制动盘使用寿命。

2 紧急制动力分级控制功能分析

根据第1章介绍可知,通过压力开关对控制电磁阀下游压力监控,可实现紧急制动力分级控制功能故障诊断。但紧急制动力分级控制功能同时也会对常用制动和产品可靠性产生不利影响,具体如下所述。

2.1 对常用制动影响

常用制动时,高低阶切换触发依然有效,由于高阶和低阶两种状态输出制动缸的最大压力不同,高阶状态车辆最大可用制动力大于低阶状态车辆最大可用制动力,动车组根据各车最大可用制动力进行常用制动力分配。图5为初速度380 km/h纯空气最大常用制动各车辆制动缸压力曲线,当动车组减速至300 km/h时,拖车切换至高阶状态,动车依然保持低阶状态,动车和拖车所承担的制动力重新进行分配,由于拖车切换至高阶状态后最大可用制动力变大,所以承担更多制动力,拖车制动缸压力出现阶梯式升高,动车相应承担更少制动力,动车制动缸压力出现阶梯式降低;同理,当动车组减速至255 km/h时,拖车制动缸压力出现阶梯式降低,动车制动缸压力出现阶梯式升高。显然,由于高低阶切换时常用制动力需重新分配,制动缸压力出现阶梯式变化,将增加常用制动时列车冲动,对乘客乘坐舒适性造成一定影响。

图5 初速度380 km/h纯空气最大常用制动各车辆制动缸压力曲线

2.2 可靠性影响

通过上述介绍可知,高低阶切换功能通过控制电磁阀切换实现,而电磁阀切换仅受限于车速和动车电制动力是否可用。假设动车组在两站之间运行,最高运行速度为350 km/h,电磁阀动作状态与动车组速度的关系曲线如图6所示。运行期间,电磁阀切换动作(得电+失电)至少完成1次,在动车组过分相时,由于电制动力不可用,动车电磁阀也会切换,故动车电磁阀切换动作更加频繁,此外电磁阀几乎在动车组全部运行期间处于常得电状态。电磁阀频繁切换,将加速电磁阀和中继阀内部相关部件磨损,而电磁阀长时间处于常得电状态,电磁线圈持续高温通电,将会加速电磁线圈和相关橡胶部件老化。因此,目前高低阶切换功能控制方式会降低电磁阀和中继阀使用寿命,继而对产品可靠性产生影响。

图6 电磁阀动作状态与动车组速度关系曲线

3 优化方案

通过第2章分析可知,虽然制动力分级控制功能专为动车组紧急制动而设计,但在动车组实际运用过程中,该功能将对常用制动时冲动限制和相关产品可靠性等造成不利影响。鉴于此,对制动力分级控制功能给出如下优化方案建议:电磁阀默认保持失电关闭状态,车辆处于高阶状态,可对高阶制动模式故障实时进行诊断。当动车组速度高于切换点速度时,动车和拖车均切换至低阶状态并保持一段时间,设置该段时间的目的是用于对低阶制动模式故障进行诊断,之后动车和拖车均切换回高阶状态并保持不变,动车组减速过程中仅紧急制动施加时制动力分级控制功能有效,即当EBCU接收到紧急制动施加指令时,根据速度大小控制电磁阀进行高低阶状态切换,其他制动模式车辆均保持高阶状态不变。

基于此控制逻辑,常用制动输出力不受高低阶切换功能影响,建议方案各车辆制动缸压力曲线见图7,动车和拖车制动缸压力平滑过渡,有利于减少列车冲动。电磁阀动作状态与动车组速度关系曲线见图8,显然建议方案电磁阀的工作时间和动作次数大大降低,这对产品的可靠性和寿命延长均是有利的。

图7 最大常用制动各车辆制动缸压力曲线(新控制逻辑)

图8 电磁阀动作状态与动车组速度关系曲线(新控制逻辑)

4 结论

本文对CRH380B型动车组紧急制动力分级控制功能进行了分析,该功能在常用制动时将导致列车冲动增加,同时会降低电磁阀和中继阀使用寿命,也会对产品可靠性产生影响。对此,本文给出了制动力分级控制功能优化建议方案,通过调整高低阶切换条件,可以减小常用制动时列车冲动,同时提高电磁阀和中继阀的可靠性和使用寿命。