立方氮化硼刀具材料的激光水射流复合工艺加工方法

2021-08-26何同继谢皆睿王一桦赵静楠

何同继,谢皆睿,王 巍,王 石,王一桦,赵静楠

(1.中铁十六局集团北京轨道交通工程建设有限公司,北京 100018;2.天津科技大学机械工程学院,天津 300222)

立方氮化硼(cBN)具有超高硬度,是一种难加工的陶瓷材料.聚晶立方氮化硼(PCBN)具有良好的热稳定性和化学稳定性,工业上已被用作金刚石的替代品.PCBN不与黑色金属反应,抗氧化能力强[1],是加工硬铸铁、高铬合金钢、高强度镍超合金、粉末金属合金及金属基复合材料的理想工具材料[2].PCBN刀具坯料由细小晶体组成,在高温高压条件下与金属(Co)或其他黏结剂烧结而成.常用的黏结剂相包括镍[3]、碳酸镁[4-5]和陶瓷(AlN 和 TiN).氮化硼与碳类似,既存在类金刚石 sp3键合相(cBN和wBN),也存在类石墨 sp2键合相(hBN和 rBN),在高温高压下,这两种相之间会发生转化[6].此外,sp2键结构比 sp3键结构占有更大的体积[7],因此转化后的材料有膨胀原材料的趋势并产生较大的相变应力.

PCBN工具通常有两种形式:固态紧凑型或与碳化钨基体复合型.PCBN在加工过程中提供了高耐磨性,碳化钨基板提供了所需的韧性和低成本,使复合工具成为制造厂的理想选择.PCBN坯料的厚度范围为 1.6~4.8mm,可用于制造圆形、方形、菱形和三角形的刀片,以适应不同行业的特殊用途.

PCBN刀具毛坯硬度极高,加工难度较大.在刀具生产过程中,材料加工速度是一个重要的标准.目前有很多 PCBN加工方法的研究,但尚未有最优的方法可满足工业生产率所要求的速度、加工精度和成本效益的结合.目前 PCBN刀具的制造方法主要有金刚石锯、电火花加工、线切割和Nd:YAG激光切割等,这些方法速度慢、精度低.由于刀具磨损较快且加工过程较慢,金刚石磨削加工主要用于精加工.PCBN 的电火花加工(EDM)[8-9]和电火花磨削(EDG)[3,10]加工成本高、速度慢、效率低.如果待切削材料不导电(例如带 AlN 黏结剂的 PCBN),则无法使用电火花加工.线切割自动化程度高,但价格昂贵,同时由于 PCBN中 cBN单晶颗粒不导电,线切割加工难度大,易断丝.常规 Nd:YAG 激光切割存在颗粒形成(由于气化)和热损伤等问题,其切口普遍较大,材料损失较多.水射流/激光诱导技术[11]是由瑞士联邦理工学院的研究人员开发的全新技术,可以精确切割 PCBN材料获得较小的切口和良好的表面光洁度.与传统的激光加工和电火花加工相比,其公差要小得多.然而,该工艺的切割速度非常慢,据报道,每切割一个零件需要 120道工序,每道工序的切割速度为25mm/s,切割厚度为1.6mm[11-14].

为提高 PCBN[4]的加工效率和质量,本课题组开发了一种连续波 CO2激光与水射流(LWJ)相结合的新工艺.CO2-LWJ加工系统实现了高功率激光加热和低压水射流淬火,实现了裂纹萌生和沿切削路径的传播控制.已完成的实验表明,单次切割速度可达42.3mm/s.CO2-LWJ的优势在于比传统的 Nd:YAG激光器加工具有更小的切口(切口宽度可以达到微米级)、较好的表面光洁度、非常小的热影响区和更快的切削速度.

1 材料与方法

切割实验的样品是一种以碳化钨(WC)为底板的双层 PCBN材料.材料厚为 1.6mm,其中 PCBN厚度为 1mm,剩余部分为碳化钨基板.PCBN的组成为 cBN和黏结剂,二者各占质量的 50%,黏结剂的组成为氮化钛.不同材料的性能见表1.首先用0.2mm 聚焦激光束进行单道直线切割,形成初始凹槽.此后采用激光水射共同作用的工艺,离焦光斑为0.5mm,使现有裂纹在整个试件中延展.激光功率维持在400W,激光扫描速度维持在42.3mm/s,激光器能量密度为 3.18×106kJ/m2.

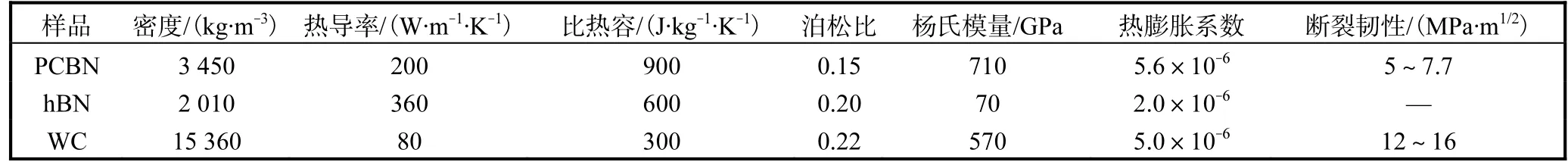

表1 PCBN、hBN、WC的材料性能Tab.1 Material properties of PCBN,hBN and WC

所有的实验均采用波长 10.6µm 的连续波 CO2激光器.切割样品安装在由数控系统控制的数控平台上.激光光束通过一个 127mm 聚焦透镜,在样品表面照射 0.2mm的聚焦光斑.通过调节激光头与样品表面的距离,可以实现离焦.水射流在试样表面以2mm的距离跟随激光束.所有实验均保持恒水压(0.4MPa).激光束周围空气压力为35kPa,以防止激光与水射流的直接相互作用.

采用扫描电镜(JEOL JSM-606LV 型,20kV)对切削质量进行了检测,并对切削特征进行了表征.采用光学显微镜测量切口深度.利用拉曼光谱对横切面和未切割的样品中存在的材料进行结构分析.

2 理论分析

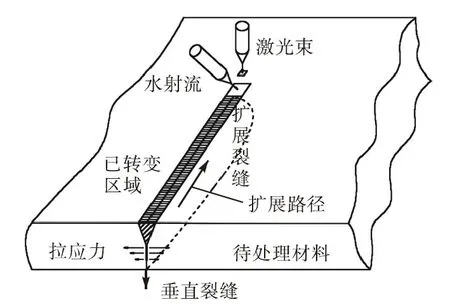

通过断裂力学分析,确定 PCBN-WC试样激光水射流加工实验的裂纹扩展行为.由图1可知:在激光扫描的作用下,材料沿激光的扫描路径产生水平和垂直的微裂纹,破坏了材料原介质的连续性.由于惯性力和载荷在微裂纹附近集中,导致裂纹的进一步扩展,进而使材料沿着激光扫描路径和垂直于激光扫描路径的V型口扩展.激光扫描使材料表面受热,产生局部切割,导致裂纹成形和扩展.在随后的激光水射流复合加工开始时,试样的边缘会产生裂纹.随着激光束的移动,现有的裂纹沿着 LWJ路径向板的中心扩展,实现了材料的分离.

图1 裂纹扩展机制Fig.1 Crack propagation mechanism

3 结果与讨论

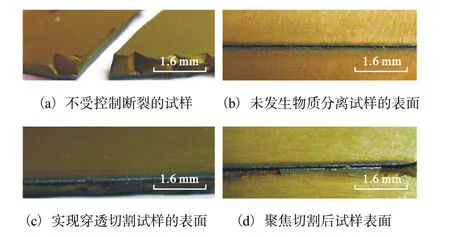

CO2-LWJ聚焦和离焦光束切割PCBN-WC试样的照片如图2所示.

图2 CO2-LWJ聚焦和离焦光束切割 PCBN-WC试样结果图Fig.2 Results of cutting PCBN-WC samples with CO2-LWJ focusing and defocusing beams

在之前对固体 PCBN的切割研究中,成功地利用单通道聚焦 LWJ光束实现了材料的分离.但由于碳化钨的高韧性,即使在相同的切削条件下,以碳化钨为基体的 PCBN也不能进行切削.增加能量输入会导致试样的破坏性崩裂和不受控制的断裂(图2(a)).由于采用聚焦光束切割实验结果不理想,随后的实验引入聚焦与离焦相结合的激光水射流加工工艺,实现了裂纹可控并且切口较小的加工完成度.首先,聚焦的 LWJ光束在没有物质分离的情况下产生表面切痕(图2(b)).然后进行激光水射流离焦光束加工,成功地实现了该双层试样的穿透切割,且没有造成太大的表面损伤(图2(c)).虽然有时仍能观察到侧向裂缝,但与聚焦切割(图2(d))相比明显减少.

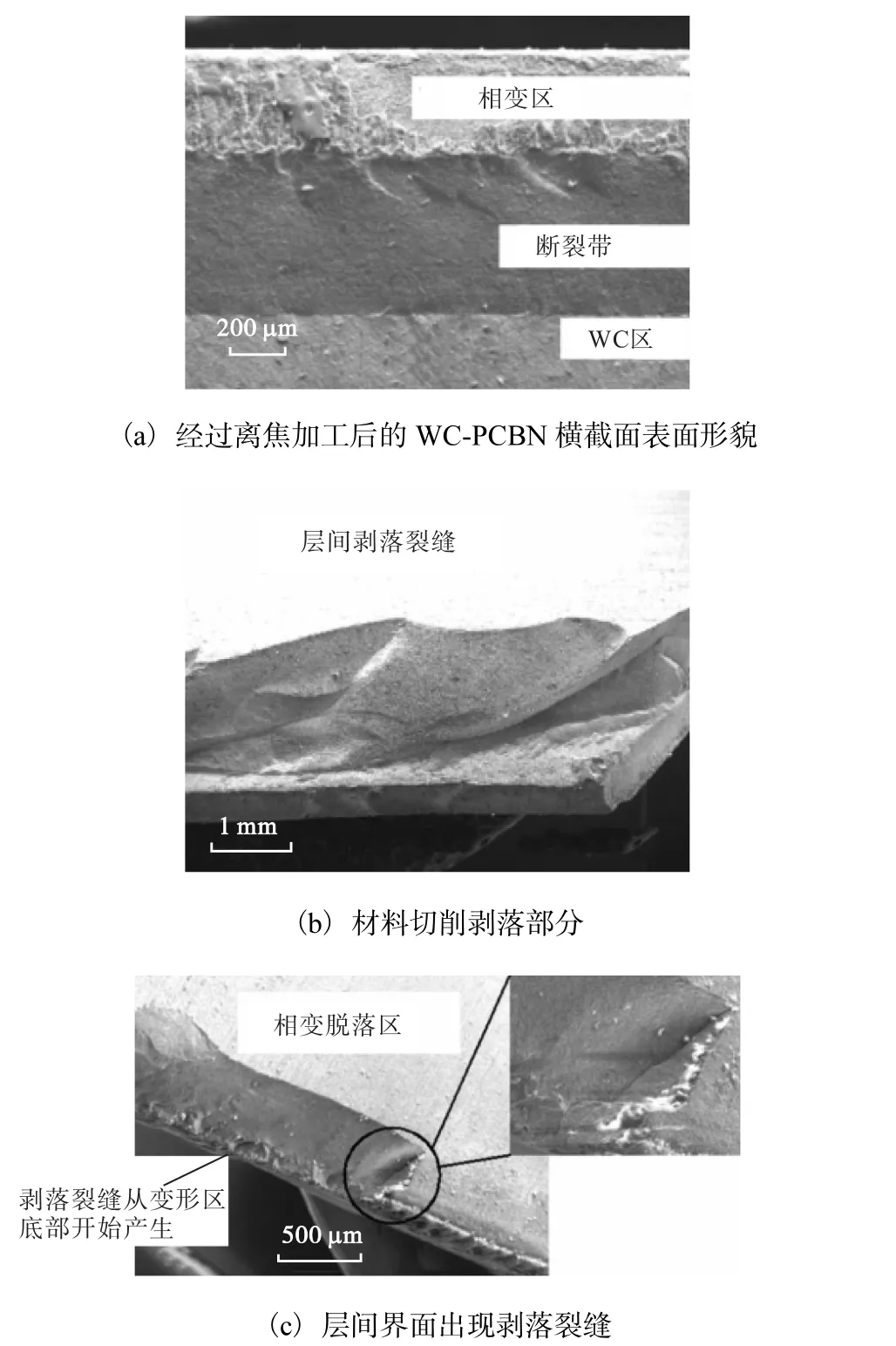

采用扫描电镜(SEM)对试样横截面的显微结构特征进行了研究,结果如图3所示,其中图3(a)为三层不同表面形貌的横截面.

图3 扫描电镜(SEM)下试样横截面的显微结构特征Fig.3 Microstructural characteristics of cross section of samples under scanning electron microscope(SEM)

对整个厚度的多个位置进行拉曼光谱分析,结果如图4所示.顶层为 LWJ系统加工区域,没有 cBN相,但在 1160、1370、1530cm-1附近出现了几个新的波峰.其中1370cm-1处的吸收峰为hBN相,证明了在激光加热和水射流加工过程中,发生由原来的PCBN到hBN的相变.1560cm-1处的吸收峰为碳化硼峰,被认为是线性链的不对称拉伸所致.此外,1530~1560cm-1处的吸收峰为 LWJ切割时黏结剂化学反应产生的碳簇峰.拉曼结果验证了激光加工区域的相变,因此在 SEM 照片中标记为相变区(图3(a)).断裂形貌的中间层仅在 1057cm-1和1302cm-1处出现 cBN的吸收峰,与未加工试样组成相同,如图3(a)所示为断裂带.底层标记为 WC区,是由裂纹在 WC材料中的扩展而形成的.根据图中显示,相变PCBN-WC样本的深度约400µm.离焦光束在较深区域内对材料的相变转化是单通道聚焦光束的两倍.图3(b)为PCBN与WC界面间横向裂纹扩展导致的剥落 PCBN层.图3(c)为转化材料的剥落和从转化区底部开始横向微裂纹的萌生.严重的损坏不仅造成材料的浪费,而且给样品的后处理带来不便,需要后续以精加工的方式完成材料的切削.

图4 相变区和断裂带的拉曼光谱Fig.4 Raman spectrum of transformed zone and fracture zone

4 结 语

在 1.6mm碳化钨基体上进行 LWJ切割 PCBN的实验工艺参数为 42.3mm/s和400W.采用单道聚焦光束直线切割,形成初始凹槽后进行离焦激光与水射流共同作用的新方法,成功地实现了全切割.在集中切削过程中出现横向裂纹,与集中切削相比,激光水射加工能明显抑制不受控制的横向裂纹.

单道聚焦光束直线切割致使试样表面首先产生划痕,然后在离焦激光与水射流的共同作用下部分立方氮化硼沿切割路径相变为六方氮化硼.由于 hBN比 cBN占有更大的体积,这导致周围材料的拉伸应力受约束膨胀和扩展,应力驱动激光加工的沟槽沿厚度方向传播,使试样分离,完成材料的切割.即在相变引起的体积膨胀所施加的应力场作用下,通过控制断裂扩展,证明了材料的分离机理,由此为提高立方氮化硼材料的加工质量提供了一种新的思路.