植酸封孔对铝制件阳极氧化膜耐蚀性的影响

2021-08-25郭绍福赵春红

郭绍福,赵春红

(河北师范大学汇华学院,河北石家庄050091)

铝制件通常进行阳极氧化以提高表面性能,更 好的满足使用要求。虽然阳极氧化膜能有效提高铝制件的耐蚀性和耐磨性,但是阳极氧化膜微观多孔,具有很强的吸附性,易吸附环境中的水汽或腐蚀性物质引发局部腐蚀,导致耐蚀性下降[1-4]。鉴于此,从提高耐污染性和耐蚀性等方面考虑,铝制件阳极氧化后再进行封孔非常必要。

封孔可以采用热水封孔、铬酸盐封孔、镍盐封孔和有机物封孔等方法,目前广泛采用的是热水封孔、铬酸盐封孔和镍盐封孔[5-8]。热水封孔虽然环保,但是能耗高并且封孔处理后阳极氧化膜表面会存在一些缺陷,导致腐蚀耐久性不理想。铬酸盐封孔和镍盐封孔的效果都较好,封孔处理后阳极氧化膜表现出较理想的腐蚀耐久性,但是这两种方法都会造成环境污染。相比较而言,有机物封孔因低能耗且较环保,受到越来越多的关注。

植酸是一种无毒性有机磷酸化合物,近些年已有学者使用植酸对阳极氧化膜进行封孔[9-10]。作为一种环保型封孔方法,植酸封孔具有应用潜力,有待进一步研究。笔者首先对铝制件进行阳极氧化,然后使用植酸进行封孔,着重研究溶液温度和封孔时间对封孔后阳极氧化膜耐蚀性的影响。

1 实验部分

1.1 铝制件预处理

图1 为实验使用的铝制件,材质为铝合金2A12,其化学成分(质量分数)为:Cu 3.8%~4.9%、Mn 0.3%~0.9%、Mg 1.2%~1.8%、Si≤0.5%、Zn≤0.3%、Ti≤0.1%、Fe≤0.5%、Al余量。

图1 实验使用的铝制件Fig.1 The aluminum part used for experiment

由于铝制件表面或多或少存在着一些缺陷,为了保证实验效果,必须进行预处理。实验用铝制件首先使用磨轮抛光,接着用去离子水清洗后放入丙酮中超声波清洗5 min,再放入60℃的氢氧化钠溶液中浸泡6 min。然后放入体积分数20%的硝酸中浸泡30 s,最后用去离子水清洗,放置在恒温干燥箱中待用。

1.2 阳极氧化

阳极氧化使用硫酸电解液,其中硫酸的质量浓度为180 g/L。电解液搅拌均匀后,经预处理的铝制件作阳极进行实验,电解液温度控制在25±0.5℃,电流密度设为1.5 A/dm2,时间为90 min。

1.3 植酸封孔

铝制件阳极氧化后使用植酸进行封孔,植酸的质量浓度为28 g/L,溶液温度为50~90℃,封孔时间为4~24 min。封孔过程中,仅改变溶液温度或封孔时间,采用单因素分析法确定最佳的溶液温度和封孔时间。

1.4 性能检测

采用FEI Inspect F50型扫描电子显微镜观察阳极氧化膜的微观形貌,同时采用能谱仪分析阳极氧化膜的成分。

采用三电极体系测试阳极氧化膜在3.5%氯化钠溶液中的Nyquist图谱和极化曲线,先将试样在氯化钠溶液中浸泡1 h,待达到平衡态再测试。测试Nyquist图谱所施加正弦波激励信号幅值为10 mV,频率范围为105~10-2Hz。测试极化曲线的扫描速率为1 mV/s,扫描范围为±250 mV。

2 结果与讨论

2.1 溶液温度对阳极氧化膜耐蚀性的影响

在不同溶液温度下封孔后阳极氧化膜的Nyquist图谱如图2所示。从图2看出,随着溶液温度从50℃升至90℃,封孔后阳极氧化膜的容抗弧明显向外扩展,半径逐渐增大。

为了定量分析在不同溶液温度下封孔后阳极氧化膜的耐蚀性,采用ZsimpWin软件对Nyquist图谱解析拟合,得到电荷转移电阻(Rct)和高频阻抗模值(|Z|hf),结果如图3所示。通常情况下,电荷转移电阻越高且高频阻抗模值越大,意味着阳极氧化膜表现出良好的耐蚀性[11-12]。从图3看出,随着溶液温度从50℃升至90℃,封孔后阳极氧化膜的电荷转移电阻从2.11×104Ω·cm2提高到3.25×104Ω·cm2,高频阻抗模值从2.42×104Ω·cm2增大到5.16×104Ω·cm2,这与图2分析结果一致,证实了溶液温度升高使封孔后阳极氧化膜的耐蚀性逐步提高。

图2 不同溶液温度下封孔后的阳极氧化膜的Nyquist图谱Fig.2 Nyquist plot of the anodic oxidation film sealed at different solution temperature

图3 在不同溶液温度下封孔后的阳极氧化膜的电荷转移电阻及高频阻抗模值Fig.3 Charge transfer resistance and high-frequency impedance modulus of the anodic oxidation film sealed at different solution temperature

植酸封孔机理是植酸以其独特的物理化学性质(金属螯合物)与金属络合,并在阳极氧化膜表面形成一层较均匀致密的单分子有机膜层[13]。此膜层能阻挡氯化钠溶液向阳极氧化膜内部渗透,从而抑制阳极氧化膜的腐蚀。溶液温度升高使植酸活性基团更易与金属络合,从而更快的形成单分子有机膜层,对阳极氧化膜起到更好的腐蚀防护作用。

2.2 封孔时间对阳极氧化膜耐蚀性的影响

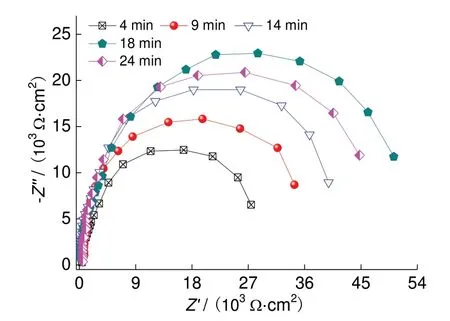

经不同时间封孔后阳极氧化膜的Nyquist图谱如图4所示。从图4看出,随着封孔时间从4 min延长至18 min,封孔后阳极氧化膜的容抗弧明显向外扩展,半径逐渐增大,说明封孔后阳极氧化膜对电荷传递和氯化钠溶液扩散的阻碍能力增强,其耐蚀性逐步提高。但随着封孔时间从18 min继续延长至24 min,封孔后阳极氧化膜的容抗弧反而向内敛缩,半径减小,说明封孔后阳极氧化膜对电荷传递和氯化钠溶液扩散的阻碍能力减弱,其耐蚀性变差。

图4 经不同时间封孔的阳极氧化膜的Nyquist图谱Fig.4 Nyquist plot of the anodic oxidation film sealed for different time

图5 所示为经不同时间封孔后阳极氧化膜的电荷转移电阻及高频阻抗模值。从图5可以看出,随着封孔时间从4 min延长至18 min,封孔后阳极氧化膜的电荷转移电阻从1.89×104Ω·cm2提高到3.25×104Ω·cm2,高频阻抗模值从2.82×104Ω·cm2增大到5.16×104Ω·cm2,这与图4分析结果一致,证实了适当延长封孔时间能有效提高封孔后阳极氧化膜的耐蚀性。其原因是适当延长封孔时间使得植酸活性基团与金属充分络合形成更均匀致密的单分子有机膜层,对阳极氧化膜起到更好的腐蚀防护作用。但随着封孔时间从18 min继续延长至24 min,封孔后阳极氧化膜的电荷转移电阻从3.25×104Ω·cm2降低到3.03×104Ω·cm2,高频阻抗模值从5.16×104Ω·cm2减小到4.63×104Ω·cm2,说明封孔时间过长会导致封孔后阳极氧化膜的耐蚀性下降。

图5 经不同时间封孔后阳极氧化膜的电荷转移电阻及高频阻抗模值Fig.5 Charge transfer resistance and high-frequency impedance modulus of the anodic oxidation film sealed for different time

综上所述,在本文实验条件下植酸封孔最佳的溶液温度为90℃,封孔时间为18 min。

2.3 封孔后阳极氧化膜的形貌和成分

未封孔阳极氧化膜的形貌如图6(a)所示,在溶液温度为90℃、封孔时间为18 min条件下封孔后阳极氧化膜的形貌如图6(b)所示。从图6(a)看出,未封孔阳极氧化膜表面密集分布着纳米级的孔洞,孔洞大小较均一。这些孔洞的存在使阳极氧化膜表现出很强的吸附性,容易吸附环境中的水汽和化学物质而引发局部腐蚀,降低阳极氧化膜的腐蚀防护作用。从图6(b)看出,封孔后阳极氧化膜表面孔洞很少,绝大多数孔洞被封堵。不同于未封孔阳极氧化膜的多孔状形貌,封孔后阳极氧化膜呈类似花瓣状形貌。

图6 未封孔及封孔后阳极氧化膜的形貌Fig.6 Morphology of unsealed and sealed anodic oxidation film

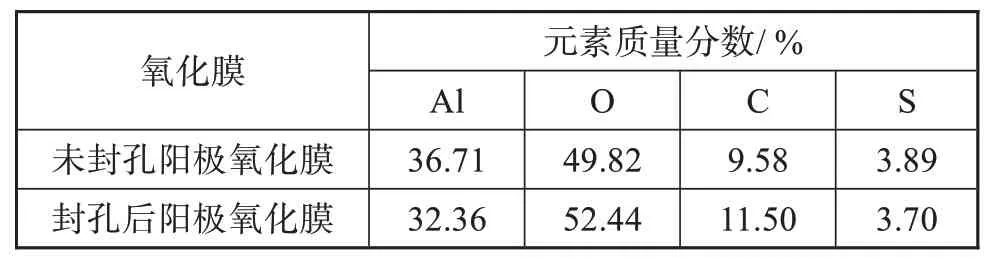

对图6(a)和6(b)中虚线框出的区域Z1和Z2进行成分分析,结果如表1所示。由表1可知,封孔后阳极氧化膜由Al、O、S和C元素组成,与未封孔阳极氧化膜的元素组成相同。并且封孔后阳极氧化膜也是以Al和O元素为主,两者的质量分数都超过30%。

表1 封孔前后阳极氧化膜的成分Tab.1 Composition of anodic oxidation film before and after sealing

2.4 封孔后阳极氧化膜的腐蚀耐久性分析

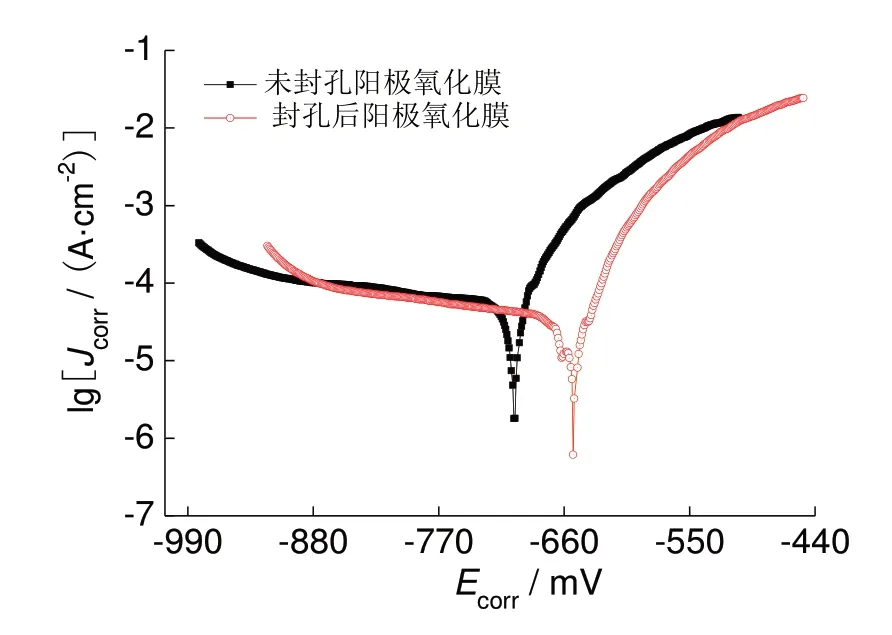

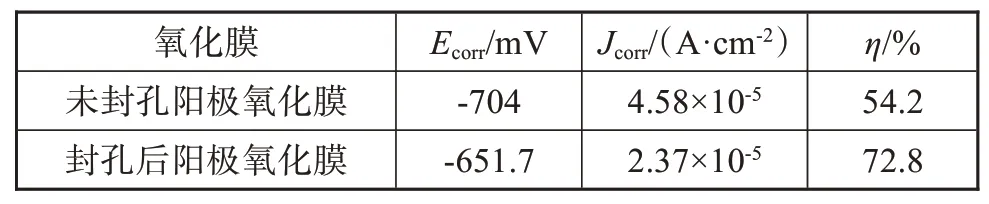

图7 所示为未封孔及在溶液温度为90℃、封孔时间为18 min的条件下封孔后阳极氧化膜在氯化钠溶液中浸泡96 h后的极化曲线,表2所示为极化曲线拟合得到的参数。由表2可知,在氯化钠溶液中浸泡96 h后,封孔后阳极氧化膜对铝基体的缓蚀效率η为72.8%,仍高于未封孔氧化膜(54.2%),表明封孔后阳极氧化膜具有良好的腐蚀耐久性,能为铝制件提供较长久的防护。

图7 未封孔及封孔后阳极氧化膜在氯化钠溶液中浸泡96 h后的极化曲线Fig.7 Polarization curve of unsealed and sealed anodic oxidation film soaked in sodium chloride solution for 96 h

表2 极化曲线的拟合参数Tab.2 Fitting parameters of polarization curve

3 结论

(1)溶液温度和封孔时间对封孔后阳极氧化膜的耐蚀性有一定影响,溶液温度升高和适当延长封孔时间都能有效提高封孔后阳极氧化膜的耐蚀性,植酸封孔最佳的溶液温度为90℃,封孔时间为18 min。

(2)封孔后阳极氧化膜呈类似花瓣状形貌,不同于未封孔阳极氧化膜的多孔状形貌。封孔后阳极氧化膜由Al、O、S和C元素组成,与未封孔阳极氧化膜的元素组成相同,且都以Al和O元素为主。封孔后阳极氧化膜具有良好的腐蚀耐久性,能为铝制件提供较长久的防护。