高性能转炉出钢口管砖的开发与应用

2021-08-25蔡长秀雷中兴徐小峰李亚伟朱天彬

蔡长秀 雷中兴 徐小峰 周 辉 李亚伟 朱天彬

1)武钢耐火材料有限责任公司 湖北武汉 430080

2)武汉科技大学 省部共建耐火材料与冶金国家重点实验室 湖北武汉 430081

3)武汉科技大学 高温材料与炉衬技术国家地方联合工程研究中心 湖北武汉 430081

转炉出钢口管砖的使用寿命是衡量转炉连续作业率的一个重要指标,直接影响转炉效率及钢水的质量,在炼钢过程中起着重要作用。因此,提高出钢口管砖的使用寿命对于提高转炉生产效率、降低生产成本具有重要意义。

由于直接受到高温钢水的冲刷和氧化性气氛的氧化,以及频繁的急冷急热作用,出钢口管砖的使用环境相当恶劣,使用寿命低[1]。为了提高出钢口管砖的使用性能,研究者做了大量的工作,如改进出钢口结构、提高原料的品味、调整原料的粒度级配、引入抗氧化剂等。引入抗氧化剂,提高镁碳材料的抗氧化性是最近的热点[2-8],而且复合抗氧化剂效果较明显。除了抗氧化性,其他性能的提高也至关重要。为了进一步优化和提高转炉出钢口管砖的高温使用性能,在前人的研究基础上,拟通过引入复合抗氧化剂、不同碳源来提高材料的高温强度、抗热震性和抗氧化性,以提高出钢口管砖的使用寿命。

1 试验

1.1 原料

试验原料有:大结晶电熔镁砂,w(MgO)≥98.2%,w(SiO2)≤0.6%,粒度为3~1、≤1和≤0.088 mm;鳞片石墨,w(固定碳)≥98%,挥发分≤1.0%(w),粒度≤0.15 mm,并将鳞片石墨造粒处理为造粒石墨或制备成膨胀石墨;Al粉,w(Al)≥99%,粒度≤0.088 mm;工业Si粉,w(Si)≥98%,粒度≤0.045 mm;六硼化钙,w(CaB6)≥99%,粒度≤0.045 mm;热固性酚醛树脂,固定碳含量(w)≥36%。

1.2 试样的制备

以大结晶电熔镁砂、鳞片石墨为主要原料,分别采用Al粉、Al粉+Si粉、Al粉+Si粉+CaB6粉为抗氧化剂,制备出的试样编号分别记为A1、A2、A3,其配比见表1。

在选定的抗氧化剂基础上,进行碳源种类(分别为鳞片石墨、造粒石墨和膨胀石墨)的试验,制备出的试样编号分别记为B1、B2、B3,其配比见表2。按对应配方将原料混合均匀后在150 MPa压力下冷等静压成型,经200℃保温24 h热处理后,加工成相应尺寸的试样用于性能测试。

1.3 性能测试

利用相应标准测定40 mm×40 mm×40 mm试样的显气孔率和体积密度(GB/T 2997—2015)以及常温耐压强度(GB/T 5073—2005);采用三点弯曲法测定25 mm×25 mm×160 mm试样的高温抗折强度(GB/T 3002—2017),测试条件为:埋碳气氛,1 400℃保温30 min;对于抗氧化试验,采用GB/T 13244—1991将干燥处理后的40 mm×40 mm×40 mm试样在空气气氛下于1 600℃处理3 h,用氧化层厚度来表征试样的抗氧化性;采用GB/T 30873—2014油淬5次(ΔT≈1 100℃)的方法来测试试样的抗热震性,测定热震5次前后的常温抗折强度,并计算热震5次后的强度保持率(热震后抗折强度÷热震前抗折强度×100%)。采用场发射扫描电子显微镜(SEM)观察显微结构。

2 结果与讨论

2.1 不同抗氧化剂对试样性能的影响

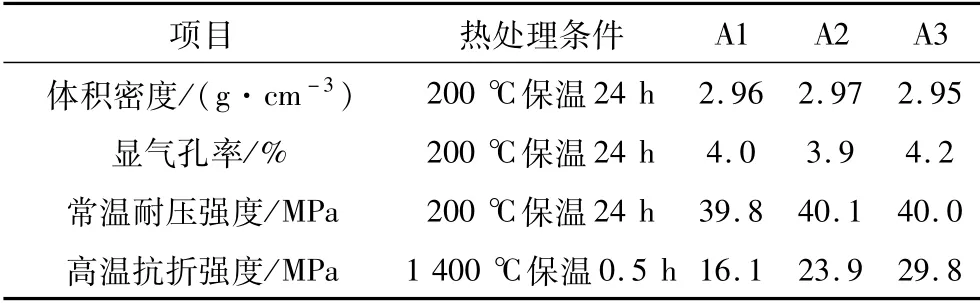

不同抗氧化剂对试样性能的影响见表3。可以看出:三组试样中,体积密度、显气孔率、常温耐压强度差别不大;但高温抗折强度变化明显,试样A1的高温抗折强度最小,试样A3的最大。这是因为在高温条件下,试样A3中加入的CaB6氧化生成熔融B2O3,有很好的流动性,并且与镁砂反应生成硼酸盐共熔体,促进烧结,提高了试样的高温抗折强度。

表3 含不同抗氧化剂试样的性能

在1 600℃保温3 h氧化烧后试样的断面照片见图1,试样A1、A2和A3的氧化层厚度分别为4.2、2.6和2.0 mm。

图1 经1 600℃保温3 h氧化气氛烧后试样的断面图

由图1可以看出,采用复合抗氧化剂的试样A2和A3的抗氧化性能明显优于采用单一Al粉为抗氧化剂的试样A1的,且引入CaB6粉的试样A3的抗氧化性能最佳。这是因为试样A1采用单一Al粉为抗氧化剂,铝粉在中低温时亲氧性较强,在高温下抗氧化能力不足;试样A2中采用Al粉和Si粉的复合粉作为抗氧化剂,弥补了高温下铝粉抗氧化能力的不足,同时Si粉氧化生成的SiO2能堵塞材料气孔,进一步保护碳不被氧化[9];试样A3中抗氧化剂除了Al粉和Si粉外,加入的CaB6粉在1 100℃左右与镁砂反应生成一定量的低熔点硼酸盐共熔体,对碳起防氧化作用[10]。

2.2 不同碳源对试样性能的影响

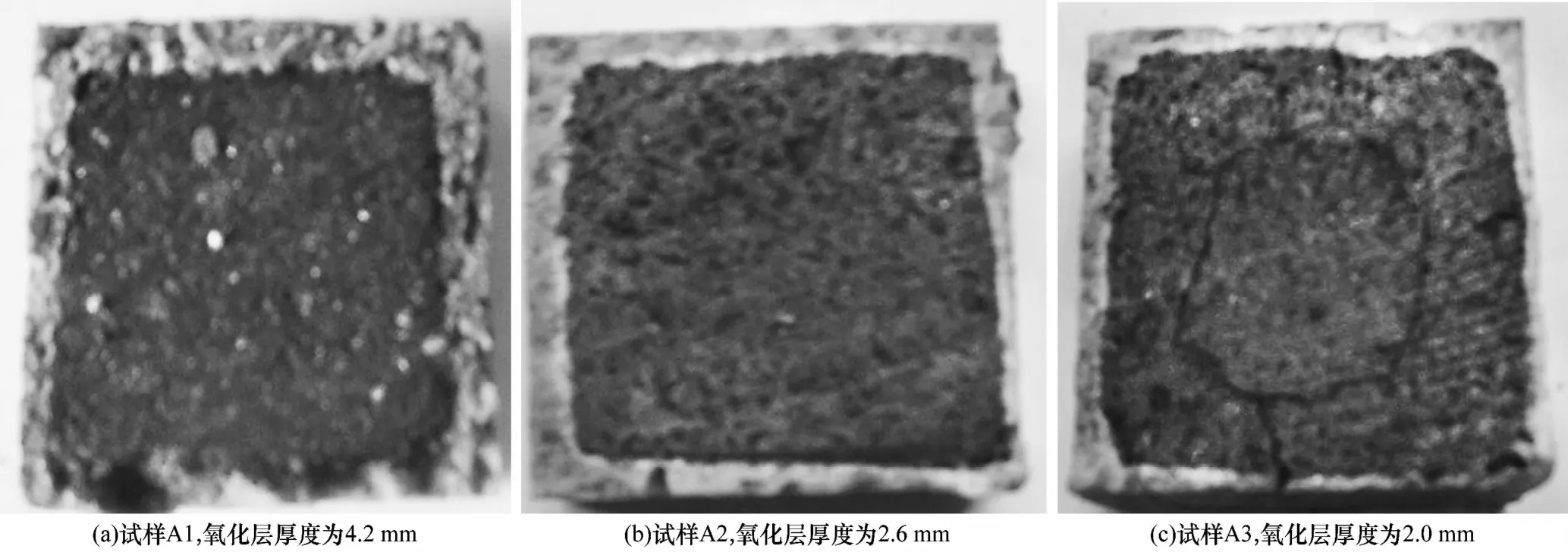

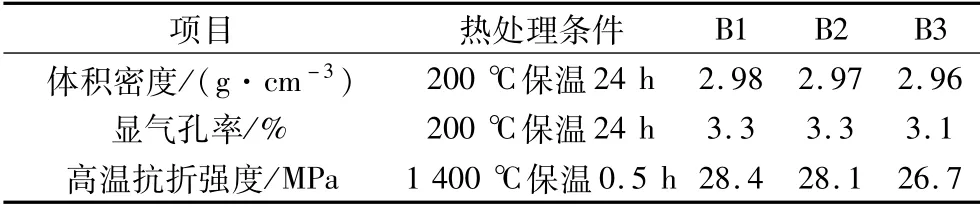

不同碳源对试样性能的影响如表4所示。

表4 含不同碳源试样的性能

由表4可以看出:三组试样显气孔率和体积密度没有明显的变化;在高温抗折强度方面,试样B1和B2的高温抗折强度较高,均在28 MPa左右。

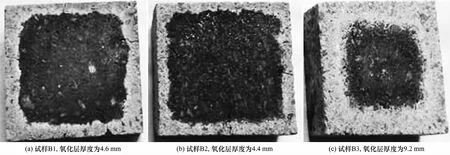

经1 600℃保温3 h氧化气氛中烧后试样的断面照片见图2,试样B1、B2和B3的氧化层厚度分别为4.6、4.4和9.2 mm。可以看出,试样B3(含膨胀石墨)的氧化层最大,试样B1(含鳞片石墨)的次之,试样B2(含造粒石墨)的最小。分析其原因,认为与膨胀石墨具有更多的表面缺陷以及更高的反应活性有关。

图2 经1 600℃保温3 h氧化气氛烧后试样的断面图

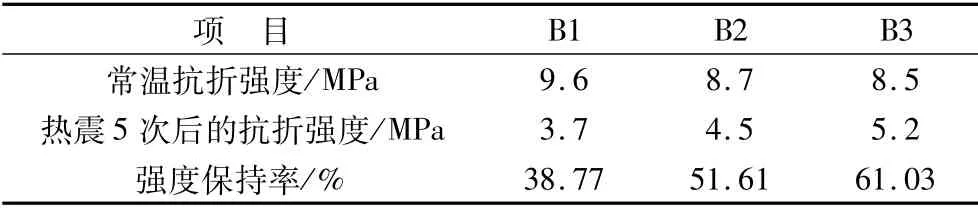

含不同碳源试样经5次热震试验后的抗热震性见表5。

表5 含不同碳源试样的抗热震性

由表5可以看出,热震5次后,试样B1(含鳞片石墨)的抗热震性最差,试样B2(含造粒石墨)的次之,试样B3(含膨胀石墨)的最好。这可能是因为造粒石墨或膨胀石墨的引入导致了镁碳材料的热膨胀系数在成型方向和平行于成型方向的差异减少,使得材料在承受冷热冲击时能够降低其内部的热应力,从而减缓或抑制了裂纹的成核及扩展,最终使得含造粒石墨或膨胀石墨的镁碳试样具有更优的抗热震性。

3 现场应用

基于以上研究工作,选取综合性能最佳的含造粒石墨试样B2的方案制备了转炉出钢口管砖,并于某钢厂转炉试用了3根,使用寿命分别为188次、155次和200次,平均使用寿命181次。而原保产出钢口管砖平均使用次数为125炉次,新研制管砖使用寿命提高了45%。

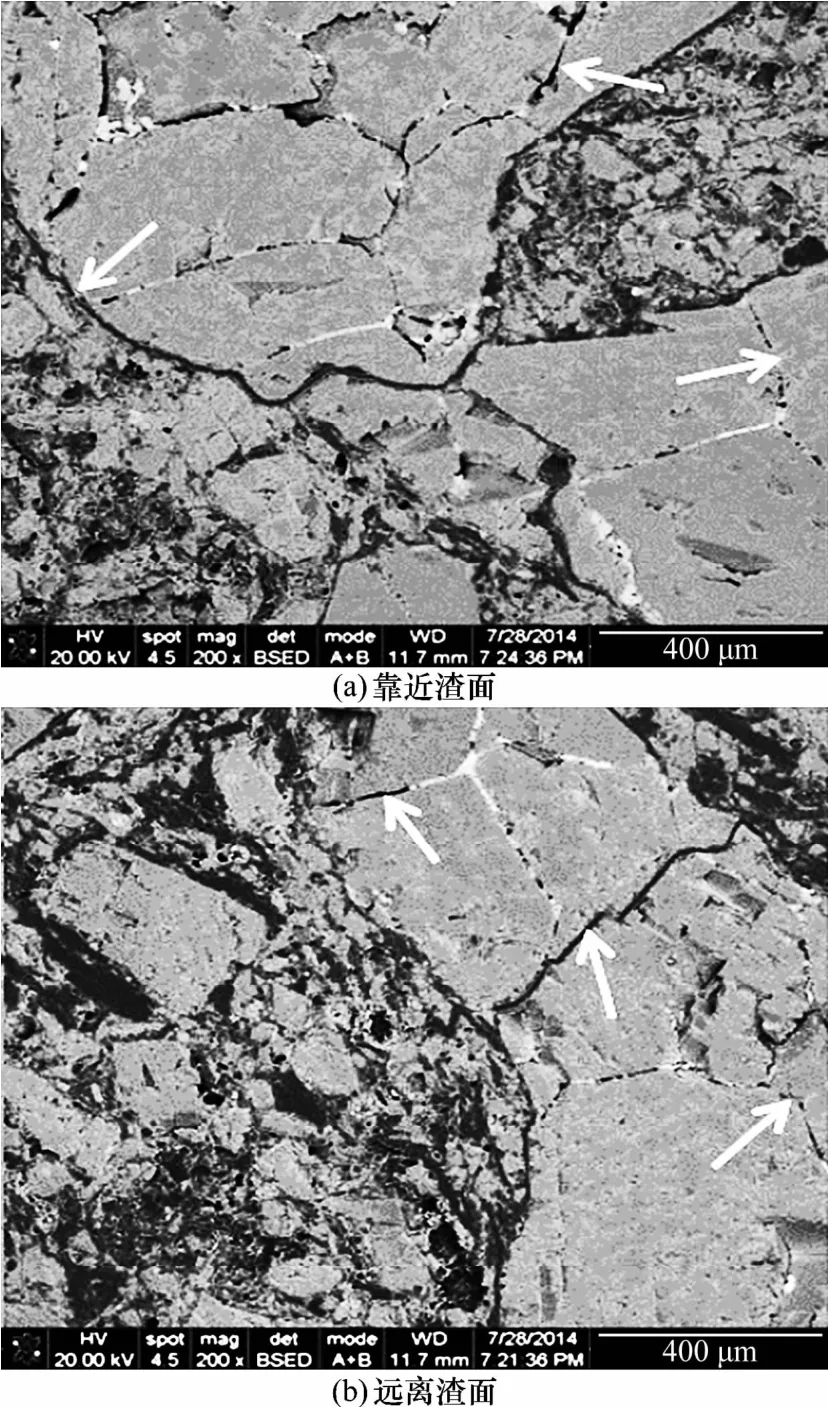

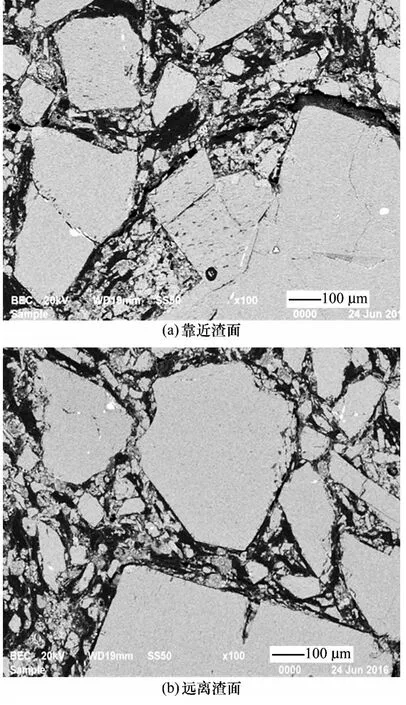

采用扫描电镜观察了原保产管砖和新研制管砖使用后的显微结构,如图4和图5所示。可以发现,原保产管砖在使用后,靠近渣面及远离渣面残砖内部镁砂颗粒均出现了明显的裂纹和破碎,表明使用过程中产生了巨大的热应力而导致试样损坏。新研制产品在使用后,靠近渣面区域内镁砂颗粒因为物相间热膨胀系数的差异产生热应力以致镁砂骨料表面生成较多的裂纹;随着远离渣面方向距离增大,造粒石墨起到吸收和释放热应力的作用,使得试样内镁砂颗粒表面裂纹显著减少,从而赋予了材料更长的使用寿命。

图4 原保产管砖使用后的SEM照片

图5 新研制管砖使用后的SEM照片

4 结论

(1)复合添加Al粉+Si粉+CaB6粉,镁碳出钢口管砖的抗氧化性能、高温抗折强度显著改善。

(2)以造粒石墨作为碳源有利于镁碳出钢口管砖的抗热震性和抗氧化性的提高;而膨胀石墨的添加虽提高了镁碳出钢口管砖的抗热震性,但降低了材料的抗氧化性。

(3)综合考虑镁碳出钢口管砖的高温强度、抗热震性和抗氧化性,添加造粒石墨和Al粉+Si粉+CaB6粉复合抗氧化剂的镁碳出钢口管砖具有最优的综合使用性能,并在某钢厂转炉应用,平均使用寿命181次,比之前提高了45%,效果良好。