含磷高铬砖在水煤浆气化炉上的损毁分析

2021-08-25孙红刚李红霞耿可明闫双志杜一昊赵世贤

孙红刚 李红霞 耿可明 闫双志 杜一昊 王 晗 赵世贤

1)中钢集团洛阳耐火材料研究院有限公司 先进耐火材料国家重点实验室 河南洛阳 471039

2)中钢洛耐科技股份有限公司 河南洛阳 471000

煤气化是煤炭高效清洁利用的关键技术,气化炉作为其核心设备,担负着在高温、高压下将含碳原料转化为可燃气体的功能[1-2]。水煤浆气化炉炉内温度1 300~1 600℃,压力2.0~8.7 MPa[3],煤气化产物主要为以CO和H2为主的气体和以CaO-SiO2-Al2O3-FeO等为主的熔渣[4-5]。高铬砖(Cr2O3-Al2O3-ZrO2)因其高温性能好、抗渣侵蚀性强,是水煤浆气化炉的主流内衬耐火材料[6-8]。受炉内高速运动的气流和熔渣的侵蚀、渗透、冲刷以及操作中的温度波动[9],炉衬耐火材料厚度逐渐减薄,低于安全设计厚度须停炉拆除和更换。以GE气化为主流的水煤浆气化炉筒体部位炉衬耐火材料寿命8 000~12 000 h[10-12],炉衬耐火材料更换费时、费力、费钱,严重制约了气化炉的长周期高效运行。

气化炉运行时为高温高压密闭环境,炉衬耐火材料的损毁无法实时监控和测量。常通过对最终拆除残砖厚度的测量来计算平均蚀损率[13-14],无法反映气化过程中耐火材料的损毁特征。Kwong等[15]认为气化炉内因耐火砖剥落损毁速率呈脉冲式变化,绘制了炉衬耐火材料阶段损毁速率设想图,但缺乏实际验证。为减少剥落损毁的影响,含磷酸盐的高铬砖(Cr2O3-Al2O3-P2O5-ZrO2)经过实验室的测试评价具有更为优良的抗熔渣渗透性[16-19],预测其作为炉衬替代常规Cr2O3-Al2O3-ZrO2砖可提升水煤浆气化炉炉衬寿命。但目前工业试用研究还未有全周期试用结果的报道[20-21]。本工作中将制备的含磷酸盐高铬砖用于水煤浆气化炉,记录并分析了其在一个完整运行周期内的损毁,结合对用后砖的SEM 和XRD分析,研究了含磷酸盐高铬砖在气化炉中损毁速率的特征以及其延长气化炉寿命的机制,为气化炉耐火材料的预测寿命和产品性能改进提供参考。

1 试验材料和方法

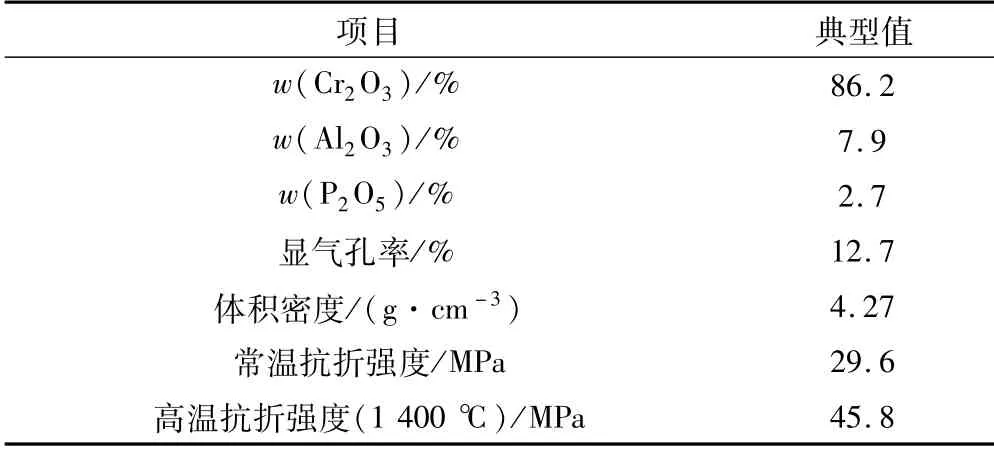

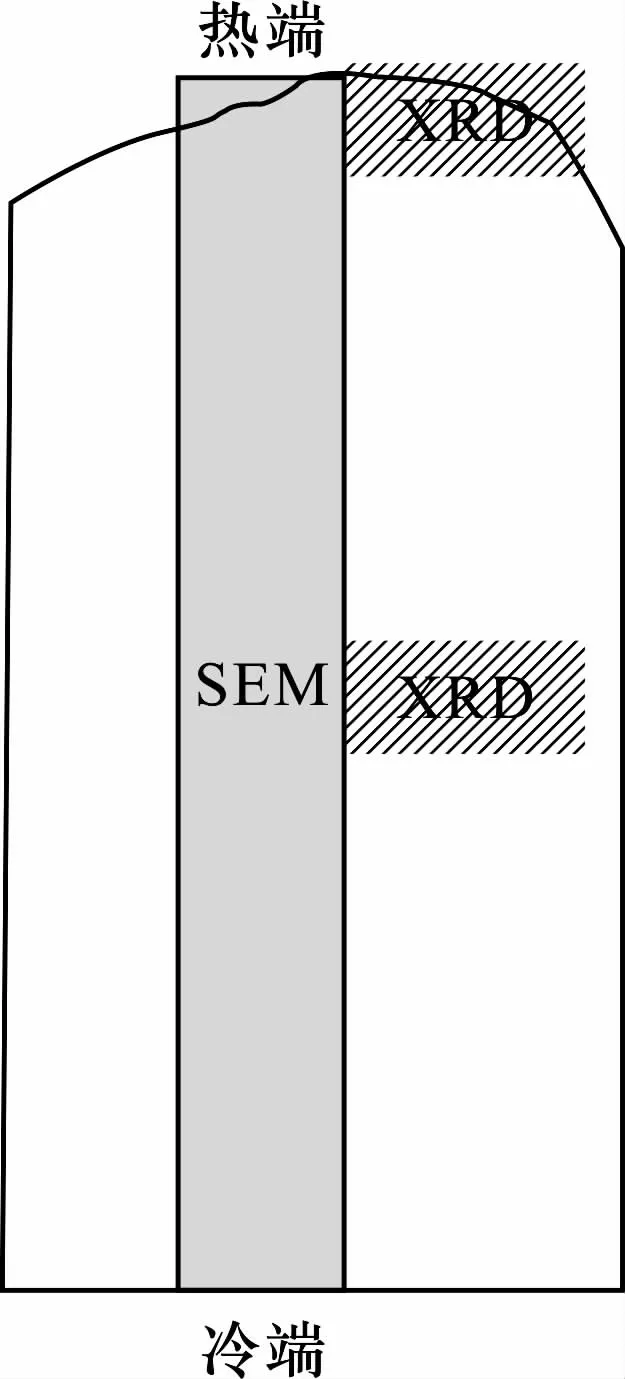

含磷酸盐的高铬砖(Cr2O3-Al2O3-P2O5-ZrO2)由中钢集团洛阳耐火材料研究院生产,其物理化学指标如表1所示。该耐火砖作为全套内衬,砌筑于上海某公司GE水煤浆气化炉。每运行2 000~3 000 h停炉检修,期间进入气化炉内测量不同部位炉腔直径,用公式(1)计算耐火砖的厚度:

表1 含磷酸盐高铬砖的理化指标Table 1 Chemical composition and physical properties of phosphate containing high chrome bricks

式中:D0、Di分别为气化炉炉膛原始直径和损毁后从上往下数第i层处的直径,mm;δ0、δi分别为气化炉筒体扇面形砖的原始厚度和损毁后从上往下数第i层砖的厚度,mm。

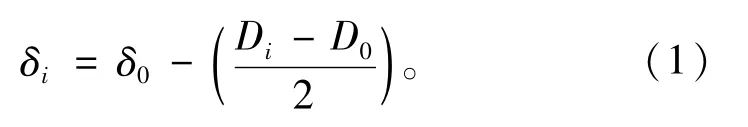

本试验中选取的测试点位置为气化炉内直筒段的从上往下数第10层、第20层和第30层砖。根据该台气化炉运行记录,正常运行温度以1 450℃计,短暂停车后炉膛温度以800℃计,长检修停车后炉膛温度以25℃计。此外,根据运行记录绘制了该气化炉全周期内炉膛温度随时间变化的曲线,如图1所示。

图1 气化炉运行周期内炉膛温度的变化Fig.1 Temperature variation curve of gasifier hearth during running cycle

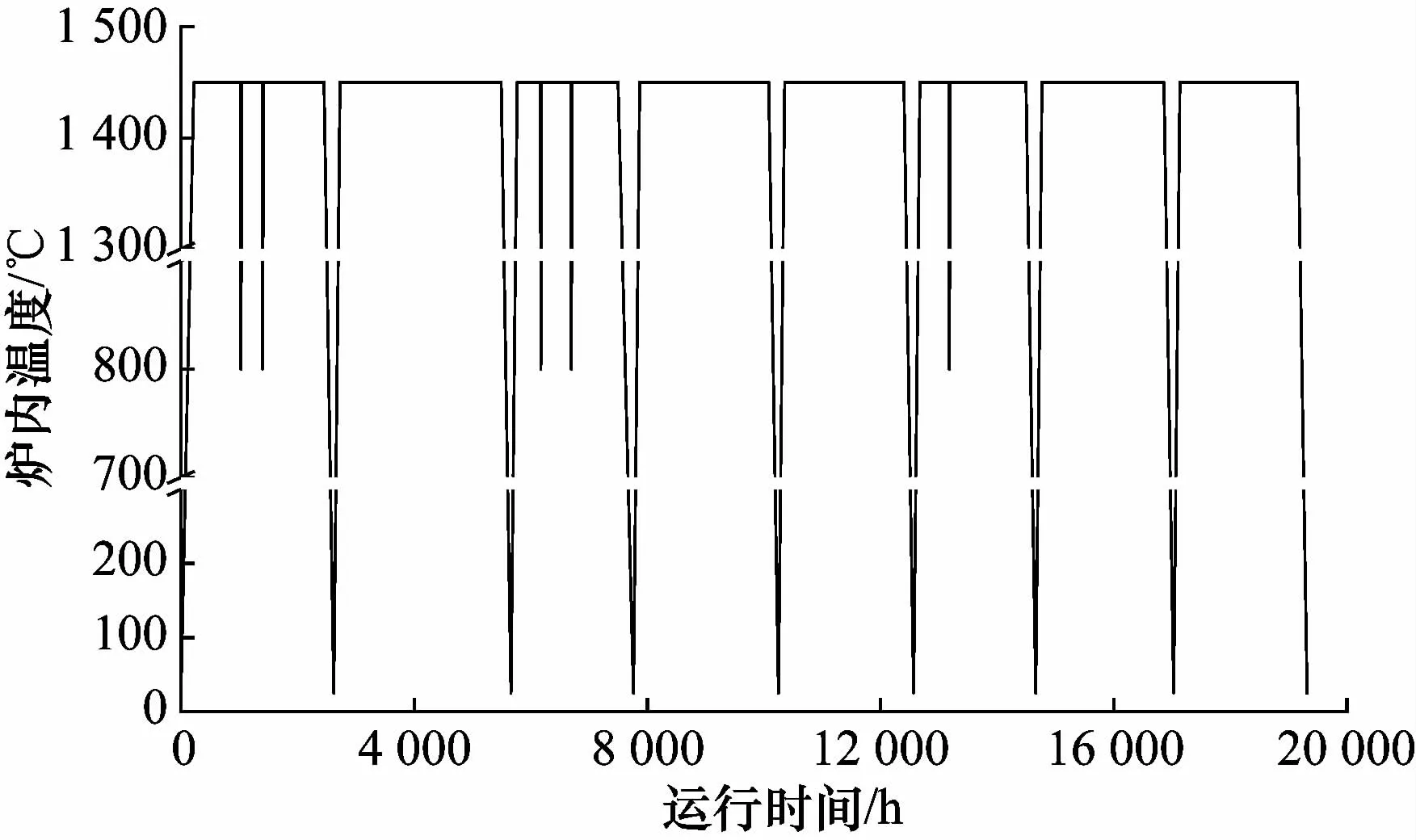

气化炉累计运行16 800 h后停炉拆除耐火砖,取第10层残砖沿径向垂直切开,其剖面示意图如图2所示。分别采用扫描电子显微镜、能谱分析仪和X射线衍射仪对砖中特定区域进行显微结构、成分和相组成分析。

图2 残砖剖面及SEM和XRD取样部位示意图Fig.2 Residual bricks cross section and position of analytical sampling for SEM and XRD

2 结果与讨论

2.1 高铬砖在气化炉运行中不同阶段的损毁速率

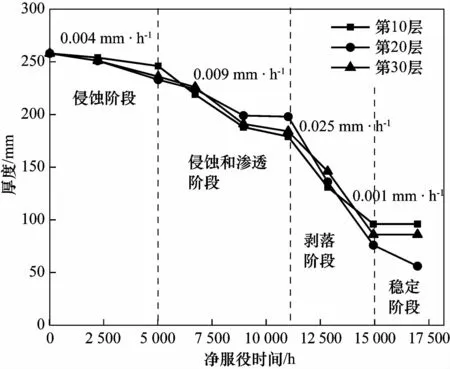

含磷酸盐高铬砖砌筑于国内某GE水煤浆气化炉并投入运行,3年后停炉拆除更换内衬,筒体部位耐火砖累计运行16 800 h,共停炉8次。与同厂相邻气化炉同一时期筒体部位常规高铬砖炉衬约12 000 h的寿命相比,采用含磷酸盐高铬砖的炉衬(筒体部位)寿命提升了30%以上。该气化炉筒体部位含磷酸盐高铬砖在气化炉运行中的厚度随运行时间的变化如图3所示。该曲线中横坐标表示的时间与图1有所区别,是去除了停炉升降温等操作后的气化炉正常运行的纯时间。从图3中可以看出,炉衬耐火材料的损毁是非匀速的,可根据损毁速率不同将其分为4个阶段:在运行初期的5 000 h,耐火材料损毁十分缓慢,损率速率仅为0.004 mm·h-1;在运行的5 000~11 000 h阶段,耐火材料的损毁速率升高到约0.009 mm·h-1;在运行的11 000~15 000 h阶段,耐火材料出现了十分严重的损毁,损毁速率达0.025 mm·h-1;在运行大于15 000 h的阶段,耐火材料表现出了极低的损毁率,厚度几乎未发生变化。总体来看,其损毁速率表现为前期慢,中期快,后期又慢的特点。

图3 气化炉运行不同阶段内衬高铬砖的厚度变化Fig.3 Thickness of lining brick in different operation stages

结合图1中运行过程中炉内的温度变化,在运行初期的5 000 h,气化炉共短暂停车2次,停炉2次;在运行的5 000~11 000 h阶段,气化炉共短暂停车2次,停炉3次;在运行的11 000~15 000 h阶段,共短暂停车1次,停炉2次;在运行大于15 000 h的阶段,中间未停车,持续运行至最终的炉衬耐火材料更换。综合图1和图3的结果可看出,炉衬耐火材料的损毁速率变化与气化炉运行中的开停车次数无对应关系。可见,通过宏观的炉温变化暂无法解释炉衬耐火材料的损毁。

2.2 用后砖的物相组成和显微结构

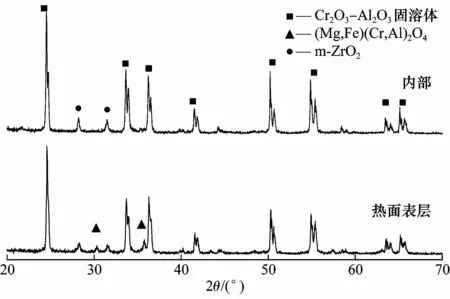

图4为从气化炉上拆除的含磷酸盐高铬砖热面表层和内部的XRD图谱。可以看出,无论砖表层还是内部,其矿物相均为铝铬固溶体和单斜氧化锆;但热面附近还有少量的尖晶石相。

图4 气化炉用后高铬砖表层和内部的XRD图谱Fig.4 XRD spectra of high chrome bricks from hot face and inner part

图5为从气化炉上拆除的含磷酸盐高铬砖热面附近的SEM照片。图5(a)中热面表层点1处的能谱分析结果为含有Cr、Al、Fe、Mg、O,判断为(Mg,Fe)2O·(Cr,Al)2O3复合尖晶石,与常规高铬砖侵蚀后表面产物一致[22-24]。从图5可以看出,砖表面黏附一层熔渣,熔渣与耐火砖的反应界面较为清晰,熔渣向耐火材料内部渗入。熔渣渗入了由铝铬固溶体(标记为“SS”)和氧化锆(标记为“Z”)构成的耐火材料基体中。还观察到热面附近的残渣多以无定形玻璃相存在,因而在XRD中未检出;砖体内部及表层也均未检出含磷酸盐的物相,表明磷酸盐可能在高铬砖中以非晶态存在。

对图5(b)中熔渣进行EDS分析,发现其主要组分为SiO2、CaO、Al2O3、MgO、Na2O、Fe2O3等,其中w(Cr2O3)=0.30%,w(P2O5)=0.46%。可见高铬砖中的铝铬固溶体与熔渣反应,少量溶解到了渣中。SEM照片中也可看出铝铬固溶体因溶解到渣中,其颗粒边角变得更为圆润。砖中未发现其他含磷结晶相,而渣中P2O5的含量远低于该含磷酸盐高铬砖的初始含量,推测磷酸盐在该条件下发生分解,磷元素可能以P2O5和P2O3气体逸出[25-26]。常规Cr2O3-Al2O3-ZrO2砖用后残砖的显微结构分析发现,在热面附近的耐火材料反应层中存在厚度约1 mm的不含ZrO2的区域[22,27-28],而本工作中未发现不含ZrO2的区域。

图5 高铬砖热面附近的SEM照片Fig.5 SEM photographs of areas near hot face of high chrome brick

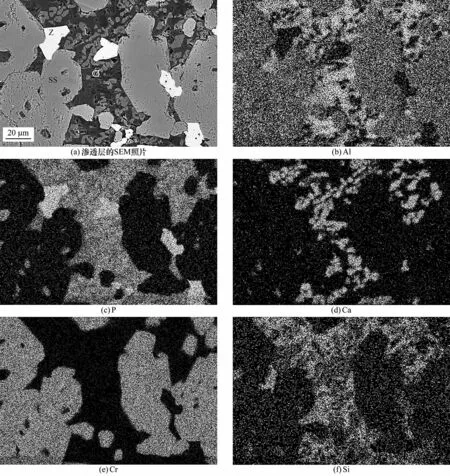

图6为砖体内部距反应层60 mm区域的显微结构照片和元素的面扫描。从SEM照片可看出,铝铬固溶体(标记为“SS”)为骨架的耐火材料内部渗入了玻璃相(标记为“G”)。结合元素的面扫描结果,可判断该玻璃相主要为CaO-Al2O3-P2O5-SiO2。该玻璃相中的Al2O3、P2O5成分来自高铬砖中,CaO、SiO2等成分则来自渣中。SEM分析发现熔渣向该耐火材料内部渗透的深度约100 mm,EDS分析发现渗入玻璃相除砖中物质外主要是渣中CaO和SiO2等成分,且CaO、SiO2的含量随渗入深度的增大而降低,与常规高铬砖的一致[29-32]。

图6 渗透层的SEM照片及主要元素的面分布Fig.6 SEM photos of penetration layer and EDS analysis

沿气化炉筒体径向从热面每隔5 mm对残砖中基质部分进行EDS元素面扫描,其中SiO2和P2O5的分布如图7所示。可以看出,随渗透深度增大,SiO2逐渐减少,P2O5逐渐增大,二者含量之和接近某一定值,这一结果在文献[33]中也有类似出现。SiO2和P2O5是玻璃中主要的网络形成体,与渣中CaO、Na2O、Al2O3等形成硅酸盐玻璃和磷酸盐玻璃。SEM分析还表明:渗入渣中发现了硅酸盐玻璃相,渗透层中发现了磷硅酸盐玻璃相。结合图7的结果分析,在含磷酸盐的高铬砖中,磷酸盐玻璃相优先占据了铝铬固溶体的晶粒间,致使以硅酸盐玻璃为主的熔渣渗入砖基体内部变得更加困难,可能是含磷酸盐高铬砖抗熔渣渗透性提高的原因。

2.3 含磷酸盐高铬砖在气化炉中的损毁机制

结合SEM分析结果,可将该炉衬耐火材料的全生命周期分为4个阶段:1)0~5 000 h为侵蚀阶段,该阶段主要为熔渣对耐火材料的溶解,由于氧化铬在渣中具有极低的溶解度,因而该阶段损毁速率低;2)5 000~11 000 h为侵蚀和渗透阶段,该阶段耐火材料继续向渣中溶解,同时还伴随着熔渣向砖中的渗透,损毁速率有所增大;3)11 000~15 000 h为剥落阶段,经过上一阶段渣的持续渗透,砖中靠近热面形成了较厚的渗透变质层,在温度波动和重力场的作用下,变质层成片剥落,因而该阶段炉衬厚度快速变薄,损毁速率倍增;4)>15 000 h为稳定阶段,变质层剥落后新裸露的砖层具有类似于原始耐火材料的组成和结构,抗渣侵蚀性、抗热震性以及抗渣渗透性好,因而该阶段炉衬厚度基本维持稳定,损毁速率低。无论是常规Cr2O3-Al2O3-ZrO2砖[10,22,34]还是含磷酸盐的Cr2O3-Al2O3-P2O5-ZrO2砖,其在气化炉中的损毁都经历着侵蚀—渗透—剥落—再侵蚀这样循环的阶段。对于含磷酸盐的高铬砖,由于其抗熔渣渗透性的提高,渗透速率变慢,减缓了变质层的形成,表现为以侵蚀和渗透的第2阶段的运行时间延长,从而延长了炉衬耐火材料的整体寿命。

3 结论

(1)对气化炉运行中各阶段炉衬厚度的测量结果分析表明:气化炉运行中炉衬耐火材料在全生命周期的损毁是非匀速的,表现为“前后慢,中间快”,损毁速率复合“S”曲线。

(2)对用后砖的SEM和XRD分析结果表明,熔渣的侵蚀和渗透导致了耐火材料向渣中的溶解和显微结构的改变,高铬砖中自身存在的磷酸盐玻璃抑制了以硅酸盐玻璃为主的熔渣的渗透。

(3)气化炉内耐火材料的损毁经历“侵蚀—侵蚀+渗透—剥落—侵蚀……”等阶段的循环过程,含磷酸盐高铬砖延缓渗透过程,延长了“侵蚀+渗透”损毁阶段的时间,从而提高了气化炉内衬的寿命。