碳化硅浇注料抗高温水蒸气氧化性能研究

2021-08-25石会营王佳平吴吉光黄志刚秦红彬

石会营 王佳平 吴吉光 黄志刚 秦红彬

中钢集团洛阳耐火材料研究院有限公司 河南洛阳 471039

垃圾焚烧发电是当前世界各国对生活垃圾进行无害化、资源化处理的最有效手段[1]。生活垃圾焚烧炉的主流炉型为炉排式焚烧炉,市场占比70%以上[2]。我国炉排炉第一烟道主要选用SiC质浇注料或可塑料,平均寿命只有8~12个月。炉排炉第一烟道工作温度为800~1 100℃。因生活垃圾含水量高,高温蒸汽氧化是SiC质耐火材料损毁的重要原因[3]。

在本工作中,设计了两种不同SiC含量的浇注料,研究了它们在1 000℃水蒸气中的抗氧化性能。

1 试验

试验原料有:5~3 mm的电熔白刚玉颗粒;≤2.5 mm的碳化硅颗粒;≤0.065 mm 的碳化硅细粉,w(SiC)>97.5%;d50=3.51μm的活性氧化铝微粉,w(Al2O3)=99.75%,w(R2O)=0.01%;d50=0.14 μm的二氧化硅微粉,w(SiO2)=96.5%,w(R2O)=1.09%;纯铝酸钙水泥(Secar71),w(Al2O3)=69.5%,w(CaO)=29.3%。

按表1配料,加水5.0%(w)搅拌均匀,振动浇注成40 mm×40 mm×160 mm的试样,自然养护24 h后脱模,在110℃烘干24 h,在1 000℃保温3 h热处理。

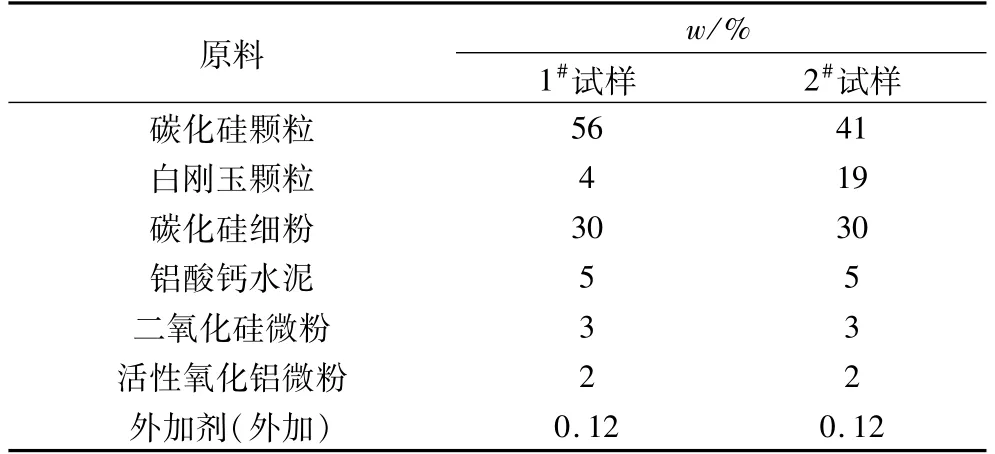

表1 试样的配料组成Table 1 Compositions of specimens

从热处理后试样上切取40 mm×40 mm×50 mm的试样,按照ASTM C-863的方法,在1 000℃、32 kg·m-3·h-1水蒸气条件下分别保持100、200、300、400和500 h进行氧化试验。检测试样氧化前后的质量、体积、常温耐压强度(GB/T 5072—2008)以及体积密度和显气孔率(YB/T 5200—1993)。分别采用XRD和SEM分析试样氧化前后的物相组成和显微结构。

2 结果与讨论

2.1 试样外观的变化

氧化500 h后试样的照片见图1。1#试样表面出现了较长的裂纹,左侧试样膨胀明显;2#试样表面有不规则裂纹,中间试样膨胀明显,左侧试样出现缺角。

图1 试样氧化500 h后的照片Fig.1 Appearance of specimens after 500 h oxidation

2.2 体积、质量、致密度和常温强度的变化

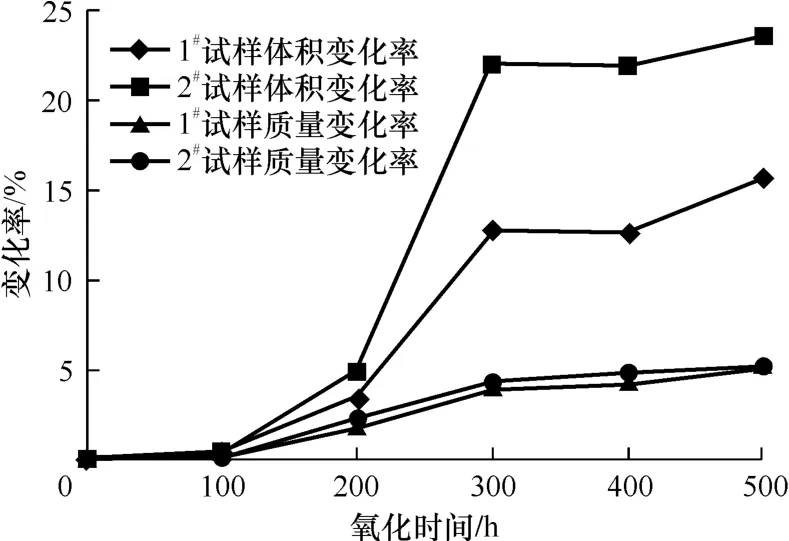

氧化不同时间后试样的体积变化率和质量变化率见图2,体积密度和显气孔率见图3。

图2 试样氧化不同时间后的体积变化率和质量变化率Fig.2 Volume and mass change rate vs oxidation duration

图3 试样氧化不同时间后的体积密度和显气孔率Fig.3 Bulk density and apparent porosity vs oxidation duration

由图2和图3可以看出:1)随着氧化时间的延长,两种试样的质量变化率、体积变化率和显气孔率均呈增大趋势,体积密度呈减小趋势;但在300~500 h段的变化均较小。2)氧化时间相同时,两种试样的质量变化率差别很小。1#试样的体积变化率和显气孔率在0~200 h段均略小于2#试样的,在300~500 h段则显著小于2#试样的;体积密度的对比情况与显气孔率的相反。3)氧化500 h后,1#试样和2#试样的质量变化率分别为5.28%和5.22%,体积变化率分别为15.64%和23.68%。

氧化不同时间后试样的常温耐压强度见图4。可以看出:随着氧化时间的延长,两种试样的常温耐压强度均呈减小趋势,但在300~500 h段变化较小;氧化时间相同时,1#试样的常温耐压强度大于2#试样的,尤其在300~500 h氧化阶段;氧化500 h后,1#试样和2#试样的常温耐压强度减小率分别为75.8%和91.1%。

图4 氧化不同时间后试样的常温耐压强度Fig.4 Cold crushing strength vs oxidation duration

2.3 物相组成和显微结构的变化

氧化前及分别氧化300和500 h后试样的XRD图谱见图5,除SiC以外的各物相的定量分析结果见表2。

图5 氧化前及氧化不同时间后1#试样和2#试样的XRD图谱Fig.5 XRD patterns of specimens before and after oxidation

由图5和表2可看出:随着氧化时间从0到300 h再到500 h,两种试样的二铝酸钙(CA2)相逐渐消失,刚玉含量逐渐减少,钙长石(CAS2)和方石英相逐渐增多;它们的合量也呈增多趋势,表明碳化硅含量逐渐减少。

表2 氧化前及氧化不同时间后试样中除SiC以外的物相含量Table 2 Phase composition except SiC of specimens before and after different oxidation durations

1#试样氧化前及氧化500 h后的显微结构照片见图6。可以看出:氧化前试样结构比较致密,骨料与基质结合紧密。氧化500 h后,试样中出现了较多圆形气孔,骨料与基质间出现缝隙;放大后发现,基质中碳化硅细粉小颗粒边缘变光滑,可见发生了明显的氧化。

图6 1#试样氧化前及氧化500 h后的显微结构照片Fig.6 Microstructure of specimen 1#before and after 500 h oxidation

2#试样氧化前及氧化500 h后的显微结构照片见图7。可以看出:氧化前试样结构比较致密,骨料与基质结合紧密。氧化500 h后,试样中圆形气孔增多,碳化硅骨料和白刚玉骨料与基质间均出现较宽的缝隙;放大后发现,基质中碳化硅细粉小颗粒边缘变光滑,可见发生了明显的氧化。

图7 2#试样氧化前及氧化500 h后显的微结构照片Fig.7 Microstructure of specimen 2#before and after 500 h oxidation

2.4 分析讨论

在1 000℃水蒸气中,SiC发生氧化反应:

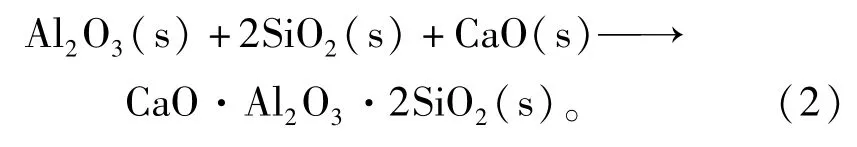

试样中的Al2O3微粉、SiO2微粉和氧化产物SiO2与铝酸钙水泥中的CaO发生反应:

根据以上反应式和各物质的真密度[4-6]计算可知:1 mol SiC与2 mol H2O按反应(1)氧化成1 mol SiO2(以方石英计),其质量变化率和体积变化率分别为50%和115.5%;1 mol Al2O3和2 mol SiO2(以方石英计)与1 mol CaO按反应(2)反应生成1 mol CaO·Al2O3·2SiO2(钙长石,CAS2),其质量不变,体积变化率约为4.92%。由此可知:碳化硅的氧化是导致本试验中试样氧化后质量增大的唯一原因和体积增大的主要原因;根据质量增大率可以判断碳化硅的氧化程度,根据质量增大率的变化速率可以判断碳化硅的氧化速率。因此,由图2可知:在0~300 h氧化阶段,两种试样中碳化硅的氧化速率均呈逐渐增大的趋势;在300~500 h氧化阶段,碳化硅的氧化速率均很小。这可能是因为,氧化300 h后,碳化硅颗粒表面的SiO2层已达到一定厚度,阻碍了水蒸气和CH4的扩散。由于本试验中氧化时间间隔设计很长(100 h),图2未能反映出氧化速率减小阶段。

根据1#试样和2#试样的SiC含量(w)分别为85%和70%及氧化500 h后的质量变化率分别为5.28%和5.22%计算可以得出:1#试样和2#试样中碳化硅的氧化程度分别为12.42%和14.91%,2#试样中碳化硅的氧化程度和氧化速率略大于1#试样的。这可能是因为:2#试样中的显气孔率略大于1#试样的,水蒸气更容易扩散进入试样内部;2#试样中的碳化硅比1#试样的少,在同样的水蒸气气氛中,水蒸气量与碳化硅量的比值比1#试样的略大。

两种试样基质料中均有铝酸钙水泥和二氧化硅微粉。在1 000℃氧化过程中,它们反应生成低熔点物钠钙硅。由于低熔点物钠钙硅的热膨胀系数(8~10×10-6℃-1)[7]比SiC的(4.4×10-6℃-1)[8]和α-Al2O3的(5.4×10-6~6.6×10-6℃-1)[8]大,在氧化试验结束后从1 000℃降至常温的过程中,因基质与骨料的收缩不同,导致试样中出现裂纹。随着氧化时间的延长,反应生成的低熔点物钠钙硅增多,裂纹也随之增多,变长,变宽。从烧结角度考虑,随着氧化时间的延长,试样的气孔率会逐渐减小。可能因为裂纹导致的气孔率增大超过了烧结导致的气孔率减小,因此试样的显气孔率随氧化时间的延长而增大。

试样的常温耐压强度主要受试样的气孔率和裂纹控制。气孔率越大,裂纹越多越长越宽,则常温耐压强度越小。

3 结论

(1)在0~300 h氧化阶段,碳化硅的氧化速率呈增大趋势;在300~500 h氧化阶段,碳化硅的氧化速率很小。

(2)SiC含量(w)为71%的试样的氧化速率比SiC含量(w)为86%的试样的略大。

(3)随着试样中碳化硅氧化程度的增大,氧化后试样的显气孔率呈增大趋势,体积密度和常温耐压强度呈减小趋势。