计算机辅助装配系统在制动夹钳单元 生产工艺中的应用

2021-08-24陈钦成

陈钦成

(广东国通克诺尔轨道车辆系统设备有限公司,江门 529100)

计算机辅助装配(Computer-Aided Assembling,CAA) 系统的主要作用是在装配过程中通过可编程逻辑控制器(Programmable Logic Controller,PLC)对整个装配工艺进行控制和管理。制动夹钳单元的结构复杂,由上百个零部件组成,其装配过程涉及上百道工序。如何在批量生产的情况下保障产品的装配质量,是企业面临的难题。传统的装配工艺一般是工艺工程师将生产步骤通过文字和图片的方式记录在纸介质上,然后对工人进行培训指导,待工人熟练掌握产品生产流程后再进行产品批量生产,并在生产过程中手动记录相关的质量数据。这样的装配工艺虽然满足产品生产要求,但是生产周期长、制造成本高且装配效率低,同时产品质量高度依赖工人的熟练水平。为了改变此种情况,可以充分利用CAA系统,将制动夹钳的装配过程变为CAA内的标准化生产步骤,再用系统软件和硬件识别技术减少组装过程中的质量问题,构建起可视化的装配界面,保证工艺具有可读性和指导性,使产品质量达到标准要求。

1 制动夹钳装配工艺中存在的问题

1.1 装配过程管控不足

目前的装配工艺过多地依赖操作者的技能水平。从产品试制到批量生产阶段,工人在接受工艺文件理论培训后,在现场跟班过程中不断实操练习产品装配内容,直至其生产的产品满足相应的工艺要求。这种方式很难使工人在短时间内掌握装配方法,且不同的操作者对工艺文件中的内容会有不同的理解,当工人生产过程与工艺要求不一致时,往往无法及时管控,只能等待后续检出生产问题,从而增加了产品返工率,且不能很好地保证产品质量。

1.2 工艺可视化程度低

应用传统工艺时,装配信息只能够通过文字方式表达,使得可理解性明显不足[1]。工人在实际装配产品时,一般凭借其经验进行操作,无法实时对照二维图纸和实物照片等直观的可视内容进行检查。特别是对于复杂的零部件装配关系和关键质量控制点,一旦操作过程有疏忽,很容易产生疏漏,且问题无法主动反馈[2]。

1.3 数据管理效率低

制动夹钳装配过程需要记录产品信息、装配人员信息以及关键工艺步骤等数据,以便全面准确地反映生产操作过程和产品质量情况。装配工序多,涉及数据量大,导致装配过程中数据记录花费大量时间,且要配置人员互检相关数据,防止出现纰漏。数据记录工作既增加了工作时间,也增加了人力资源负担。当交货产品发生问题时,还需要花费大量的时间追溯产品生产数据。整个问题处理过程时间较长,无法及时统计和处理出现问题的产品[3]。

2 CAA系统的架构

2.1 CAA系统的组成

针对上述问题,CAA系统以工具采集的终端信息为输入,以系统内置的标准化工艺步骤为约束,保证装配流程的标准化,最终输出包含关键装配信息的生产报表,有效管理生产数据。CAA系统组成示意图如图1所示,主要分为工具、功能及界面层3个模块。工具模块由指纹机、扭力装置、功能按钮和工具选择器等信息采集部件构成,主要负责将采集的人员信息、扭力、角度值及工具工装使用信息等数据传输至功能模块。功能模块由电脑硬件和内嵌CAA软件组成,负责存储和管理系统运行过程中产生的各种数据,以及监控装配工艺过程是否符合要求。电脑硬件预留了与PDM、MES、QMS等系统相匹配的接口,可以从指纹机、扭力装置及其他配套硬件上读取数据,并将输出信号反馈至其他硬件。CAA软件可以编辑和管理装配工艺,将整理数据输入记表格,生成生产报表。界面层,即人机交互界面,可以通过电脑屏实时呈现当前工艺步骤、操作人员以及工艺内容等信息。当操作步骤出现错误时,能及时提醒操作者进行处理,信息简单易懂,方便了解当前内容。

2.2 CAA系统原理

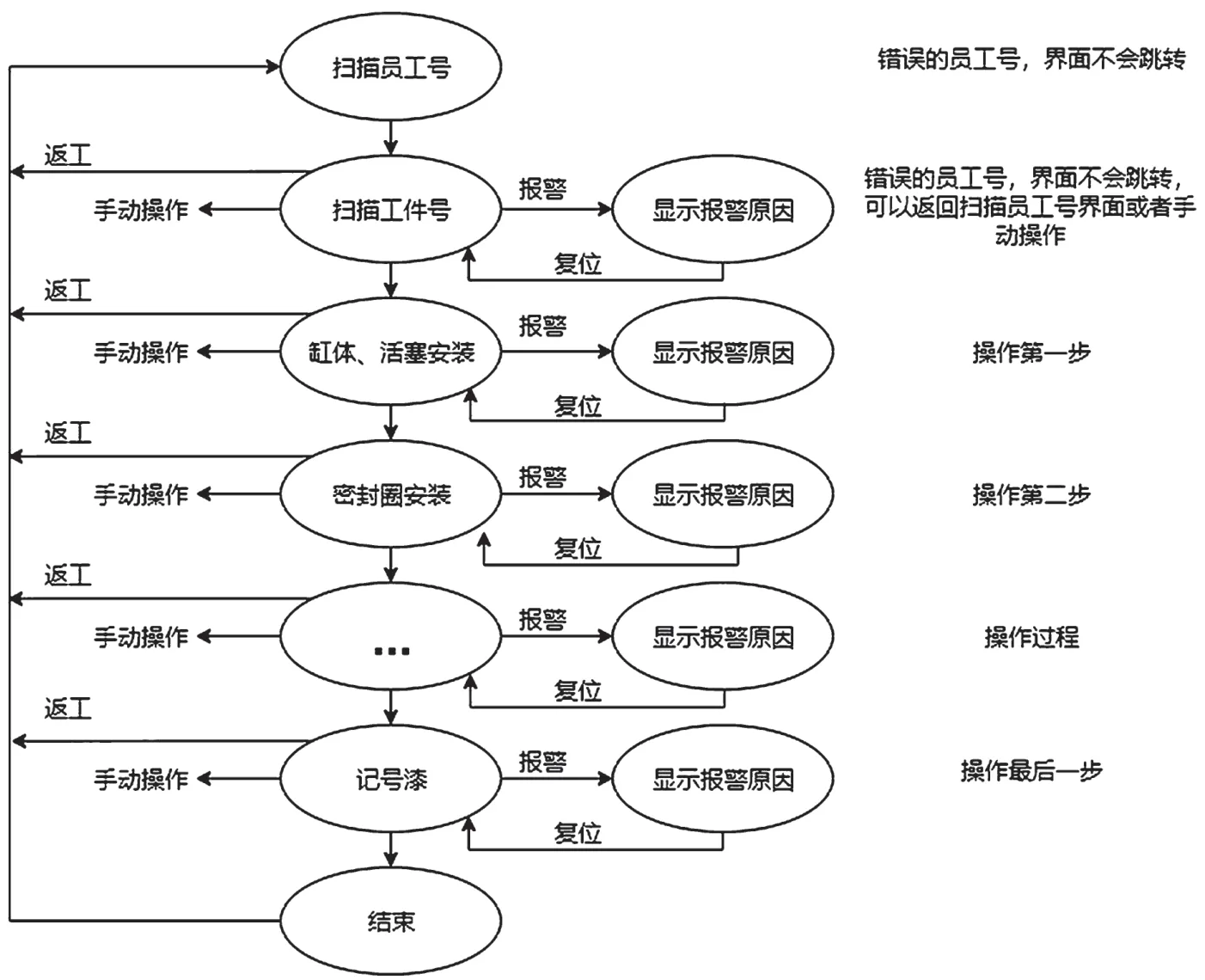

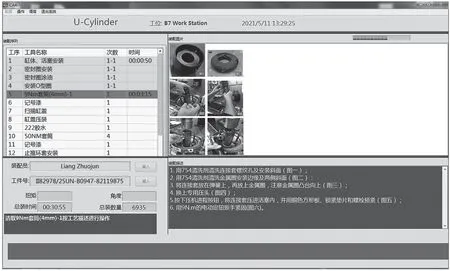

为了实现制动夹钳装配的标准化,CAA系统按装配过程的特点分为一个个步骤。只有按照系统提示的步骤完成操作,才可以转入下一个操作步骤,且每个步骤均遵循不正确不放行的原理。以制动夹钳壳体装配为例,缸体在CAA系统控制下的工作原理如图2所示,具体的人机交互显示界面如图3所示。根据壳体装配顺序,它包括缸体、活塞安装、密封圈安装以及密封圈涂油等16个步骤。工人进行装配时,从扫描工号开始直至装配结束,每一个工步都由CAA系统判断是否已经完成,否则不会跳转到下一个工步[4]。当操作失误时,CAA系统监控警报启动,并提示工人报警原因,由工人对本操作复位并按正确动作完成装配后,方可继续进行下一步工序。

图2 工作原理图

图3 人机交互界面

图l 系统组成示意图

3 功能实现

3.1 人员管理功能

每位员工在进行制动夹钳装配的工作时,所要承担的职责存在差异。为了保证相关人员能够履行责任,CAA系统支持针对不同的职责设置不同的人员权限。CAA系统的程序由管理者预先设定密码保护,管理者根据CAA系统使用人员的工作职责和资质,在系统中设置对应的权限。使用者在工作位置指纹机扫描指纹或输入工号后,CAA系统自动校对和分配对应操作权限可以使用的CAA系统功能。如果使用者不具备相关资质,使用者将无法进行相关操作[5]。

3.2 工艺信息管理功能

同类别型号的制动夹钳安装工艺相似,如果装配过程不留意,容易产生安装质量问题,因此需要重点关注制动夹钳的工艺信息。对于工艺工程师来说,主要的工艺信息包含产品信息和工艺文件。在CAA系统使用过程中,工程师根据工艺文件定义好对应包含工艺步骤和制动夹钳型号信息的装配程序,并对其进行编辑和修改。工人开始装配时,按照生产工单将产品信息录入CAA系统,系统即可调用对应型号制动夹钳的装配程序,保证了装配程序与产品工艺要求一致,防止出现错误。

3.3 监控和防错功能

制动夹钳装配过程的质量关键点在于扭力控制。CAA系统使用电动扭力扳手对扭力进行监控,避免了机械扳手设置错误或操作不当引起的质量风险,也减少了互检人员的配置。工艺工程师预先在CAA系统中设置各螺栓的扭力值、角度值和扭动的次数。工人进行零部件安装紧固作业时,CAA系统自动调用对应扭力紧固程序紧固螺栓。扭力数据可实时显示在人机交互界面上,操作者可观察扭力结果是否满足要求。同时,CAA系统采集扭力数据与设定值进行比较,如果两者不一致,CAA系统会启动报警提示,并停止进行下一道工序操作,使连接电脑的蜂鸣器发出轰鸣。这样的监控和防错措施简单易懂,降低了人为风险,减少了事故的发生。

3.4 可视化功能

CAA系统具有可视化的人机交互界面,可以观察当前装配信息。可视化界面显示的信息分为两种。一种是静态信息,如工艺步骤和图片等,由工艺工程师预先在CAA系统中编辑,然后在装配过程中显示,方便工人作业时与标准操作进行对比,并获得正确的装配提示。另一种是动态信息,如扭力值、角度值以及工具工装使用提示等。CAA系统接收工具终端反馈的数据后,经过软件内部的处理,将输出结果显示在界面上,使工人、工艺工程师和质检工程师能够清晰了解生产的实际情况,进而保证工作顺利完成。

3.5 统计分析和查询功能

为了更好地发现制动夹钳在生产过程中所产生的质量缺陷,确保生产顺利进行,CAA系统具有专用的数据的存储功能,能够汇总装配过程的原始数据,并将数据自动导入专用的生产报表形成文件记录。此时,工作人员进入电脑文件保存路径即可查阅装配信息。如此一来,生产过程的检查和记录就能够顺利完成,出现的问题可以在第一时间反馈,方便人员进行分析、纠正和预防。

4 结语

目前,CAA已经应用在传统型制动夹钳、紧凑型制动夹钳以及踏面制动夹钳的生产装配中,涵盖了零部件压装、扭力紧固和尺寸检查等关键作业步骤。相对于传统的装配方式,工人的装配过程得到了规范,实现了标准化,大大提高了制动夹钳零部件的装配质量,降低了产品出现问题返工的情况,具有推广价值。