磁力驱动泵隔离套流固耦合分析与研究

2021-08-24秦娟娟杨小波林小军邢永忠

秦娟娟 杨小波 林小军 刘 君 邢永忠

(1.兰州工业学院,兰州 730050;2.兰州石化动力厂,兰州 730060;3.兰州海兰德泵业有限公司,兰州 730070)

磁力驱动泵是利用永磁体实现动力无接触间接传递的一种化工流程泵,其关键零件为位于内、外磁转子之间的隔离套,工作介质则完全密封在隔离套内。隔离套是保证磁力驱动泵无泄漏的承压元件,主要由法兰盘、筒壁和底组成。它的结构设计影响了磁力驱动泵的工作效率。隔离套的筒壁厚度是结构设计的主要考量部分。以往的隔离套结构设计主要是根据经验,参考类似元器件的力学分析进行设计,无法反映磁力泵工作时工作介质进入隔离套内部的过程中液体流动的压强对隔离套筒壁的应力及应变情况,故无法得到最佳的设计效果。

目前,已有很多学者开展了对磁力驱动泵的研究工作。ZHAO F等[1]采用正交试验优化叶轮设计,以提高磁驱动泵的液压性能。GAO Z等[2]利用CFX软件对磁驱动泵进行全流场数值研究,得到了冷却循环通道的压强脉动特性和泵的外部特性曲线。虽然学者们对磁力驱动泵做了很多有益的研究工作,但是对磁力驱动泵隔离套结构受工作介质压强影响的问题研究较少。本文以模型磁力驱动泵隔离套为研究对象,采用流固物理场耦合方法进行隔离套区域内流场对隔离套结构影响的研究,分析了流场作用下隔离套筒壁的应力应变情况和总的变形量,以期对隔离套的结构设计提供理论指导。

1 磁力驱动泵关键零部件结构及工作原理

磁力驱动泵关键零部件Ⅰ的结构如图1所示,主要由内磁转子6、外磁转子7、隔离套4和泵轴5组成。内磁转子通过键连接在泵轴5上,外磁转子通过键连接由电动机带动旋转。隔离套位于内、外磁转子之间,内磁转子的外环面与隔离套的内壁之间有一定的间隙,此间隙为隔离套的工作间隙。部分具有压强的工作介质经导流孔3进入隔离套工作间隙,再从泵轴中心回流孔12流回至叶轮入口2处[3]。同时,液流的压强作用在隔离套的结构上。隔离套的筒壁厚度、工作间隙的大小、隔离套上流场的压强分布对隔离套结构产生的等效应力应变的大小和作用部位,是本文解决的问题。

2 流固耦合场仿真计算分析

2.1 计算模型与网格

以80CQ-50型磁力驱动泵为例,隔离套筒壁壁厚为 1.2 mm,隔离套内壁与内磁转子外壁工作间隙为2.6 mm。利用SolidWorks软件建立磁力驱动泵隔离套、内磁转子、泵盖、套筒和泵轴的固体模型。因为结构对称,所以只需取固体模型的一半为仿真计算模型。忽略固体模型中泵盖、滑动轴承及泵轴回转零部件的轴肩、套筒和圆螺母等结构,简化固体区域模型。在ANSYS Workbench软件中填充得到等比例流体模型,在流体模型中忽略工作介质进入滑动轴承间隙的油液区域。

为了高效精确地离散化计算域,在Gambit软件中对流体区域进行网格划分,并采用六面体网格细化流体区域中隔离套与内磁转子的工作间隙部分,以提高流场计算精度,保证流固交界面上的压强载荷精确传递[4]。其余流体区域部分用尺寸函数过渡,采用四面体网格划分,划分结果如图2(a)所示。在ANSYS Workbench的Static Structural结构分析模块中,抑制几何模型中的流体区域,对固体区域隔离套采用四面体网格,内磁转子和泵轴采用六面体网格,固体区域网格划分如图2(b)所示。

图2 流固区域计算模型网格划分

2.2 流固区域计算模型参数设置

将划分好的流体区域网格导入到ANSYS Workbench中的Fluent流场分析模块,以80CQ-50型磁力驱动泵为原型,取入口边界条件为速度进口,入口流速为14 m·s-1,入口水力直径为4 mm;出口边界条件为压强出口,且抑制回流,压强值设置为0 Pa,出口水力直径为5 mm;工作介质动力黏度为0.03 kg·(m·s)-1,采用标准k-ε湍流模型,收敛精度为10-6;隔离套筒壁采用304不锈钢;假设电动机正常工作时内、外磁转子所产生涡流热的温度为45 ℃。

2.3 流固耦合场数值计算结果及分析

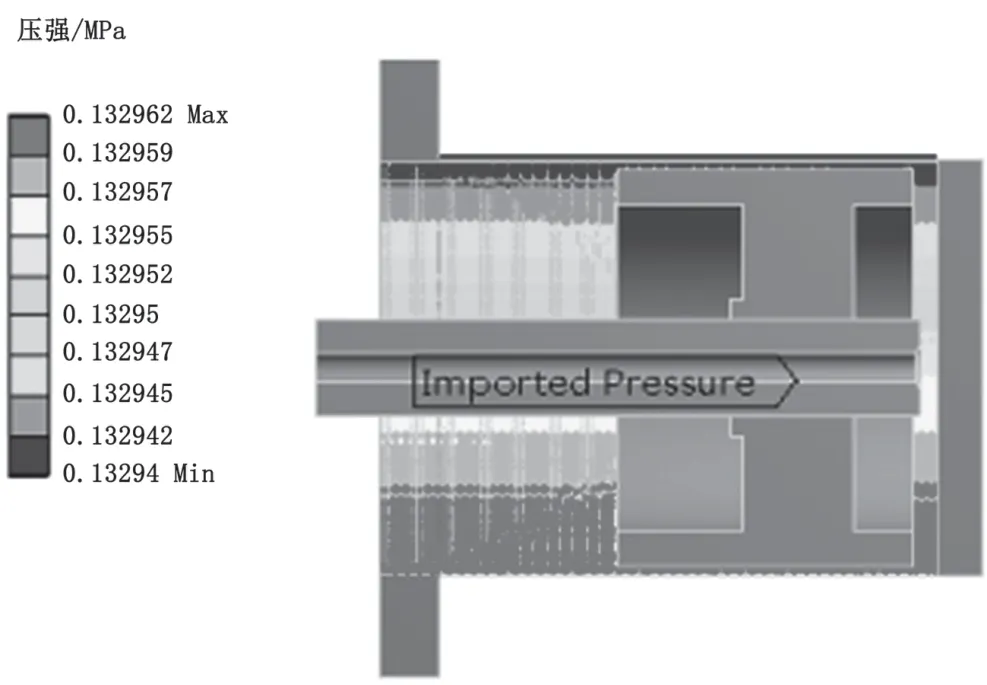

利用Fluent计算出冷却工作介质在隔离套内部流动时的压强分布情况,如图3所示。当冷却介质以14 m·s-1的流速从导流孔进入冷却循环流道时,液流的通流截面会收缩产生局部压强损失,液流流经工作间隙后到达隔离套底部时的压强损失为7 200 Pa。工作介质由隔离套底部进入泵轴中心回流孔时,液流通流截面也会发生变化(形成漩涡)而造成局部压强损失。回流孔出口为磁力泵叶轮的入口,压强接近于0 Pa,故在进入泵轴中心回流孔处的压强损失最大为0.2 MPa。将流场所计算的流固耦合交界面和隔离套筒壁内面的压强值分布作为载荷加载到固体的隔离套上,如图4所示。流场作用下磁力驱动泵关键零部件的等效应力和变形量分别如图5和图6所示。

图3 隔离套冷却流道流场压强分布

图4 流固耦合交界面压强值加载图

图5 流场作用下磁力驱动泵关键零部件等效应力

从图3~图6可知,从磁力泵导流孔入口进入隔离套内部冷却流道流动的工作介质在A处的压强值为 0.248 MPa,对应的隔离套结构部分为筒壁与法兰的过渡处(A′处),其等效应力值所对应的压强为258.76 MPa,且此处存在应力集中现象。当工作介质进入隔离套间隙流动时,压强为0.24 MPa,在隔离套筒壁处产生等效应力,引起筒壁变形。图6中,B′处的变形量达到了0.001 3 mm。因此,可以在应力集中A′处适当增大圆角或切制卸载槽,也可适当增加筒壁的厚度或利用热处理工艺提高筒壁内、外表面的表面强度,以达到优化隔离套结构设计的目的。

图6 流场作用下磁力驱动泵关键零部件变形量

由图6可知,工作介质越靠近内、外磁转子区域,变形越大。内、外磁转子工作时产生的温度为45 ℃时,内磁转子与泵轴的连接接触C′处的等效应力所对应的压强可达582.2 MPa,并存在应力集中现象,变形量达到了0.002 9 mm。

3 结论

本文利用ANSYS Workbench软件对磁力驱动泵冷却流道流场进行仿真分析计算,得到了隔离套工作间隙为 2.6 mm时冷却流道压强分布情况,将流场计算的流固耦合交界面和隔离套筒壁内面的压强值分布作为载荷加载到固体的隔离套上进行单向流固耦合场数值计算,具体计算分析结果如下。

(1)隔离套筒壁与法兰的过渡处等效应力值所对应的压强为258.76 MPa,并存在应力集中问题,可适当增大圆角或切制卸载槽。

(2)工作介质在隔离套间隙中流动时,在工作压强的作用下,隔离套筒壁处会产生等效应力并引起变形,变形量达到了0.001 3 mm。此时,可适当增加筒壁的厚度或利用热处理工艺提高筒壁内、外表面的表面强度,以达到优化隔离套结构设计的目的。

(3)内磁转子与泵轴的连接接触处的等效应力最大可达582.2 MPa,并存在应力集中现象,变形量达到了 0.002 9 mm。