复合材料翼梁成型工艺研究

2021-08-24房晓斌王浩军闫鑫淼

房晓斌 王浩军 艾 明 闫鑫淼

(西安飞机工业(集团)有限责任公司,西安 710089)

复合材料具有比强度高、比刚度大、耐疲劳性和可设计性好等优点,因此在结构制造领域应用广泛。现阶段,国内军用飞机和民用飞机部件中次承力翼梁已经大量采用复合材料。未来,飞机部件中主承力翼梁也已经开始按照复合材料翼梁设计。对于国内航空制造企业来说,掌握复合材料翼梁制造技术尤为重要。本文以5228体系复合材料和CYCOM977体系复合材料为例,分析国内军民机复合材料翼梁制造技术。

1 材料工艺参数研究

复合材料翼梁选用材料的工艺参数研究,是在飞机结构设计人员完成结构设计选材和许用值试验之后进行的[1]。这种研究结合企业拥有的加工设备和加工工艺,针对具体复合材料翼梁结构进行工艺参数试验,由此确定最合理的工艺参数。

1.1 材料工艺性验证

该阶段的材料工艺性验证要在需用值试验完成后进行,验证的主要内容包括选用材料铺贴C型层压结构和Z型层压结构过程中的可操作性和选用材料固化后的外部质量与内部质量[2]。5228体系复合材料和CYCOM977体系复合材料的工艺性,存在以下差异。

第一,随着暴露单位增加,5228体系复合材料层间粘接性降低,需要加热材料以辅助铺贴操作。CYCOM977体系复合材料在达到规定累计暴露单位之前进行铺贴操作,一般不需要加热材料。

第二,5228体系复合材料在预压实后,能够达到更好的铺贴效果。CYCOM977体系复合材料在预压实后,翼梁R区的材料可能会发生树脂流失现象。复合材料翼梁理论厚度≥5 mm时,需要实施预压实工艺。一般建议铺贴1/2铺层和全部铺层时各进行一次预压实。

第三,采用5228体系复合材料,复合材料翼梁理论厚度≥3 mm,固化后翼梁R区会出现皱褶,需要放置相应的压力垫消除皱褶,且在消除皱褶后,无论采用凸模模具还是凹模模具固化,实际厚度都能够满足工程图纸要求。CYCOM977体系复合材料的翼梁理论厚度可以任意设计,固化后翼梁R区光滑过渡,无皱褶,但是在采用凸模模具固化后R区实际厚度偏薄超差,采用凹模模具固化后R区实际厚度偏厚超差,需要放置相应的压力垫控制厚度。

1.2 材料工艺参数验证

材料工艺参数一般指材料固化参数[3]。复合材料工艺规范中规定的固化参数,多数基于平板试验件测得。针对复合材料翼梁,需要通过试验验证才能确定合理的固化参数[4]。

5228体系复合材料的升温速率和降温速率均要求控制在≤2.0 ℃·min-1。针对复合材料翼梁固化,一般设定为1.5~1.8 ℃·min-1。CYCOM977体系复合材料的升温速率和降温速率均要求控制在≤3.0 ℃·min-1。针对复合材料翼梁固化,一般设定为2.5~2.8 ℃·min-1。

5228体系复合材料的固化压强,可选范围在0.3~ 0.7 MPa。试验证明,当选择0.3 MPa的固化压强时,复合材料翼梁的力学性能满足工程图纸要求,无需选择更大固化压强。CYCOM977体系复合材料的固化压强为定值,按照文件执行即可。

5228体系复合材料的保温时间要求在120~180 min,设定固化保温时间分别为125 min、140 min和155 min,经过对比最终得出≥125 min固化能够满足Tg指标要求。从经济性考虑,选择125 min的保温时间。CYCOM977体系复合材料的保温时间要求≥120 min,设定固化保温时间分别为125 min、140 min和155 min,经过对比最终得出 140 min和155 min固化能够满足Tg指标要求。从经济性考虑,选择140 min的保温时间。

2 收口变形控制和厚度控制

2.1 收口变形控制

复合材料翼梁无论选择凸模模具固化成型还是选择凹模模具固化成型,都会遇到固化变形问题[5]。这里的固化变形是指翼梁零件固化后缘条面向内侧发生偏移导致的收口变形。当复合材料翼梁出现收口变形时,无法完成与其他零组件的精确配合,导致无法进行部件的装配工作。因此,如何消除复合材料翼梁的收口变形,是在整个制造流程中需要解决的问题。

通过多年复合材料翼梁制造数据分析及总结归纳,形成了一套复合材料翼梁收口变形控制方法,即通过复合材料翼梁收口变形数学模型和数据图表计算收口变形量控制收口变形。该套方案已经在批产型号和新研型号复合材料翼梁制造过程中进行应用,同时开展了复合材料翼梁收口变形模拟仿真研究。由于模拟仿真只能够简单预测复合材料翼梁的收口趋势,达不到准确预测,故模拟仿真的收口变形量只能作为参考。

2.2.1 收口变形控制实施方案

复合材料翼梁收口变形控制的第1步是通过复合材料翼梁结构信息和特征信息计算收口变形量,并将其作为变形补偿量θ。第2步是根据变形补偿量θ设计复合材料翼梁工艺模型,然后根据复合材料翼梁工艺模型设计并制造成型模型。第3步是采用成型模具制造复合材料翼梁试验件,然后根据外形检测结果判断是否需要修正变形补偿量。第4步,若需要,根据第3步实验结果修正变形补偿量θ,并修正成型模具的工作型面。

针对批量较多的复合材料翼梁,在实施收口变形控制的过程中,需要增加复合材料翼梁局部特征试验件收口变形控制研究。第一,采集复合材料翼梁结构特征,包括理论厚度、圆角半径、腹板长度、缘条高度以及过渡区等,并截取多个截面组成局部特征试验件。第二,根据复合材料翼梁理论厚度(铺层层数)和圆角半径计算收口变形量,并将其作为变形补偿量θ设计局部特征试验件工艺模型。第三,采用局部特征试验件工艺模型,设计并制造局部特征试验件成型模具,制造局部特征试验件,并将局部特征试验件实际外形与理论外形对比,判断局部特征试验件变形补偿量θ的准确性,根据需要修正变形补偿量θ。第四,根据确定的变形补偿量θ,设计复合材料翼梁的1:1工艺模型,同时设计并制造复合材料翼梁成型模具。第五,制造复合材料翼梁试验件,并将复合材料翼梁试验件实际外形与理论外形对比,判断翼梁试验件变形补偿量θ的准确性,根据需要修正变形补偿量θ和复合材料翼梁成型模具工作型面。

2.2.2 收口变形数据图表

复合材料翼梁收口变形控制常用迭代法。一种思路是按照复合材料翼梁理论模型设计并制造成型模具,通过翼梁试验件制造结果分析成型模具的再次补偿量。这种思路的不足之处是不确定需要采用何种材料多次在模具工作型面上实施补偿,需要制造大量试验件。另一种思路是对复合材料模型增加一个固定的补偿量,通过制翼梁试验件制造结果分析成型模具的再次补偿量。这种思路的不足之处是成型模具再次补偿时可能铣切工作型面,造成模具报废,且也需要制造大量试验件。

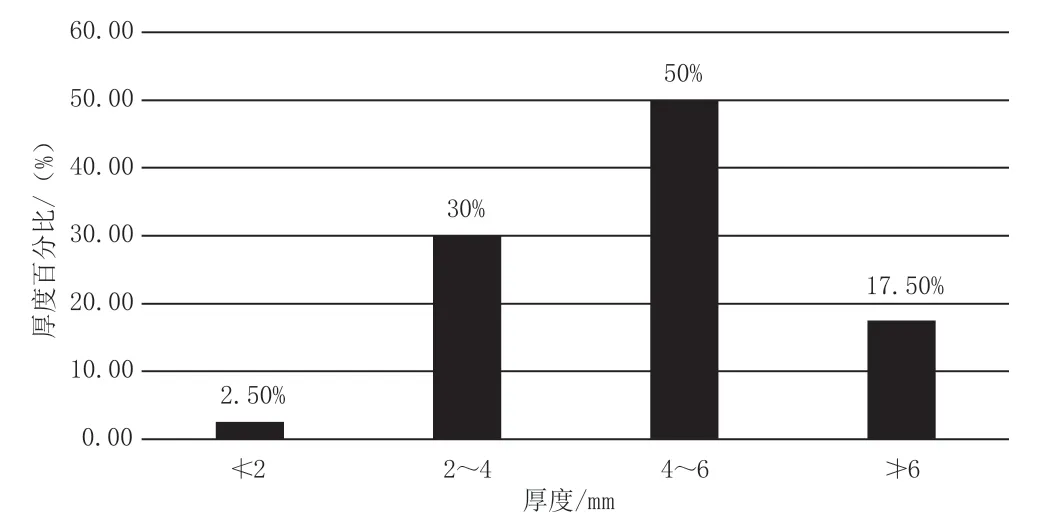

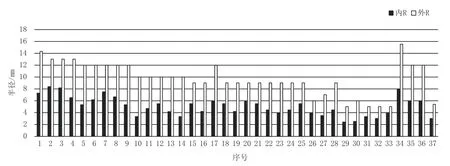

为了在制造方案设计之初找到合理的复合材料翼梁变形补偿量,对承担的各型号复合材料翼梁进行结构分析。各型号复合材料翼梁厚度百分比见图1,圆角半径分布见图2, 铺层角度占比见图3。

图1 各型号复合材料翼梁厚度百分比

图2 各型号复合材料翼梁圆角半径分布

图3 各型号复合材料翼梁铺层角度占比

在完成复合材料翼梁结构信息分析的基础上,设计小尺寸复合材料L型基础试验件。设计了5种不同的铺层角度比例,并按照每一种铺层角度展开设计了5种不同的铺层层数,用于复合材料L型基础试验件收口变形研究。其中,具体材料、参数和固化方式选择如下。

复合材料L型基础试验件,试验件材料分别选择5228体系单向带预浸料和CYCOM977体系单向带预浸料。成型模具选择凸模模具和凹模模具。工艺参数选择选用5228体系单向带预浸料和CYCOM977体系单向带预浸料选择的统一工艺参数。复合材料L型基础试验件采用凸模模具固化时,通过激光扫描仪检测试验件内表面实际外形。采用凹模模具固化时,通过激光扫描仪检测试验件外表面实际外形,然后将形成点云数据连成曲面,并与理论外形进行对比,计算收口变形角度。

通过汇总整理各型号复合材料翼梁收口变形数据和复合材料L型基础试验件收口变形数据,可形成一套复合材料翼梁收口变形数据图表。在后续复合材料翼梁实施收口变形控制过程中,可通过数据图表找到合适的复合材料翼梁成型模具补偿量。

2.3 厚度控制

为了保证制件内外表面的装配精度,复合材料翼梁制造过程中,除了进行收口变形控制外,还需要控制复合材料翼梁的厚度。一般技术文件要求,复合材料翼梁非圆角区厚度公差为±8%,圆角区厚度公差为±10%。

5228体系复合材料翼梁采用热压罐固化成型。当制件靠袋面不采取厚度控制措施时,复合材料翼梁缘条面和腹板面能够形成较好的外形,实际厚度满足技术文件要求。但是,随着铺层层数增加,无论选用凸模模具还是凹模模具,翼梁圆角区都会出现皱褶。通过多次试验发现,采用硅橡胶AIRPAD软膜压力垫,可以有效消除复合材料翼梁圆角区出现的皱褶。

CYCOM977体系复合材料翼梁也采用热压罐固化成型。当制件靠袋面不采取厚度控制措施时,复合材料翼梁缘条面和腹板面也都能够形成较好的外形,实际厚度满足技术文件要求。但是,当CYCOM977体系复合材料翼梁选用凸模模具时,翼梁圆角区会出现偏薄超差。当选用凹模模具时,翼梁圆角区出现偏厚超差。通过多次试验,当选用凸模模具时,采用复合材料压力垫可以避免复合材料翼梁圆角偏薄超差;当选用凹模模具时,采用硅橡胶AIRCAST3700软膜压力垫可以避免复合材料翼梁圆角区偏厚超差。

3 结语

本文对复合材料翼梁制造过程中材料工艺参数研究、收口变形控制和厚度控制进行分析,针对选用不同体系材料的复合材料翼梁,在工艺规范的基础上需要进一步开展材料工艺参数研究,确定最合理的工艺参数。复合材料翼梁收口变形控制可通过复合材料翼梁收口变形数据图表,快速且准确得出成型模具补偿量,从而达到解决收口变形的目的。复合材料翼梁实施收口变形控制的同时,还需实施厚度控制,方能研制出合格产品。