双款移液器吸头自动筛选摆放设备的 上料机构设计与制作

2021-08-24李润泽

黄 波 涂 琴 李润泽 王 洁

(常州信息职业技术学院,常州 213164)

1 振动盘简介

振动盘是一种在自动化生产线上的辅助送料设备,可将没有顺序的工件有序排列起来移动,还可以应用于组装产品、检测质量以及计数包装产品等[1]。应用振动盘自动化供料,可加快生产速度,提升工作效率,提高自动化程度,节约人力资源。它在五金、电子、电器、汽车、医药、化工、食品以及包装等行业中广泛应用,是解决工业自动化设备供料的必须设备[2]。

2 设计原始数据

本文设计的振动盘是双款移液器吸头自动筛选摆放设备的上料机构,可用于10 μL与200 μL两种规格的移液器吸头的筛选、整列定向与上料。两种规格的移液器吸头如图1所示。设备运行时要求移动平稳、速度快,每分钟的上料速度在30~60个。

图1 10 μL与200 μL移液器吸头

2 上料机构方案的分析与确定

吸头的包装形式主要有袋装和盒装。在中国,袋装是吸头主要的包装形式。多数用户买来袋装吸头后,人工把吸头放入吸头盒,耗费人工,也可能污染吸头。因此,采用小型自动化设备装盒吸头是必然趋势[3]。振动盘辅助自动化设备上料是目前较为成熟可靠的技术方案。

吸头采用聚丙烯塑料制造,细长且非常轻。10 μL规格的外表面光滑,200 μL的吸头上端外表面有加强筋结构。为此设计了两种供料方案,分别如图2和图3所示。

图2 双振动盘单轨道方案

图3 单振动盘双轨道方案

图2的方案中,自动化设备配置两个单轨振动盘。一个振动盘对设备供给10 μL的吸头,另一个供给200 μL的吸头。这种方案的优点是运行稳定、结构简单、整列效率高、速度快以及调试与操作简单,缺点是占用面积较大,叠加的噪声较大,且投入与运行的成本较高。

图3方案是双轨道的振动盘,在两个轨道上筛选、整列定向10 μL和200 μL吸头。这种方案的优点是占用面积较小,操作简单,运行与维护成本低,噪声相对较小,但结构较复杂,上料速度相对较慢。

考虑到设备是在实验室使用,要求占地面积尽可能小,噪声尽可能小,在满足摆放机构供料速度的情况下,上料速度可以适当降低。综合分析两种方案的优缺点,图3方案最适合实验室场所使用。

3 上料机构相关参数计算

上料机构设计中涉及到的主要参数为料槽螺旋升角α、料斗内径DH、电磁吸力F以及供料率Q等。

3.1 料斗盘主要尺寸

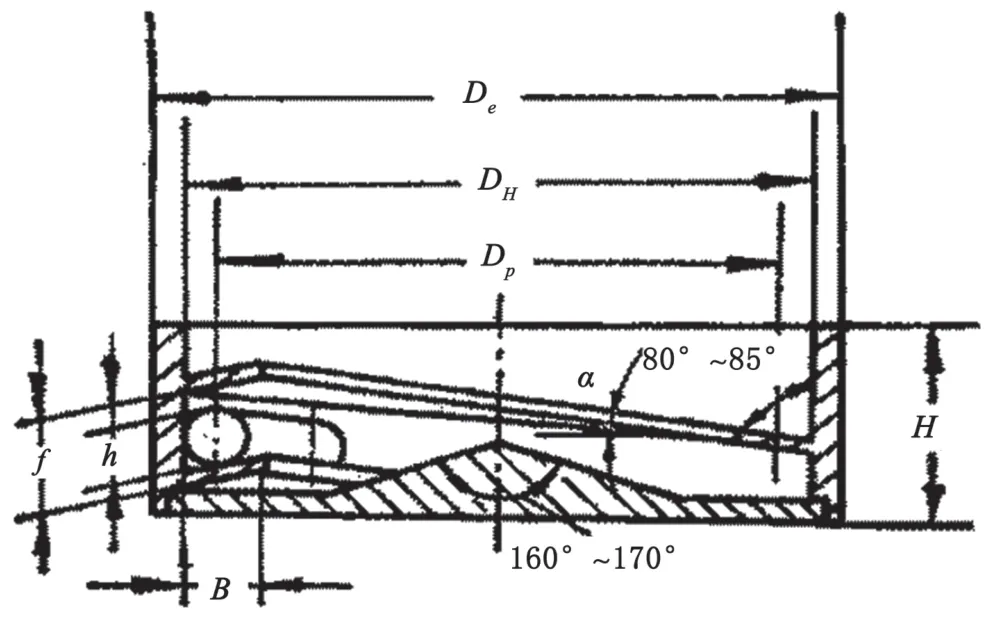

料斗盘主要尺寸如图4所示。

图4 料斗盘主要尺寸

3.1.1 料斗的螺旋升角α的确定

螺旋升角α一般由升程和中径的大小决定,但也与工件抛射角β及工件与料道间的摩擦系数μ有关。吸头材料聚丙烯(PP)的摩擦系数在0.20~0.35[4]。根据企业经验,选取料斗的螺旋升角α=3°。

3.1.2 料斗盘直径

料斗盘内径DH常大于L工的8~10倍。L工是吸头的最大外轮廓尺寸[5]。200 μL吸头的长度是70 mm,10 μL吸头的长度是50 mm。在上料过程中,有可能出现2~3个吸头套在一起的情况,因此取L工=90 mm,DH=900 mm。

料斗外径为:

料斗平均直径为:

式中:e为筒体壁厚,一般为5~10 mm;B是料道宽度,等于b与Δb的和,其中b是吸头的最大尺寸70 mm,Δb(余量)一般取1~3 mm。

因此,带入数据计算可得De=910 mm,Dp=828 mm。

3.1.3 料斗的螺距t

由图4可得料斗的螺距:

式中:h为工件直径或高度;δ为料道厚度,常取4~8 mm。

吸头形状细长,整列时是平躺状态,因此h取吸头的最大直径7.5 mm。考虑到若干层吸头重叠在一起的情况,调整h为30 mm。计算料斗的螺距t=53 mm,满足要求。

3.1.4 料斗的高度H

料斗的高度H为:

式中:n为螺旋料道的圈数,常取n=1.5~3.5。于是,计算可得H=511 mm。

以上计算结果,可作为制作振动盘料斗与选购底座的依据。

3.2 上料机构的主要工艺参数

3.2.1 供料率Q

供料率Q主要取决于工件在轨道上移动的平均速度VP,其与料槽的倾斜角度α、工件物理性质以及电磁振动参数等相关,有:

式中:K为速度损失系数,滑移前行时取0.6~0.7;η为工件填充系数,工件简单光滑时取0.7~0.9;L为吸头长度;A为料槽振幅,一般取0.5~1 mm。

代入数值计算10 μL和200 μL吸头每分钟的上料个数Q,有:当振幅A=0.5 mm时,Q200μL=84,Q10μL=118;当振幅A=1 mm时,Q200μL=169,Q10μL=237。

因为两种吸头混合,实际供料速度受理论计算较慢的吸头影响,两种吸头的供料率可以控制在每分钟84~169个,即每秒1.4~2.8个。在实际定向时,部分吸头落回料斗,实际供料率会略低,因此实际供料率需根据现场调试情况而定。

3.2.2 电磁铁的频率和电压

电磁铁频率以及其电压由工件尺寸、工件重量和料斗大小决定。本设计中料斗直径DH=900 mm,属大型料斗,则取电流频率f=50 Hz,电压U=220 V。此外,大型料斗的底座电磁铁应垂直于支承弹簧安装,可减小电磁铁功率。

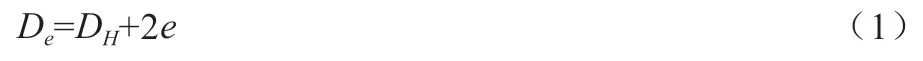

4 料斗的结构设计

大型料斗一般采用将筒体与螺旋出料槽、导轨等零部件焊接成整体的焊接方式,再用螺栓与底盘装配[4]。工件为塑料件,不需料斗与电衔铁隔磁,料斗底部锥角为160°,便于工件向料筒底部边缘滑移集中。料斗要求质量轻,容易振动,且内表面光滑,耐磨损,能隔离磁性,成本低。本振动盘上料的对象是医用耗材,所以采用医用器械设备常用的304不锈钢。

4.1 料斗的整列定向结构设计

振动盘上料器要求在单位时间内将无序的工件沿料斗轨道从下往上有序整列定向移动。一般采用定向的方法为剔除法,根据工件的重心和形状,在轨道上加装挡块,使轨道变细或变为斜面等[4]。也可以加装吹气系统,将质量小、重叠的工件吹到料筒底部。通过以上方法将方向不符合要求的工件矫正或者去除,从而实现有序的排列与定向。针对吸头这类小且轻的工件,吹气方案是车间常用的整列定向方法。但是,由于该设备限制在实验室内使用,普通压缩机中的空气杂质会污染吸头,需要配置专门的医用压缩机,导致采购与使用成本高。因此,吹气方案不满足多数实验室条件或环境。

在确定的单振动盘双轨道方案中,料斗需将混杂的两种规格的吸头进行筛选、整列定向与上料。因为两种吸头口部直径与长度差异较大,所以在筛选前可能出现同规格或不同规格吸头混在一起甚至套在一起的情况,需要在料斗上设置相应的结构将彼此分离。此外,要在上料前完成吸头尖头朝下的粗略与精确整列定向两个动作[5]。

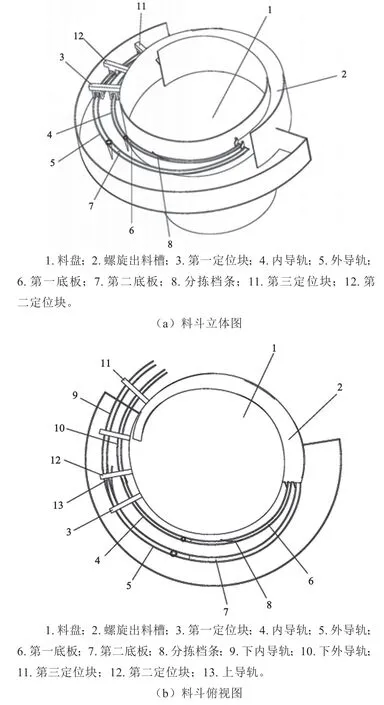

针对以上需要解决的技术问题,考虑到医用设备对空气污染的严格要求,只有在料斗上设置导轨、挡条和定位块等部件,才能满足吸头筛选分离、整列定向等问题。最终料斗结构设计图和实际效果图,分别如图5和图6所示。

图6 实际效果图

4.2 振动底盘型号的选用

料斗外径是910 mm,底座直径应不小于料斗直径的70%,即637 mm。底盘厂家推荐底座直径为650 mm,适用直径1 000 mm的料斗盘体。

5 结语

该上料机构应用于医学实验室,要求对两种吸头上料,且空间环境对设备的要求较高。为了尽量减小体积、降低噪声以及避免在上料过程中污染吸头,没有采用车间常用的双振动盘单独上料和气动定向的传统技术方案,而是采用单振动盘的多轨道方案,以接触式的筛选和整列定向的方式上料。

在确定振动盘的设计方案后,根据企业实际案例、产品技术资料以及振动盘设计手册,详细计算出料斗盘的相关尺寸与工艺参数,为料斗盘设计、底盘、直线振动器以及相应控制器等选型和振动盘的制作与调试提供了依据。