柴油机喷嘴内涡线空化特性的实验与数值模拟

2021-08-24郭根苗何志霞王健权

郭根苗,何志霞,王 谦,管 伟,邵 壮,王健权

(1.江苏大学能源研究院,镇江 212013;2.江苏大学能源与动力工程学院,镇江 212013;3.中国科学院山东中科先进技术研究院,济南 250100)

柴油机在可预见时间内仍然是交通运输、国防、农业、工程等领域的主要动力来源,高效、清洁依旧是先进柴油机的优化目标.柴油机喷嘴内高速气液两相空化湍流直接影响了燃油的喷雾雾化质量,进而对柴油机的燃烧和排放性能产生重要影响,因此得到了广泛关注[1-4].柴油机喷嘴内的空化现象包括几何诱导空化和涡线空化[5-6]:前者是喷嘴内流道收缩,流体流速增加、喷孔内局部压力下降至流体饱和蒸汽压时产生的一种复杂气液两相湍流,这类空化流动已被深入广泛地研究[7-9];后者由喷嘴内旋涡流动引起,旋涡核心低压区使得气相积聚并发生气液相变.目前对于涡线空化的研究相对较少,尚不能对其初生机理、流动特性及影响形成全面认识.

Roth 等[10]基于某比例放大透明6 孔喷嘴的试验结果,得出柴油机喷嘴内的涡线空化可被区分为针阀-喷孔型和喷孔-喷孔型两类.孙申鑫等[11]根据比例放大喷嘴内涡线空化流动特性的可视化试验结果分析了两类涡线空化对喷雾的影响.Gavaises 等[5]采用可视化试验方法对比分析了比例放大和真实尺寸量级喷嘴内两类涡线空化的稳态特性,研究指出渐缩锥形喷孔可大大抑制几何诱导空化现象,但更有利于涡线空化的产生和发展.但他们的研究忽略了针阀运动对内流的影响.张正洋等[12]初步探讨了真实微小尺寸柴油机渐缩锥度喷孔内瞬态流动特性,发现涡线空化与针阀位置有关,分析了两类涡线空化的初生规律.鉴于试验研究的局限性,数值模拟方法成为微尺寸喷嘴内涡线空化现象的重要研究手段.Battistoni等[13]的数值模拟结果发现,柴油机喷嘴内部流动特性复杂且孔与孔间流动特性差异明显,同时喷孔内部旋流强烈影响燃油的射流喷雾形态.但是,他们的数值模拟结果利用旋涡流动特性预测了涡线空化的存在,并没有直接表征涡线空化.Shi 等[14]基于大涡模拟预测了柴油机喷嘴内部几何诱导空化和涡线空化流动,结果发现柴油喷雾形态与喷嘴内的多尺度涡团密切关联;其中涡线空化是大尺度涡团的反映,小尺度涡团与湍流有关.然而,他们的研究没有对涡线空化瞬态特性展开研究.综上,针对柴油机喷嘴内涡线空化的研究大多集中在比例放大喷嘴或固定针阀升程的稳定工况,且尚未实现喷嘴内涡线空化的直接数值模型表征,因而对柴油机燃油喷射过程中微小尺寸喷嘴内涡线空化的初生机理及瞬态演变特性尚不明晰.

基于此,笔者采用数值模拟与可视化试验相结合的研究方法,讨论了柴油机燃油喷射过程中微小尺寸喷嘴内部涡线空化的起源及瞬态演变特性,进一步对涡线空化和旋涡流场间关系进行阐述和研究.

1 可视化试验平台的搭建

图1 给出了可视化试验平台的工作原理图.其中,试验台安装有喷油压力调节器,并且在喷油器上游附近安装有压力表,用于测试喷油压力.试验中,燃油经低压泵和高压泵加压后进入共轨管,然后在ECU 电控单元控制下精准地喷入试验喷嘴,最终经由透明喷嘴头部喷孔高速射出.基于背景光法,采用高速摄像机捕获喷嘴内部燃油流动和喷嘴下游喷雾雾化形态.因柴油喷孔尺寸微小,试验中喷射出的燃油量并不大,所以试验可以在简单燃油雾滴收集装置或定容弹中进行.

图1 柴油机喷嘴内部流动及喷雾可视化试验台原理Fig.1 Schematic of the optical experimental setup of internal flow in diesel nozzle and spray

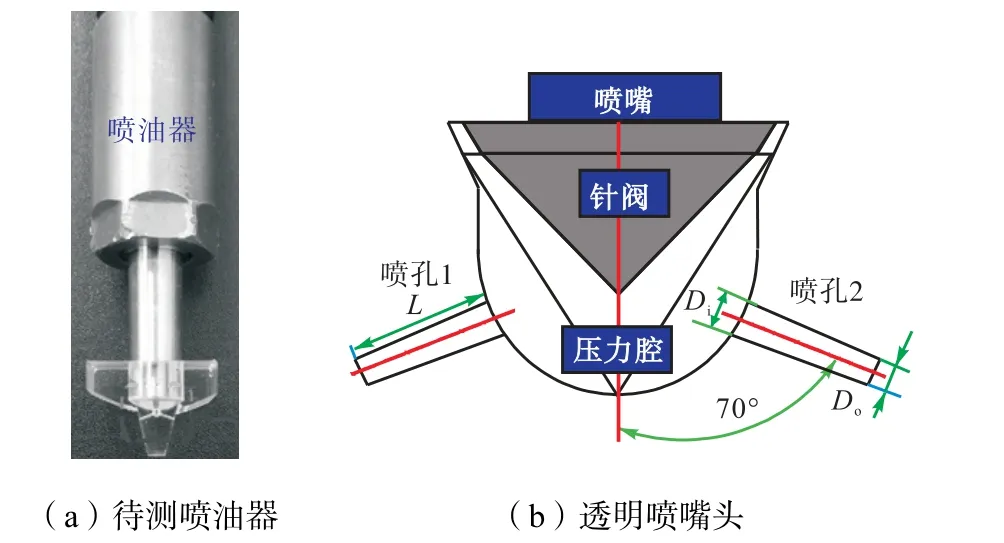

待测喷油器由透明喷嘴头部与真实喷油器(头部被切除)装配组成,见图2(a).喷嘴头部由透明有机玻璃加工形成,其结构示意图如图2(b)所示,包含有两个相同的渐缩锥形喷孔.其中,喷孔的入口和出口直径分别为0.29 mm 和0.22 mm,锥度系数为4,倾斜角为70°.喷油压力为80 MPa,背压为0.101 MPa,喷油持续期为2 000µs.试验用燃油的主要物性和试验工况如表1 所示.

图2 可视化试验用喷嘴示意Fig.2 Schematic of nozzle used in the optical experiments

表1 试验用燃油的主要物性参数Tab.1 Fuel properties used in experiments

2 数值模拟

基于CONVERGE 软件代码,开展燃油喷射过程中喷嘴内旋涡空化流动特性的数值模拟.基于内嵌的代码模块建立可压缩液相、蒸汽相和不凝性气体的混合多相流模型,对空化流动瞬态演变特性的模拟采用HRM 空化模型和VOF 多相流方法求解,并根据燃油流场特性分析旋涡空化现象的起源以及旋涡空化与涡流场之间的关系.

2.1 空化模型

HRM(homogeneous relaxation model,HRM)空化模型,该模型由Bilicki 和Kestin 等人于1990 年提出[15],是基于热力平衡原理的一种空化模型.HRM模型刻画了当地瞬时蒸气相质量x 达到其平衡质量x的速率,如公式(1)所示.式中,θ表示瞬时值x 达到平衡状态的时间尺度,可表示为公式(2)形式.

具体地,蒸发和冷凝过程的时间尺度θe和θc可分别表示为

式中:α为气相体积分数,包含燃油蒸气和空气;θ0和F 为模型系数,分别取3.84×10-7和5000;ψ为一无量纲压力比,见公式(5).

式中:pcrit和psat分别表示燃油的相变临界压力和饱和蒸气压.

2.2 计算区域及边界条件

计算模型如图3 所示,两个喷孔出口分别连接了一个大尺寸腔体.这是为了使燃油的流出边界远离喷孔,从而减轻喷孔出口附近的空气倒吸现象和初始射流破碎过程中产生的压力波反射对喷孔内流特性的影响.在基础网格基础上综合采用了固定的嵌入式加密和网格尺寸自适应技术对计算域进行网格单元划分.根据针阀升程运动规律设定嵌入式加密区域和等级,在求解过程中根据网格单元内气相体积分数、压力场和速度场分布特征自适应细化网格尺寸.其中,喷孔及喷嘴压力腔区域是涡线空化易出现的位置,因此这些区域内的网格单元尺寸最为细小;同时,针阀和喷嘴的密封面附近狭长空间的网格亦被主要加密.图4 给出了数值计算初始化时的3D 喷嘴和2D 截面上的网格分布.

图3 数值计算域Fig.3 Computational domain in the numerical simulation

图4 初始化时计算网格分布Fig.4 Mesh pattern at the initiation stage

3 结果与讨论

3.1 涡线空化现象的起源

涡线空化可分为针阀-喷孔型和喷孔-喷孔型两类,且针阀-喷孔型涡线空化起源于针阀头部锥面附近或喷孔出口,如图5 所示.图5(a)中涡线空化产生于针阀头部表面;图5(b)中涡线空化产生于喷孔出口;而图5(c)描绘的涡线空化同时起源于针阀头部表面和喷孔出口.另外,图5(d)、(e)和(f)给出了喷孔-喷孔型涡线空化.喷孔-喷孔型涡线空化初生于某个喷孔后经由喷嘴的压力腔腔延伸至另一喷孔,或起源于压力腔内,随后向两个喷孔内发展.

图5 喷嘴内针阀-喷孔和喷孔-喷孔型涡线空化的形态Fig.5 Needle-hole type and hole-hole type vortex cavitation patterns inside the nozzle

图6 分别给出了可视化试验获取的针阀升程规律和相应数值模拟计算中采用的针阀运动曲线.由图可知,数值模拟中对可视化试验所得的针阀运动规律作了顺滑拟合.为了平衡数值计算的精度和成本,本研究讨论了数值模拟模型的网格无关性;其中,粗网格与精细网格的信息如表2 所示.

图6 可视化试验和数值模拟中的针阀运动规律Fig.6 Needle valve motion profiles of visual experiment and numerical simulation

表2 网格单元信息Tab.2 Specific grid information

图7 给出了粗网格与精细网格条件下喷嘴内涡线空化体积分数随燃油喷射时间(针阀运动)的瞬态演变特性.对比粗网格和精细网格下的结果可以发现,精细网格与粗网格工况下的涡线空化的初生和发展规律存在明显差异.在粗网格条件下,仅能捕捉到针阀头部锥面附近喷嘴压力腔内的微弱的线空化,不能描述线空化发展延伸进入喷孔过程,结果具有明显缺陷.

图7 针阀运动过程中的涡线空化形态及其演变特性Fig.7 Vortex cavitation patterns and their evolution characteristics during needle-valve motions

这是由于一方面喷嘴和针阀头部形成的狭长流道较其他区域存在更为强烈的旋涡流动,另一方面喷嘴压力腔区域内的网格单元在计算过程中被自适应精细加密,因此可捕捉到针阀头部锥面附近涡线空化的存在.而在精细网格工况下,数值模拟结果显示出的涡线空化的强度大、持续期长.此时,涡线空化或起源于针阀头部表面,随着燃油喷射过程的进行(伴随针阀运动)逐渐向喷孔内部延伸;或起源于喷孔出口附近,然后逐渐向喷孔上游逆向发展,最终贯穿喷孔,直至针阀表面;或是上述两种情况同时发生.

图8 对比分析了精细网格条件下数值模拟与可视化实验结果.从涡线空化随针阀运动的演变规律发现:在针阀开启和关闭阶段,喷嘴内均出现了涡线空化现象.结合图7 和8 可知,在较低的针阀升程下,喷嘴内主要产生了针阀-喷孔型涡线空化.涡线空化起源于针阀锥面和喷孔出口处,随后发展至喷孔内或喷嘴压力腔内,使得涡线空化连接针阀和喷孔.且根据图8 显示的结果,数值模拟与可视化试验得出的针阀-喷孔型涡线空化的出现频率与持续时间相一致.在可视化试验中,涡线空化主要出现在针阀开启阶段升程为110~215µm 时间段以及在针阀关闭阶段的0~220µm 升程内;数值模拟中的涡线空化主要出现在针阀开启阶段升程为110~245µm 范围内,以及在针阀关闭阶段0~190µm 升程的范围内.因此,对于针阀-喷孔型涡线空化,数值模拟结果与可视化实验结果具有非常高的吻合度.

进一步对比数值模拟与实验结果还可发现,数值模拟得出的气相体积分数不能很好地表征发生在较高针阀升程工况下的喷孔-喷孔型涡线空化,这主要是因为喷孔-喷孔型涡线空化的强度微弱、持续时间非常短.所以,本研究后续内容将从喷嘴内旋涡流动的分布特征预测喷孔-喷孔型涡线空化的必然存在性.

图8(b)给出了不同针阀升程下,喷嘴内涡线空化形态分布的可视化试验和数值模拟结果.图中左列为试验与模拟计算中的针阀升程信息,中间为可视化实验结果,右列为数值模拟结果(10-4~1 范围内的气相体积分数等值面).结果表明,数值模拟得出的涡线空化区域分布与可视化实验结果基本一致.二者间存在些许差异的原因主要有以下几点:①由于试验喷嘴结构尺寸的加工误差,喷嘴几何结构的微小差异直接影响喷嘴内流特性;②数值模型建立过程中的假设简化了实际多相流动的复杂性;③数值模拟中喷嘴内针阀的运动规律与可视化试验中的不完全一样,试验中可能会存在针阀偏心和摆动现象,但无法准确测得;④柴油是一种多组分混合物,数值模拟中柴油物性的设定与实际试验中所用柴油的性质有差异;⑤数值模拟初始化条件与实际试验也不尽相同,例如:在可视化试验中观察到了喷嘴内的残余气泡(如图8中零时刻时的可视化试验结果所示),而数值模拟中并没有考虑到残余气泡对柴油喷射初期喷嘴内流动及下游喷雾的影响;⑥网格单元的尺寸受计算成本的限制,进一步细化网格单元尺寸,可能捕获更加精确的涡线流动特性;⑦可视化实验结果反映的是气液相对光线反射和折射的作用效果,而数值模拟结果给出的是气相体积分数,二者之间的对应关系尚不明晰.综上,虽然数值模拟结果与实验结果略有差异,但在精细网格分辨率下的数值模拟结果较为准确地表征出了针阀运动过程中喷嘴内涡线空化的瞬时形态、发生时刻和持续时间.

图8 喷油过程中喷嘴内涡线空化数值模拟与可视化实验结果的对比Fig.8 Comparison between simulation and experimental results of vortex cavitation inside the nozzle

3.2 涡线空化现象的瞬态演变特性

基于上述精细网格单元,图9 和图10 给出了3种不同针阀升程下,右侧喷孔2 内部燃油涡线流动的气相体积分数、速度和压力分布以及喷嘴内旋涡场特性.其中,给出了喷孔2 内取值范围10-4~1 的气相体积分数等值面、喷孔5 个等距离横截面上的速度场和压力场和涡量着色的喷嘴内部流场分布.值得说明的是,升程0.15 mm 处于针阀开启过程,而升程0.18 mm 和0.25 mm 取自针阀关闭过程.同时,根据图9 可得,0.15 mm 和0.18 mm 为较低的针阀升程工况,而0.25 mm 升程为较高针阀升程的工况.因此,上述3 个工况代表了燃油喷射典型时刻工况.

图9 喷孔2 内气相分布及速度和压力场特性(0.15 mm、0.18 mm 和0.25 mm 针阀升程下)Fig.9 Gaseous,velocity and pressure distributions inside nozzle hole 2 at needle-valve lifts of 0.15 mm,0.18 mm and 0.25 mm

由图9 中的结果可知:在针阀升程为0.15 mm 和0.18 mm 时,喷嘴内发生了强烈的针阀-喷孔型涡线空化.具体地,0.15 mm 针阀升程工况下的结果显示了两种不同初生方式的针阀-孔类涡线空化,即初生于针阀头部锥面或喷孔出口,然后向喷孔2 中延伸.同时,从0.15 mm 针阀升程工况的压力分布观察到在喷孔2 的入口和出口位置分别存在低压核心,而靠近喷孔中心位置处低压核心逐渐消失;此低压核心区即为涡线空化初生和发展的重要原因之一.与针阀升程为0.15 mm 时工况不同的是,在针阀升程0.18 mm 时,涡线空化贯穿了整个喷孔2,并且沿着喷孔2 存在一条完整的线形低压核心区.这说明涡线空化与旋涡流动有关,并且涡线空化区与低压核心区域一致.当针阀升程增大至0.25 mm 时,喷嘴压力腔和喷孔2 内均没有出现可见的涡线空化,从图中可以看出喷孔2 上部区域的燃油流速大,且存在小幅旋涡变化,压力自入口到出口逐步减小.

图10 给出了喷孔2 内的速度和流线分布,用以分析喷嘴内涡线空化的初生及发展机理.由喷孔2中5 个横截面上的涡量分布和流线结构可清晰判断喷孔2 内的燃油流动呈旋涡流态.同时,结合图9 中所示的涡线空化形态可知,涡线空化起源于旋涡流动最强的涡核中心,并沿着涡核发展.为了更深入地探究涡线空化与喷嘴内旋涡流动之间的关系,图10 也给出了正向和俯视方向喷嘴内(含喷孔1、喷孔2 和压力腔)旋涡流动的流线分布.结果表明:在较低针阀升程(0.15 mm 和0.18 mm)时,针阀头部的两侧表面至喷孔1 和喷孔2 中均形成有强烈的涡流,因此,针阀-喷孔类涡线空化易发生于较低的针阀升程工况下.然而,随着针阀升程的增大,连接针阀头部与喷孔的旋涡流动的强度逐渐减弱.当针阀升程增大至0.25 mm 时,喷嘴内已难以观察到连接针阀头部与喷孔(包括:喷孔1 和喷孔2)的旋涡流动,两个喷孔内的流线分布很平滑;但从俯视方向的图片可以看到,此时喷嘴内经由压力腔连接喷孔1 和喷孔2 处形成了强烈的旋涡流动.这种贯穿了喷雾压力腔且连接着两个喷孔的涡流可被认为是一种说明喷孔-喷孔类涡线空化存在的强有力证据.本数值模拟中没有直接显示出喷孔-喷孔型涡线空化的原因主要在于较高针阀升程下贯穿喷嘴压力腔的旋涡流动的涡量小、强度弱,且旋涡流动并没有延伸至喷孔中,所以仅在压力腔存在瞬时微弱的涡线空化,这无疑导致很难采用气相体积分数来表征出喷孔-喷孔型涡线空化.同时,根据上述分析,贯穿于压力腔内的喷孔-喷孔型涡线空化的持续期通常较短,这也是喷孔-喷孔型涡线空化微弱的表现之一,并加大了采用气相体积分数来直接表征喷孔-喷孔型涡线空化的难度.然而,基于这里数值模拟得出的旋涡流动结果可以预测喷嘴内的喷孔-喷孔型涡线空化的存在,并可发现喷孔-喷孔型涡线空化更易于出现在较高的针阀升程下,且其强度较喷孔-喷孔型涡线空化更弱.

图10 喷嘴内的旋涡流场特性(0.15 mm、0.18 mm 和0.25 mm 针阀升程下)Fig.10 In-nozzle vortex flow at needle-value lifts of 0.15 mm,0.18 mm and 0.25 mm

此外,根据旋涡空化相关研究理论,在旋涡的涡核中心,除了低压诱发空化出现外,旋涡有汇聚气核并将这些气核稳定在涡核中心的效应,而当前的空化模型可以较好地反映低压诱发空化效应,对于气核汇聚效应还没能考虑,所以对于相对较弱的涡线空化的捕捉和呈现效果不佳.

4 结论

(1) 涡线空化可被区分为针阀-喷孔型涡线空化和喷孔-喷孔型涡线空化两类.针阀-喷孔型涡线空化起源于针阀头部表面或喷孔出口附近,向喷孔内部延伸.喷孔-喷孔型涡线空化初生于喷孔后经由喷嘴压力腔延伸至另一喷孔,或起源于喷嘴压力腔内后向至少两个喷孔内部发展.

(2) 涡线空化起源于旋涡的低压核心区,并沿着旋涡核心发展.涡线空化强度取决于当地旋涡核的涡量大小.

(3) 针阀-喷孔型涡线空化主要发生在较低的针阀升程下,而喷孔-喷孔型涡线空化仅发生在较高的针阀升程下.相比于针阀-喷孔型涡线空化,喷孔-喷孔型涡线空化强度弱、持续期短.