旋流器间距及空气分配对富油/焠熄/贫油燃烧室温度和排放的影响

2021-08-24朱旭彤臧述升

朱旭彤,张 亮,葛 冰,臧述升

(上海交通大学机械与动力工程学院,上海 200240)

富油/焠熄/贫油(rich/quench/lean,RQL)燃烧技术是一种轴向分级燃烧技术,将燃烧区域分为富油区、焠熄区和贫油区,利用焠熄空气将燃烧方式由当量比在1.2~1.8范围[1]的富油燃烧快速转变成贫油燃烧.该燃烧技术由于其极低的污染物排放和操作灵活性而备受关注[2].RQL 燃烧室中,流动结构及空气组织方式影响着排放特性及温度分布.本文针对其中两点,旋流器间距以及头部空气与焠熄空气之比对RQL燃烧室进行实验研究.Kao等[3-4]通过对直列式多喷嘴燃烧室的实验研究发现旋流器个数对流场结构有明显影响.Shih 等[5]通过数值研究发现,RQL燃烧室空气分配改变所引起的动量通量比变化对焠熄射流穿透深度有显著影响.在相同的空气分配比例下,非反应流中焠熄射流的穿透深度远大于反应流.Doerr 等[6]通过实验研究发现,对于特定的几何结构的RQL燃烧室,存在最优的焠熄射流与主流动量通量比,使得熄掺混效果最好.Makida 等[7]通过对一种小型飞机发动机RQL 燃烧室的实验研究发现,焠熄空气量的增加会改变RQL燃烧室点火及贫燃熄火性能,并对该型RQL燃烧室选择了最合适的空气分配及熄孔布置方式.樊未军等[8]通过对驻涡RQL 燃烧室排放性能的实验研究发现,因为分级燃烧,要合理的分配富油区空气比例,才能使燃烧生成的中间产物和在贫油区进行反应,从而抑制NOx的生成.富油区余气系数等于0.7时,NOx排放最低.苏金友等[9]对RQL 燃烧室进行7 种不同当量比下的数值研究发现,当富油区的当量比为1时,焠熄射流只起到了冷却作用;增大富油区当量比对焠熄效果影响不大;当量比1.4 时,增大焠熄空气流量能够改善出口温度品质.蒋波[10]通过实验与数值模拟对RQL驻涡燃烧室燃烧性能和排放性能进行研究,发现头部空气量增大导致的空气流速增加使得燃烧效率先增后降,且对点火性能产生较大影响.周君辉等[11]通过对RQL燃烧室污染物排放的数值模拟研究发现,增大焠熄射流量,能改善贫燃区的混合均匀性,降低燃烧室出口排放.射流量增大到60%时达到最佳值;继续增大射流流量对减少污染物排放的效果不明显.王丹丹等[12]对RQL模型燃烧室数值模拟发现,旋流器间距为69mm时,由于富油区掺混较好,NOx排放会降至极低水平.Ge 等[13]通过对扇段三喷嘴RQL燃烧室的实验研究发现,焠熄气流速度的增加会使NOx排放浓度缓慢下降.同时,随着焠熄空气量的增加,出口平均温度降低,但排气温度的均匀系数增加.吉雍彬等[14]通过对RQL模型燃烧室内温度和排放的实验研究发现,在焠熄空气与主流空气流量比较小时,贫油区比富油区最高温度上升更高.随着流量比的增加,燃烧室出口CO的浓度升高,NOx的浓度降低,燃烧室出口的温度下降.Timothy等[15]用实验的方法研究了不同空气分配对RQL 燃烧室碳烟排放粒径的影响.他们发现,要达到最低的碳烟排放,不同的焠熄射流轴向位置会对应不同的空气分配方式,在最佳空气分配方式附近,较小的焠熄流量的波动也会引起碳烟排放数量级上的改变.

旋流的间距作为燃烧室头部设计的重要参数影响着主燃区的流场结构以及燃烧效果[16],但关于该影响在经过空气快速焠熄之后是否还会延伸至RQL燃烧室下游贫燃区的研究鲜见报道.

本文针对3 种不同旋流间距的RQL 模型燃烧室,采用空气/甲烷预混燃烧方式,对燃烧室内轴向温度分布、燃烧室出口温度分布均匀性以及污染物排放进行了测量,分析了头部和焠熄孔处的空气分配比例以及旋流器间距对RQL燃烧特性和污染物排放的影响.

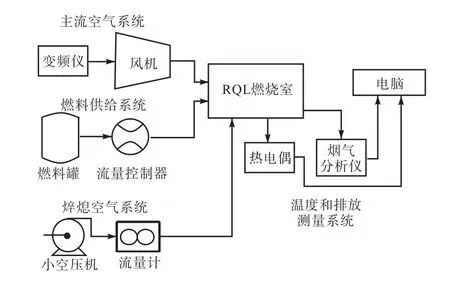

1 实验装置和测量系统

实验系统如图1 所示,包括5 部分:燃料供给系统、主流空气系统、焠熄空气系统、RQL 燃烧室、温度和排放测量系统.图2 为RQL 燃烧室试验件.

图1 实验系统Fig.1 Experimental system

图2 RQL燃烧室试验件Fig.2 Test piece of RQL combustor

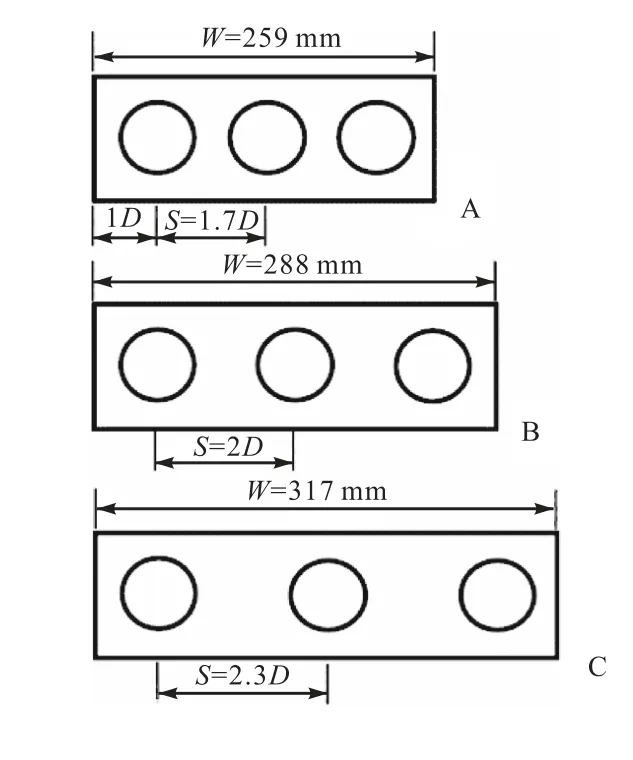

RQL 燃烧室实验段试验件共加工3 套以满足不同旋流器间距的要求,燃烧室长度均为448 mm.燃烧室头部安装3 个相同的旋流器,旋流器旋向保持一致.焠熄孔上下各7 个对冲排布,孔径14 mm,孔距随着旋流器间距的增加分别为34 mm、39 mm 和43 mm.燃烧室头部截面示意由图3 给出,图中D 为旋流器出口直径,D=48 mm.

图3 不同旋流器间距燃烧室头部截面示意Fig.3 Schematic of the head section of the combustor with different swirler spacings

试验采用螺杆空压机作为主流和焠 熄空气气源,空压机功率为132 kW,供气量为24 m3/h.

试验利用热电偶测量燃烧室温度.轴向热电偶按照等间隔18 mm 进行分布,共7 个,沿流向第4 个热电偶与 焠熄孔处同一轴向位置.出口展向热电偶间隔19.5 mm 均布11 个.

采用德国西门子(Siemens) 公司生产的ULTRAMAT 23(U23)型在线气体分析系统测量污染物排放量.燃烧后的气体流经放置于水中的金属盘管进行骤冷后进入气体分析仪,以保证排气中CO 与O2、NOx与O2间不会进一步发生化学反应.采样频率为1 Hz,每个工况采集30 s,取算术平均值作为被测组分的平均浓度.

2 计算模型及控制方程

2.1 计算模型

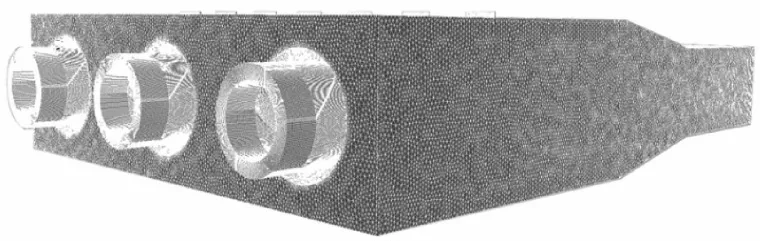

对3 种旋流器间距RQL 燃烧室进行RANS 计算,计算网格模型见图4,计算工况与实验工况相同.对计算模型进行了网格无关性验证,选取网格数为200 万、500 万和700 万3 套网格进行计算,结果表明后两套网格下的计算结果差别较小,考虑计算成本,计算采用网格数为500 万.头部与焠熄入口边界条件均为质量流量入口,出口边界条件为压力出口,湍流模型选择Realizable k-ε 模型.

图4 燃烧室网格模型Fig.4 Grid model of the combustor

为了便于后续分析,建立坐标系,坐标原点为中心旋流器出口圆心,整个流体域流向(轴向)为z 轴方向,旋流器排列方向(展向)为x 轴方向.

2.2 控制方程

对于湍流流场,根据连续介质假设基本规律,描述燃烧室内部流场流动的基本方程如下.

连续性方程:

式中:t 为时间,s;ρ 为密度,kg/m3;ui为速度矢量u在i 方向上的分量,m/s.

动量守恒方程:

能量守恒方程:

3 实验分析

3.1 实验工况

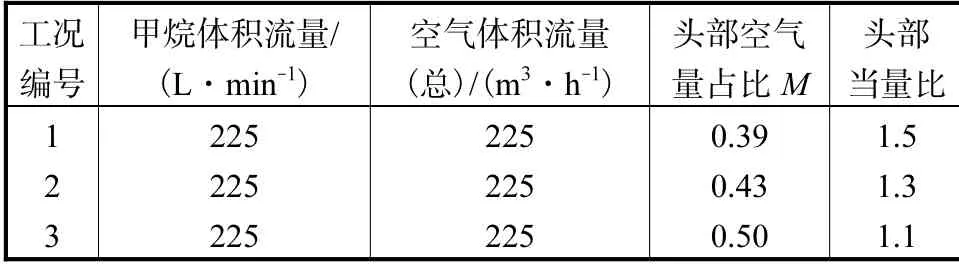

保持燃料流量和总空气流量一定,改 变头部和焠熄空气比例使得头部当量比变化.试验基于3 组不同的富油区当量比工况开展了实验研究,具体工况参数如表1所示.探究了3 种旋流器间距下,空气分配对燃烧室温度分布及污染物排放的影响.

表1 实验工况参数Tab.1 Parameters under experimental conditions

3.2 实验结果分析

3.2.1 轴向温度分析

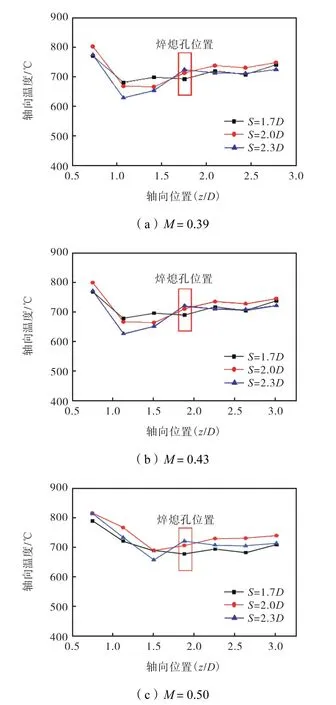

不同旋流器间距下RQL 燃烧室轴向温度变化如图5 所示.轴向第4 个热电偶与焠熄孔处同一轴向位置.由图5 可知,RQL 燃烧室轴向温度的最低点处于熄孔上游,且随着焠熄空气占比的下降,轴向温度的最低点会向下游偏移.焠熄空气将富燃区高温燃气快速冷却的同时,作为补充的氧化剂与富燃区过剩的燃料进行燃烧室内的第2 次反应放热,使得贫燃区的轴向温度呈现出缓慢上升的趋势.

图5 不同旋流器间距燃烧室内轴向温度分布Fig.5 Axial temperature distribution in combustor with different swirler spacings

在相同的空气分配下,旋流器间距S=2.0D 的燃烧室相较于另外两个结构,其富燃区和贫燃区的温度都偏高;旋流器间距S=2.3 D 的燃烧室轴向温度最低值明显低于其他两种结构近50 K.

3.2.2 出口展向温度分布

图6 为燃烧室出口展向温度分布,出口等间距分布11 个热电偶,沿流向看,热电偶从左进行编号.第6 个热电偶位于燃烧室对称截面上,图6 中将该热电偶的展项坐标定为0.从图6 看出,出口排气温度呈现出非对称性,从左至右温度逐渐降低.燃烧室的主体结构是对称的,温度分布的不对称性应当是头部旋流器旋向造成的,表明旋流器带来的燃烧室内旋流结构在经过焠熄区之后仍然存在.

图6 燃烧室出口展向温度分布Fig.6 Temperature distribution across the outlet of the combustor

用出口温度分布系数fOTD定量分析出口温度分布的均匀程度,fOTD定义为燃烧室出口截面燃气最高总温与平均总温的差值和燃烧室温升的比值.

式中:T3max为出口截面最高总温;为出口截面平均总温;为进口截面平均总温.由于出口平均流速较低,在10 m/s 至20 m/s 之间,动温占总温比例在10-5量级,测得的静温约等于总温.

图7 给出了3 种旋流器间距的燃烧室在3 种空气分配下的出口温度均匀性.

图7 燃烧室出口温度分布系数Fig.7 Temperature distribution factor at the outlet of the combustor

由图7 可知,随着旋流器间距的增大,燃烧室出口温度分布均匀性迅速下降,头部空气量占比为0.39时燃烧室出口的温度均匀性最好.

3.2.3 污染物排放

燃烧室出口NOx和CO 排放(15%O2)的变化如图8 和图9 所示.由图8 可知,旋流器间距S=2 D时NOx排放最低;同时,头部空气占比为0.5 时NOx的排放较低.热力型NOx主要在1 700 K 以上的环境下生成,其产生由3 个因素影响:燃烧室整体温度,高温区停留时间以及燃烧区氧的浓度.

通过轴向温度的分布可知,燃烧室整体温度普遍较低,影响最终NOx排放的因素为燃烧区氧的浓度.富燃区处于贫氧环境,不利于NOx的生成,NOx生成应主要集中在贫燃区.贫燃区的总体及局部氧气浓度就会影响NOx的排放.

由图8 可见,M=0.39 即焠 熄提供的氧气量最多时排放的NOx始终处于较高位.当 焠熄提供给贫燃区的氧气量下降后,NOx的生成也相应下降.从局部氧浓度而言,旋流间距S=2 D 导致的旋流流场与焠熄射流应该有最佳的掺混效果从而降低局部氧气浓度,降低NOx的排放.

图8 燃烧室出口NOx 排放Fig.8 NOx emission at the outlet of the combustor

由图9 可知,旋流器间距S=1.7 D 时CO 排放最高,增加旋流器间距会使CO 排放明显降低;同时,在 低旋流器间距下 焠熄空气量越多CO 排放越低,但旋流器间距提高后空气分配对CO 排放的影响就难以体现出来.

图9 燃烧室出口CO排放Fig.9 CO emission at the outlet of the combustor

CO 是燃料不完全氧化成形成的,由于所有工况下头部均为富燃,富燃区必然生成CO.在贫燃区CO转化为CO2的速率随温度的升高而增加,氧的浓度也影响CO 向CO2的转化.

观察S=1.7 D 下的轴向温度分布,并未明显高于或低于另外两个结构,因此导致该旋流器间距下CO 较高的原因应基于两方面:一是富燃区的流场结构导致的局部当量比高,从而使得富燃区生成较多CO;二 是 焠熄射流与旋流的掺混效果不佳导致在贫燃区CO 无法较好地与氧化物接触反应.

4 数值计算分析

数值计算中使用的工况与试验工况相同.如图10 所示,截取4 个特征截面进行分析.a 截面为x=0截面.b、c、d 截面分别为z=0.05 m、z=0.09 m(穿过焠熄孔中心)、z=0.359 m(计算流体域出口截面).本节主要通过模拟结果中4 个特征截面上的温度、速度、流线以及氧气浓度的分析,对实验结果中反映出的温度、排放特性进行解释.

图10 数值研究特征截面Fig.10 Characteristic section in numerical study

4.1 中心截面温度分布

图11 为x=0 截面温度云图.由图可以看出,背风面的射流火焰贴近燃烧室壁面,且随着旋流器间距的增大,该火焰轴向长度减小;焠熄空气量的减少同样会使得该火焰轴向长度迅速减小.旋流器间距的增加会使得富燃区流场结构改变,从 而增加了焠 熄冷空气在y 方向的穿透深度,也因此压缩了富燃高温区的轴向长度.显然,焠熄冷空气量的减少会降低其穿透深度,富燃高温区的轴向长度因此小幅增加.

图11 x=0截面温度云图Fig.11 Temperature distribution at cross-section x=0

4.2 M=0.43时z截面速度场

图12 为z 截面速度云图及流线图.由图可以看出,旋 流器间距的增加使得 焠熄孔上游的涡结构进行演变,3 股旋流之间的关系由干扰向独立转变.旋流器间距最近时,旋流之间最强,中心旋流的畸变最明显.随着S 增长为2.0D,相邻主旋流之间的干扰下降,也给予了两主旋流中间的涡结构发展空间.从z=0.09 m 截面上可以看到,焠熄孔上游的涡结构会改变熄射流的方向,而焠熄射流与主流的涡结构之间的相对位置关系也会增强或是削弱这些涡结构.从燃烧室出口的流线图来看,出口流场不仅保留了头部3 个同向旋流器给流场造成的不对称性,富燃区较大的涡结构在燃烧室出口也有体现.

图12 z截面速度云图及流线图Fig.12 Velocity distribution at z-sections and streamline diagram

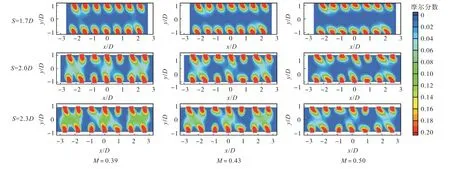

4.3 焠熄孔截面氧气摩尔分数分布

图13 为z=0.09 m 截面氧气摩尔分数云图.由图可以看出,随着旋流器间距加大,该截面y=0 附近的氧气摩尔分数增加,由于射流火焰稳定不在y=0 区域,该区域氧气摩尔分数的增加对贫燃区NOx生成影响应较小.同时,由于氧气的分布更均匀,富燃区不完全燃烧生成的CO 也能在更多区域得到氧化从而降低CO 的排放.

图13 z=0.09 m截面O2 摩尔分数Fig.13 O2 mole fraction at cross-section z=0.09 m

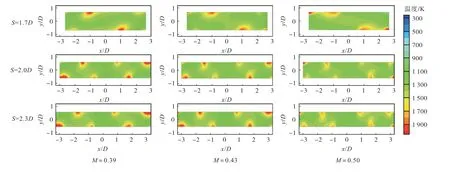

4.4 燃烧室出口温度场

图14 为燃烧室出口温度云图.由图可以看出,旋流器间距由1.7 D 增加为2.0 D 后,燃烧室出口的热斑数量增加了,当旋流器间距继续增加为2.3 D时,个别热斑的面积也在增加.上述结果表明,旋流器间距的增加会导致燃烧室出口温度分布的均匀性下降,这与试验的结果是相互印证的.出口截面涡结构随S 增加而增多,表明流场分布的不均匀性,这种不均匀性必然导致温度分布的不均匀.

图14 燃烧室出口温度分布Fig.14 Temperature distribution at the outlet of the combustor

5 结论

(1) RQL 燃烧室轴向温度的最低点处于焠 熄孔上游,且 随着焠 熄空气占比的下降,轴向温度的最低点会向下游偏移.焠熄空气形成的射流火焰会使贫燃区的轴向温度缓慢上升.射流火焰贴近燃烧室壁面,且随着旋流器间距增大,该火焰轴向长度减小.

(2) RQL 燃烧室出口排气温度呈现出的非对称性是头部3 个同向旋流器造成的,旋流器带来的燃烧室内旋流结构在经过焠 熄区之后仍然存在;随着旋流器间距的增大,燃烧室出口温度分布均匀性迅速下降,头部空气量占比为0.39 时燃烧室出口的温度均匀性最好.出口截面涡结构随S 增加而增多,进而导致温度分布的不均.

(3) 旋流器间距S=2.0D 时NOx排放最低.M=0.39 时NOx的排放始终处于较高位.当 焠 熄提供给贫燃区的氧气量下降后,NOx的生成也相应下降.从局部氧浓度而言,旋流间距S=2 D 导致的旋流流场与熄射流应该有最佳的掺混效果从而降低局部氧气浓度,降低NOx的排放.

(4) 旋流器间距S=1.7 D 时CO 排放高于另外两种结构.随着旋流器间距加大,燃烧室中氧气的分布更均匀,富燃区不完全燃烧生成的CO 也能在更多区域得到氧化从而降低CO 的排放.