超声速燃烧不稳定的尺度效应分析

2021-08-24刘铭江赵国焱孙明波汪洪波

刘铭江,赵国焱,孙明波,汤 涛,李 亮,汪洪波

(国防科技大学空天科学学院高超声速冲压发动机技术重点实验室,长沙 410073)

目前,发展具有实用意义的高超声速飞行器逐渐成为各大国的迫切需求.在传统大气层内飞行器飞行马赫数受限的情况下,能够克服飞行马赫数上限的超燃冲压发动机被认为是最为理想的大气层内高超声速飞行的动力装置[1].

传统的亚燃冲压发动机在高速飞行时,来流增压减速为亚声速,气流静温急剧升高,对燃烧室材料的耐温性能要求也迅速升高,同时高静温使得燃料发生热分解,吸收热能,降低能量释放效率.超燃冲压发动机在超声速气流中组织燃烧,发动机热力循环在较低的静压和静温下进行,在理论上解决了实现高马赫数飞行可能性的问题.但与此同时也带来了新的问题例如,王振国等[2]指出超声速燃烧相比于普通燃烧具有以下3 个特点:来流速度快、燃料驻留时间短;燃烧与流动强耦合;燃烧过程熵增较大.因此,实现超燃冲压发动机内超声速气流的高效稳定燃烧成为了需要突破的技术难点.

针对超声速气流中燃烧难以稳定的问题,各种火焰稳定器应运而生.其中,凹腔火焰稳定器得到了非常广泛的应用[3],之后又被大量试验证明其配合横向射流喷注是稳定火焰的一项有效手段[4-5].

理论上通常认为超声速气流流经凹腔时,凹腔中会形成低速回流区,由于回流区流速较低,火焰能够持续稳定存在,因此该回流区为整个燃烧室提供了一个稳定的点火源,进而能够实现超声速燃烧室中的火焰稳定.同时凹腔火焰稳定器具有良好的火焰稳定效果,结构简单且总压损失较低,因此受到了广泛的研究和关注.

之前的研究中[6-8],研究人员普遍认为超声速流中声波不能逆传,按照这个假设非定常燃烧过程产生的扰动将被排出超燃冲压发动机燃烧室,这将导致难以形成燃烧振荡赖以维持的闭环反馈系统.在长时间内由于这个错误的认识,人们并没有认真关注超燃冲压发动机的燃烧不稳定现象.

然而事实并非如此,声波在没有额外的稳焰措施的情况下依然可以通过边界层等亚声速区域向上游传播.此外,在气流速度场中制造低速流动的区域能够使得有可能重新产生火焰达到稳定所必需的动力平衡.在许多试验和数值研究中发现燃烧振荡在超燃冲压发动机燃烧室内广泛存在.Stamp 等[9]通过实验研究了声波在超声速流动中的传播和向边界层上游的传播,实验结果表明,超声速燃烧冲压发动机中声波通过边界层向上游传输时可能导致自持燃烧不稳定.Fotia 等[10]研究了一定条件下火焰位置出现的周期性低频振荡,认为其与上游预燃激波串的振荡有关,自持剪切层不稳定性被认为是该现象形成的机制.Wang 等[11]开展了不同燃料当量比作为喷注条件的实验,认为局部流动通过动态平衡条件控制凹腔剪切层周围的火焰是否稳定.Wang 等[12]比较了不同混合条件下的燃烧稳定性,以研究采用乙烯喷注的超燃冲压发动机燃烧室中的燃烧不稳定现象.实验结果表明,燃烧振荡模式与燃料混合状态密切相关.对于具有准稳态热喉道或稳定激波系的情况,火焰脉动以宽频率范围的热声型振荡方式存在;对于瞬态热喉道的情况,在特定情况下经历爆燃-爆震过渡(DDT)的过程.

影响燃烧振荡现象最重要的因素为火焰闪回现象,关于火焰振荡关键子过程火焰闪回的诱发因素,席文雄等[13]分析认为,火焰回传的原因是由于热射流引起的边界层分离使燃烧室气流中出现了热力学壅塞,导致了火焰闪回.Frost 等[14]认为燃烧释热引起的压力升高导致边界层分离,从而引起火焰闪回现象.本文从火焰闪回现象着手,采用热壅塞诱发火焰闪回的理论对仿真结果进行分析,探究尺度效应对燃烧不稳定现象的作用规律.

虽然在目前的研究中,燃烧振荡现象已经受到了广泛关注,但是针对该现象的尺度效应研究还有待进一步开展.目前针对大尺度的超声速燃烧开展实验难度较大,因此研究燃烧不稳定的尺度效应具有重要意义.

1 仿真平台

本文进行数值仿真研究的工具是商用CFD 软件Fluent,采用Pointwise 进行网格绘制.仿真条件设置和超声速燃烧实验[15-18]条件保持一致.

1.1 计算域选取

本次数值仿真计算域参考一次超声速燃烧实验的燃烧室[15-18].燃烧室尺寸为宽50 mm、高40 mm、长400 mm 的长方体测试段.

此外还包括喷口和凹腔两个构件:其中喷口在燃烧室凹腔侧,包括两组喷口,距凹腔的间距分别为L1、L2且 L1-L2= 20 mm,每组喷口有3 个横向间距为10 mm 的乙烯喷嘴,孔口直径1.0 mm;凹腔位于燃烧室入口下游200 mm,后缘倾角θ=45°,凹腔深度 D= 12 mm,凹腔长度 L= 56 mm,凹腔底部有火花点火装置.

坐标系采用右手系,X 轴正方向为超声速气流流动方向,Y 轴正方向指向无凹腔的壁面,Z 轴正方向采用右手系.

为了提高计算的效率,本次数值仿真中采用二维模型.同时由于超声速燃烧室宽度为统一的50 mm,Z 方向长度取50 mm 进行二维模型等效,喷口处长度的计算采取3 个喷口面积等效为一个面积的方法进行等效计算.其余部位尺寸采用试验中燃烧室的尺寸大小,最终等效的二维计算域如图1 所示.

图1 二维计算域设置情况Fig.1 Settings of two-dimensional computing domain

1.2 仿真模型

1.2.1 求解控制方程

本次仿真计算涉及多组分高速流体,且涉及化学反应.在进行数值仿真求解时,基于连续介质和可压缩理想气体假设,采用质量、动量、能量守恒方程进行求解.

质量守恒方程:

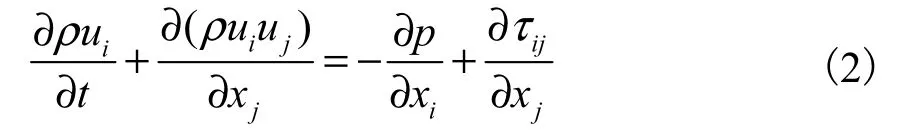

动量守恒方程:

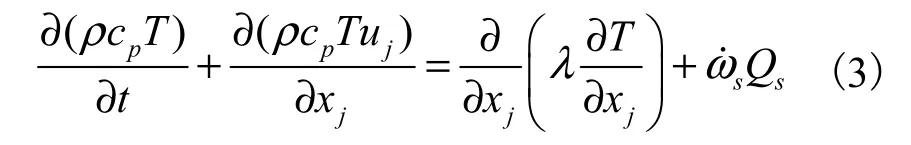

能量守恒方程:

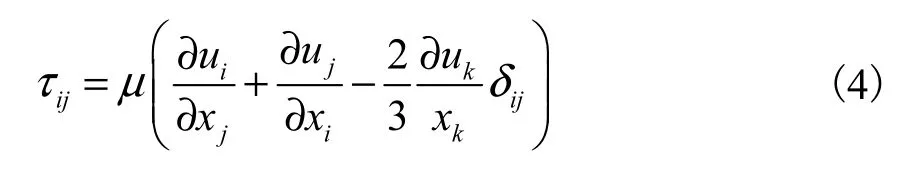

分子黏性切应力τij可由式(4)计算:

式中:ρ为流体密度;t 为时间;ui、uj和 uk为3 个方向的速度;xi、xj和 xk为不同方向的位置;p 为压强;cp为定压比热容;T 为温度;λ为热传导系数;为单位时间物质密度变化;Qs为单位质量所含的热量;δij为 Kronecker 符号,i=j时,δij=1;i ≠ j时,δij=0;μ为黏性系数,可由Sutherlan d 公式给出:

1.2.2 化学反应机理

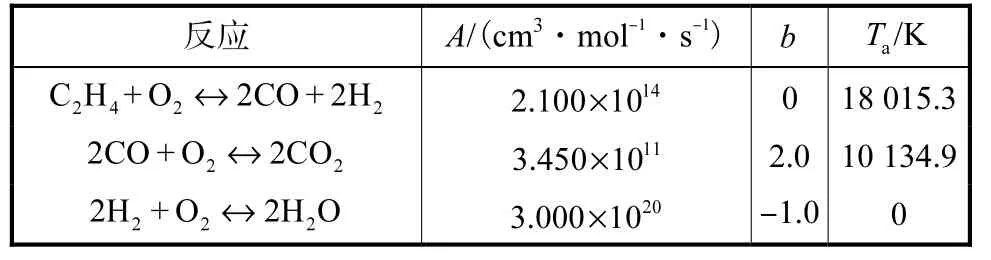

本文中的燃烧反应采用简化的乙烯-空气七组分三步的化学反应机理[19],化学反应简化情况如表1所示,其中A 为阿累尼乌斯方程的指前因子,b 为反应级数,aT 为活化能除以摩尔气体常量.

表1 七组分三步乙烯-空气化学反应机制[19]Tab.1 Seven-component three-step ethylene-air chemical reaction mechanism[19]

1.3 网格无关性和仿真结果验证

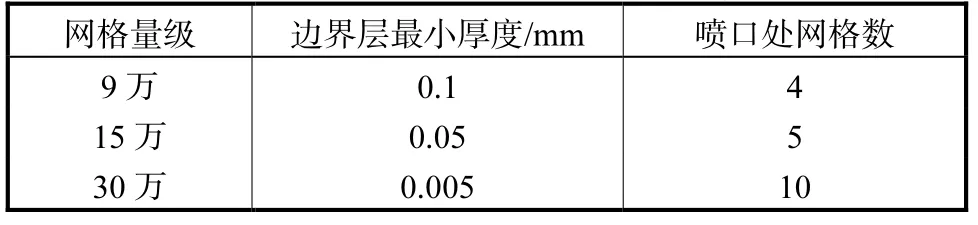

为避免网格量带来的计算误差,开展了网格无关性验证,设计了9 万、15 万和30 万3种量级的网格,网格精度情况如表2 所示,以相同的仿真条件开展了仿真计算.

表2 网格精度Tab.2 Mesh division accuracy

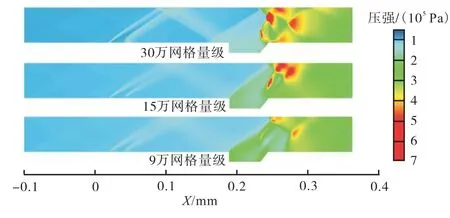

通过观察图2 可以发现,15 万量级的网格具有较好的仿真效果且量级不大,适于开展仿真研究.观察图3 中实验和仿真的火焰闪回过程对比可 以发现,本次仿真的效果和实验符合良好.

图2 火焰闪回时的压力云图Fig.2 Pressure cloud during flame flashback

图3 火焰闪回过程中实验(高速摄影图)和仿真的对比[15-18]Fig.3 Comparison between experimental (high-speed photos) and simulated flame flashback process[15-18]

2 仿真结果与分析

2.1 超声速燃烧室尺度效应研究

本节研究燃烧不稳定的尺度效应,尺度变化和仿真总体情况如表3 和图4 所示.

表3 尺度试验对比Tab.3 Comparison among scale experiments

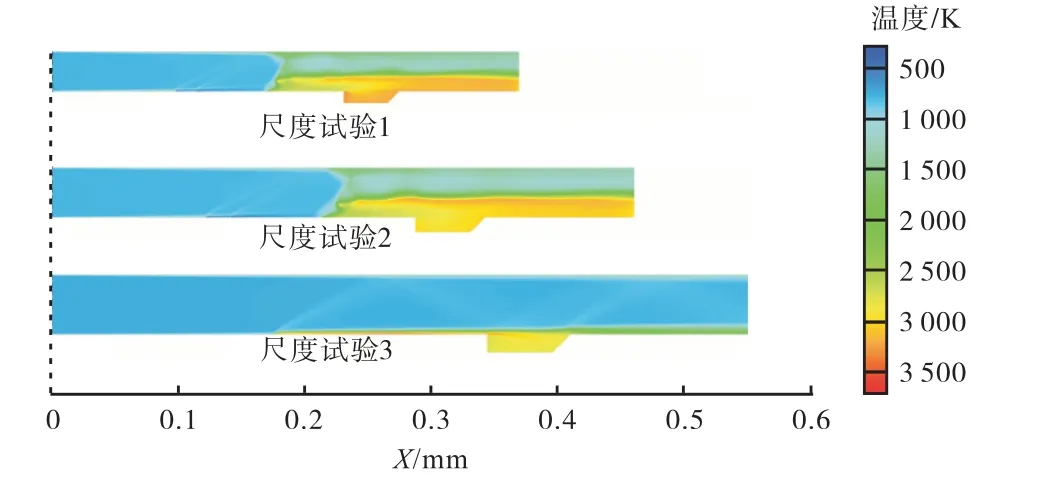

图4 不同尺度试验仿真结果对比Fig.4 Comparison among simulation results of different scale experiments

2.1.1 尺度变化对火焰闪回现象的影响

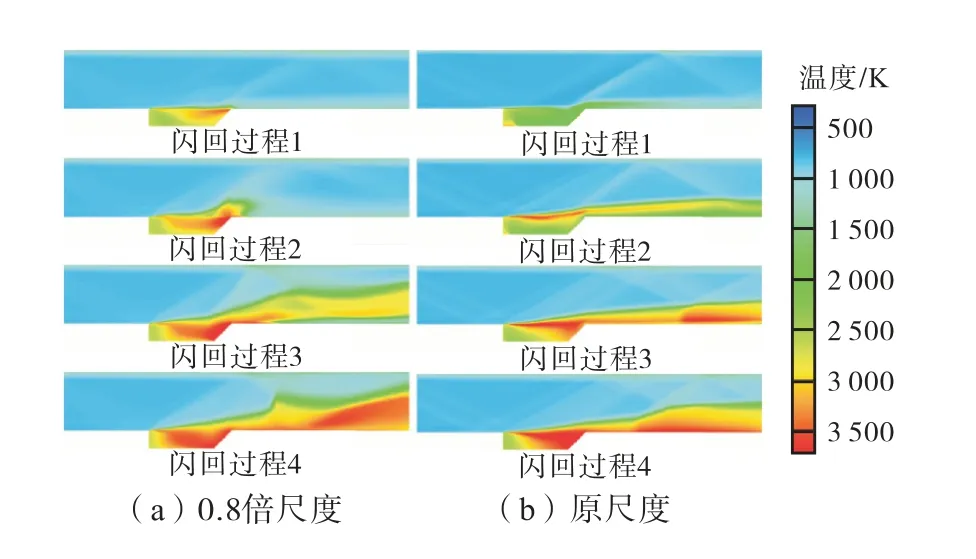

通过观察图5 中不同尺度试验的温度分布可知:较小的燃烧室尺度使得边界层更容易发生分离,火焰迅速占据主流道,热力学喉道形成的速度加快,而原尺度网格中的火焰经历了逐渐占据边界层,到边界层分离至火焰占据流道,燃烧释热引起了热力学壅塞最终导致了火焰闪回.

图5 0.8倍和原尺度试验的火焰闪回对比( Δ t= 0.2 ms)Fig.5 Comparison of flame flashback between 0.8 and 1 time scale experiments ( Δ t= 0.2 ms)

2.1.2 尺度变化对燃料混合效率的影响

图6 所示为不同尺度燃烧室的燃料混合效果对比.通过观察不难发现,0.8 倍尺度和正常尺度试验的燃料都和凹腔侧上游边界和下游主流道气体达到了较高程度的混合,而1.2 倍尺度的燃料始终局限在凹腔侧边界层的较薄区域,混合效果较差.

图6 不同尺度燃烧室的乙烯质量分数对比Fig.6 Comparison of ethylene mass fraction in combustion chambers of different scales

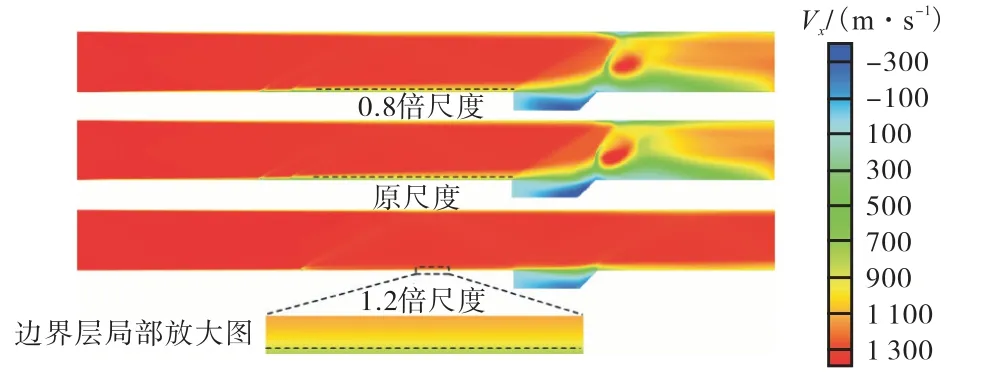

关于燃料混合程度不同的原因,分析认为是由于燃烧室尺度变化导致的边界层相对厚度发生变化,边界层分离变得困难,燃料被局限在边界层内(如图7 所示).

图7 不同尺度燃烧室的边界层厚度对比Fig.7 Comparison of boundary layer thickness in combustion chambers of different scales

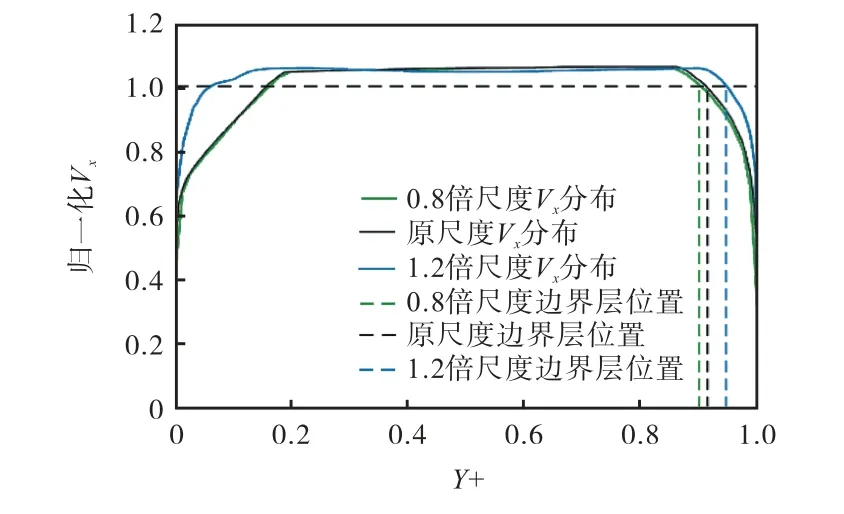

通过归一化处理,观察图8 可以发现:小尺度的燃烧室边界层相对厚度明显增大,大尺度的燃烧室边界层相对厚度较小,这将影响燃料在燃烧室的分布.其中,边界层厚度定义为0.95 倍来流流速所处位置距上壁面的距离.图8 中的Y+为归一化的Y 方向坐标.

图8 不同尺度边界层相对厚度对比Fig.8 Comparison of relative thickness of boundary layer at different scales

以下对边界层相对厚度随燃烧室尺度变大而减小这一认识进行简单的理论验证.

在Rex=5 × 105~6 ×107的范围内,对于平板湍流边界层,公式(6)适用:

式中:δ*为位移厚度;θ为动量厚度;x 为特征长度.故对于湍流,边界层厚度δ~ x4/5.因此尺度变化后,边界层厚度增长的速度小于尺度增长速度,即尺度增大时边界层相对厚度降低.因此,对于超燃冲压发动机,尺度增大时边界层相对厚度降低的判断是合理的.

2.2 燃烧不稳定现象敏感因素分析

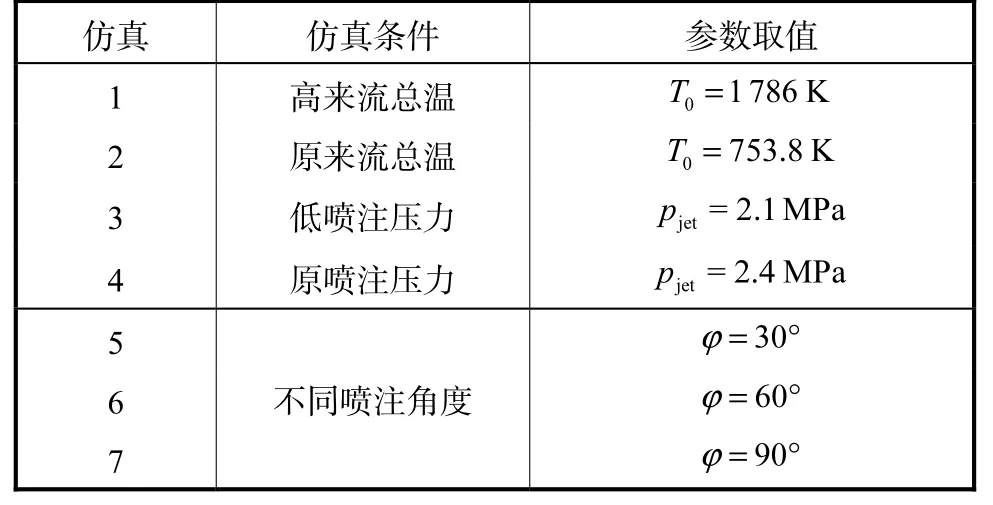

为了探究尺度试验中火焰闪回现象的内在因素,本节探究了来流总温、喷注压力、喷注方向和凹腔尺度对燃烧不稳定现象的作用规律.表4 为不同仿真试验的设置情况.

表4 仿真试验设置Tab.4 Settings of simulation experiments

2.2.1 高来流总温对燃烧不稳定现象的影响

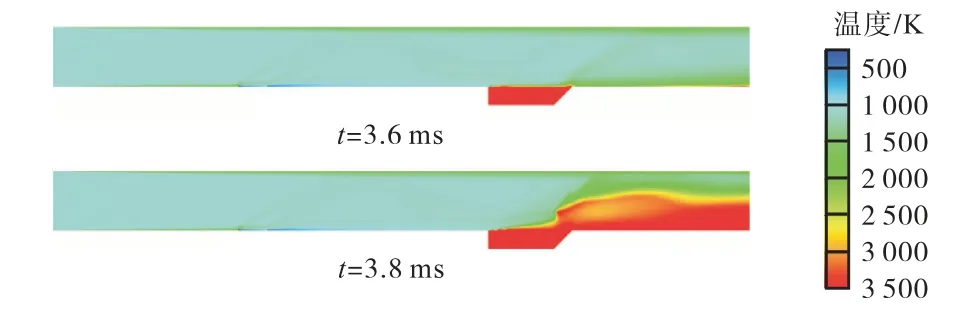

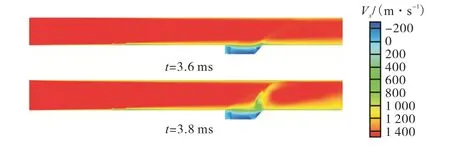

来流总温的提高意味着燃料预混的温度提高,这将有助于燃烧现象的发生和火焰的迅速传播.通过观察图9 不难发现,来流总温的提高会使得火焰迅速占据凹腔下游边界层.同时观察图10 可以认为,燃烧占据主流的原因是剧烈的燃烧释热使得边界层迅速分离.

图9 仿真1的温度分布(t=3.6~ 3.8 ms,Δ t= 0.2 ms)Fig.9 Temperature distribution of simulation 1(t=3.6—3.8 ms,Δ t= 0.2 ms)

图10 仿真1的速度分布(t=3.6~ 3.8 ms,Δ t= 0.2 ms)Fig.10 Velocity distribution of simulation 1(t=3.6—3.8 ms,Δ t= 0.2 ms)

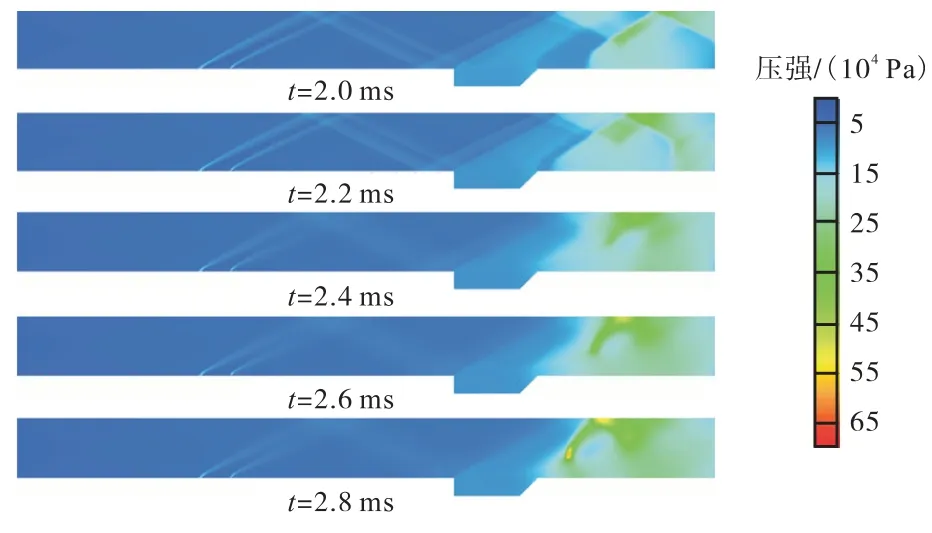

在主流剧烈燃烧的同时,观察对比图11 和图12不难发现燃烧室下游在较长时间里并没有产生热力学喉道对应的高压区.

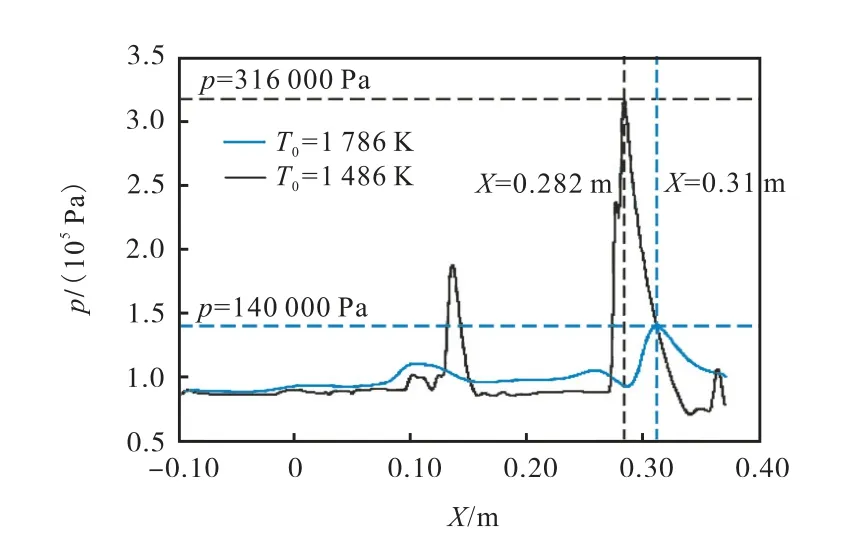

将图11 和图12 中的最下方分图中Y=0.038 m处的X 方向压力沿程分布绘制在图13 中,通过观察不难发现:高来流总温条件下在较长时间内形成的高压区压力远未达到形成热力学喉道高压区所对应的压力,且高压区位置相对靠近下游.因此本文认为高来流总温条件能够起到抑制火焰闪回的作用.

图11 仿真1压强分布(t= 3.6~11.6 ms,Δ t= 2 ms)Fig.11 Pressure distribution of simulation 1(t=3.6—11.6 ms,Δ t= 2 ms)

图12 仿真2压强分布(t=2.0~2.8 ms,Δ t= 0.2 ms)Fig.12 Pressure distribution of simulation 2(t=2.0—2.8 ms,Δ t= 0.2 ms)

图13 仿真1和仿真2在Y=0.038 m位置的X 方向压强分布Fig.13 Pressure distribution in X direction of simulations 1 and 2 at Y=0.038 m

2.2.2 低喷注压力对燃烧不稳定现象的影响

在低喷注压力的条件下,燃烧在燃烧室下游边界层稳定燃烧,如图14 所示.这是由于低喷注压力导致了燃料当量比降低,在燃烧室下游的燃料不足,燃烧释热的影响被大大削弱,边界层分离困难,燃烧在下游边界层达到了稳定.

图14 仿真3稳定燃烧温度分布Fig.14 Stable combustion temperature distribution of simulation 3

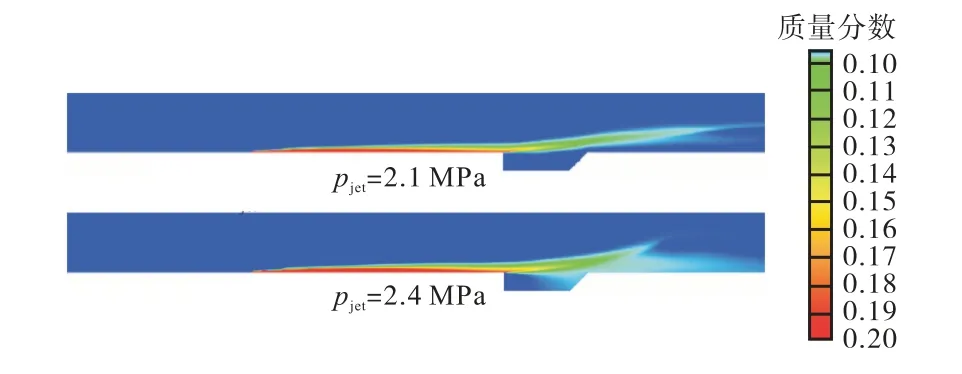

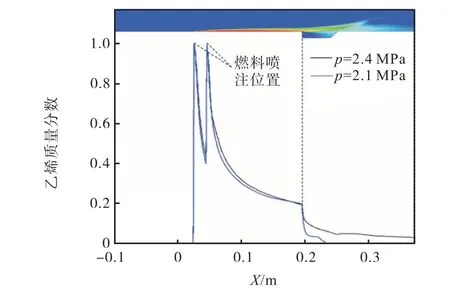

图15 为两种喷注压强条件下的乙烯质量分数分布,通过观察可以发现两者在凹腔下游的质量分数分布不一致.

图15 不同喷注压强条件下乙烯质量分数分布对比Fig.15 Comparison of ethylene mass fraction distribution under different injection pressures

通过将两种喷注压强条件下乙烯在 Y =0.000 1 m 处的质量分数沿X 方向的分布绘制在图16中可以明显看出:在低喷注压强条件下,燃烧室下游乙烯质量分数减小至接近0 时,较高喷注压强的乙烯还保持一定质量分数,这为凹腔下游的燃烧释热提供了条件,最终引起了边界层分离和火焰闪回.

图16 不同喷注压强条件下的X 方向乙烯质量分数对比Fig.16 Comparison of ethylene mass fraction in X direction at different injection pressures

2.2.3 低喷注压力对燃烧不稳定现象的影响

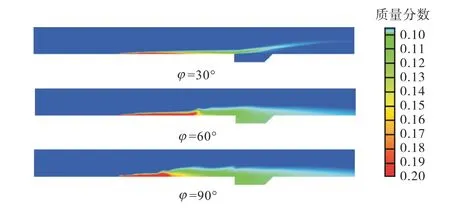

观察图17 可以发现,喷注角度φ=30°条件下燃烧在燃烧室下游达到了稳定,而φ为60°和90°的情况下出现了火焰闪回现象.分析其原因本文认为:在喷注角度增大的情况下,燃料射流深度增强(如图18 和图19 所示),最终提高了燃料-空气混合度,更大范围的燃料分布促进了大范围的燃烧释热,热力学喉道形成速度加快,加剧了燃烧不稳定现象.

图17 不同喷注角度试验现象Fig.17 Experimental phenomena at different injection angles

图18 不同喷注角度的乙烯质量分数分布情况Fig.18 Ethylene mass fraction distribution at different injection angles

图19 不同喷注角度的Y 方向乙烯质量分数分布Fig.19 Ethylene mass fraction distribution in Y direction at different injection angles

2.2.4 凹腔尺度对燃烧不稳定现象的影响

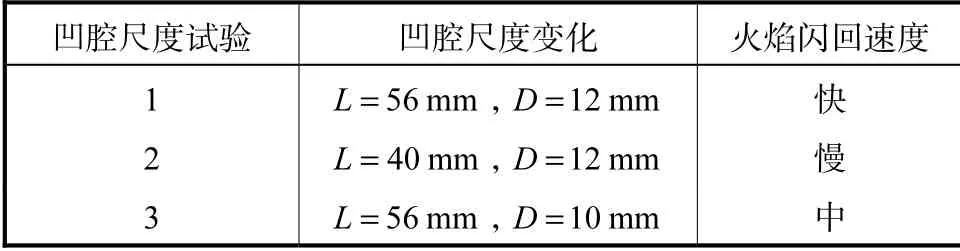

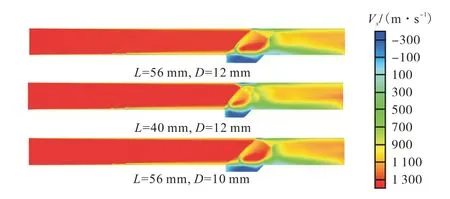

在本节中,对超声速燃烧室的长度L 和深度D进行了调节,设计了3 种不同尺度的凹腔开展仿真研究.具体尺度设置和仿真现象如表5 所示.

表5 凹腔尺度试验对比Tab.5 Comparison among cavity scale experiments

通过观察图20 可见,由于凹腔而产生的回流区在火焰回传经过凹腔时回流速度基本一致.但是凹腔深度和长度的减小不可避免地使得回流区变小.

图20 不同凹腔尺度回流区对比Fig.20 Comparison among the recirculation zones of different cavity scales

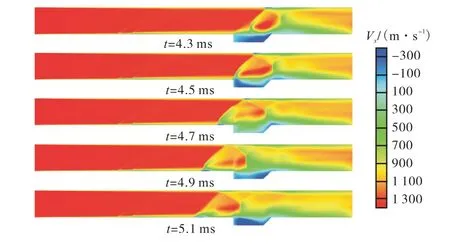

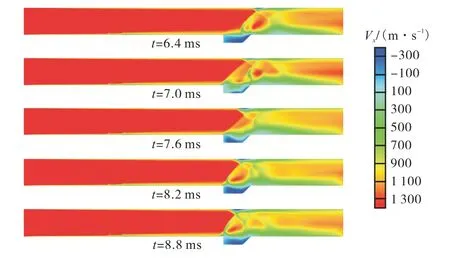

通过观察图21~23 的火焰回传进度和速度不难发现,回流区的减小会导致回流速度降低.分析认为是回流区的减小导致了凹腔和主流的热量质量交换受限制,最终引起了火焰闪回速度变慢.

图21 凹腔尺度试验 1 的 X 方向速度分布(t=4.3~5.1ms,Δ t= 0.2 ms)Fig.21 Velocity distribution in X direction in cavity scale experiment 1(t=4.3—5.1 ms,Δ t= 0.2 ms)

图22 凹腔尺度试验 2 的 X 方向速度分布(t=6.4~8.8 ms,Δ t= 0.6 ms)Fig.22 Velocity distribution in X direction in cavity scale experiment 2(t=6.4—8.8 ms,Δ t= 0.6 ms)

图23 凹腔尺度试验 3 的 X 方向速度分布(t=7.4~9.0 ms,Δ t= 0.4 ms)Fig.23 Velocity distribution in X direction in cavity scale experiment 3(t=7.4—9.0 ms,Δ t=0.4 ms)

3 结论

本文在超声速燃烧实验的基础之上开展了二维仿真计算研究.在3 种不同尺度的超声速燃烧室仿真结果基础之上,通过考虑边界层厚度和燃料混合效率变化对燃烧不稳定的影响,研究了燃烧室尺度对燃烧不稳定现象的作用原理和规律.之后采用热壅塞诱发火焰闪回的思想,通过设计高来流总温、低喷注压力、不同喷注角度和凹腔构型对燃烧不稳定现象的敏感因素展开研究.将燃烧不稳定的尺度效应和燃烧不稳定规律总结如下.

(1) 超声速燃烧室尺度、来流温度、喷注条件和凹腔构型设计合理与否是燃烧能否达到稳定的决定性因素.

(2) 火焰闪回现象的发生主要取决于燃烧室内燃料的混合效率,混合充分、燃料充足的燃烧室中燃烧释热和对主流的压缩作用明显,更易形成热力学喉道对应的高压区进而诱发火焰闪回.

(3) 较小的超声速燃烧室将使得边界层相对厚度增加,燃烧更加充分,燃烧释热的影响将被放大,更容易发生燃烧不稳定现象;而较大的超声速燃烧室尺度的作用效果正好相反.

(4) 凹腔尺度对燃烧不稳定现象的影响主要体现在对回流区的影响,较小的凹腔长度和深度都会使得燃烧室内回流区变小,这不利于凹腔内的燃烧释热以及凹腔剪切层和主流的质量热量交换,最终限制了火焰闪回现象的发生.

(5) 燃烧不稳定现象对多种因素敏感:高来流总温通过限制热力学喉道的形成抑制燃烧不稳定现象;喷注压力主要通过改变局部燃料当量比影响燃烧不稳定现象;喷注方向主要通过改变燃料分布影响燃烧不稳定现象.