基于刀具温度测量的刀具磨损状态监控研究

2021-08-24董慧婷陈佳鑫刘晓峰

董慧婷,陈佳鑫,李 莹,刘晓峰

(上海工程技术大学机械与汽车工程学院,上海 201620)

0 引言

金属切削加工是现代机械制造中一种应用十分广泛的加工方式,实现金属切削智能化是机械制造智能化技术的关键之一。刀具磨损状态实时监控技术是机械智能加工技术中的关键环节,通过对该技术的研究以促进实现金属切削加工过程的智能化。在材料切削过程中刀具与工件直接接触,刀具的逐步磨损成为影响工件加工尺寸精度、表面粗糙度及加工成本的重要因素。因此,通过研究刀具温度可实现对刀具磨损状态的监控,掌握刀具磨损实时状态对提高切削质量和效率、实现机械制造智能化具有重要意义。

目前,国内外已有许多学者对刀具磨损监测进行了研究。如Lee 等[1]首次提出一种确定工具使用寿命何时结束的方法,通过将电流提取与操作的预测切削力联系起来,搜索当前信号获得残差以观察性能变化;Stavropoulos 等[2]研究了使用间接在线工具进行刀具磨损监测和基于模型的过程相关信号识别,利用仿真排除其他振动源,并对工具磨损对于所采集信号的影响进行量化;Qiao 等[3]提出一种基于学习模型和雾计算的刀具磨损监测与预测系统,使用多尺度卷积长短期记忆模型完成刀具磨损监测任务,使用双向定向LSTM 模型完成刀具磨损预测任务;Peng 等[4]研究了基于机器视觉的刀具磨损监测,对铣削GH4169 镍基高温合金过程的刀具磨损进行机上监测,将监控系统检测到的磨损值与超深度显微镜获得的值进行比较,结果表明该磨损监测系统具有较高的检测精度;Laddada 等[5]研究了基于小波变换和改进极限学习机的刀具磨损状态监测,通过非线性函数映射输入数据以生成退化模型,重点评估了切削工具的健康状况并预测其剩余使用寿命;Niu 等[6]研究了用于钛合金铣削的刀具磨损监测模型,使用多个传感器收集切削力、切削声音等信号,结果表明,通过使用多个传感器可达到96.7%的整体识别精度,基于单个力传感器和振动传感器的分类准确率分别为96.7%和92.5%;Li等[7]设计一种嵌入有薄膜热电偶的多晶立方氮化硼切削刀具,并将其用于硬化AISI O2 工具钢切削过程中的刀具磨损监测,研究结果表明,嵌入式TFTC 的灵敏度为14.4μV/℃,动态响应良好,功能有效,可确定最佳切削参数及延长工具使用寿命;Hu 等[8]提出一种在内部最小润滑量条件下铣削钛合金Ti-6Al-4 V 的刀具磨损监测策略,发现该策略具有98.9%的预测准确度,因此被认为对工具磨损监测是有效和有用的;Hernández 等[9]研究了在不加切削液条件下的切削钛合金刀具磨损监测,分析了切削速度和进给速度对加工中刀具磨损与切削力的影响,发现主切削力幅值呈现出随两个切削参数增大而增加的总体趋势,在高切削速度下,火山口磨损更为明显,而在所分析的整个切削参数区间中,侧面磨损都存在;Liu 等[10]研究了多种切削条件下声音信号与刀具磨损之间的关系,提出基于声音信号的刀具磨损监测与预测,为特征选择过程提供了可靠的统计数据支持,研究结果表明无论切削条件如何,该方法都能保持较高的预测精度。

国内学者韦辽[11]对刀具磨损状态监测与车削加工进行仿真研究,探究了切削力与刀具磨损的相关性,发现切削力信号幅值随切削状态的变化而变化,刀具切削力变化与磨损变化一致;朱楠[12]基于有限元理论分析切削振动对CBN 刀具磨损的影响,发现Y方向振动比X方向振动对刀具磨损的影响更大,当X方向和Y方向均存在振动时,随着振动幅度和频率的增加,刀具表面应力增大、温度升高,刀具磨损严重;何彦等[13]研究了基于长短时记忆卷积神经网络的刀具磨损在线监测模型,对采集的振动、力和声发射信号进行序列与多维度特征提取,利用线性回归实现特征到刀具磨损值的映射,并通过实验验证了该模型的有效性和可行性;许信等[14]研究了15-5PH 不锈钢粗加工过程中的刀具磨损问题,研究发现刀具前刀面的主要磨损原因为粘结磨损和扩散磨损,刀具失效形式为片状剥落和崩刃,后刀面磨损原因则为边界磨损和涂层烧灼,失效形式为崩刃;桑宏强等[15]在现有刀具磨损检测算法研究的基础上,针对铣削刀具磨损检测提出一种基于卷积神经网络的刀具磨损检测算法,发现改进后的AlexNet 卷积神经网络算法能更好地对刀具磨损程度进行判断;王利强等[16]提出一种基于轮廓提取的刀具磨损量检测算法,通过图像预处理、图像形态学处理、阈值分割等实现刀具磨损区域的连通域轮廓点集提取,发现该算法检测精度较高,可利用该算法搭建刀具在机检测系统。

由于受到各种同时发生的振动源及所采集信号失真的影响,通过振动监测刀具磨损是一项复杂的任务。本文采用间接测量刀具磨损的方法,通过测量切削温度监测刀具在热力耦合作用下的磨损规律,以硬质合金刀具切削316 不锈钢为例,首先从理论上分析刀具磨损过程和磨损机理,在此基础上运用Abaqus 软件建立有限元切削仿真模型,然后改变速度、切深等切削参数,找到切削温度与刀具磨损之间的关系,为实际切削提供理论依据。

1 切削热分析

在切削过程中,切削热是一个重要的物理现象,其对刀具磨损、刀具寿命以及加工工艺系统热变形均有着重要影响。切削热主要来源于切削3 个变形区产生的弹性变形功、塑性变形功所转化的热量Q变,以及切屑与刀具摩擦功、工件与刀具摩擦功所转化的热量Q摩,产生的热量再分散到切屑、工件、刀具和介质中。

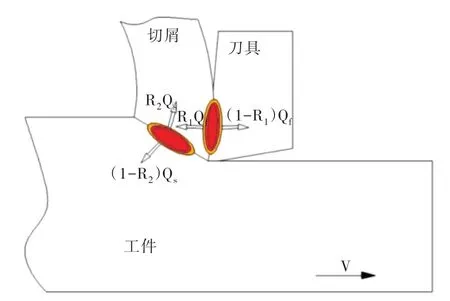

假设在超声椭圆振动切削过程中,刀—屑接触面与剪切面的热量分布是均匀的,刀—屑接触面产生的Qf传递到切屑的比例为R1,传递到刀尖的比例为(1-R1);剪切面产生的Qs传递到切屑的比例为R2,传递到刀尖的比例为(1-R2)。切削热的产生与传递如图1 所示(彩图扫OSID 码可见)。将单位时间、单位面积内产生的热量分解为剪切面的塑性变形,以及切屑与前刀面的摩擦两部分,其公式如下:

Fig.1 Generation and transmission of cutting heat图1 切削热产生与传递

式中,Vp为切削过程中的切屑排出速度,St为刀—屑摩擦面接触面积,J0为热功当量,Sc为切屑在X-Z 平面内的截面积。

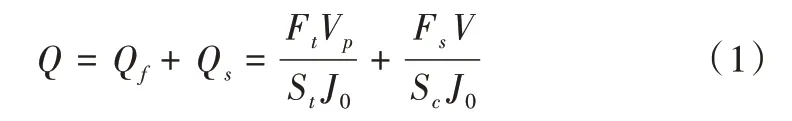

硬质合金刀具切削温度的实验公式为:

式中,T为切削过程中刀具实际温度(℃),αp为背吃刀量(mm),f为进给量(mm),vc为切削速度(m/min)。

2 刀具磨损原理

2.1 刀具磨损过程

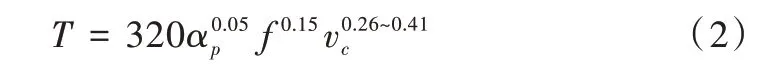

在正常磨损情况下,随着切削时间的增加,刀具磨损量也逐渐增大。以刀具后刀面磨损为例,正常的刀具磨损过程如图2 所示。

Fig.2 Tool wear process curve图2 刀具磨损过程曲线

图2 中OA 段曲线是刀具的初期磨损阶段,从图中可以看出,该阶段刀具磨损速度较快,主要因为刚开始刀具与工件接触面积小且粗糙,因而压强增大,导致刀具快速磨损;AB 阶段为正常磨损阶段,刀具磨损较为缓慢,刀具后磨损带宽度也随之均匀变宽,在该阶段刀具工作平稳,有利于保证产品质量;BC 曲线段是刀具的剧烈磨损阶段,刀具经过初期磨损阶段和正常磨损阶段后,切削刃显著变钝,工件与刀具接触面变大,导致摩擦力和切削力也随之变大,刀具表面温度大幅升高,因而刀具磨损量急剧增加。此时刀具难以稳定工作,工件质量下降,所以不适合继续使用。

2.2 刀具磨损机理分析

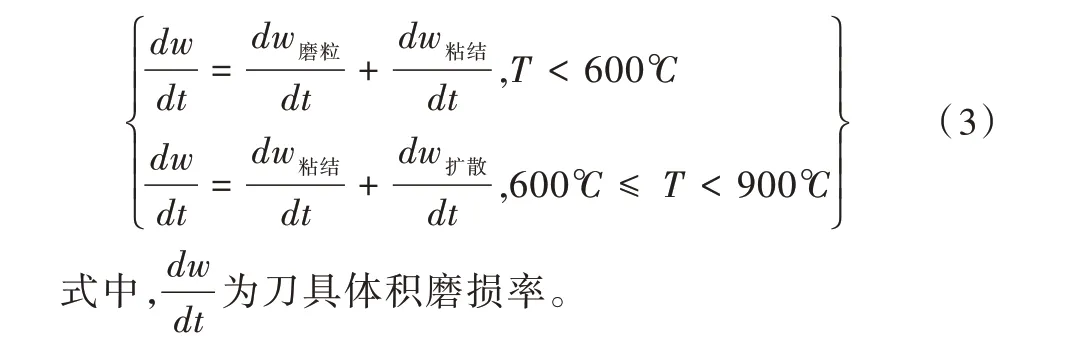

在切削过程中,刀具磨损通常是多种因素共同作用的结果。许多学者研究发现,当硬质合金刀具切削温度低于600℃时,磨粒磨损和粘结磨损为刀具磨损的主要影响因素;当温度高于600℃时,扩散磨损和粘结磨损为主要影响因素,由于此时磨粒磨损对刀具磨损影响较小,所以在磨损模型中不考虑磨粒磨损。当硬质合金刀具切削温度高于900℃时,会产生塑性变形而失去切削性能。因此,以600℃为边界条件建立硬质合金的刀具磨损模型如下:

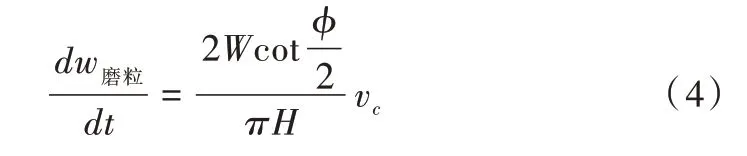

根据Rabinowicz 等[17]提出的磨粒磨损模型,假设磨粒均匀分布,则刀具磨粒磨损率计算公式为:

式中,W为切屑与刀具表面的接触载荷,H为刀具表面硬度,ϕ为磨粒边缘角度。

根据Usui 等[18]改善的粘结磨损模型,刀具粘结磨损率计算公式如下:

式中,C1,C2为磨损特性常数,σn为法向应力。硬质合金刀具取C1=4×10-4,C2=7 000。

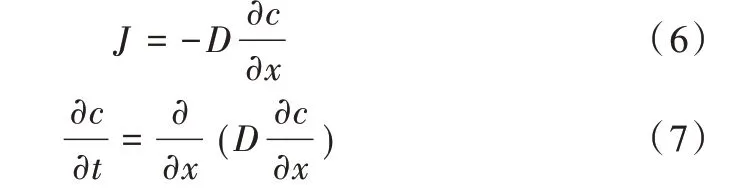

扩散磨损主要是因为在高温作用下,硬质合金刀具表面的Co元素向切屑扩散造成的,因此刀具前刀面与切屑表面的Co元素存在浓度差。根据Fick第一定律和第二定律,有:

式中,J为单位时间内与扩散方向垂直的单位横截面积上通过的物质流量;c为某点扩散物的体积浓度;D为扩散系数为浓度梯度,即扩散物沿X 轴方向的变化率为某点扩散物的浓度变化率。

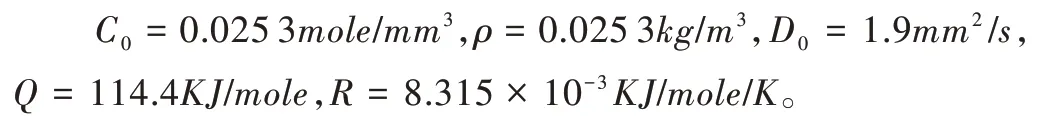

刀具扩散磨损率计算公式如下:

式中,C0为扩散物浓度,ρ为刀具密度,D0为部分因子,x为前刀面上点到刀尖的距离,Q为激活能,R气体常数。本文采用的硬质合金刀具各参数取值为:

3 有限元模型建立

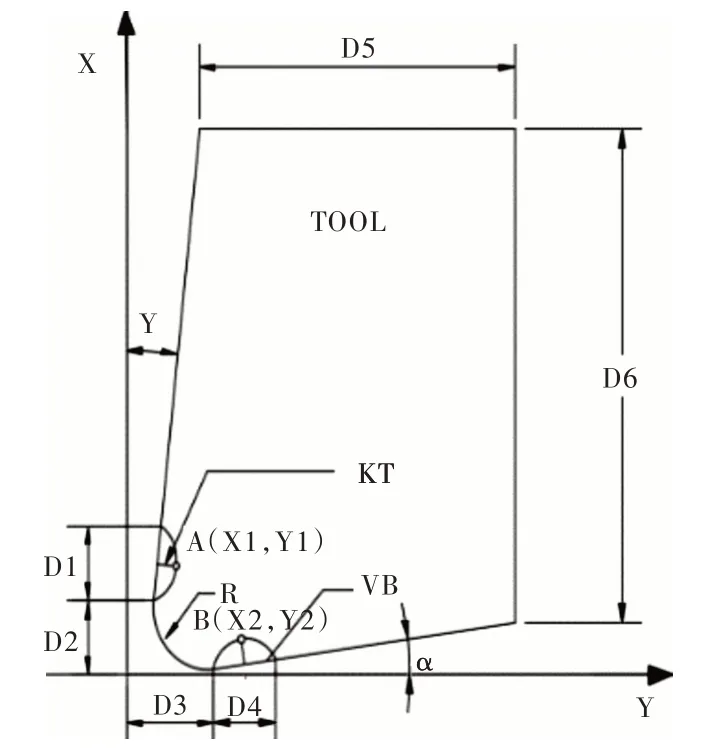

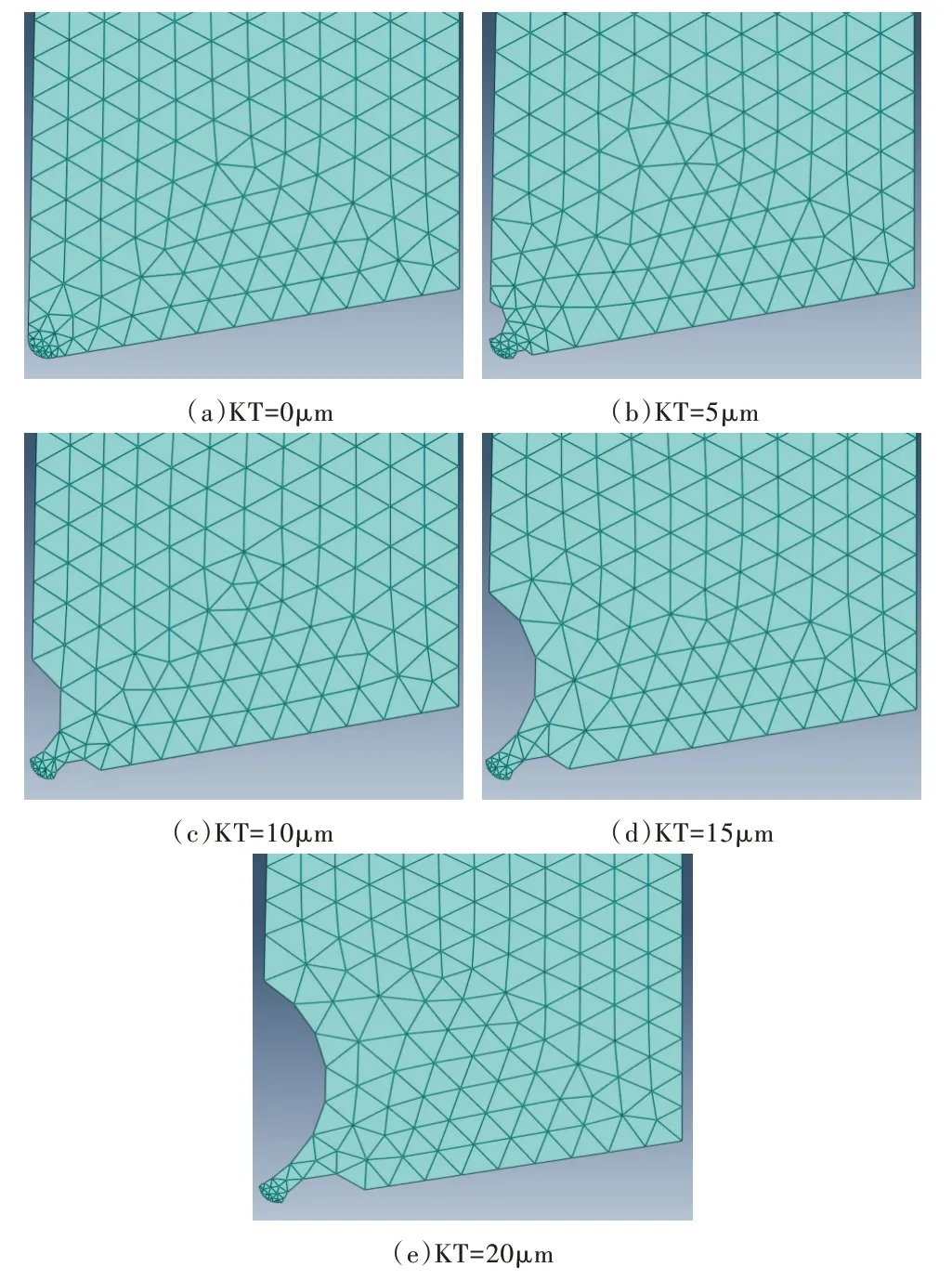

本文采用Abaqus 仿真软件对硬质合金刀具车削316不锈钢切削过程进行建模,以模拟不同切削条件下的切削过程,探究切削温度与刀具磨损之间的关系。图3 为刀具磨损变量关系图,KT表示前刀面月牙洼状磨损的磨损深度。图4 为仿真的刀具磨损模型,其中图4(a)-图4(e)分别为前刀面磨损量KT=0μm、KT=5μm、KT=10μm、KT=15μm、KT=20μm 时的刀具模型。

Fig.3 Relationship of tool wear variables图3 刀具磨损变量关系

Fig.4 Tool wear model图4 刀具磨损模型

3.1 材料本构模型

本文采用Johnson-Cook 本构模型,该模型描述了材料在高应变速率下的热粘塑性变形行为,具体表达式如下:

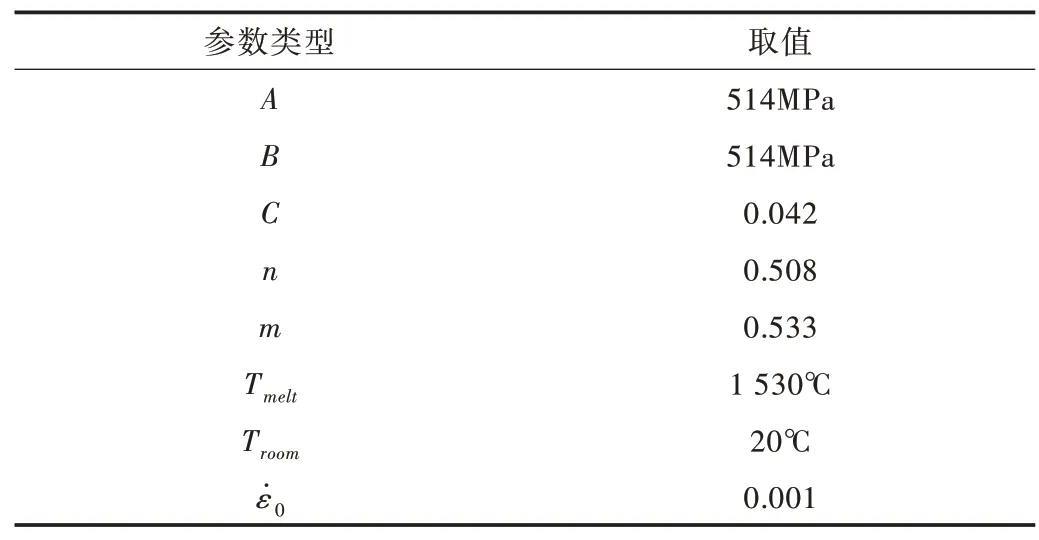

式中,第一项描述材料的应变强化效应,第二项反映应力与应变速率之间的变化关系,第三项反映应力与温度之间的变化关系。其中,A、B、n、C、m为应变的相关系数,A为屈服强度,B为硬化模量,n为硬化系数,C为应变率系数,m为热软化系数,ε为塑性应变,为材料应变率,为材料参考应变率,T为材料温度,Troom为参考室温,Tmelt为材料熔化温度。316 不锈钢材料参数如表1 所示。

Table 1 Johnson-Cook material parameters of 316 stainless steel表1 316 不锈钢Johnson-Cook 材料参数

3.2 刀—屑摩擦模型

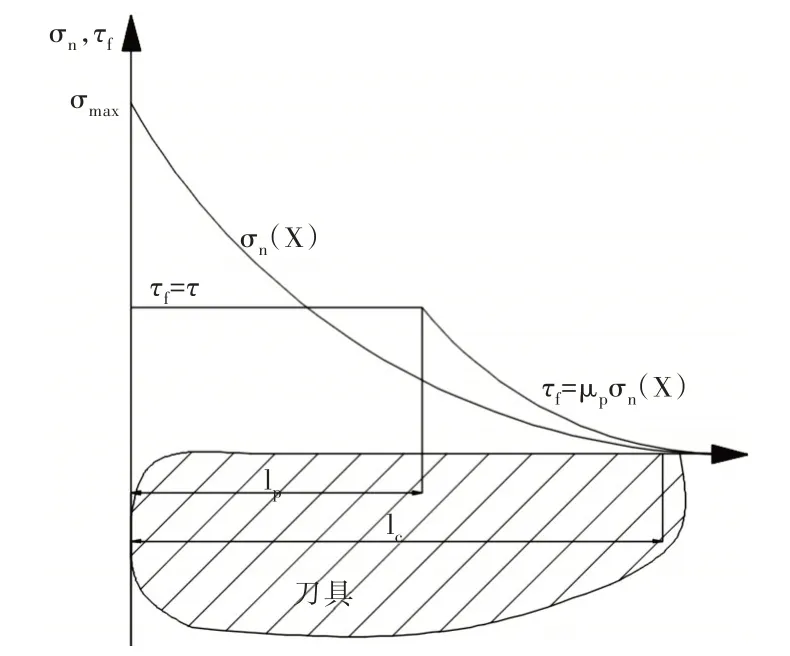

在金属切削过程中,刀具前刀面的摩擦状态非常复杂,通常把前刀面的摩擦区分为粘结区和滑动区。刀具前刀面摩擦应力分布情况如图5 所示。

Fig.5 Distribution of friction stress on the rake face of the tool图5 刀具前刀面摩擦应力分布情况

如图5 所示,靠近刀尖的区域为粘结区,离刀尖较远的区域为滑动区,在粘结区摩擦应力视为常数,在滑动区摩擦应力近似服从库仑摩擦定律:

式中,μ为摩擦系数,σn为法向应力(Mpa),τf为摩擦应力(Mpa),τ为材料剪切应力(Mpa)。

3.3 材料失效准则

Johnson-Cook 剪切失效准则是指材料即将失效时的等效塑性应变计算方法。本文采用Johnson-Cook 剪切失效模型将切屑从工件分离,当损伤参数达到1 时,单元即失效。失效参数定义如下:

式中,ω为失效参数,为等效塑性应变初始值,Δε-pl为等效塑性应变增量为失效应变,其表达式为:

式中,d1~d5为材料的失效参数(见表2),为塑性应变率,由式(13)确定。

3.4 切削条件选择

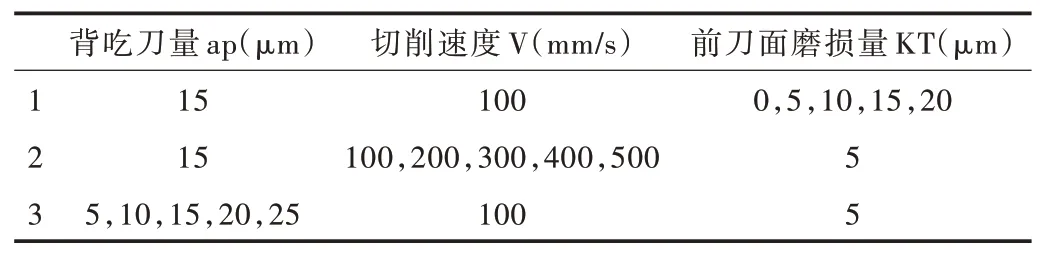

本文工件材料选用316 不锈钢,切削采用干切削方法。刀具选用硬质合金刀具,刀具前角为5°,后角为10°,刀尖圆角半径为0.03mm。具体切削条件如表3 所示。

Table 3 Cutting conditions表3 切削条件

4 结果与分析

本节分析了前刀面磨损量、背吃刀量、切削速度对316不锈钢性能的影响。采用单一控制变量法,在研究一个参数对切削力和温度的影响时,固定其他参数值。

4.1 切削参数对温度的影响

设置初始温度场温度为20℃,按照图6 所示的刀具切削温度提取路径,提取不同切削条件下不同磨损量的PCBN 刀具在t=0.006s 时的温度数据。

Fig.6 Temperature extraction path图6 温度提取路径

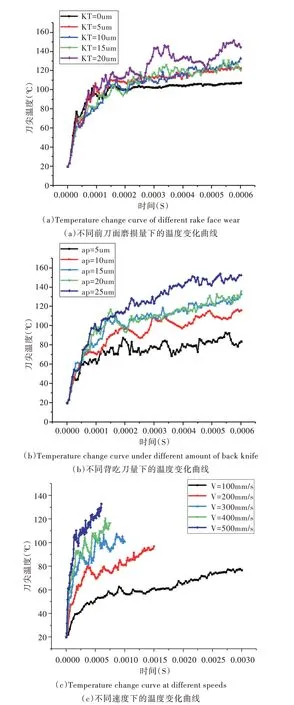

不同参数下的刀尖温度变化曲线如图7 所示(彩图扫OSID 码可见,下同)。

Fig.7 Tool tip temperature change curve under different parameters图7 不同参数下的刀尖温度变化曲线

图7(a)是在不同前刀面磨损量下的刀尖温度变化曲线,从图中可以看出,随着前刀面磨损量的增大,刀尖温度不断升高,刀尖最高温度也不断提升。当KT=0 时,刀尖最高温度达到107.572℃;当KT=20μm 时,刀尖最高温度达到151.603℃。从图8(a)可以看出,随着前刀面磨损量的增大,刀尖平均温度也随之升高。从无磨损到开始轻微磨损,刀尖平均温度升幅较大,升高了6.12%;当磨损量为5~15μm 时,前刀面磨损保持稳定,刀具仍然可以正常切削,刀尖平均温度相对平稳;当磨损量超过15μm 后,前刀面剧烈磨损,刀尖平均温度急剧升高,当刀具磨损量达到20μm时,刀尖平均温度升高了11.32%。

图7(b)是在不同背吃刀量下的刀尖温度变化曲线,从图中可以看出,随着背吃刀量的增大,刀尖温度不断升高,刀尖最高温度也不断提升。当αp=5μm 时,刀尖最高温度达 到92.845℃;当αp=25μm 时,刀尖最高温度达到153.854℃。从图8(b)可以看出,随着背吃刀量的增大,刀尖平均温度也随之升高。当背吃刀量从5μm 增大到10μm时,刀尖平均温度升高了25.57%;当背吃刀量从10μm 增大到15μm 时,刀尖平均温度升高了11.83%;当背吃刀量从10μm 增大到15μm 时,刀尖平均温度升高了11.83%;当背吃刀量从10μm 增大到15μm 时,刀尖平均温度升高了2.88%;当背吃刀量从15μm 增大到20μm 时,刀尖平均温度升高了13.08%。

图7(c)是在不同速度下的刀尖温度变化曲线,从图中可以看出,随着速度的增加,刀尖温度不断升高,刀尖最高温度也不断提升。当V=100mm/s 时,刀尖最高温度达到77.7079℃;当V=500mm/s 时,刀尖最高温度达到132.934℃。同时随着速度的增加,刀尖平均温度也随之升高,当速度从200mm/s 增加到300mm/s,刀尖平均温度急剧升高了14.47%。

4.2 切削参数对切削力的影响

在切削过程中,刀具所受的力有主切削力、吃刀抗力、前刀面与切屑之间的摩擦力、后刀面与已加工表面的摩擦力,这些分力形成的合力即为切削力。在连续切削过程中,切削力分布不均匀。

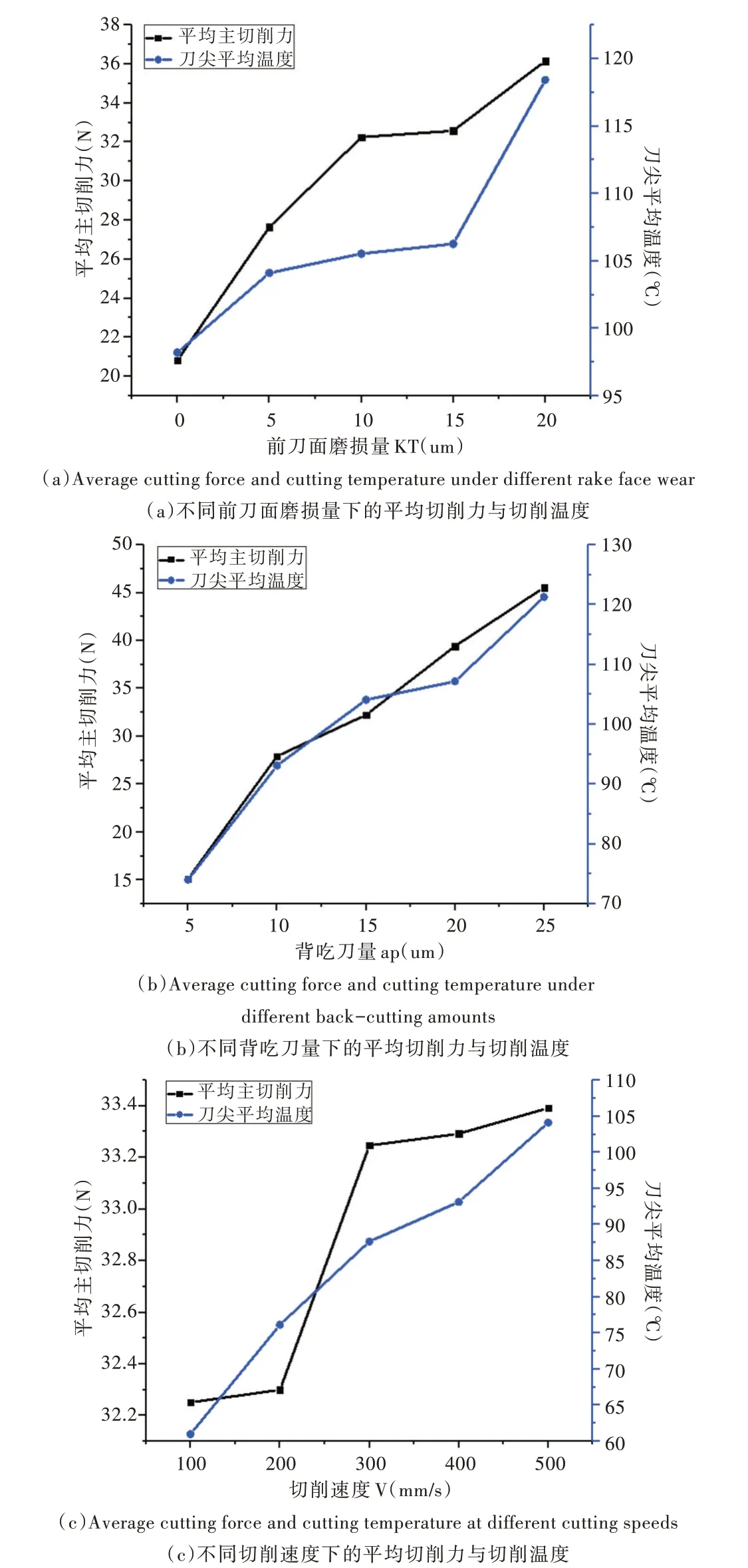

不同参数下的平均主切削力与刀尖平均温度如图8 所示。图8(a)为不同前刀面磨损量下的平均主切削力变化曲线,从图中可以看出,随着磨损量的增加,平均主切削力不断增大。当KT=0 时,平均主切削力为20.839N;当KT=20μm 时,平均主切削力为36.151N。图8(b)为不同背吃刀量下的平均主切削力变化曲线,从图中可以看出,随着背吃刀量的增加,平均主切削力也开始增大。当αp=5μm 时,平均主切削力为15.122N;当αp=25μm 时,平均主切削力为45.544N。图8(c)为不同速度下的平均主切削力变化曲线,从图中可以看出,随着速度的增加,平均主切削力也随之增大。当V=100mm/s 时,平均主切削力为32.251N;当V=500mm/s 时,平均主切削力为33.392N。

5 结语

本文通过有限元分析软件建立不同刀具磨损量的硬质合金刀具车削316 不锈钢切削模型,分别研究不同切削参数下的刀具温度和切削力变化情况,得到仿真数据,并根据仿真结果得到以下结论:

Fig.8 Average main cutting force and average tool tip temperature under different parameters图8 不同参数下的平均主切削力与刀尖平均温度

(1)在切削过程中,切削热主要集中于切屑与前刀面接触的区域及刀尖区域。切削温度随着前刀面磨损量的增加而升高,刀具剧烈磨损之后,刀尖温度上升了11.32%,刀尖温度随着速度和背吃刀量的增加而升高。

(2)在切削过程中,切削力分布不均匀。切削力随着前刀面磨损量的增加而增大,也随着速度和背吃刀量的增加而增大,切削力与切削温度表现出一致性。

(3)在切削参数中,背吃刀量对切削力和切削温度的影响最为显著,前刀面磨损量次之。因此,在切削过程中要合理选择切削参数,及时监测刀具磨损情况。

本文采用控制变量的方法进行研究,研究数据范围较为局限。因此,未来可扩大参数研究范围,以更加精确地对刀具磨损与温度之间的关系进行研究。