汽车下缸体智能化装配工艺研究

2021-08-23朱梧华赖影惠陈林林孙佩佩

□ 周 芹 □ 朱梧华 □ 赖影惠 □ 陈林林 □ 孙佩佩

广东鸿图南通压铸有限公司 江苏南通 226300

1 研究背景

随着科技发展,市场竞争越来越激烈,企业对智能化生产的要求越来越高,对制造质量和成本控制也越来越严格。为了实现生产利润的最大化,生产过程中优化工艺、人力资源管理,采用机器人代替人工从事相应工作,已成为必然的趋势[1]。汽车制造企业也不例外,汽车零件装配工艺参数的精度及装配质量要求非常严格。下缸体是汽车动力源发动机的重要零部件之一,一般体积较大,机加工工艺复杂,腔体气密性要求高,装配工序达20余道,而且操作烦琐,传统的人工机械装配已不能满足高效率、高质量、高安全的生产需求。智能化装配具有装配精度高、性能稳定、所需人工少、生产效率高、制造成本低、占用场地小等优点,全球众多制造企业开展了智能化装配线的实践。美国哈雷戴维森公司采用由加工中心和机器人构成的智能制造单元,实现大批量订制。德国曼公司采用自动导引运输车替代生产传输线[2-3]。我国海尔佛山洗衣机工厂采用高柔性自动化无人生产线,应用大量精密装配机器人、制造执行系统[4-5]、射频识别技术[6-8],实现机机互联、机物互联、人机互联。可见,机器人产业在未来将成为重要的经济增长点[9]。

笔者公司最新项目50T下缸体智能化装配线是智能化生产的典型代表,将机加工、零部件装配通过智能化技术整合为一条自动化生产线,大大减少了过程搬运和人员需求。机器人作为集机械、电子、控制、计算机、传感器、人工智能等多学科先进技术于一体的智能化装备,为自动化生产线的改进和完善提供了有力的技术支持[10]。

2 手动装配线工艺及缺点

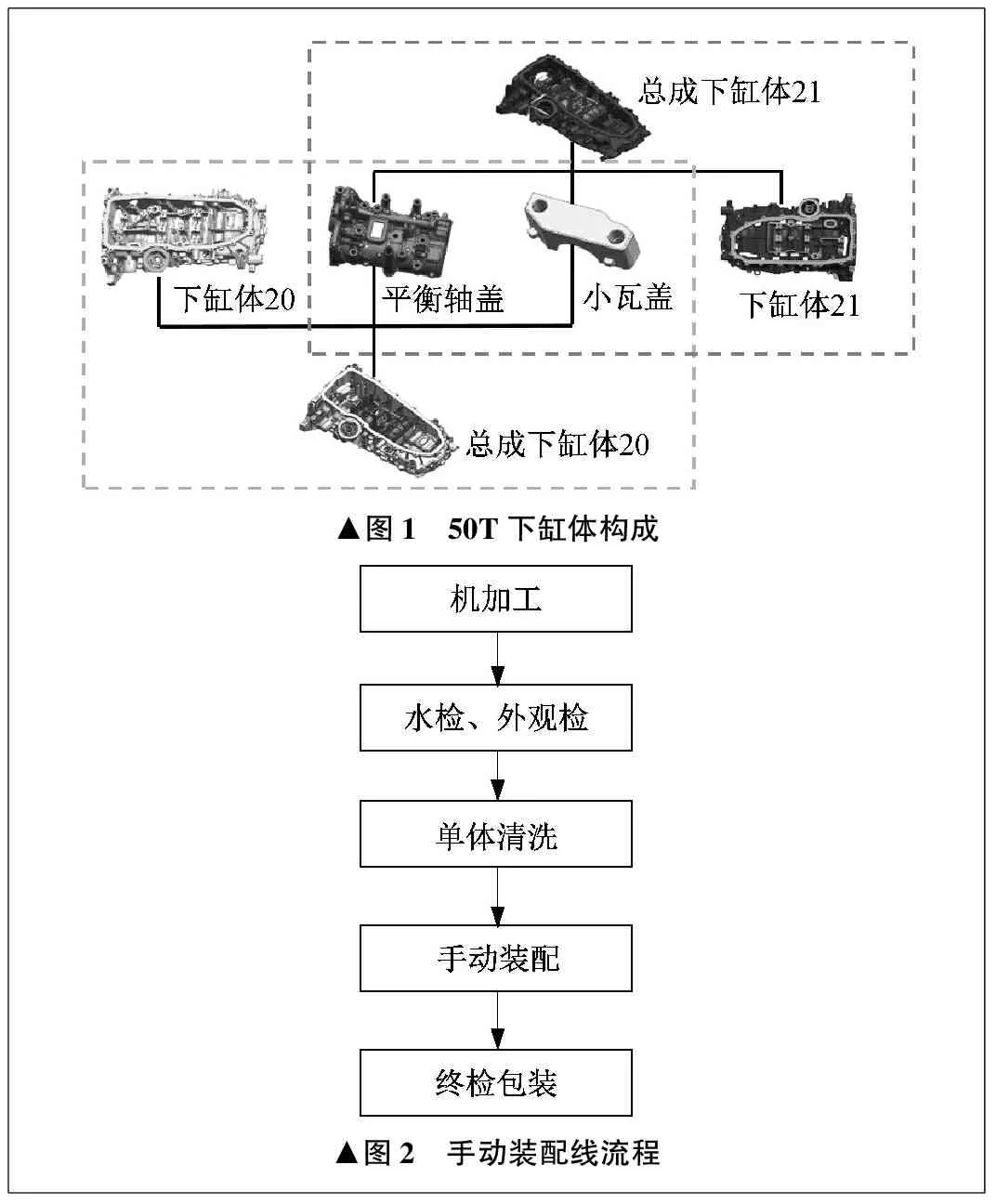

50T下缸体构成如图1所示,50T下缸体由下缸体20、下缸体21、平衡轴盖、小瓦盖等部分通过八颗M6螺栓,采用15 N力组装而成,是汽车发动机上的关键零部件,是全车的动力源。

50T下缸体轮廓尺寸为460 mm×300 mm×150 mm,毛坯表面不允许有冷隔、裂纹、毛刺等缺陷,气密性要求整腔在100 kPa压力下泄漏量小于6 mL/min,两个油道在300 kPa压力下泄漏量小于3 mL/min,月产量为1.5万件。

传统的手动装配线流程如图2所示,全线共需20人。采用传统手动装配线,在人工放置搬运零部件、操作机床、装配零部件、纸质记录数据等过程中,制造质量问题可以尽早发现,机床故障率低,随机能动性强,但是整体效率低,员工操作安全保障性能差,下缸体组装后的平衡轴孔精度低。

▲图1 50T下缸体构成▲图2 手动装配线流程

3 智能化自动装配线生产工艺

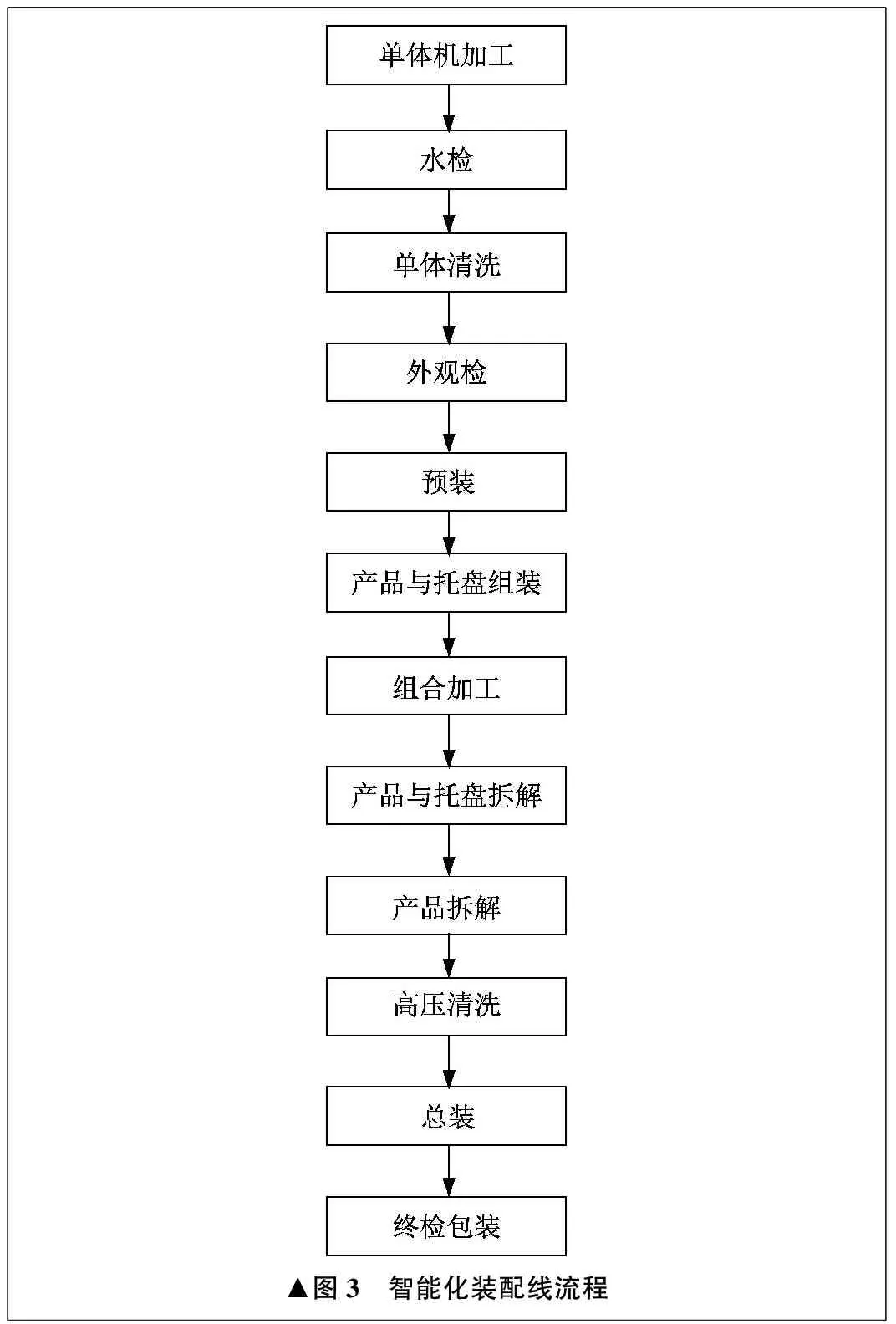

50T下缸体智能化装配线流程如图3所示。智能化装配线中包含预装部分和总装部分。预装部分由下缸体单体试漏、下缸体空心销压装、平衡轴盖与小瓦盖配对组装、螺栓拧紧、刻码构成。总装部分由平衡轴盖杯塞压装、平衡轴盖试漏、下缸体钢珠杯塞压装、下缸体螺堵拧紧、下缸体试漏及配对组装构成。生产过程中,部件搬运均由机器人完成,各部分加工装配数据的存储分析传递由预装、总装工控计算机系统完成,有效防止不合格品与合格品混淆流出。50T下缸体智能化装配线实现了机器人与机床自动运行,在真正意义上实现了智能化生产。

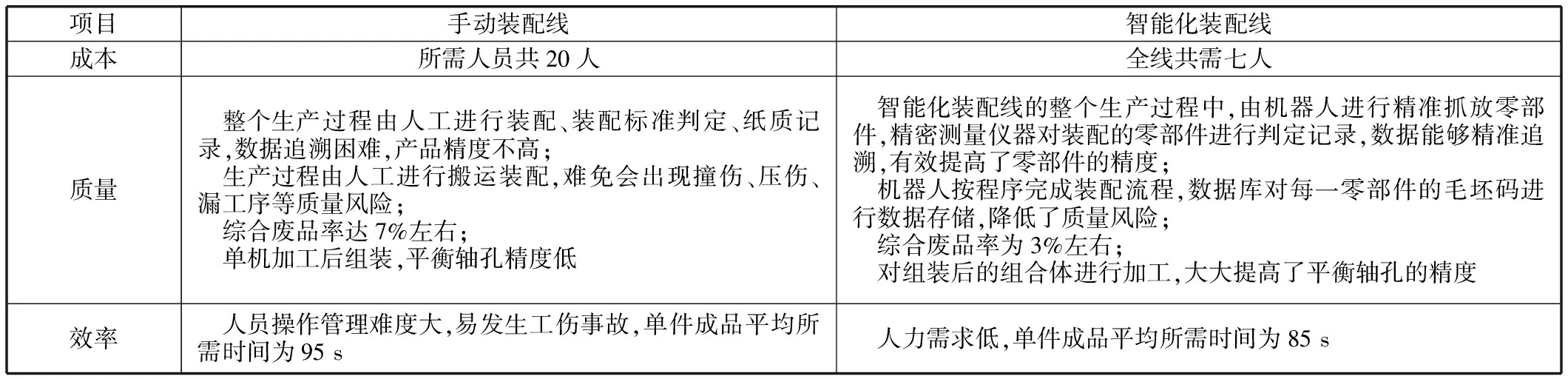

50T下缸体智能化装配线整个生产过程仅需要七人,所有工序运转均由机器人完成。50T下缸体智能化装配线有五台机器人、七位操作工,平均单件成品所需时间为85 s。手动装配线需要20人操作,平均单件成品所需时间为95 s。可见,智能化装配线在人员需求、时间效率方面有着很大优势。在人力资源管理方面,智能化生产大大减少对人力资源的需求。人员的操作难度也大大降低,安全因数较高。员工不需要重复搬动沉重的零部件,大大减轻了员工的工作负担,管理难度也大大降低。相较于传统手动装配线需要20人,自动化装配线人员减少了65%。生产操作简单化,新员工操作培训转正所需时长也大大缩短。在零部件精度、质量风险控制方面,机器人精准搬运放置,减少了零部件搬运过程中出现的损伤。机器人与机床配合,有效降低了漏工序的风险。在智能化装配线整个生产过程中,精密测量仪器对零部件进行测量判定记录,确保零部件的加工精度。手动装配线与智能化装配线比较见表1。

▲图3 智能化装配线流程

表1 手动装配线与智能化装配线比较

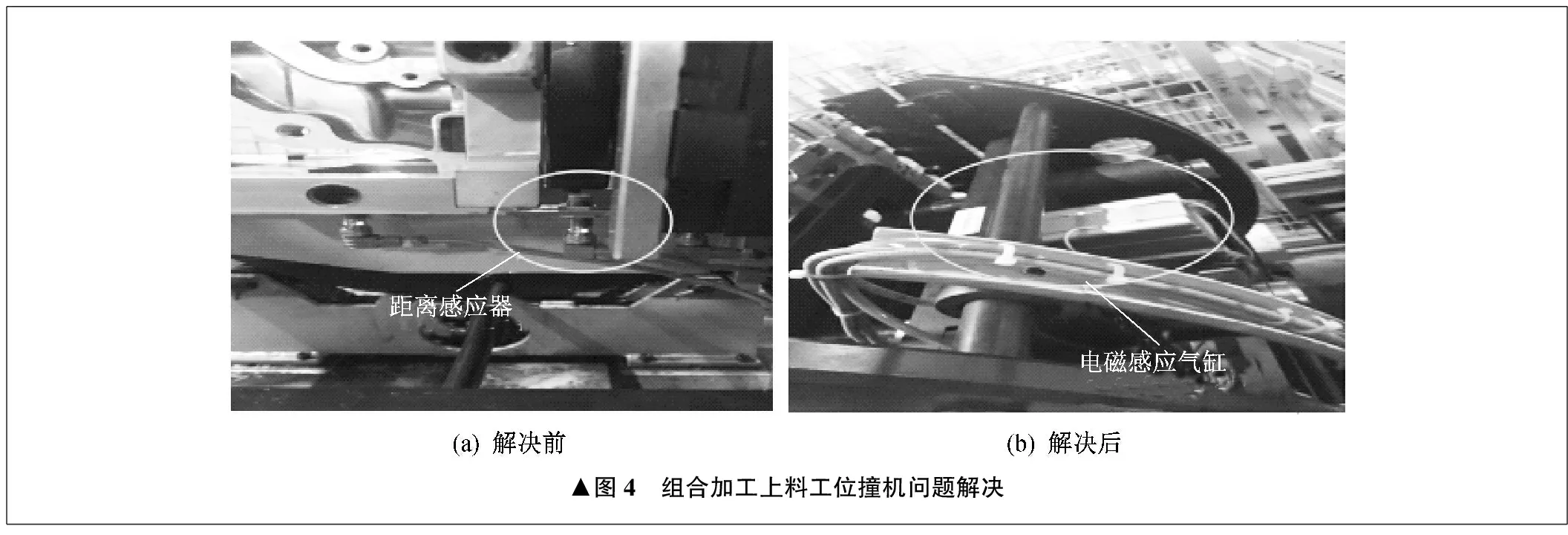

▲图4 组合加工上料工位撞机问题解决

4 问题分析

4.1 组合加工上料工位撞机

气缸顶起时,定位销没有插入托盘定位孔,但是到位信号合格,导致桁架下行抓料抓偏,撞机。经研究发现,由距离感应器来判定托盘是否到位,精准度不高,容易由于外部因素,如感应器上有铝屑等,造成误判现象。

将原有距离感应器更换为电磁感应气缸,如图4所示,通过电磁感应直接判定顶升气缸是否到位,精准度提高,减少由于定位销没有插到位导致的桁架撞机风险,在消除安全隐患的同时延长桁架、托盘的使用寿命。

4.2 总装杯塞压装深度不稳定

总装平衡轴盖杯塞压装机的杯塞压装深度不稳定,每班每天在终检时至少有14%因杯塞压装深度问题需要处理。经研究发现,支撑缸和机台共用一路气源,由于气源压力低,液压杆压杯塞时,支撑缸支撑力不足,导致机台定位销偏移报废,使平衡轴盖杯塞压装深度变浅。

为了给支撑缸提供稳定的压力,为支撑缸单独增加储气罐、调压阀、增压泵,提高支撑缸的压力,100%避免因气源压力低所造成的报废。

5 结束语

笔者对汽车下缸体智能化装配工艺进行研究,提出智能化装配线生产问题改善方案,为智能化装配线的连续稳定运行提供了有利保障,能有效减少人员需求,降低人工成本,控制装配过程的工艺质量,提高人员操作安全保障性。通过对50T下缸体智能化装配工艺进行研究,为建设智能化数控车间奠定基础,同时为智能制造发展提供参考。