数控机床操作中常见故障处理

2021-08-23龙永莲欧阳玲玉

□ 龙永莲 □ 欧阳玲玉

江西应用技术职业学院 江西赣州 341000

1 常见故障处理方法概述

随着数控机床应用越来越广泛,数控机床操作人员在操作机床时,难免会遇到一些外部故障。外部故障主要指由于检测开关、液压元件、气动元件、执行元件、机械装置等出现问题而引起的故障。数控设备的外部故障又可以分为由操作、调整处理不当引起的软故障和由外部硬件损坏引起的硬故障。软故障多发生在设备使用前期或设备使用人员调整时期。

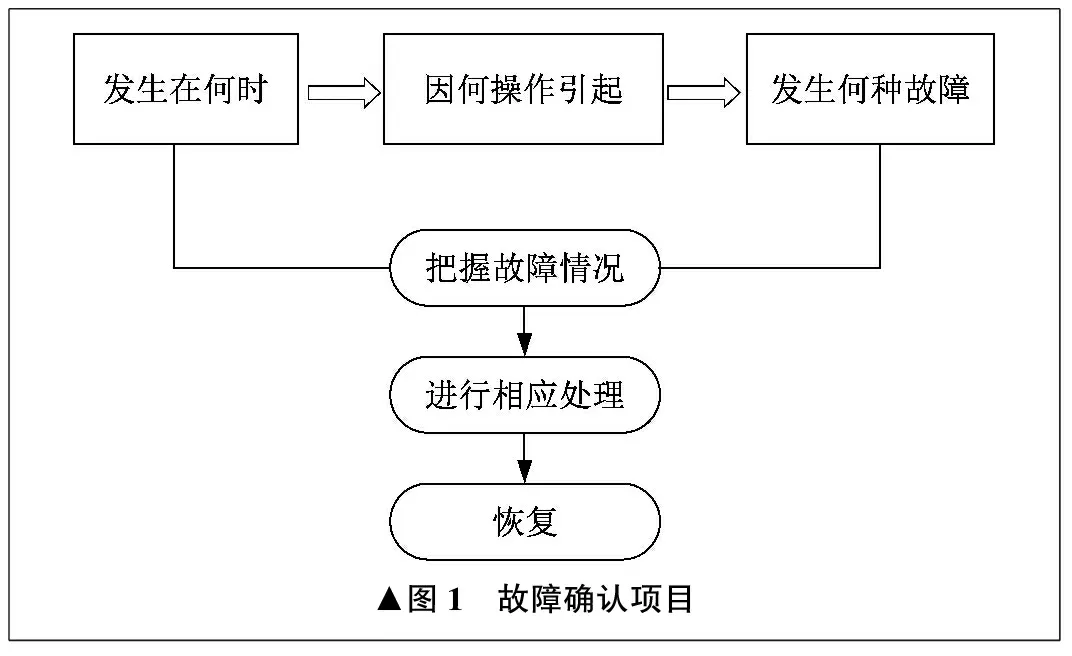

实际生产中,如数控机床发生故障,需要尽快恢复,以确保生产正常化,因此必须正确判断并确认故障情况。故障情况基于图1所示的三个故障确认项目来进行综合确认。

▲图1 故障确认项目

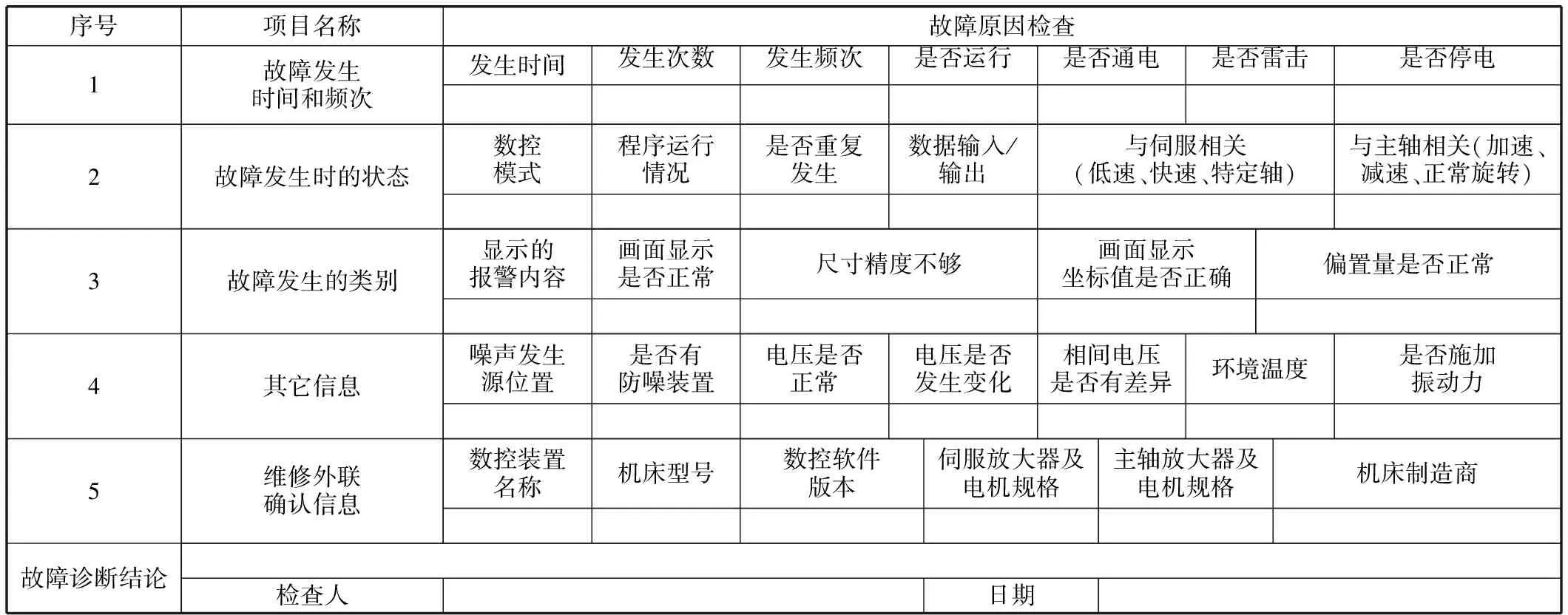

各项目具体情况需要通过详细的检查才能确认,常见故障检查表见表1。

表1 常见故障检查表

通过常见故障检查表,结合具体数控机床、故障发生时间及频次,判别发生故障数控机床的故障状态类别,从而最终确定数控机床的故障类别,采取相应的处理方法。

2 数控车床坐标轴反向

数控车床在使用一段时间以后,由于操作不当,导致Z轴反向问题,原水平向右为Z轴正方向,反向后变为水平向左为Z轴正方向。

以发那科数控机床操作系统为例,在手动输入程序模式下按下设置键,在参数设置首页将写入参数改为1,按下系统键,找到系统的2 022号参数,将该参数中Z轴参数设置为-111。回到设置首页,将写入参数改回为0。关闭操作系统,关闭电源,再重新启动机床,机床Z轴恢复至正常状态,即水平向右为Z轴正方向。

3 数控车床刀架电机过载

操作数控车床时,在手动换刀模式下,若连续按下换刀使刀架转动,会因速度过快而出现电机过载的报警故障。

数控机床关机,打开电气柜门,找到相应保护器上的重置键,按下复位键重新开机。

4 数控加工中心电池电压低,更换电池后参考点丢失

数控加工中心更换电池时,必须在机床通电的情况下进行,不用修改任何参数。如果在不通电的情况下更换电池,则会出现参考点丢失。有时即使带电操作,也有可能出现参考点丢失的现象,在回原点操作时系统会有无撞块不能回零的报警。

以发那科数控机床操作系统为例,在手轮方式下分别将X轴、Y轴、Z轴摇至机床参考点,设定为机床原点。在手动输入程序模式下,按下设置键,在参数设置首页将写入参数改为1。按下系统键,找到系统的1 815号参数,将该参数下的X、Y、Z各轴绝对位置检测器原点位置设定栏参数全部修改为1。回到设置首页,将写入参数改回为0。关闭操作系统,再重新开机,回原点即可正常操作。

上述操作可能会带来另一个问题,就是导致机床第二参考点错位,从而引起换刀时主轴位置不到位,发生换刀故障,因此需谨慎应用。

5 斗笠式刀库换刀时刀库不能复位

操作数控加工中心时,刀库不能回至原位,可能是机床在执行换刀指令过程中突然断电,或者按下急停开关等意外中止的原因造成。

以发那科数控机床操作系统为例,观察刀库的位置。在手动输入程序模式下,如果刀库在换刀位前,那么输入M86,按下循环启动按钮执行,刀库退回至原位。如果刀库在换刀位后,那么输入M80,按下循环启动按钮执行,刀库向前移动至换刀位。

6 刀库刀号乱码

数控加工中心经长时间使用,刀库出现刀号乱码,无法实现正确换刀。

以发那科数控机床操作系统为例,在手轮方式下,同时按下进给保持及复位按钮,刀库自动执行参考点返回,并且当前刀位停在1号刀套的位置,系统的刀具表自动整理为与刀库刀具一一对应的刀号。

7 零件加工时行程容易超程

实际加工零件时,若零件尺寸大,在加工时坐标轴轴向移动有可能出现正向超极限位置,即正向超程。若零件尺寸小,则在坐标轴轴向会出现负向超极限位置,即负向超程。

以发那科数控机床操作系统为例,在手动输入程序模式下,按下设置键,在参数设置首页将写入参数改为1。按下系统键,如果是正向超程,那么找到系统的1 320号参数,将该参数下X、Y、Z各轴的极限数值加大。如果是负向超程,那么找到系统的1 321号参数,将该参数下X、Y、Z各轴的极限数值减小。回到设置首页,将写入参数改回为0。

8 原点丢失

具体故障表现为系统参数设置有误,系统轴板故障或编码器及接线出现故障导致零脉冲不良,减速开关短路或已经损坏导致减速信号无法产生,在全闭环控制的系统中光栅尺污染导致无法采集到信号。

针对上述具体故障,分别采取重设参数、更换或清洗编码器、维修或更换减速开关、清洗光栅尺的处理方法。

以发那科数控机床操作系统为例,数控机床机械原点重设参数的方法和步骤如下:

(1) 将机床操作面板上的方式选择开关设定为手动输入程序模式;

(2) 按下机床手动输入程序面板上的功能键数次,进入设定画面;

(3) 将写入参数中的0改为1,系统进入参数可写模式,设置完参数后改回为0即可;

(4) 按下系统键,通过参数搜索找到1 815号参数,确定X轴的4号绝对位置检测器原点位置参数及5号位置检测装置类型参数为0,若不为0,则设定为0;

(5) 找到1 320号参数,此参数用于存储各轴正向行程的坐标值,将X轴的正向行程设定为最大值999 999;

(6) 旋至手轮方式,移动工作台至X轴的正向限位挡块,此时机床会出现+X过行程报警;

(7) 按下手动输入程序面板上的功能键,进入机床坐标显示界面,打开相对坐标显示界面,将X轴的相对坐标值设置为0;

(8) 按下机床操作面板上的超程释放键,并在手轮方式下移动X轴坐标至X为-6.5的位置;

(9) 再次找到1 815号参数,将X轴的4号绝对位置检测器原点位置参数及5号位置检测装置类型参数都设定为1;

(10) 重启数控系统,完成X轴的机械原点设置。

Y轴和Z轴的机械原点设置方法与X轴相同,三轴的机械原点都设定好后,重新打开写入参数设定界面,将参数设定为0。由此完成数控加工中心的机械原点设置,机床的报警信息全部消失。

9 注意事项

(1) 数控机床操作人员在操作数控机床时,要严格遵守安全操作规程,不要随意改变数控机床参数。

(2) 数控机床故障排除应由专业的维修人员来完成,以确保数控机床和人员的安全。

(3) 故障产生原因可能是多方面的,要根据实际情况,查阅不同厂家的维修手册,找到真正的原因,并进行故障排除。