JS150旋挖钻机桅杆有限元分析与优化设计

2021-08-23赫澜涛

□ 赫澜涛

柳工常州机械有限公司 江苏常州 213000

1 研究背景

随着城市地铁、高架桥梁、房屋建设等施工需求的不断增加,以及复杂工况问题的日益显现,旋挖钻机的稳定性要求日益提高[1]。旋挖钻机主要包括行走机构、回转平台、工作装置及钻具等,通过配置不同的作业装置,可以实现不同的钻孔作业,达到一机多用的功效[2]。桅杆是旋挖钻机在施工过程中的关键受力部件[3],其结构稳定性直接影响整机稳定性,以及钻挖系统及施工过程中的安全性。笔者以JS150旋挖钻机桅杆为研究对象,在实际工况反馈及受力分析的基础上,对桅杆进行有限元静力学分析,进一步验证桅杆产生开裂和弯曲的主要部位及原因,为桅杆进一步优化提供理论依据[4-6]。

2 桅杆力学分析

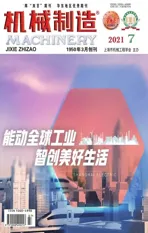

通过售后维修记录可以发现,桅杆的开裂和弯曲问题都出现在中桅杆转盘和下铰链座之间。中桅杆是桅杆组成的最长一段,整根桅杆通过中桅杆的两个铰接座与钻机车体相连,因此中桅杆的受力最为复杂,受力状况最为恶劣。同时,中桅杆也是桅杆、三角架、桅杆油缸构成的三角形结构中的一边。JS150旋挖钻机结构如图1所示。

▲图1 JS150旋挖钻机结构

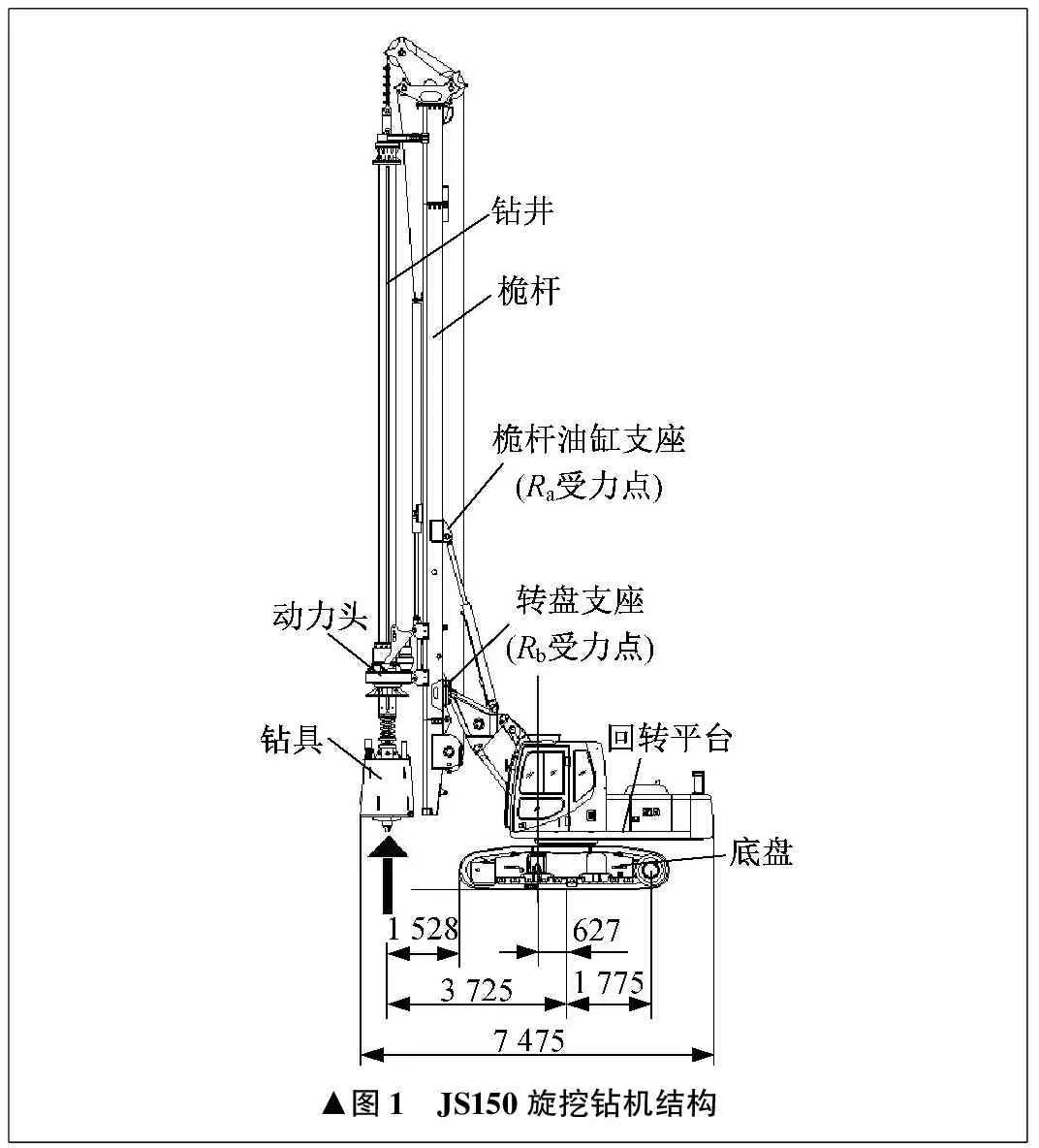

在施工过程中,旋挖钻机给桩孔一个竖直向下的压力,同时旋挖钻机受到相同大小的反力,该反力作用于旋挖钻机的钻头中心处,通过钻杆传递至桅杆及整机上。视主机为刚性体,转盘为刚性铰支点,桅杆油缸支座为可滑动铰支座。在桩孔反作用力的作用下,压力通过动力头传递至桅杆上,等效为对桅杆的一个向上的力和一个逆时针的弯矩。向上的力实际就是加压油缸所提供的压力。加压油缸缸体与桅杆通过铰座相连,可自由转动,因此加压油缸不承受弯矩。逆时针的弯矩由动力头作用于桅杆体的导轨,可使两铰支点间的桅杆部位产生弯曲。

桅杆受弯矩后,一侧受压应力,另一侧受拉应力,存在弯曲变形的可能性。当桅杆受拉应力一侧钢板屈服变形时,桅杆发生整体弯曲变形。从整体来看,加压油缸提供的压力可视为桅杆内力,等同于动力头固定于桅杆上。当旋挖钻机出现翘头现象时,油缸加压即达到极限,旋挖钻机整体达到力矩平衡,通过计算便可直接得出旋挖钻机的整体受力。

在不断增大压力的过程中,旋挖钻机经常会出现翘头现象。此时,等同于整个旋挖钻机的质量由钻头和履带后侧承担。在这一工况下,视履带一边为支点,整机达到力矩平衡,钻头受到的支反力最大,对桅杆产生的弯矩也最大。

JS150旋挖钻机总质量约为45 t,根据力矩平衡进行计算:

45×(627+1 775)=T×(3 725+1 775)

(1)

式中:T为加压质量。

计算得T为19.65 t。

平移等效后,得到弯矩M为:

M=19.65×0.9=17.685 t·m=176.85 kN·m

旋挖钻机在工作中,桅杆受力情况及弯矩如图2所示。

▲图2 桅杆受力情况与弯矩

由图2可知危险区域是受弯矩较大、抗弯刚度较小的位置。售后维修记录证明,目前桅杆发生弯曲及开裂的问题都处于图2中的危险区域。根据疲劳许用应力的要求,旋挖钻机桅杆应满足应力不大于79 MPa的条件。

3 有限元分析

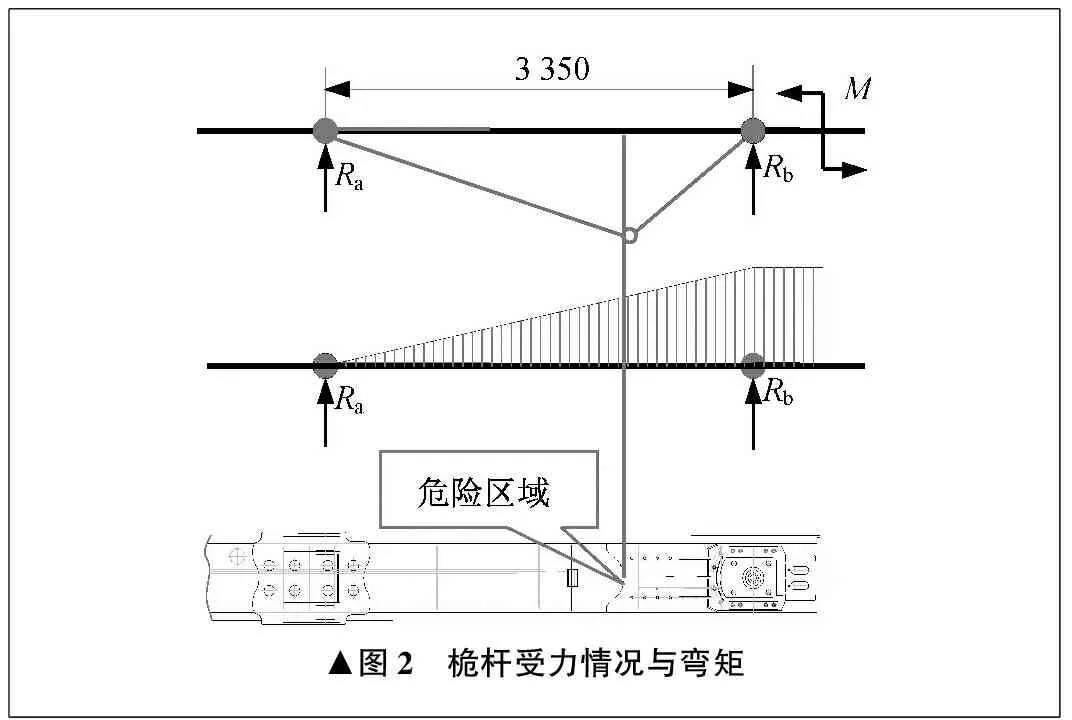

对模型进行网格划分,设桅杆的网格大小为30 mm,其它部分采用自由网格划分。桅杆体的有限元分析模型共有280 773个节点、143 603个单元[7-10]。外端面为钻杆中心轴所处的竖直面,在该外端面施加176.85 kN·m弯矩,即钻杆的等效力偶矩。

为模拟桅杆的真实运动,在油缸支座处增加一个轴零件,与支座实现转动连接,再对轴施加X向滑动位移约束。对转盘施加转动圆柱约束,可以实现桅杆弯曲和滑动运动。桅杆施加约束和载荷如图3所示。

▲图3 桅杆施加约束和载荷

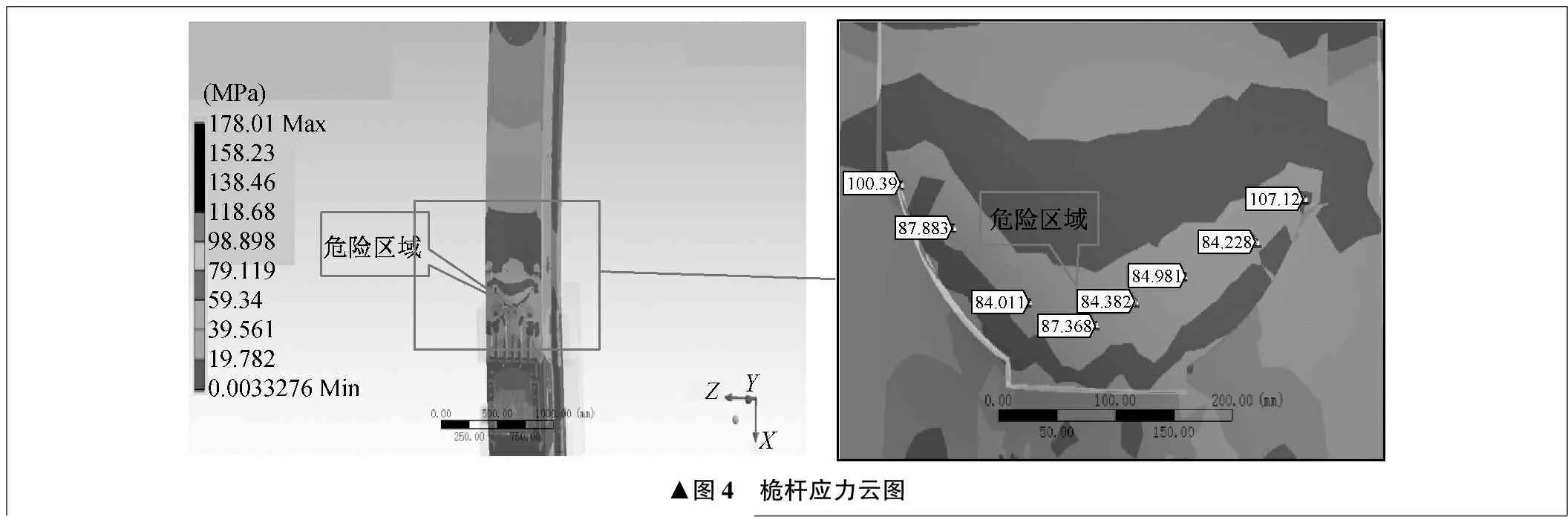

完成边界条件约束及载荷施加后,即可对桅杆有限元模型进行求解。应力云图如图4所示。

根据对疲劳应力的估算,Q345钢板应力应满足不大于79 MPa的条件。由图4可以看出,加强板边缘为危险区域,危险区域应力处于80 MPa~110 MPa之间,不能满足上述条件。因此在施工过程中,桅杆可能会出现开裂和屈服变形。针对上述分析结果,笔者对桅杆采取了相应的改进措施。

4 优化设计

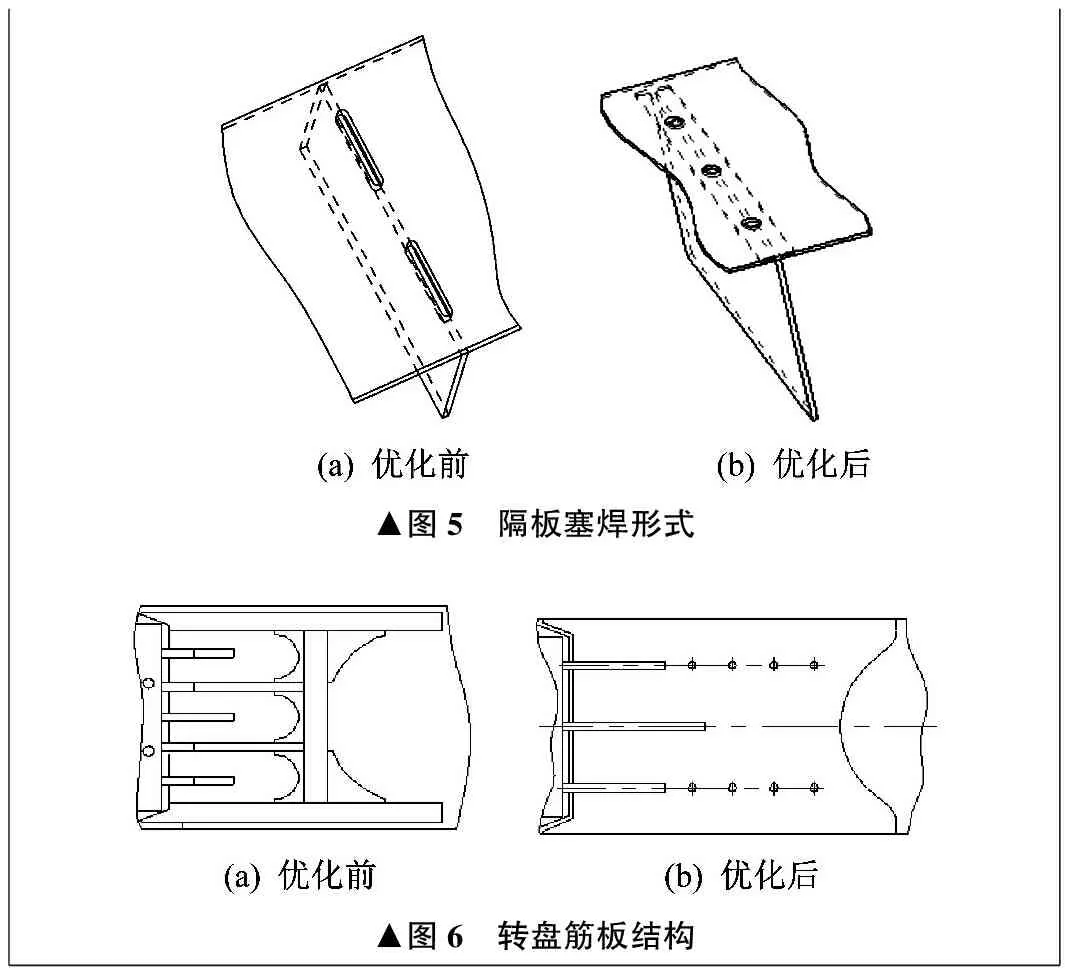

优化隔板塞焊形式,将原长条塞焊孔改为圆形塞焊孔,减小焊接应力集中,如图5所示。

优化转盘筋板结构。原设计中筋板多,结构复杂,焊缝集中,内应力大。改进后结构简单,应力集中程度高。优化前后转盘筋板结构如图6所示。

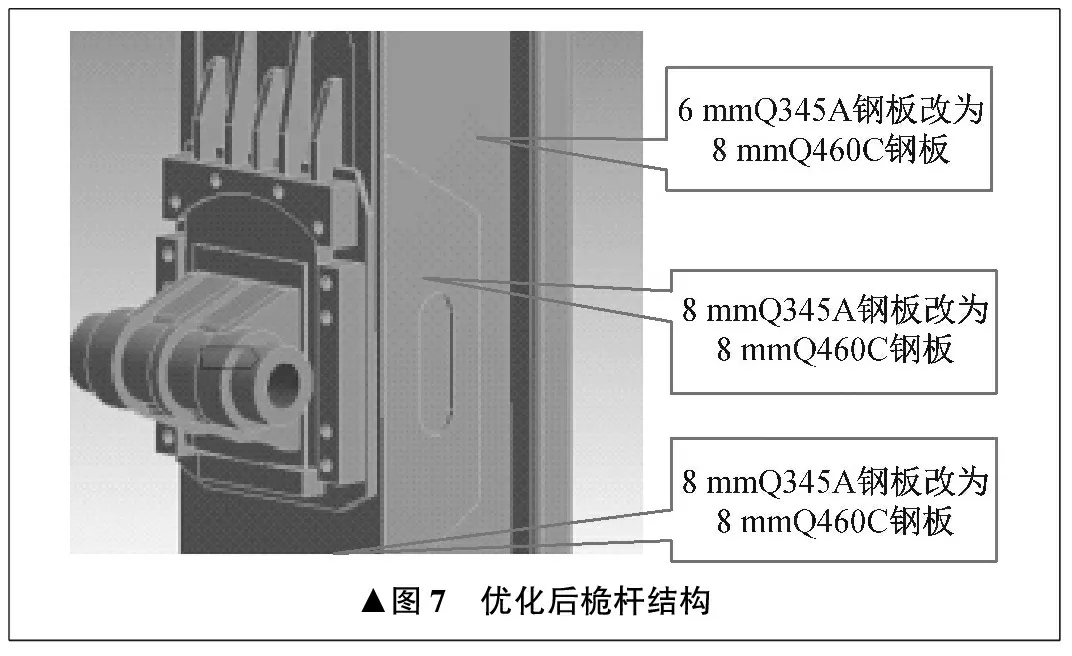

增大钢板厚度和强度。为增强桅杆的抗弯能力,将中桅杆的后面板和侧板的材料由Q345A钢更换为Q460C钢。桅杆的抗拉性能加强后,即可提高桅杆整体的抗弯性能。优化后桅杆结构如图7所示。

▲图4 桅杆应力云图

▲图5 隔板塞焊形式▲图6 转盘筋板结构

▲图7 优化后桅杆结构

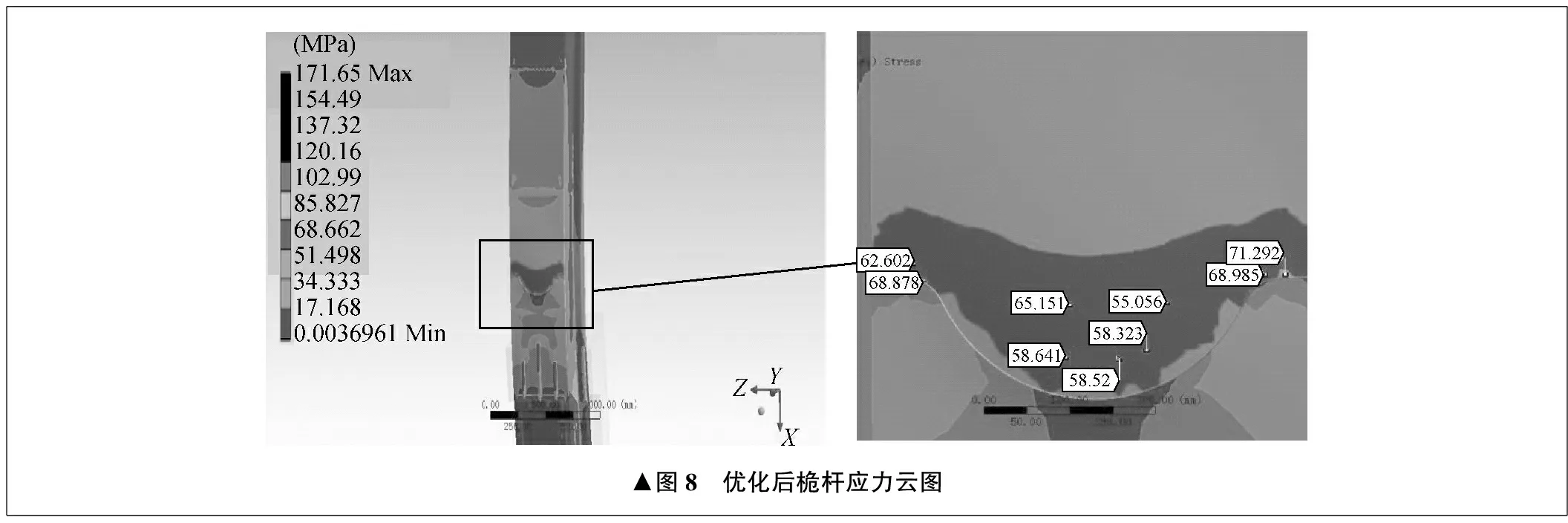

对优化后的桅杆进行仿真计算。计算结果证明,优化后桅杆危险区域处的应力已大大减小,使桅杆在正常使用过程中出现开裂和弯曲变形的可能性大大降低。优化后桅杆应力云图如图8所示。

▲图8 优化后桅杆应力云图

由图8可以看到,经过优化后的桅杆在相同的边界条件下,危险区域的应力大大减小,应力值处于50 MPa~72 MPa之间。该模型材料为Q460C钢,屈服值较Q345A钢更高,因此优化后桅杆满足设计要求。

5 结束语

采用优化措施,优化后JS510旋挖钻机桅杆的有限元分析结果表明,桅杆的抗弯强度已明显提高,目前尚无优化后桅杆出现弯曲及开裂现象,JS510旋挖钻机均使用正常。

综上所述,原JS510旋挖钻机桅杆设计中存在不足之处,在使用中存在开裂和弯曲变形的可能性。优化后JS510旋挖钻机桅杆具备较大的安全裕量,满足现有的设计要求。