大断面隧道爆破作用下围岩动力响应特性与损伤效应研究

2021-08-23周传波王凤喜

吉 凌,周传波,张 波,王凤喜

(1.中国地质大学 工程学院,湖北 武汉 430074;2.中铁十六局集团第三工程有限公司,浙江 湖州 313000)

钻爆法施工因施工速度快,对地质条件适应强的特点,已被广泛应用于山岭隧道的开挖,但大断面爆破开挖由于装药量较大势必会诱发围岩损伤,从而降低围岩的稳定性[1]。近年来针对爆破振动与损伤问题有关学者开展了大量研究。彭道富等[2]运用统计回归方法研究了近距离爆破对既有隧道的振动影响,得到了既有隧道不同部位振动场分布规律。李新平等[3]以洛溪渡水电站导流洞的开挖为研究背景,采用现场试验与数值拟相结合的方法,研究了爆破振动对相邻洞室的影响,并提出了基于拉应力准则的爆破振动安全判据。夏祥等[4]根据声波测试以及爆破振动监测试验,指出通过监测岩体振动速度来控制爆炸损伤深度的方法是合适的。张文煊等[5]导出了基于质点峰值振动速度的岩石爆破损伤范围的计算式,并将该方法运用到实际工程中。张国华等[6]借用数值软件模拟了大断面隧道在推进式往复爆破下围岩的损伤范围,并用声波测试结果验证了模型的可靠性。朱俊等[7]采用大型动力有限元软件LS-DYNA研究了爆破振动对地下洞室损伤的影响,得到不同地应力条件下围岩损伤的临界振动速度。分析隧道爆破对围岩产生的影响是控制隧道围岩掘进过程中爆破振动与损伤的前提,对于保证施工安全具有重要意义。因此,本文以龙南隧道一号斜井大断面隧道为工程背景,以现场爆破监测数据为基础,建立隧道实际爆破开挖模型,分析了隧道爆破作用下开挖断面的振动速度与应力分布规律,并结合声波测试结果研究了开挖断面不同位置的损伤范围,提出了围岩爆破振动控制值,为类似工程提供理论参考。

1 工程背景

龙南隧道1#斜井位于龙南隧道线路前进方向右侧[8],与线路交于DK93+900,与大里程的夹角为117°,斜井长度为1 021 m,综合坡度9.33%。斜井最大跨度9.2 m,高6.9 m,洞身断面面积为48.47 m2,最大埋深580 m。斜井洞身位于弱风化层,岩性主要为黑云母花岗岩,节理裂隙较发育,岩体较完整。围岩单轴抗压强度为150 MPa,围岩级别为Ⅱ级,隧道开挖采用全断面毫秒延期爆破方法,每循环进尺控制在3 m左右。炮孔充填2#岩石乳化炸药,炮孔直径均为42 mm,药卷直径为32 mm,最大单段药量为38.4 kg(掏槽孔装药量),掏槽孔采用单楔形布置方式,掏槽深度为3.5 m,与隧道开挖水平径向方向呈60°夹角,具体断面炮孔布置见图1(1,3,5,7,9,11,13,15代表雷管段数)。

图1 龙南隧道1#斜井开挖炮孔布置图(单位:cm)

2 数值模型及验证

2.1 等效爆炸荷载

已有研究表明,隧道爆破开挖时,掏槽孔爆破产生的荷载最大[9],且可不计各段炸药爆炸荷载的叠加。根据龙南隧道1#斜井爆破参数,最大单段药量为掏槽孔装药量。因此,为简化计算,本文仅对掏槽孔爆破产生的围岩振动响应进行研究。由于三角形爆破荷载具有简单以及实用性的特点,本文将掏槽孔爆炸荷载简化为三角形荷载,并施加在等效弹性边界上[8,10]。

对于不耦合系数较小的柱状药包,炮孔初始平均压力为[10]

(1)

式中:P0为炸药爆轰压力;ρ0为炸药密度,本文取ρ0=1 240 kg/m3;D为炸药爆轰速度,本文取D=4 800 m/s;γ为等熵指数,一般γ=2~3[3],对于乳化炸药近似取γ=3[11];dc为药包直径;db为炮孔直径。

对于掏槽孔,弹性边界为各炮孔裂隙圈形成的包络线,且施加到弹性边界的等效爆炸荷载为[12]

(2)

式中:k为多炮孔爆破影响系数,与掏槽孔数量及分布有关[3],本文取k=10;rb、rc、rf分别为炮孔半径、粉碎区半径、破裂区半径,一般rc=3~5rb、rc=10~15rf[13-14],本文取rc=3rb、rc=11rf;μ为岩石泊松比。

根据式(1)与式(2)计算得到掏槽孔等效爆炸荷载峰值为60 MPa。取荷载上升时间与正压作用时间分别为0.5、5 ms[15],等效爆炸荷载加载曲线见图2。

图2 等效爆炸荷载加载曲线

2.2 材料模型及参数

选用MAT_PLASTIC_KINEMATIC材料模型[16-20]模拟岩石材料,该材料模型考虑了岩石介质材料的弹塑性性质,并能够对材料的强化效应和应变率变化效应加以描述。根据隧址区工程地质报告等资料,岩石材料物理力学参数见表1。

表1 岩石材料物理力学参数

2.3 数值计算模型

采用动力有限元软件LS-DYNA研究龙南隧道1#斜井的爆破开挖振动响应,计算模型见图3,模型整体尺寸为64 m×77 m×120 m,围岩采用8节点的Solid164单元,共有1 510 063个单元和1 525 651个节点。为避免人工边界引起的反射波对计算结果的影响,将模型的六个面均设置为无反射边界。

2.4 数值模拟结果验证

现场监测时,沿洞室轴线共布置六个测点,间距6~20 m,具体布置见图4。提取模型上与现场监测点相对应节点各方向振速峰值,对比分析现场实测数据与模型计算结果,见表2。分析数据发现测点各方向振速误差均在10%以内,最大误差为9.09%,数值模拟结果与现场监测结果基本一致,因此基于该数值模型分析隧道爆破振动响应是合理的。由表2可知,X方向峰值振动速度大于Y和Z方向峰值振动速度,X方向爆破振动速度对爆破振动效应起控制作用[19,21],采用X方向振速评价爆破振动强度。提取距掌子面60 m测点处掏槽爆破时X方向的实测振动波形与模拟波形,见图5。

图3 有限元数值计算模型

图4 爆破振动监测点布置平面

表2 实测数据与模拟结果对比

图5 X方向的实测振动波形与模拟波形

3 数值模拟结果及分析

3.1 隧道开挖断面质点振动速度分布规律

选取掌子面正后方0.4、2、20 m三个断面作为研究对象,提取各断面不同节点X、Y、Z方向的振动速度峰值,得到隧道不同开挖断面处的质点振速分布规律,见图6。

图6 隧道开挖断面峰值振动速度分布(单位:cm/s)

由图6可知,边墙在X方向与Z方向的振速峰值大于在Y方向振速峰值,而底板与拱顶在Y方向的振速峰值大于X方向与Z方向振速峰值。由此可以看出水平方向振动对边墙影响较大,而垂直方向振动对底板与拱顶影响较大。

在X方向,爆源附近(距爆源0.4 m断面)质点峰值振动速度在底板与边墙中部较大,而随着爆心距的增大(距爆源2、20 m断面),质点峰值振动速度最大值从底板逐渐转移到边墙中部;考虑模型及施加等效荷载的对称性,拱顶与底板中部振速峰值基本为零。

在Y方向,不同爆心距下振速峰值分布规律基本一致,振速峰值最大值出现在底板中部,且底板中部质点振速峰值远大于其他位置的振速峰值,底脚位置由于应力集中振速峰值突然增大;离爆源越近,底板中部振速峰值增加地越显著;由于模型以及等效荷载的对称性,边墙中部振速峰值基本为零。

在Z方向,质点振动速度峰值在边墙与拱顶分布较均匀,最大值出现在底板中部;在靠近掌子面开挖断面的底脚附近振速峰值较大,应力集中作用明显。

3.2 隧道开挖断面不同位置爆破振动衰减规律

萨道夫斯基公式表示了测点振速,测点至爆源距离,最大单段药量以及爆区场地的关系,基于此关系可回归分析出测点爆破振动速度V衰减规律,即

(3)

式中:K为场地系数;α为衰减系数;Q为最大单段药量,kg;R为测点与爆破位置距离,m。

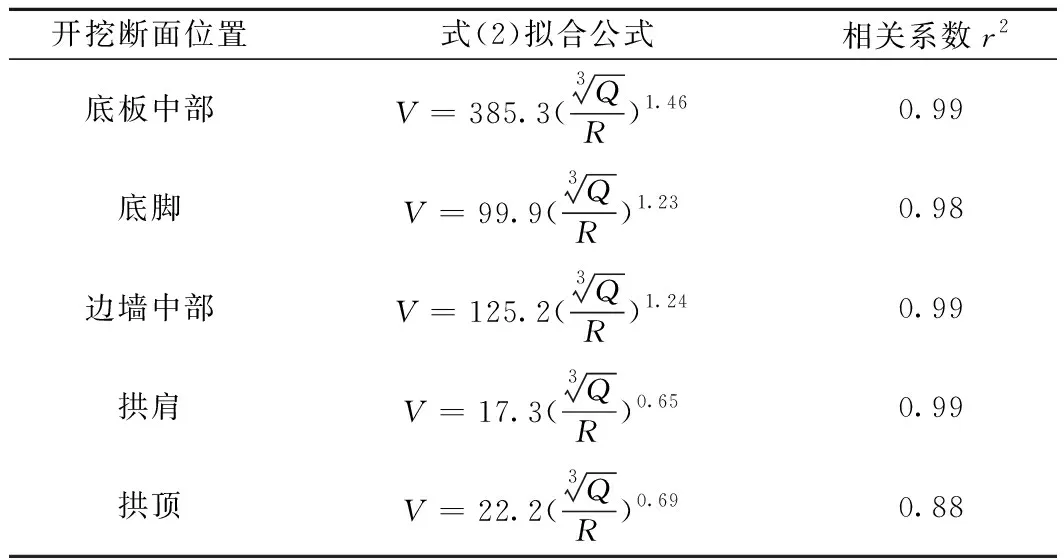

隧道开控断面代表性位置见图7。为研究隧道开挖断面不同位置爆破振动速度衰减规律,提取图7所示各位置不同爆心距下的振动速度峰值,见图8。采用萨道夫斯基公式对图7各位置不同爆心距下爆破振动速度进行回归分析,见表3。

图7 隧道开挖断面代表性位置

图8 隧道开挖断面不同位置爆破振动速度

由图8可知,当距爆源较近时,相同爆心距下,底板中部振速峰值远大于其余位置振速峰值。随着爆源距离增加,各位置振动速度逐渐趋于一致。说明爆源近区底板受到的爆破振动作用较大,爆源中远区由于爆炸冲击波衰减为应力波,隧道开挖断面不同位置动力响应基本一致。

表3 萨道夫斯基公式回归分析结果

由表3可知,隧道开挖断面不同位置爆破振动速度衰减规律明显不同,底板中部爆破振动速度衰减最快,边墙中部次之,而拱肩、拱顶位置振动速度衰减最慢。

3.3 隧道开挖断面应力分布规律

掌子面后方0.4、2、20 m断面处隧道围岩轮廓面的最大剪应力与最大拉应力分布见图9。

图9 隧道开挖断面最大剪应力与拉应力分布(单位:MPa)

由图9可知:随着爆心距的增加,剪应力沿隧道开挖断面分布趋于均匀,且剪应力最大值始终出现在底板中部,考虑与爆破振动作用下较大的底板振速有关;龙南隧道一#斜井围岩抗剪强度最大可达15 MPa,掌子面后方围岩剪切应力最大值出现在底板中部,为10.4 MPa,未超过其极限破坏强度,所以针对本工程可不考虑剪切作用引起的围岩破坏。

由于应力集中作用龙南隧道1#斜井爆破振动拉应力最大值出现在紧邻掌子面后方底脚位置,为7.66 MPa,隧道围岩的抗拉强度为6~10 MPa,围岩最大拉应力可能超过其极限抗拉强度;因此在隧道开挖过程中,考虑将底脚附近作为隧道围岩损伤判定的关键位置;随着爆心距的增加,拉应力最大值从底脚逐渐转移到底板中部。

3.4 隧道开挖断面振速峰值与应力最大值位置

为分析隧道开挖断面振速峰值与应力二者关系,基于数值模拟结果,将掌子面后方面0.4、2、20 m断面处振速峰值最大值与应力最大值出现的位置见表4。

表4 隧道开挖断面振速峰值与应力最大值位置

由表4可知,隧道爆破作用下振速峰值最大值与剪应力最大值位置相同,两者均出现在底板中部,而拉应力最大值先出现在底脚,后转移到底板中部。表明隧道爆破作用下振速峰值最大值与剪应力最大值存在对应关系,而振速峰值最大值与拉应力最大值并不总一一对应,只有在距爆源一定距离后才存在对应关系。

3.5 隧道围岩损伤效应分析

结合前面对隧道爆破作用下围岩振速峰值以及应力特点的分析,可知隧道开挖断面不同位置动力响应特征均不相同。基于以上研究结果,进一步采用现场声波测试研究分析隧道开挖断面不同位置沿开挖轴线方向的损伤范围分布。

3.5.1 循环爆破作用下围岩的损伤深度

为分析爆破对岩体的影响,在掌子面后方靠近底脚位置的斜井侧壁上布置两个测点进行声波监测,并在底脚相应位置布置爆破振动仪进行振动速度测试。声波测试孔位于底脚附近的边墙上,两孔连线与水平方向平行,孔间距为0.5 m,孔深为5 m,孔径大于45 mm。同时,为便于灌水耦合的测试要求,钻孔方向为垂直边墙向下倾斜5°,具体布置见图10。现场测试时对隧道围岩进行了六次声波波速监测(每次监测时监测断面至掌子面的水平距离分别为16.6、24.4、34、48、52、58 m),自第一次监测后开始计算爆破次数,测试结果见图11。

图10 测点布置示意(单位:cm)

图11 声波速度-孔深曲线

由图11可知,在距孔口0~0.6 m附近,岩体声波变化较大,爆破对围岩损伤程度较大。距孔口0.6 m后,随着测点至孔口距离的增加,岩体声波变化率减小,围岩损伤增加的程度减小,且距孔口4 m后,声波变化率接近零,围岩基本不受爆破作用的影响。

基于爆破前后声波速度降低的原理,将每次监测时声波速度趋于稳定时的孔深作为围岩的损伤深度,每次声波监测时围岩损伤深度与爆破次数的关系见表5、图12。

图12 爆破次数-围岩损伤深度曲线

表5 爆破次数与损伤深度关系

由表5与图12可知,当爆破次数小于六次时,随着爆破次数的增加,围岩损伤深度逐渐扩大。当爆破次数超过六次时,围岩损伤深度基本不变,为4.0 m。由此可得,本次爆破条件下围岩最大损伤深度为4.0 m。

3.5.2 循环爆破作用下围岩的损伤范围

为了确定循环爆破作用下隧道开挖断面不同位置围岩沿隧道开挖轴线方向的损伤范围,结合声波测试结果,当围岩损伤深度达到最大时,将此时在底脚位置所测的爆破振速作为本次爆破条件下围岩损伤深度达到最大时的爆破振动速度控制值,代入表3隧道开挖断面各代表性位置爆破振动速度衰减公式可得隧道开挖断面不同位置的损伤范围。分析可知,该爆破振动速度控制值偏于保守,计算得到的隧道开挖断面不同位置围岩的损伤范围偏于安全。由声波测试结果可知,第六次爆破时围岩的损伤深度已经趋于稳定,此时底脚所测振速峰值为5.83 cm/s,计算得到的隧道开挖断面不同位置围岩的损伤范围,见表6。

表6 隧道开挖断面不同位置围岩损伤范围

由3.2节可知,隧道开挖断面不同位置爆破振动速度衰减规律不同,由表6可知,隧道开挖断面不同位置围岩沿隧道开挖轴线方向的损伤范围也不相同,底板中部围岩损伤范围最大,拱肩与拱顶围岩损伤范围最小。因此,在隧道爆破开挖过程中,拱肩与拱顶围岩相比其他位置围岩更先达到最大损伤深度。

4 结论

(1)水平振动对边墙影响较大,而垂向振动对底板与拱顶影响较大;随着爆心距的增大,X方向振动速度峰值最大值从底板逐渐转移到边墙中部;不同爆心距下Y方向振速峰值分布规律基本一致,底板中部振速峰值远大于其他位置振速峰值,离爆源越近,振速峰值增加地越明显;Z方向振速峰值在边墙与拱顶分布较均匀,最大值出现在底板中部。

(2) 隧道开挖断面不同位置爆破振动速度衰减规律不同,底板中部爆破振动速度衰减最快,边墙中部次之,拱肩以及拱顶爆破振动速度衰减最慢。

(3) 隧道爆破作用下剪应力与拉应最大值出现的位置不同。随着爆心距的增加,剪应力沿隧道开挖断面分布趋于均匀,且剪应力最大值始终出现在底板中部,拉应力最大值从底脚逐渐转移到底板中部;底脚由于应力集中作用最容易出现拉伸破坏。

(4) 隧道爆破作用下振速峰值最大值与剪应力最大值存在对应关系,而振速峰值最大值与拉应力最大值并不总一一对应,只有在距爆源一定距离后才存在对应关系。

(5) 隧道开挖断面不同位置围岩沿隧道开挖轴线方向的损伤范围均不相同,底板中部围岩损伤范围最大,拱肩与拱顶围岩损伤范围最小;本次爆破条件下,龙南隧道1#斜井围岩最大损伤深度为4.0 m,距掌子面34 m开挖断面处围岩爆破振动速度控制值为5.83 cm/s。