非对称四通件整体成形技术

2021-08-23冯苏乐徐永超董智军

冯苏乐,徐永超,徐 琅,董智军,黄 仪

(1.上海航天精密机械研究所,上海,201600;2.哈尔滨工业大学,哈尔滨,150001;3.上海航天电子技术研究所,上海,201109)

0 引 言

随着科学技术的不断迭代发展,复杂外形零件在运载火箭增压输送系统中的应用越来越广泛[1],中国最大运载火箭长征五号助推器采用液氧煤油贮箱结构,其中的四通件承担着煤油的输送与分流作用,然而,由于其高径比大于1,成形过程容易产生失稳起皱等缺陷,同时因其结构复杂,传统工艺难以整体成形,往往需要采用拼焊成形或机加工,导致生产的零件存在尺寸精度低、易出现虚焊、可靠性低等问题亟待解决[2,3]。本文针对非对称四通件整体成形工艺进行研究,根据零件结构特点,设计了串联集成成形工艺方案,综合理论分析与工艺试验分析不同拉深比、液室压力、压边力等参数对成形的影响,达到掌握最佳成形工艺的目的。

1 四通成形方案设计

1.1 产品结构分析

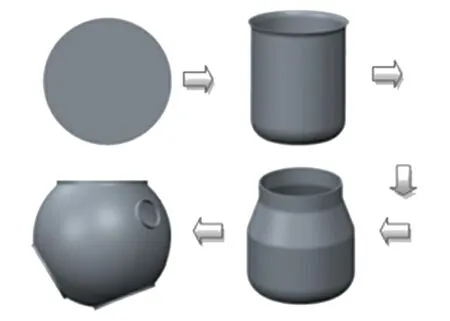

图1 为四通件结构示意。零件整体呈球形,材料为5A06 铝合金,在零件上共有4 个翻边孔,其中上端有1 个法向孔,零件下端分别有1 个法向孔和1 个轴向孔,在侧壁有1 个法向孔,各孔与主口直径不等且位置非对称,根据设计要求,零件的球体精度及各翻孔位置尺寸要求较高,其中角度公差要求为±0.5 °,因此如何减少加工变形而提高精度是成形的关键。

图1 非对称四通件模型Fig.1 Asymmetric Cross Part Model

1.2 工艺方案设计

为满足零件尺寸精度要求,采用整体成形达到消除焊缝,减少焊接变形的目的,同时采用液压胀形贴模+翻孔定位方式,提高各翻边孔定位精度,鉴于零件整体呈非对称结构,设计了如图2 所示的工艺技术路线,采用“充液拉深+缩口+液压胀形+翻孔”的方法:a)根据零件高度与宽度匹配计算,反求出所需成形的深筒形件尺寸,采用充液拉深工艺,实现深筒形件拉深[4];b)利用缩口成形,实现零件口部尺寸满足设计要求;c)对缩口后零件内部充填高压液体,使其膨胀得到目标直径球体[5];d)通过特殊结构的翻边模对球体进行翻边,以达到各孔位置尺寸[6]。

图2 成形工艺流程Fig.2 Forming Process

2 深筒形件充液拉深

2.1 拉深过程机理分析

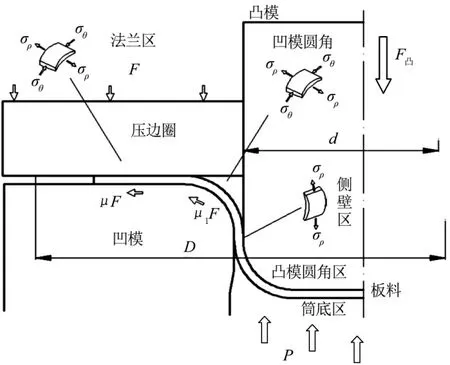

成形过程的受力分析如图3 所示,在拉深过程中,板料按照材料变形情况可分为5 个区域:法兰区、凹模圆角区、侧壁区、凸模圆角区、筒底区[7]。

图3 拉深时受力情况示意Fig.3 Stress Condition of Deep Drawing

在法兰区材料主要受到径向拉应力σρ和环向压应力σθ作用,其中正向压力F产生的摩擦力为F(μ1+μ),该摩擦力在侧壁上产生的拉应力σf为

式中μ为压边圈摩擦系数;μ1为凹模的摩擦系数;d为凸模直径;t为板材厚度。

在凹模圆角处,板料受到摩擦力为f1,受到的弯曲应力为σm,则凹模圆角与侧壁相切处材料受到的径向拉应力为σo=σf+f1+σm,带入式(1)得:

在拉应力的作用下材料主要发生减薄变形,材料流入凹模后不再发生大的塑性变形。凸模圆角处的材料在变形开始时受到摩擦力的作用产生减薄,而后随着法兰区板料增厚产生一定的缩颈,此时减薄程度较大,并容易产生开裂,可通过调节压边力F,摩擦系数μ、μ1以及采用充液正拉深等来控制减薄[8]。

当采用充液拉深时,介入液室压力P,此时受到板料的传递作用,将抵消一部分压边力F,从而减小其对侧壁产生的拉应力σf,同时由于“流体润滑”的效果,μ1的降低将使得σf进一步减小,而凹模圆角处存在液体润滑同样导致f1减小[9],上述3 个因素综合最终减小σo,从而有效减轻了开裂的风险。

2.2 不同拉深比对壁厚的影响

为获得所需筒形件,根据确定的坯料尺寸进行充液拉深模拟,数值模拟模型如图4 所示。

图4 仿真模型建立Fig.4 Simulation Model

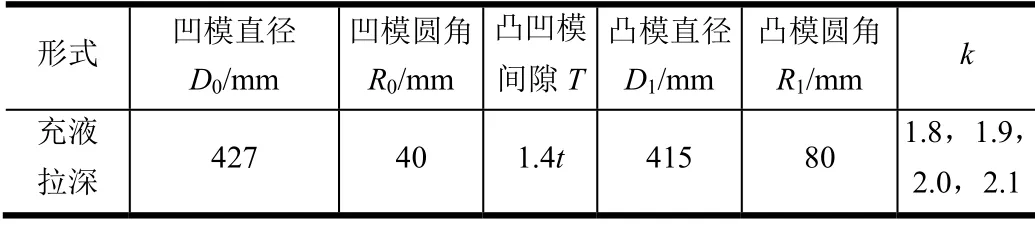

为了提高计算的精度,工具和板料的网格大小分别是:凸凹模、压边圈网格大小为3 mm,坯料网格大小为2 mm;材料模型采用36 号模型,即Hill 模型,单元类型4 节点Belytschko-Tsay 壳单元,冲头设置为位移时间控制方式。根据拉深比的不同,拉深数值模拟的几何模型参数如表1 所示。

表1 筒形件拉深数值模拟几何参数Tab.1 Numerical Simulation Geometric Parameters of Cylindrical Part Drawing

拉深比是原始坯料直径与成形零件直径的比值,为成形出深筒形零件,需采用较大的拉深比,在保持液室压力初始5 MPa 条件下,图5 表示了不同拉深比下零件的最小壁厚。

图5 不同拉深比下零件的最小壁厚Fig.5 Minimum Thickness of Different Drawing Ratio

从图5 中可以看出,随着拉深比的逐渐增加,零件最小壁厚逐渐减小,当拉深比达到2.0 时,此时最小壁厚已经减小至3.15 mm,进一步增大拉深比至2.1 时,零件最小壁厚仅为2.95 mm,实际试验时出现了破裂缺陷。

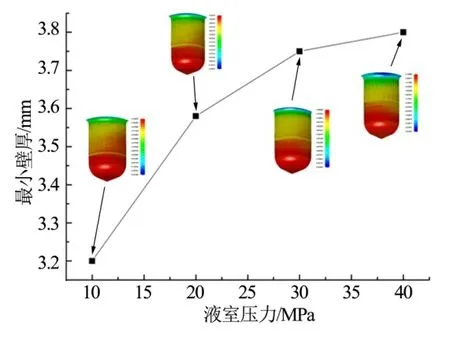

2.3 不同液室压力对壁厚的影响

为进一步优化工艺参数,提高零件的成形极限,逐步增加液室压力数值,以每10 MPa 为单位增量分析不同液室压力下,成形出深筒形件的最小壁厚情况如图6 所示,可以看出随着液室压力的不断增加,零件减薄情况得到改善,当液室压力为10 MPa 时,零件拉深后最小壁厚为3.2 mm,当液室压力增大至时30 MPa时,壁厚减薄得到较大改善,此时最小壁厚为3.75 mm,进一步增大液室压力,最小壁厚变化逐渐平缓。

图6 不同液室压力下零件最小壁厚Fig.6 Minimum thickness of Different Chamber Pressure

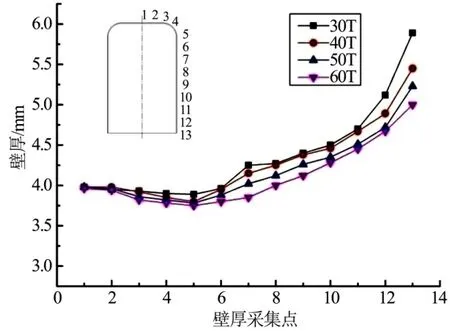

2.4 压边力对拉深影响

由于本拉深零件深度大,高径比达到1.2 左右,属于深腔零件,因此压边力对拉深过程的影响较大[10],本文研究了不同压边力条件下零件的壁厚情况,分别设置压边力为30 T、40 T、50 T、60 T,图7 为不同压边力下拉深件壁厚分布。

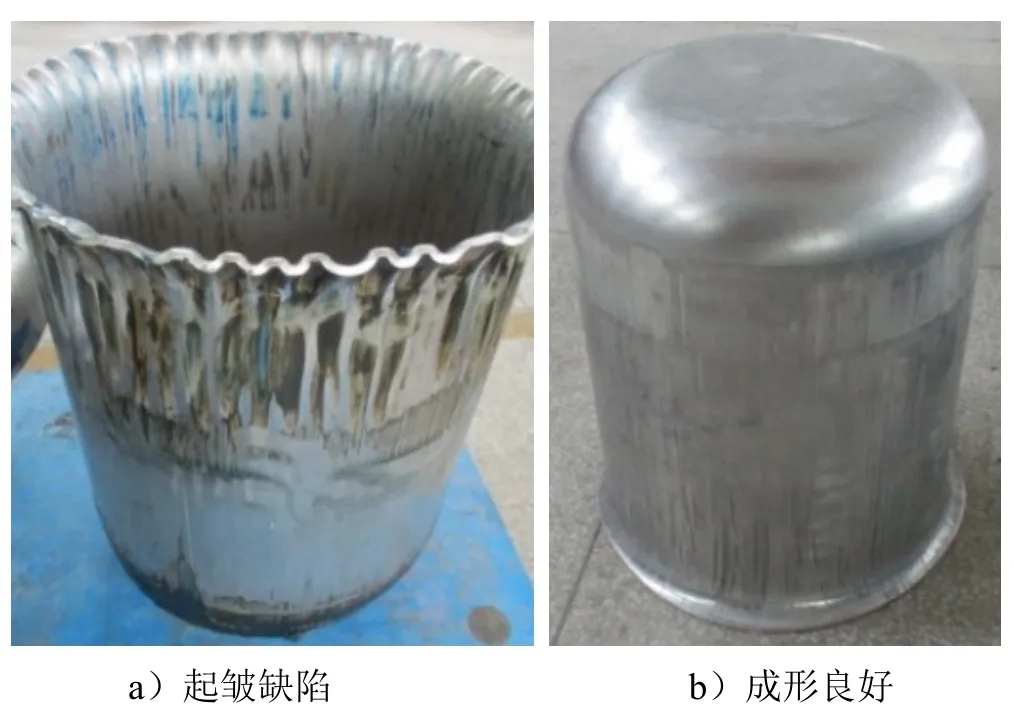

图7 不同压边力下拉深件壁厚分布Fig.7 Wall Thickness Distribution of Different Blank Holder Force

从图7 可以看出,拉深最大减薄位于凸模圆角处,随着压边力的增加,零件的减薄量逐渐增大,由3.89 mm 降低至3.75 mm,当压边力为30 T 时,由于在拉深中后期压边面积减小,导致出现严重起皱缺陷(见图8a),当增加压边力至40 T 时起皱减小,进一步增加压边力至50 T 时消除了起皱缺陷,如图8b,最终得出合理的压边力一般控制在50 T 左右。

图8 压边力对反拉深影响示意Fig.8 Blank Holder Force Influence to Negative Drawing

3 缩 口

为保证最终主口尺寸设计要求,采用缩口成形工艺,成形过程如图9a 所示,反拉深后得到的筒形件利用缩口模实现将口部直径缩小[11],通过采用口部润滑方式保证产品不产生开裂褶皱缺陷,最终缩口后产品如图9b 所示。

图9 缩口成形过程示意Fig.9 Necking Process

续图9

4 胀形+翻孔

针对非对称四通件轴向孔与中心轴存在6.5°角度倾斜,同时相对中心轴线偏移58 mm,采用传统工艺容易产生翻孔偏差,对此设计了“胀形+翻孔”组合工艺,在胀形模上对应翻孔处设计了凹面结构,在液压胀形球体的同时,同步将凸包孔胀形出来,通过液压将零件胀形贴模保证各翻边孔位置定位准确,由于胀形凸包的定位效果,解决了非对称四通翻孔过程定位问题。图10 为翻孔过程应力分析。

图10 翻孔过程应力分析Fig.10 Stress Analysis of Hole-flanging

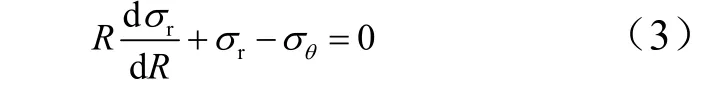

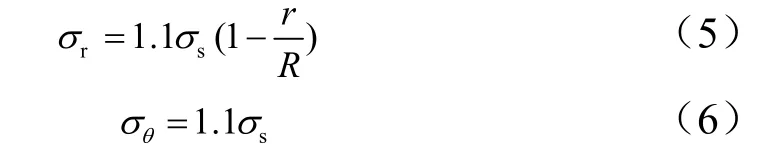

由于胀形后翻孔处材料受到挤压进入模具凹面,完成了平底凸包的胀形,其变形区处于双向受拉的应力状态,如图10a 所示,此时材料受到径向拉应力σr和环向拉应力σθ作用,σθ>σr,为求解上述2 个应力大小,建立1 个微分平衡方程式,即:

式中R为变形区任意处半径。

另一个是塑性方程,取σ1=σθ,σ3=σr=0,β=1.1,则,

式中σ1为第1 主应力;σ3为第3 主应力;β为中间主应力σ2对于屈服条件的影响系数,变化范围为1~1.155。

联立求解式(4)和式(5),即可求得当翻边孔的半径扩大为r时,变形区任意R处的径向拉应力σr与切向拉应力σθ分别为[12]

当设定材料为理想塑性体时,获得的翻孔过程变形区σr与σθ之间的关系如图10b 所示,从图中可以得出,定义孔径变化系数时,当采用胀形凸包孔后翻孔时为ra,而直接在球面上开孔时为rb,由于ra>rb,因此λa<λb,故可以得出σa<σb,由此可知采用“胀形凸包+翻孔”出现开裂的风险相对直接在球面上制孔翻孔更低,更有利于零件的成形。

最终胀形及翻孔后得到的零件实物如图11 所示,经过翻孔零件最大减薄量为22.5%,形位尺寸偏差在±0.5°范围内,满足设计指标要求。

图11 最终成形零件Fig.11 The Final Part

5 强度考核试验

为进一步考核整体四通的性能,对成形后的四通装配焊接后,采用液压、气密试验进行强度考核,如图12a 所示,经考核,四通液压气密试验满足设计指标要求。同时,采用极限压力测试四通承压性能,如图12b 所示,在零件上设置应变测量点以及位移计,以分析极限承压下四通的变形情况,当产品在增压至额定压力时,位移测量数据为0.18 mm,满足设计指标要求,后逐步增加压力至7 MPa,保压20 min,球体未发生破坏,试验结束。

6 结 论

本文通过采用工艺串联集成的方法,实现了非对称四通件整体成形,得到以下结论:

a)采用“充液拉深+缩口+胀形翻孔”的组合工艺,实现了四通零件整体成形,并通过了承压能力试验考核,产品满足液压、气密考核结果;

b)通过对充液拉深过程机理分析和模拟计算,并在此基础上分析了拉深比,液室压力,压边力等参数对成形的影响,当压边力为50 T 时,成形良好深筒形零件;

c)设计了“胀形凸包+定位翻孔成形”的组合工艺,在保证翻孔精度的同时,有效减少翻孔开裂的风险,经过翻孔零件最大减薄量达到22.5%,形位尺寸偏差在±0.5°范围内。