伺服机构导管振动疲劳失效分析

2021-08-23刘雅洁张晓莎赵守军

王 增,兰 天,刘雅洁,张晓莎,赵守军

(北京精密机电控制设备研究所,北京,100076)

0 引 言

伺服机构与发动机连接,摇摆发动机实现推力矢量控制,是火箭上力学环境条件最恶劣的控制设备。伺服机构有较多金属导管,工作环境激振频率丰富,对导管考验苛刻,导管破裂已成为不可轻视的结构故障。伺服机构在工作过程中,由于存在工况变化、流体流速压力对管道的作用、液压脉动作用等因素,当激振力频率接近导管固有频率时,将发生共振[1~3],从而导致导管破裂。另一方面,尽管伺服机构导管的结构设计、生产并不存在太大的技术难度,但生产过程中,由于焊接残余应力去除不足、生产和装配工艺不规范等因素的影响,进而产生各种各样的故障。其中振动导致的疲劳失效是常见的故障模式。

针对导管振动疲劳失效故障,很多学者做了研究并给出具有借鉴意义的结论。欧阳芙等[4]对运载火箭增压系统中外径小于15 mm 的小导管进行疲劳分析,给出随机振动条件下小导管的疲劳寿命;舒送等[5]对飞机液压管路中肘形导管根部裂纹故障进行研究,得出管路固有频率与发动机工作频率重合导致共振,并给出改进措施;徐云飞等[6,7]从流固耦合的角度对液体火箭发动机充液导管进行动力学特性研究,得出液体对导管1 阶谐振频率的影响,采用有限元仿真分析的方法,对电子设备在随机振动下的疲劳寿命进行研究,提供了采用有限元计算疲劳寿命的方法;邵闯[8,9]采用试验的方法对金属导管振动疲劳特性进行了研究。然而,伺服机构工作环境恶劣,导管疲劳失效模式复杂,本文针对伺服机构蓄压器导管出现疲劳裂纹问题,开展振动疲劳研究,分析振动频率、工作压力及焊接残余应力对导管疲劳失效的影响并给出改进措施。

1 导管振动模型

伺服机构蓄压器导管为三维空间结构,如图1 所示。导管两端焊接在蓄压器上,伺服机构工作时,液压油从导管的一端流向另一端,柱塞泵产生的压力脉动通过油液作用在导管上,形成简谐激励力F,造成导管在谐波激励下的振动。

图1 导管三维模型Fig.1 3D Model of Tube

简谐激励力作用下,在导管根部形成对称循环应力是造成导管根部疲劳的因素之一。蓄压器导管在空间3 个方向可简化为单自由度线性强迫振动,见图2。

图2 单自由度导管简化模型Fig.2 Simplified Model of Single Degree Freedom Tube

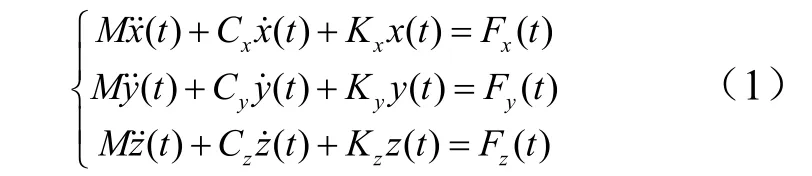

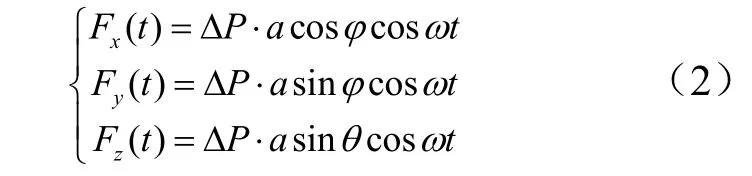

导管x、y、z3 个方向的单自由度线性强迫振动运动微分方程为

式中M为导管质量;Cx,Cy,Cz,Kx,Ky,Kz,Fx,Fy,Fz分别为导管在x、y、z3 个方向的阻尼系数、刚度系数及受到的力。

液压泵工作时产生的脉动压力作用在导管壁上形成激励力,可表示为

式中 ΔP为液压脉动压力幅值;a为脉动压力作用面积;φ,θ分别为脉动压力作用方向与x、y方向夹角;ω为脉动频率。

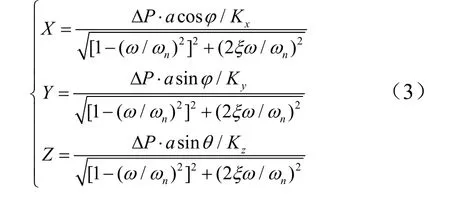

导管x、y、z3 个方向的位移响应幅值为

式中ωn为导管自然频率,为导管阻尼比,

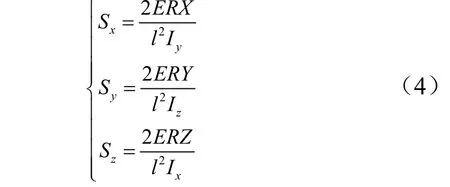

导管根部最大应力可依据悬臂梁挠曲理论推导:

式中E为材料弹性模量;R为导管外径;l为导管重心与根部的距离;Ix,Iy,Iz分别为导管对x、y、z3 个方向的惯性矩。

导管振动模型可作为导管疲劳失效分析的理论依据,指导导管振动疲劳分析及后续设计改进。然而伺服机构蓄压器导管振动特性同时受焊缝、蓄压器壳体等因素影响,结合有限元仿真进行分析,可得到更为理想的结果。

2 导管疲劳强度理论

为评估导管疲劳强度,需建立外载荷与材料寿命之间的关系,即S-N曲线。采用幂指数公式对材料的S-N曲线进行拟合:

式中S为对称循环应力;N为循环次数;α,Ct为材料常数。

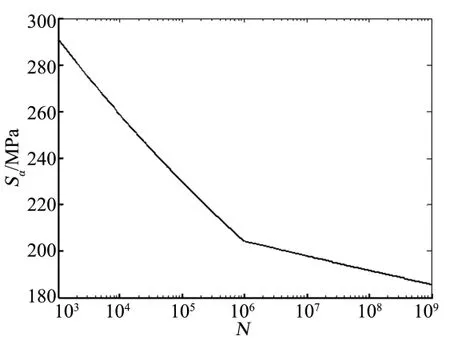

蓄压器导管材料为TA18(Ti-3Al-2.5V),取焊接区域材料参数为基体材料的 0.8 倍,拟合可得当N≤ 106,α= 19.55,Ct= 9.33 ×1 054;当N> 106,α= 72.52,Ct= 4.79 × 1 0187,S-N曲线如图3 所示。

图3 导管焊接区域材料S-N 曲线Fig.3 S-N Curve of Tube Welding Area Material

导管通过焊接与蓄压器壳体固接,焊接部位存在焊接残余应力。此外还存在导管内油液工作压力产生的应力,相当于在导管根部叠加一个偏置静应力,即非对称循环中的平均应力,与压力脉动叠加作用在导管根部。非对称循环应力采用Goodman 直线模型修正,见式(6)。

式中S-1为对称循环疲劳极限Sm=Sp+Sc,为平均应力;Sp=P·r/(R-r)为工作压力产生的应力,其中P为工作压力,R,r分别为导管外径和内径;Sc为焊接残余应力;σb为材料抗拉强度。

3 仿真与试验

导管规格为Φ8×1 mm,长度为150 mm,弯曲半径为15 mm,材料为钛合金TA18(Ti-3Al-2.5V),材料属性如表1 所示。

表1 导管材料属性Tab.1 Property of Tube Materals

导管根部焊接在蓄压器壳体上,焊缝高度3 mm,蓄压器导管有限元模型如图4 所示。

图4 蓄压器导管有限元模型Fig.4 Finit Element Model of Accumulator Tube

伺服机构工作压力P=21 MPa,考虑液体附加质量,对蓄压器导管进行模态分析,获得蓄压器导管自然频率为1826 Hz,模态分析结果如图5 所示。施加工作压力后,导管根部最大应力为83.6 MPa。

图5 蓄压器导管模态仿真结果Fig.5 Modal Simulation Result of Accumulator Tube

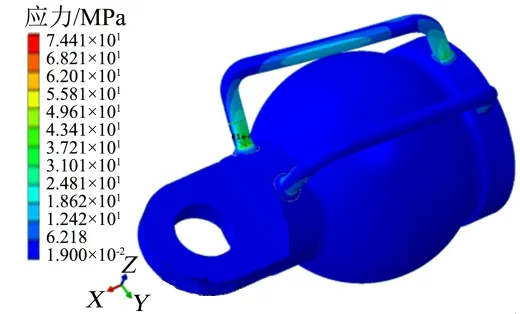

伺服机构工作时,压力脉动沿导管入口方向施加谐波激振力,液压脉动压力幅值ΔP=0.25 MPa,压力作用面积a=28.26 mm2,柱塞泵转速12 000 r/min,柱塞数9 个,计算可得柱塞泵压力脉动激振频率f=1800 Hz。施加谐波激励力后的导管根部等效应力为60 MPa,如图6 所示。

图6 施加压力脉动后蓄压器导管仿真结果Fig.6 Simulation Result of Loading Pressure Pulse for Tube

计算结果表明,蓄压器导管在工作压力和脉动压力共同作用下,根部受到弯曲应力为146.3 MPa,对应疲劳寿命为5.76×1051。可见,工作压力与脉动压力共同作用下,导管在有限工作次数(108)内不会发生疲劳失效。

焊接残余应力对导管根部疲劳强度有不可忽略的影响,一般采用X 射线应力测定的方法获取。在分析工作中,根据故障导管的工作时间(疲劳寿命)、工作压力导致的应力(工作应力)和脉动压力导致的应力(脉动应力),利用疲劳寿命模型与Goodman 修正模型,可计算得到残余应力为213.7 MPa,如表2 所示。进一步分析,不妨预设导管焊接残余应力为113.7 MPa,在工作压力与脉动压力作用下,施加预设残余应力,采用Goodman 模型计算等效应力,代入导管疲劳强度模型中可得疲劳寿命,计算结果见表2。

表2 考虑残余应力的导管疲劳强度计算值Tab.2 Fatigue Life of Loading Residual Stress for Tube

从计算结果中可得,工作应力与脉动应力不变的情况下,残余应力分别为213.7 MPa 和113.7 MPa 时,对应疲劳寿命5.02×107和2.99×1026,表明残余应力是造成导管疲劳失效的重要因素。

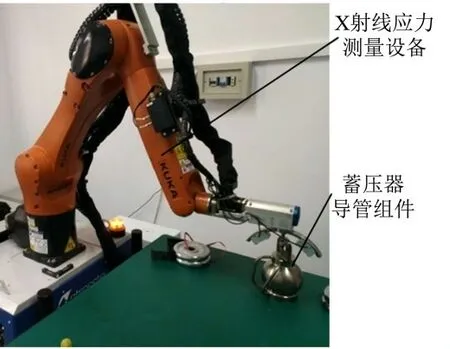

针对残余应力对疲劳裂纹的影响,采用X 射线应力测定的方法,对某伺服机构失效导管相同批次31 件次导管根部进行了残余应力测量(如图7 所示)。测量结果表明,最大拉应力为275.8 MPa,最大压应力为-197.1 MPa,且沿导管轴向应力梯度变化较大。仿真与实际测量结果均表明,压力脉动谐波激励与残余应力共同作用,造成导管根部疲劳失效。

图7 蓄压器导管残余应力测量Fig.7 Welding Residual Stress Testing of Accumulator Tube

依据研究成果,改进措施为合理设计导管,长度尺寸由145~155 mm 增加到170~175 mm;改进残余应力去除工艺,焊接后时效温度由500~510 ℃提高到640~650 ℃。改进后,导管固有频率由1641~1922 Hz降低到1203~1268 Hz。最大残余拉应力由275.8 MPa降低到48 MPa。新批次导管随伺服机构通过高频随机振动、50 h 寿命试验考核,并通过了飞行试验考核。

4 结束语

造成导管疲劳失效的因素主要有两个方面:一方面液压脉动频率与导管固有频率接近,导致导管发生共振,导管根部出现较大循环应力,但不至于在伺服机构寿命内发生失效;另一方面,焊接残余应力导致导管根部等效循环应力增大,造成导管在伺服机构寿命内发生疲劳失效。

依据导管疲劳失效分析结果可得,改进措施可通过管理导管频率、错开导管固有频率与激振频率,避免发生共振,另外降低导管根部焊接应力可有效避免疲劳失效,通过焊接后的工艺处理,去除焊接残余应力,达到增加导管工作寿命的效果。