长征五号运载火箭助推器偏置集中与低温内压耦合加载试验技术研究

2021-08-23石正波王瑞凤

易 果,刘 博,石正波,王瑞凤

(1.上海航天精密机械研究所,上海,201600;2.上海宇航系统工程研究所,上海,201108)

0 引 言

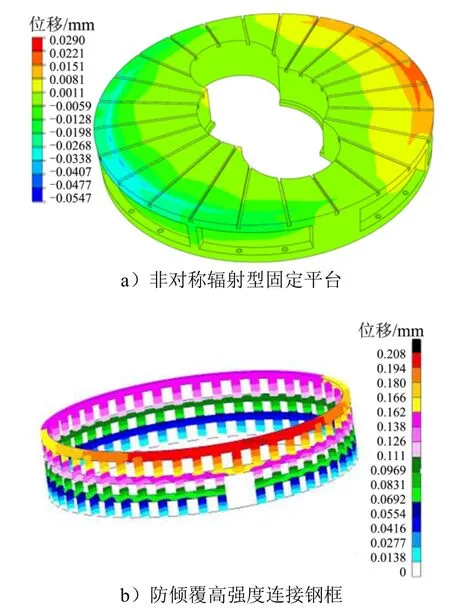

长征五号运载火箭(以下简称CZ-5)作为新一代大型运载火箭系列的基本型,是中国新一代大直径无毒无污染大推力液体捆绑运载火箭[1,2]。全箭首次采用液体助推器前捆绑接头主传力、助推支撑停放的设计构型,如图1 所示。不同于以往运载火箭型号,该设计构型导致的助推器结构承载特征包括:前捆绑接头作为主传力点,助推器头锥结构需承受轴向夹角7°的斜向2000 kN 以上偏置大集中载荷;采用全新的低温发动机,助推器液氧贮箱需承受液氧介质(-183 ℃)对其施加0.6 MPa 以上的内压载荷。

图1 助推器结构示意Fig.1 Structural of the Booster

因此,火箭研制中需开展一系列鉴定性试验,以获取结构承载响应数据[3~5]。但全新结构与承载形式下的试验面临诸多技术难点问题[6~9]:

a)单点偏置集中载荷的量级大、作用面积小、作用点离地高度超过15 m,试验载荷施加难度大、风险高;

b)单点偏置集中载荷作用点离头锥结构仅130 mm,易导致加载装置与头锥干涉,且离助推器中心轴线超过1800 mm,液氧贮箱下端面将承受的弯矩达4000 kN·m 以上,试验系统存在倾覆风险;

c)在液氧贮箱试验中,连接箱内传感器与箱外测量设备的穿舱装置面临深低温与高压的严酷环境,且由于贮箱内的气枕区域温度梯度明显,可能导致受温度影响的应变测量数据误差较大。

本文通过偏置大集中载荷施加、大弯矩载荷作用的防倾覆承载与深低温高压穿舱测量等试验装置的开发,以解决CZ-5 助推器试验加载、安全防护以及测量等技术难题,为新一代运载火箭的成功研制提供可靠保障。

1 助推器偏置大集中载荷试验总体技术流程

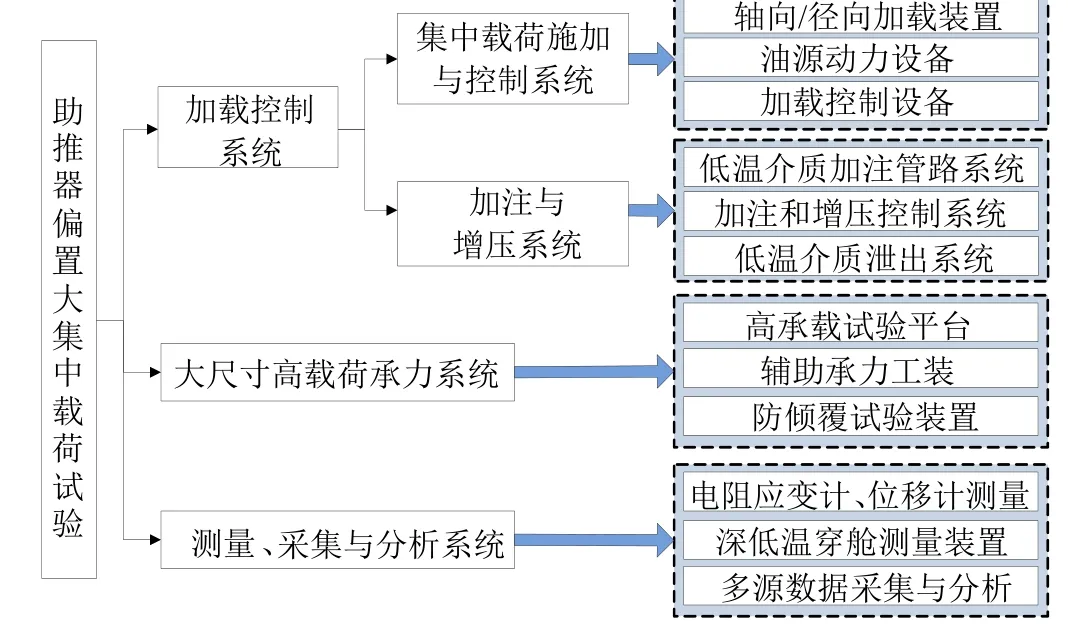

通过构建地面试验场景,模拟CZ-5 助推器飞行服役过程中承受的外部力学环境载荷、内部压力变化等,验证结构刚度、应力场分布与承载能力。该偏置大集中载荷试验总体技术流程如图2 所示。

图2 助推器偏置大集中载荷试验技术流程Fig.2 Technical Process of Eccentric and Large Concentrated Load Test of the Booster

如图2 所示,首先确定加载控制方案,利用同步协调控制的2 套油压作动器与拉杆系统对助推器施加轴向与径向载荷;并通过专用的加注与增压系统施加贮箱内压载荷。然后构建大尺寸、高载荷承力系统,开展大弯矩载荷作用的防倾覆设计,并采用有限元仿真验证设计的有效性。最后搭建试验测量与数据采集分析系统,通过深低温高压穿舱测量装置实现助推器贮箱结构响应的测量。下文具体对试验中的3 项关键技术及相关试验装置开发进行论述。

2 偏置大集中载荷施加与控制技术

2.1 偏置大集中载荷加载仿真预示

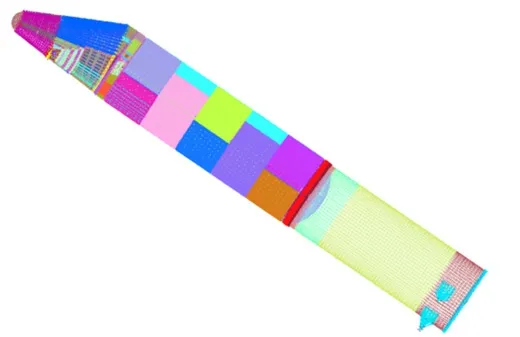

为获取试验件在偏置大集中载荷作用下的真实变形响应情况,用于指导加载系统的设计,试验方案设计阶段,采用 MSC.MARC 软件,运用 Crisfield/Risk-Ramm 弧长法对头锥氧箱试验件进行了非线性有限仿真分析。仿真时,头锥模型中的框、筋板、壁板、桁条、蒙皮等均简化为薄壳单元,头锥共计44 015 个节点、4 626 个梁单元、46 102 个壳单元以及87 个MPC单元;液氧箱模型中的筋条简化成空间梁、壁板以及前后底简化成薄壳单元,液氧箱共计108 490 个节点、54 003 个梁单元、114 348 个壳单元。有限元仿真模型如图3 所示。

图3 有限元仿真模型Fig.3 Finite Element Simulation Model

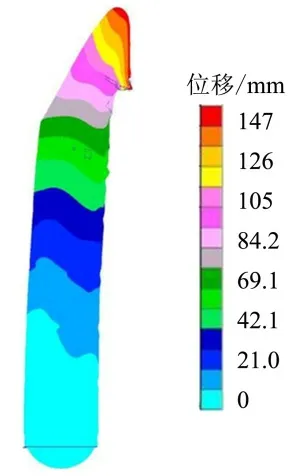

仿真结果显示,助推器头锥结构的前捆绑接头处位移在使用载荷状态下轴向压缩27 mm、径向压缩50 mm;设计载荷状态下轴向压缩40 mm、径向压缩70 mm;临界载荷状态下轴向压缩80 mm、径向压缩140 mm,助推器头锥结构呈向下倾斜变形趋势,倾斜角度在0~6.5°范围,如图4 所示。因此在试验过程中,加载装置若不能随试验件倾斜而自适应协调倾斜,其载荷施加方向将与试验要求偏离(最大偏离程度超过6.5°),并且加载装置将因试件变形而与试件碰触干涉。

图4 助推器结构位移云图Fig.4 Displacement Contours of Booster Structure

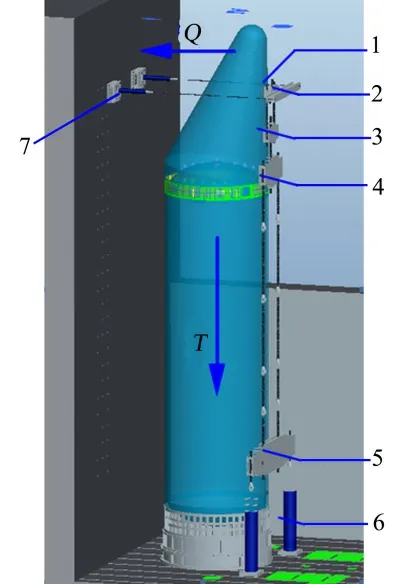

2.2 偏置大集中载荷加载系统设计

偏置大集中载荷作用方向与倾斜的前捆绑接头上端面垂直,因而大集中载荷可等效分解为轴向与径向载荷。本文通过采用静不定加载方式,研制了一套偏置大集中载荷加载系统,包括:轴向加载装置、径向加载装置及传力连接机构,如图5 所示。

图5 偏置大集中载荷施加系统示意Fig.5 Eccentric and Large Concentrated Loading System

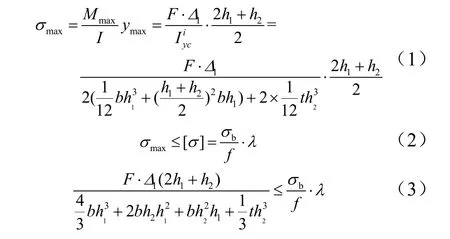

轴向加载装置由4 个加载梁组成的静不定系统,为避免加载梁与头锥筒壁干涉,加载梁均为扁长型结构,其宽度均为220 mm。其中,轴向加载长梁采用非标设计,梁上有4 个加载孔,与三孔梁相比,可实现最大弯矩减小30%。为了避免该非标长梁、试验件及承力装置的干涉,由长梁的装配空间确定其设计尺寸上限。长梁采用工字型梁截面设计,依据弯曲强度理论推导其设计公式如下:

式中Δ1为孔间距;h1,h2分别为上下层板高度;t为肋板宽度;F为通孔Φ75mm 承受的轴力;b为梁的宽度;[σ]为Q235 钢的许用应力;σb为Q235 钢的极限强度;f为梁的安全系数,依据航天工业标准QJ1917,一般取2.0;λ为II 级焊接系数,取0.8[10]。

径向加载装置由II 型截面主梁和圆环形法兰盘组成,如图5 组件2 所示,法兰盘可安装在轴向加载短梁上。径向加载装置属于拉式加载装置,即径向载荷由拉式作动筒施加,装置两端各有1 个Φ30 mm 的通孔用于连接作动筒。拉式加载方式可确保加载装置随头锥低头而自适应倾斜。

传力连接机构设计时采用了2 种活动关节单元:a)采用单双耳+拉杆组合的方式作为加载梁与加载梁之间、加载梁与作动筒之间的连接传力装置,单耳和双耳之间通过销钉连接,组成一个活动关节单元,关节可沿销钉轴线自由转动,从而加载梁可随加载点随动变形;b)采用特制的球形螺母+球座作为拉杆与加载梁之间的连接螺母,球形螺母与球座之间的球面配合组成另一个活动关节单元,一方面可使轴向和径向载荷始终作用在加载梁中心面上,避免由于载荷偏离而对加载梁产生的附加扭矩,另一方面球面配合更利于加载梁自适应倾斜。通过以上活动关节单元,轴向加载装置和径向加载装置具备0~10°的偏转适应能力,可确保偏置大集中载荷的加载方向始终与试验件轴线方向分别保持平行和垂直。

2.3 偏置大集中载荷加载控制方式

针对偏置大集中载荷加载系统中4 个加载通道间的相互耦合以及液压作动筒耦合作用产生附加载荷的难题,通过设计基于力载荷双闭环反馈和位移载荷闭环反馈的自适应结构控制策略,有效消除了多载荷协调加载系统的耦合作用,实现了多载荷刚性解耦协调加载控制,试验结果表明力载荷控制精度达到0.5%FS,最大轴向加载载荷达到3510 kN、径向加载载荷达到210 kN。作动筒加载控制曲线如图6 所示。

图6 2000kN 作动筒加载控制曲线Fig.6 Loading Control Curve of 2000kN Actuator

此外,为了保持该加载系统的平稳,采用如下控制修正方法:利用作动筒内部的位移传感器,监控作动筒的活塞位置(即横梁的偏转情况),如果位置反馈监控到位置偏差,就控制在2 个加载作动筒的力命令之上额外附加一个反偏转扭矩力,来扭转长梁位置的不平衡。该加载控制方法对2 个作动筒施加的附加载荷大小相等方向相反,可以保证试验件整体受力形式与考核要求一致。

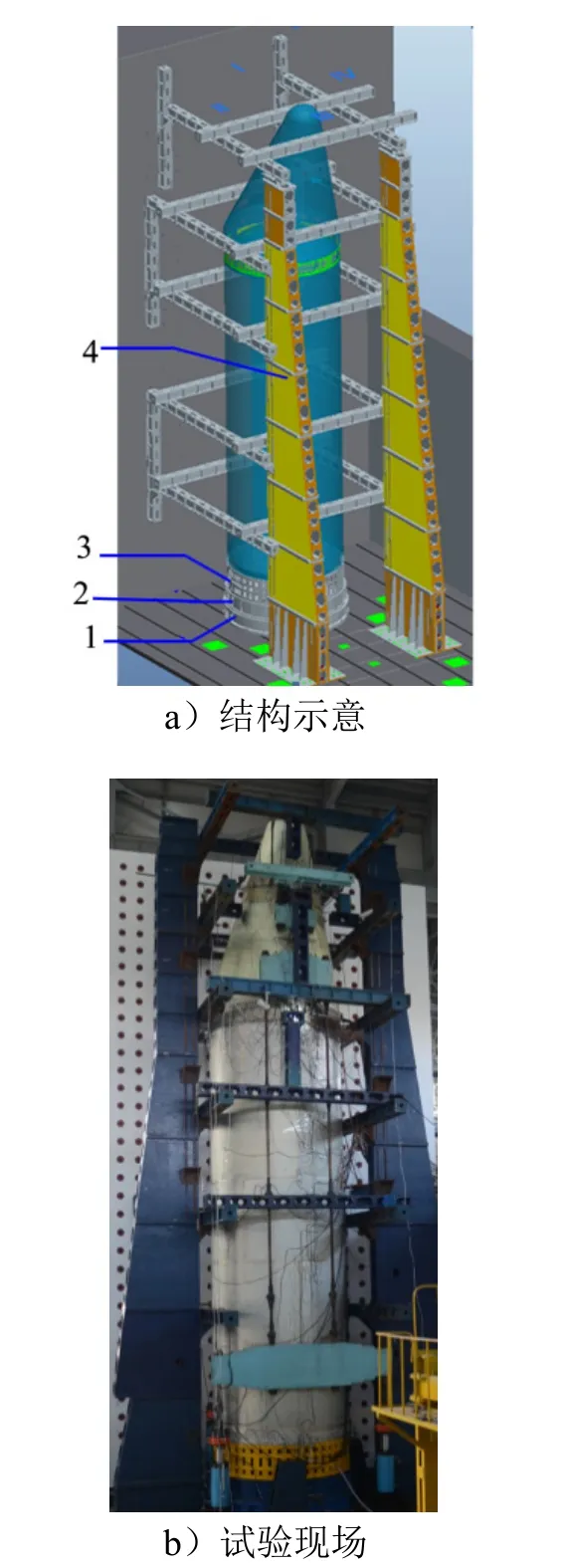

3 防倾覆承载试验装置

助推器头锥在偏置大集中力载荷作用下,其下端面将产生4000 kN·m 的附加弯矩,因而头锥固定装置需在4000 kN 级偏置轴向载荷、4000 kN·m 弯矩联合作用下保持足够的刚度,不能出现偏转、滑移。

因此,开发大弯矩载荷作用的防倾覆承载装置,该装置由非对称辐射型固定平台、防倾覆高强度连接钢框和实体转接框组成,如图7 所示。

图7 防倾覆装置Fig.7 Anti-overturn Device

其中,非对称辐射型固定平台位于最下端,通过地脚螺栓固定在承力地轨上,其承受的附加弯矩最大,需保证在试验过程中不出现过大局部偏转,同时不能因轴向载荷作用而出现整体滑移。非对称辐射型固定平台由ZG35 材料整体铸造而成,其下端面含16 个Φ60 mm 通孔,便于通过M50 地脚螺栓将其固定在承力地轨上。平台上端面有36 个燕尾槽,其中12 个相连的燕尾槽间隔为7.5°,将承受附加弯矩中的拉力载荷。防倾覆高强度连接钢框由上下端框、方形桁条及环形肋板组成,各部件均选用Q235 低碳钢材料,安装在固定平台燕尾槽上。实体转接环由Q345 钢整体卷弯成型,其上端面接口与头锥下端面形同,下端面接口与钢框匹配。

利用有限元方法对防倾覆承载试验装置进行结构的强度校核,结果如图8 所示。非对称辐射型固定平台结构最大位移发生在集中力作用点远端,最大位移为0.029 mm。防倾覆高强度连接钢框结构最大位移发生在人孔区域,最大位移为0.21 mm。

图8 防倾覆装置结构位移云图Fig.8 Displacement Contours of the Anti-overturn Device

综上所述,防倾覆承载试验装置在4000 kN·m 附加弯矩作用下的最大倾斜变形量为1.13 mm,再根据偏置载荷作用点与平台中心轴线距离为1800 mm,可计算平台最大倾斜角度约为0.036°,与头锥结构自身超过6.5°的倾斜相比可忽略,验证了该试验装置设计的合理性与可行性。

4 深低温高压穿舱测量装置

CZ-5 运载火箭助推器液氧贮箱为中国首次研制的非轴对称贮箱结构,其低温内压载荷下的变形情况复杂,无成熟经验可借鉴,需进行低温内压载荷试验[11]。

试验时,液氧贮箱内壁需进行应变和温度测量、外壁需进行应变位移和温度测量。液氧贮箱内壁粘贴的低温传感器的传输导线需通过可承受-196 ℃、0.9 MPa 工作环境的穿舱法兰才能与测量设备连通。目前中国贮箱类低温静力试验采用的低温内压穿舱测量装置最大使用压力为0.5 MPa,不满足此助推器液氧贮箱破坏试验的应变与温度测量要求。因此,开发新型深低温高压穿舱测量装置,一方面需满足-196 ℃低温、0.9 MPa 压力条件下的结构强度与有效密封;另一方面要保证测量线缆穿过密封剂传输数据信息的同时,不影响密封效果,且各穿舱线缆之间保持有效绝缘。

首先设计穿舱法兰(如图9 所示),相比于常温穿舱法兰,缩短了低温穿舱密封法兰长度,以减小密封剂与穿舱密封法兰的低温变形差的影响。同时,在低温穿舱密封法兰内添加迷宫密封槽,增强密封效果。

图9 穿舱法兰实物Fig.9 Flange for Cables Crossing Cabins

然后,开展工艺实施方法研究,包括测量线缆安装及低温密封,深低温高压穿舱测量工艺实施流程如图10 所示。其中的关键难点是解决低温密封与测量精度问题。为解决密封剂灌装产生的微气泡,采用分层灌装工艺,层间添加粉末介质。同时密封采用常温预压紧固化方法,克服低温下密封剂收缩产生裂纹的情形。密封剂需具有较好弹性,避免冷脆而产生裂纹。测量前需全面获得低温线缆的电性能参数,掌握导线电阻在深低温环境下的变化值,进行低温电阻修正。此外,采用三线制连接方案,实施温度分布测量,同时通过自平衡方式进行测量数据的温度补偿,提高数据测量准确度。

图10 工艺实施流程Fig.10 Implementation Process

最后,通过缩比贮箱低温静强度试验验证结构设计与工艺实施方法的有效性。试验条件为:-196 ℃液氮下浸泡12 h、-196 ℃、1.1 MPa 下保压30 min,该穿舱密封装置在多次低温静强度摸底试验中能够满足密封及150 通道数据穿舱传输要求。

5 试验结果分析

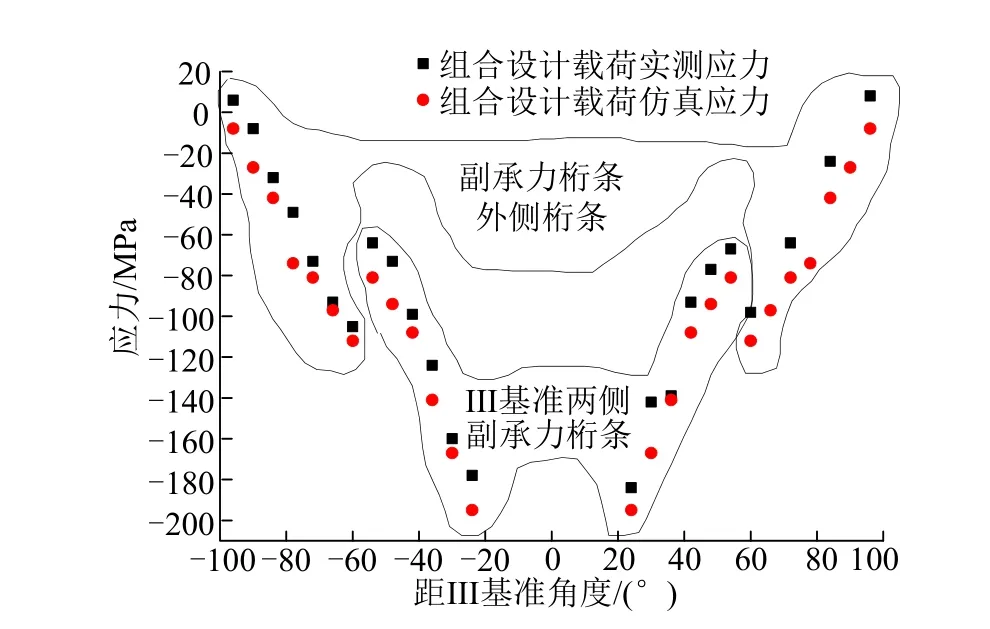

开展CZ-5 助推器偏置大集中载荷试验,对头锥结构典型位置的应变进行了实测,其中桁条上测点的试验实测值与应力仿真计算值对比如图11 所示。试验实测与仿真计算的应力值量级与分布的结果均吻合较好。

图11 试验结果Fig.11 Test Results

6 结束语

采用本文提出的偏置大集中载荷试验技术,CZ-5助推器试验实测值与仿真结果吻合较好。整个试验加载、承力系统设计以及试验验证流程能够对承受偏置集中载荷的舱体结构设计提供参考,可以广泛应用于承受偏置集中载荷的航天器结构。

本文提出的偏置大集中载荷施加与控制技术可解决CZ-5 助推器结构试验中较小空间的大载荷偏置加载难题。开发的防倾覆承载试验装置也确保了多项试验的安全开展,包括CZ-5 助推器头锥氧箱组合低温置大集中力加载试验、CZ-5 助推器头锥偏置大集中力轴压加载试验。本文的技术成果也具有良好推广应用价值,目前已应用于CZ-6A 尾部组合静力试验等多项新一代运载火箭型号试验任务。

另外,本文开发的深低温高压穿舱测量装置在深低温、高压的恶劣条件下具备良好的密封及穿舱测量能力,能够实现低温贮箱类结构、压力容器等内壁力学性能测量,对产品的结构性能分析和验证提供保障条件,在军品、民品型号上均具有较好的推广价值。