锰铜阻尼合金在管道壳壁振动缓解中的应用

2021-08-21徐德城陈志林

林 磊,徐德城,陈志林,薛 飞

(苏州热工研究院有限公司电站寿命管理技术中心,江苏苏州215004)

管道壳壁振动是由流体激励引起的典型声共振现象,具有“呼吸模态”的特征,模态频率与管道壁厚和直径相关,是一种典型的高频声共振现象[1]。林磊等[2]对某核电厂高压缸进汽管道进行了在线监测和有限元模拟分析,结果表明进汽阀门小开度工况下汽流扰动造成进汽管道出现高频、高加速度的振动,其振动模式与壳壁振动吻合,且具有径向、横向、扭转耦合的复杂振动形式,振动加速度接近300 g(g为重力加速度)。Glenn[3]指出,调节阀的气动噪声一部分由阀门环形通道的节流产生,一部分由管道出口产生,环形通道出口产生的噪声向下游传播与出口管道产生的噪声混合,通过激励下游管道的壁面向外界环境传播。管道高频壳壁振动容易引起管道所连接支管根部焊缝的快速振动、疲劳开裂[4–5],从而大大降低了管道系统的运行安全可靠性。

对于缓解管道壳壁振动,ASME OM-S/G-2015[6]标准中指出,可增加约束层阻尼来减小管道壳壁振动的动力学响应。Price等[7]也提出了利用约束层阻尼来降低管道振动幅值的方法。Huang 等[8]研究了约束层阻尼对结构振动的影响,在添加约束层阻尼后,结构振动幅值降低量可达79%。常用的约束层阻尼由橡胶阻尼层和金属约束层组成,因橡胶阻尼层随时间变化会出现老化现象,其使用寿命受到较大限制。

阻尼合金是一种新发展阻尼材料,是通过材料内部的各种阻尼机制吸收外部振动能并将其转化成热能而不可逆地耗散,从而使系统减振降噪的功能结构材料。阻尼合金最先由英国科学家研制,经过多年的不断发展,现已有上百种新型阻尼合金问世,并投入实际应用[9]。

Mn-Cu 合金属于孪晶型阻尼合金,是阻尼合金中研究最早的一类,由于性能良好已实现实用化,是使用最广的高阻尼合金之一。江国和等[10]把高阻尼锰铜合金作为中间机座材料,研究了阻尼合金机座在各频带包括宽带的减振效果,发现高频下船体结构振动明显减小。王乃亮等[11]研究了M2052高阻尼合金性能,并将其应用在上下平板为Q235 钢、中间为M2052 合金的工字型和S 型支撑底座中,发现使用阻尼合金后支撑底座的固有频率变小,阻尼比为未使用阻尼合金时的1.5 倍,且共振幅值大幅降低,但工字型和S型支座振动响应相差不大。

基于阻尼合金优异的减振性能,本文针对管道壳壁振动和横向振动问题,提出了通过局部安装锰铜阻尼合金层降低管道局部振动水平进而缓解附加支管振动、疲劳开裂的方法,并进行试验验证。

1 试验设计

1.1 管道试样

文献[12]给出了不考虑轴向半波数的无限长壳壁模态的经验计算方法如下:

式中:fi为壳壁模态固有频率;λi为无量纲频率系数;R为管道平均半径;E为弹性模量;γ为管道材料的密度;ν 为管道材料泊松比;h为管道壁厚;i为周向波数,即周向节点数。

从式(1)看出,壳壁模态频率与管道壁厚h呈正比,与管道平均半径R的平方呈反比。根据Price和Smith[7]的研究,式(1)对于距不连续区(法兰、弯头等)1米以上的直管段同样适用。

文献[2]中所研究的核电厂高压缸进汽管道规格为790 mm×45 mm,h/R2=3.2×10-4,为获得与文献[2]相似的壳壁模态频率,根据ASME B36.19M 标准选用h/R2比值接近、便于开展模拟试验的216.9 mm×4 mm(外径×壁厚)304不锈钢管作为原始试样,其h/R2=3.5×10-4,通过实验模拟来为工程应用提供参考。

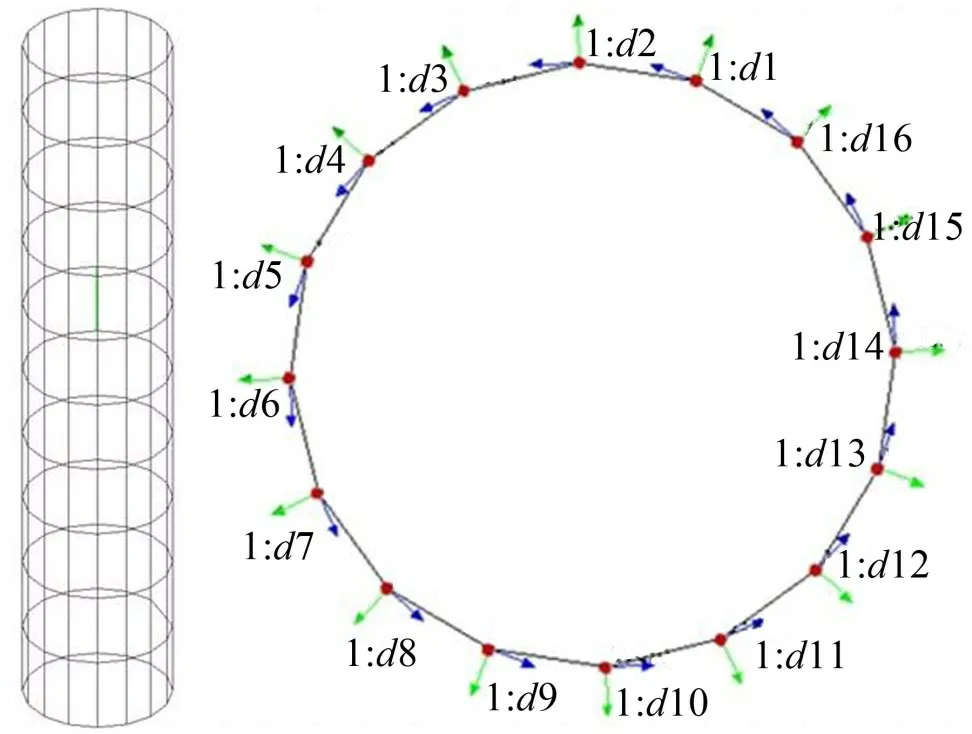

管道长度为1米,一端固定,被用于研究阻尼合金对管道壳壁振动和弯曲振动响应的影响。沿管道轴线方向将管道分为a~k共11层,沿管道周向将管道分为1~16共16个节点,以d层为例,各节点编号分别为d1~d16。在模态试验及数据分析中,几何模型如图1所示,坐标定义如下:+X方向为沿管道径向向外;+Y方向为沿管道切向、圆周的逆时针方向;+Z方向为沿管道轴线向上。

图1 管道模型及节点划分简图

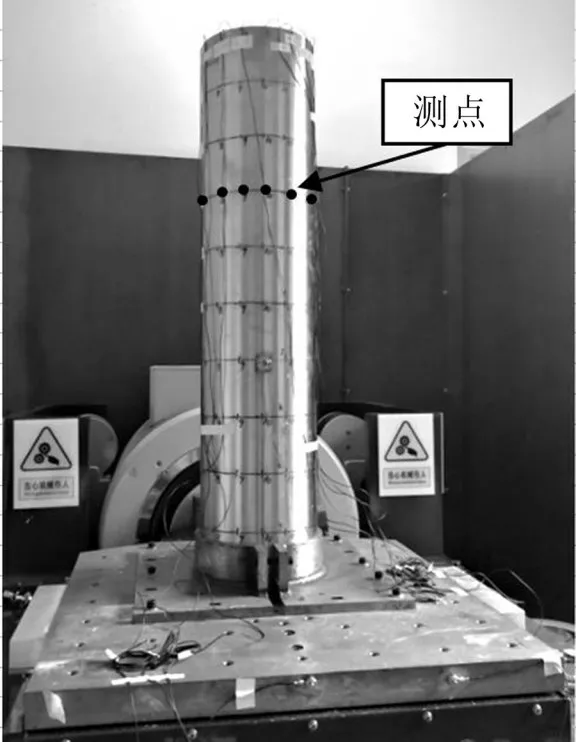

管道的约束条件如下:(1)在第2节研究模态参数的变化,管道竖直放置在地面上,仅受地面的竖直向上的限位约束;(2)在第3节和第4节研究管道振动响应受阻尼合金及其安装方式的影响,将管道试样底部j~k层范围安装于两个半圆形夹具之内,通过调节夹具侧面的螺栓来保证管道被牢固夹持,夹具底板与振动台台面采用螺栓紧固,2 号与10 号节点的连线与振动台激振方向一致,如图2所示。

图2 管道振动响应试验中试样安装形式

1.2 阻尼合金安装方法

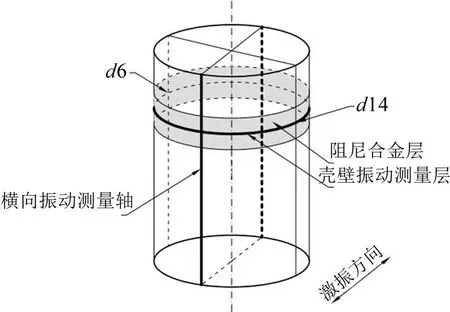

本文着重研究管道局部增加阻尼后局部壳壁振动的缓解情况,同时考虑阻尼合金对管道横向梁模式振动的影响,选定靠近管道上部自由端的d层作为研究截面。在d层上、下各50 mm 范围内安装阻尼板,即阻尼板的中心线与d层重合,沿管道轴线方向的长度为100 mm,如图3所示。

图3 阻尼合金层安装位置示意图

阻尼合金层为锰铜合金,通过实测获得其密度为7 278 kg/m³、弹性模量为92 GPa、室温抗拉强度为604 MPa,室温屈服强度为328 MPa,室温比阻尼性能(SDC)为3.9%。根据文献[13],当阻尼层与基本弹性层弹性模量比值较大时,粘附了阻尼层的组合梁结构损耗因子随阻尼层厚度与基本弹性层厚度比值的增大而增大。但在管道上安装阻尼合金,应尽可能降低阻尼合金质量带来的附加管系静应力,以满足管系静强度要求,文献[14]也指出,局部减振元件减薄对整体减振效果的影响不大。同时,管道局部厚度的增加会降低壳壁共振频率与声共振频率的重合频率,从而增大辐射效率[7],因此实际应用中在满足减振需求的情况下,应尽可能减小阻尼合金厚度。考虑工程管道强度设计的裕量,附加质量与管道原质量的比值控制在10%以内为佳。为此,选取锰铜阻尼合金板的厚度为2 mm,由此带来的质量增加约为5%。

将阻尼合金层加工成与管道外壁弧面吻合的圆弧状,沿管道圆周共安装4块阻尼合金板。采用2种安装方法:(1)采用新干线三和特效万能胶进行安装区域的全面积粘贴,经过8 天的固化;(2)将阻尼板上下边缘连续焊接于管道外表面。两种安装方法所使用的原始管道为同一根。

为便于表述,下文中对3 种安装形式的管道作如下简称:(1)原始未安装阻尼板的管道,称为“OP态”;(2)采用粘接剂安装阻尼板的管道,称为“GP态”;(3)采用上下边缘焊接安装阻尼板的管道,称为“WP_ud态”。

1.3 激振及测试方法

采用东菱ES-20-320/LT0707电动振动台提供水平方向的激振力,采用PCB 352A71型单轴加速度传感器和LMS VB8-II 数采进行响应测试,采用PCB 086C03 模态力锤进行模态试验。在研究壳壁振动时,加速度传感器安装于管道内壁,传感器正方向沿-X方向,以便于对比安装阻尼合金前后相同截面上固定位置的振动响应变化;在研究横向梁模式振动时,因阻尼合金仅覆盖管轴向的一小部分,对整体横向振动影响有限,考虑到传感器安装的便利性,将加速度传感器安装于管道外壁,传感器正方向沿+X方向。

2 模态试验分析

为研究局部安装阻尼合金后管道模态参数的变化,将管道立于地面上,即仅受地面竖直向上的限位约束。采用移动力锤法对处于3种状态的管道进行模态分析,加速度传感器安装于a1点,因k层与地面接触而不便于敲击,故遍历敲击a~j层所有测点,分析模型中也按a~j层进行模态分析。采样频率为4 096 Hz。

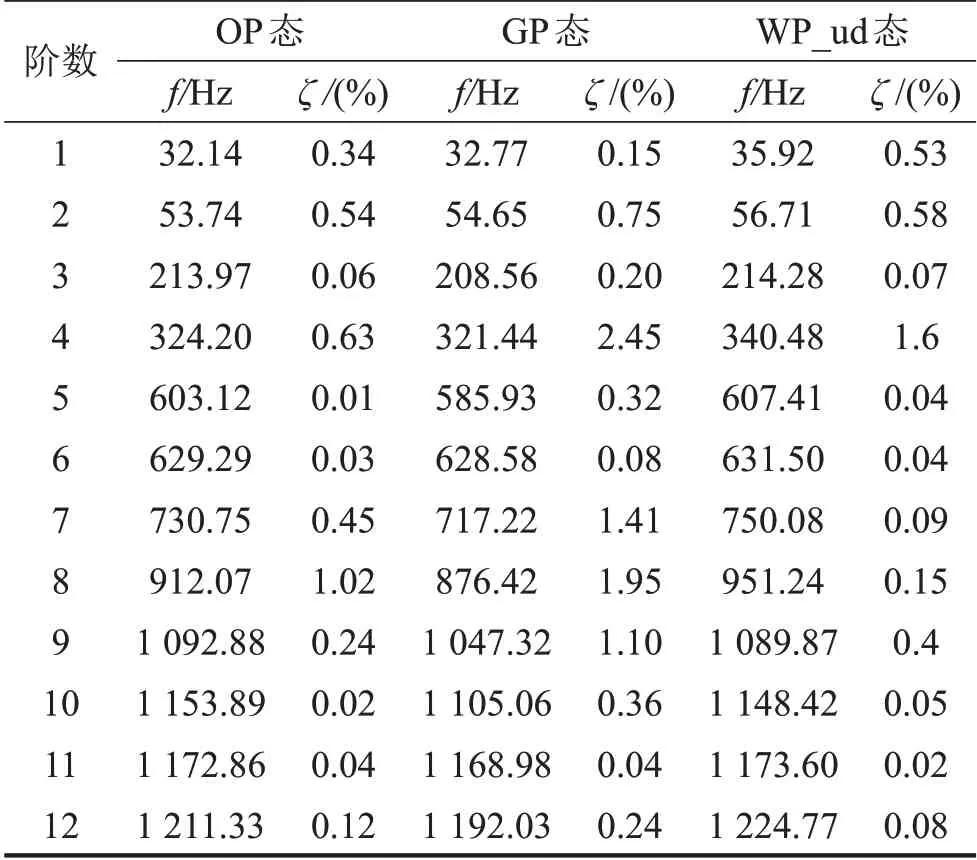

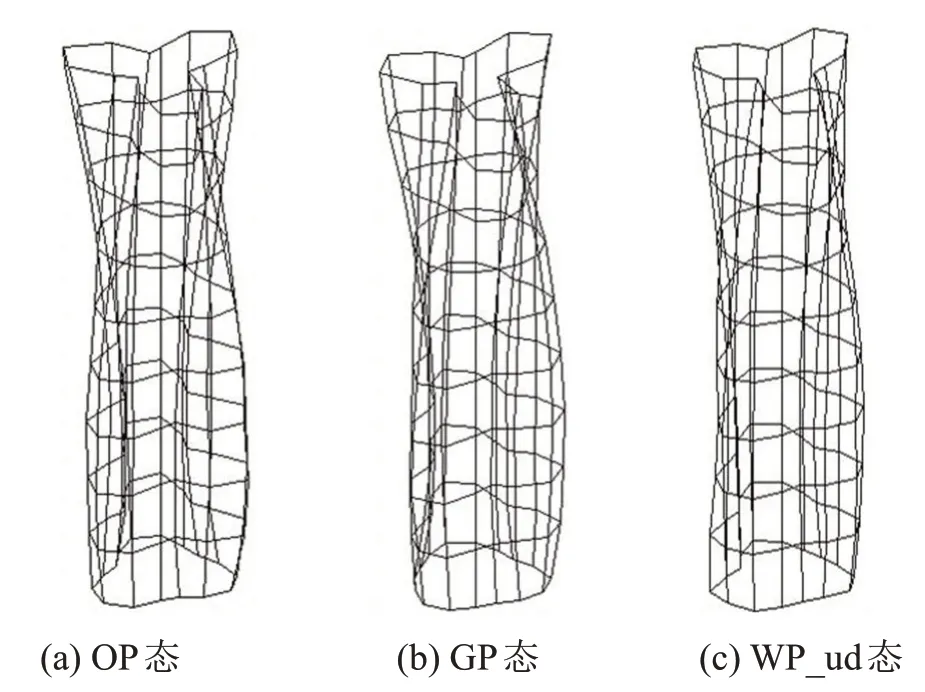

表1 为前12 阶模态频率和阻尼比的试验结果,图4 至图9 给出了前6 阶模态的振型。从表1 看出,相同或相似振型对应的频率变化较小,除前2 阶模态外,粘贴阻尼板后固有频率略有降低;除第9 阶、第10阶模态外,焊接阻尼板后固有频率略有升高。

表1 管道模态试验结果

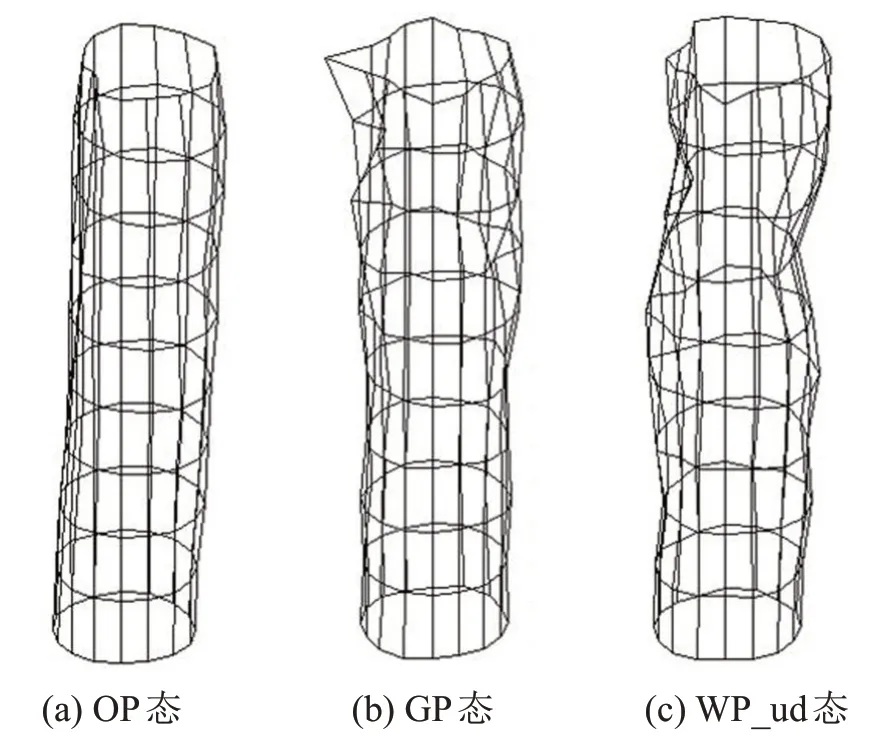

图4 安装阻尼板前后试样第1阶模态振型

图5 安装阻尼板前后试样第2阶模态振型

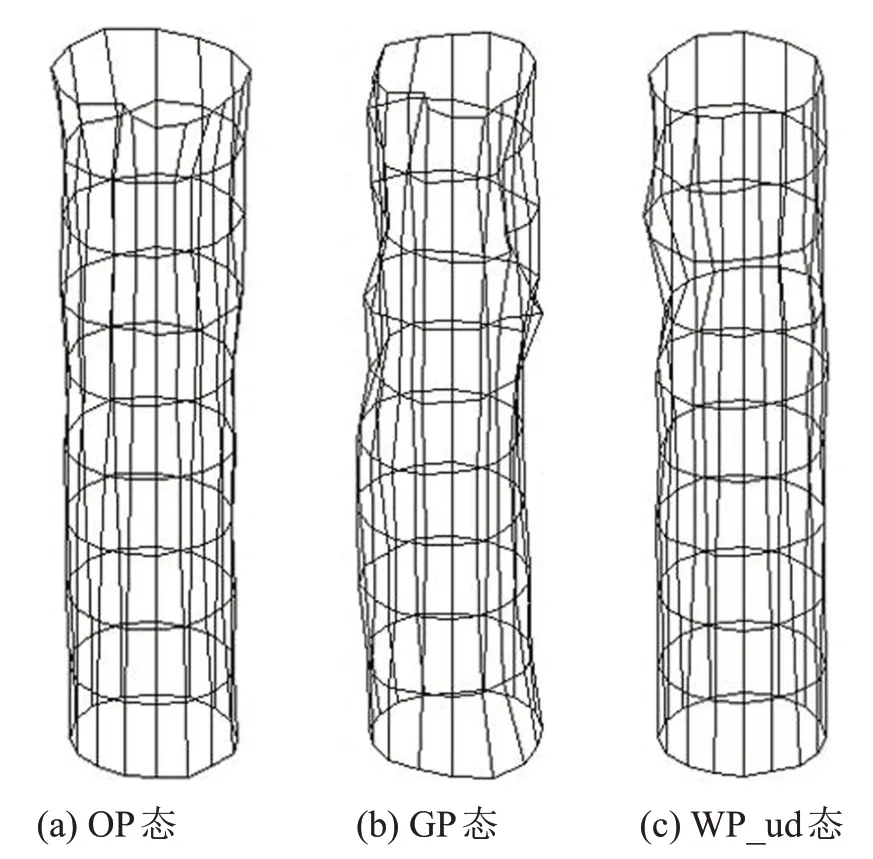

图6 安装阻尼板前后试样第3阶模态振型

图7 安装阻尼板前后试样第4阶模态振型

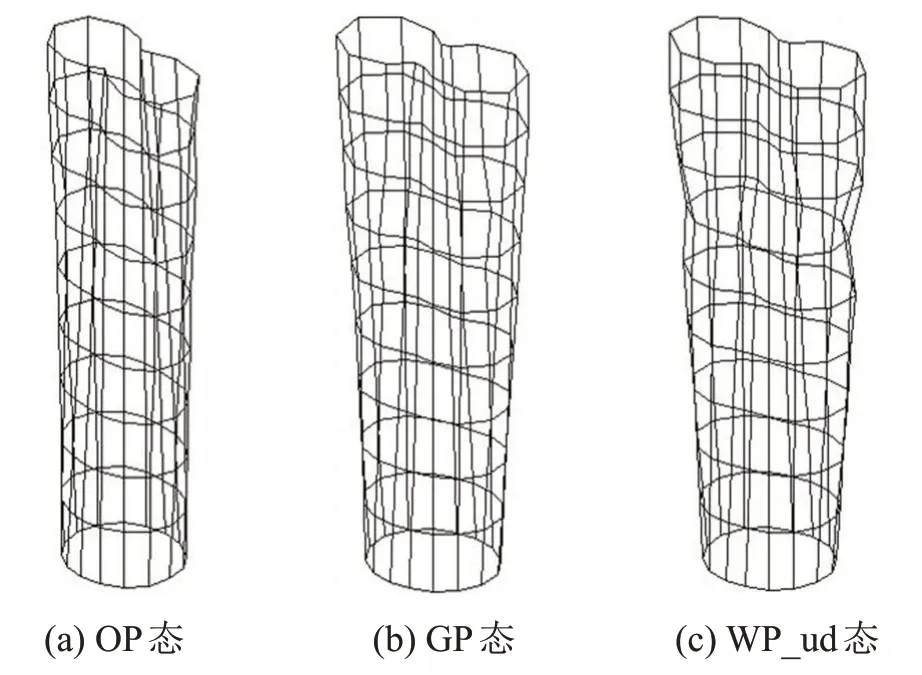

图8 安装阻尼板前后试样第5阶模态振型

图9 安装阻尼板前后试样第6阶模态振型

进行阻尼处理前后,各阶模态的阻尼比有较大变化,总体来看,GP 态阻尼比显著提高,而WP_ud态阻尼比变化规律性略差,如WP_ud 态第7 阶、第8阶、第11阶和第12阶的模态阻尼比相比OP态减小,其他阶模态阻尼比有显著提高。

从试样模态振型来看,OP态、GP态和WP_ud态管道模态振型基本一致,前2 阶模态均表现出横向梁模态特征,第3 阶开始出现径向壳壁振动特征。但相比OP 态比较典型的横向振动形式,GP 态和WP_ud 态的前2 阶模态振型还表现出d层“局部约束”的特点。这是因为d层阻尼合金板的安装导致该局部区域厚度和刚度变大,并对上、下连接截面产生了一定的约束效应,进而导致振动沿管道传递时的响应特征发生变化,表现为局部模态振型的细微变化。

第4 阶模态开始,一些模态中沿管道长度方向存在明显的节圆,例如第4阶和第6阶模态,d层为节圆,节圆上各点位移为0。3种状态管道的振型基本一致,节圆位置相同,表明局部安装阻尼合金层对管道高阶模态振型的影响较小。同时,高阶模态振型包含了径向壳壁变形、横向弯曲变形和绕轴线的扭转变形等复杂振动形态。因此,对于承受宽频激振的管道来说,其实际振动形式非常复杂,管道上几乎不存在振动较小的位置,因此减振难度也更大。

3 壳壁振动响应试验分析

采用图2 中的约束形式,振动台提供水平激振

力,分别测量OP 态、GP 态和WP_ud 态试样的振动加速度响应。考察前5 阶共振频率,振动激励在涵盖试样固有频率的窄带范围内进行,以考核阻尼合金层的共振减振效果。

3.1 工作约束状态下壳壁共振频率的确定

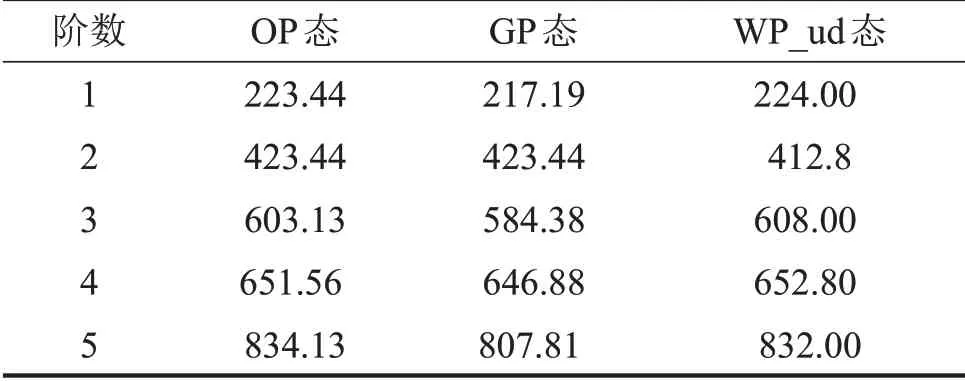

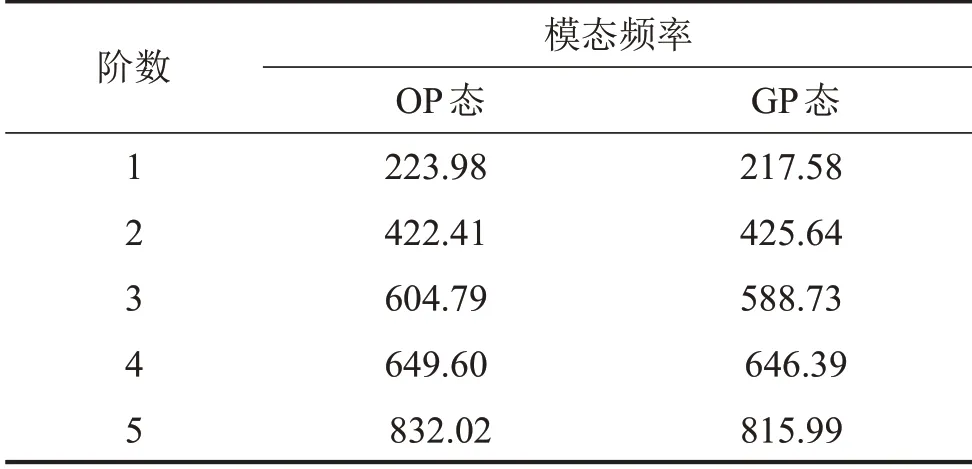

管道下部约束条件改变后,其共振频率也会随之发生变化。按照20 Hz~2 000 Hz、1 Oct/min、0.5 g进行正弦扫频,获得OP态、GP态和WP_ud态管道试样中d层的壳壁共振频率,以便确定振动响应试验的激振频带。扫频获得的前5 阶共振频率如表2所示。GP 态和WP_ud 态壳壁共振频率相对OP 态的偏差在4%以内,除第2阶壳壁共振频率外,GP态共振频率相对OP 态呈降低趋势,WP_ud 态相对OP态呈增大趋势,这与第2 节中底部竖直方向约束管道时模态频率的变化趋势基本类似。

表2 试样d层壳壁共振频率/Hz

3.2 壳壁共振响应试验分析

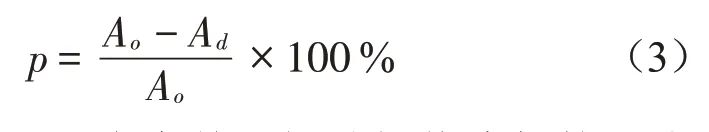

根据表2中的共振频率结果,采用各共振频率±10 Hz 的方法,确定每阶模态的激振频带。如OP 态1 阶壳壁共振的激振参数为:213 Hz~233 Hz、1 Oct/min、0.5 g,GP 态1 阶壳壁共振的激振参数为:207 Hz~227 Hz、1 Oct/min、0.5 g;测试系统采样频率为12.8 kHz。试验过程中对d6~d14 这9 个位于半个圆周的测点(如图2中的测点所示)进行径向振动加速度响应的测试,安装阻尼合金前后管道特定截面壳壁共振响应的变化用式(3)表示:

式中:p为安装阻尼合金前后振动幅值降低的百分比,Ao为安装阻尼合金前测点处的最大振动响应幅值,Ad为安装阻尼合金后测点处的最大振动响应幅值。

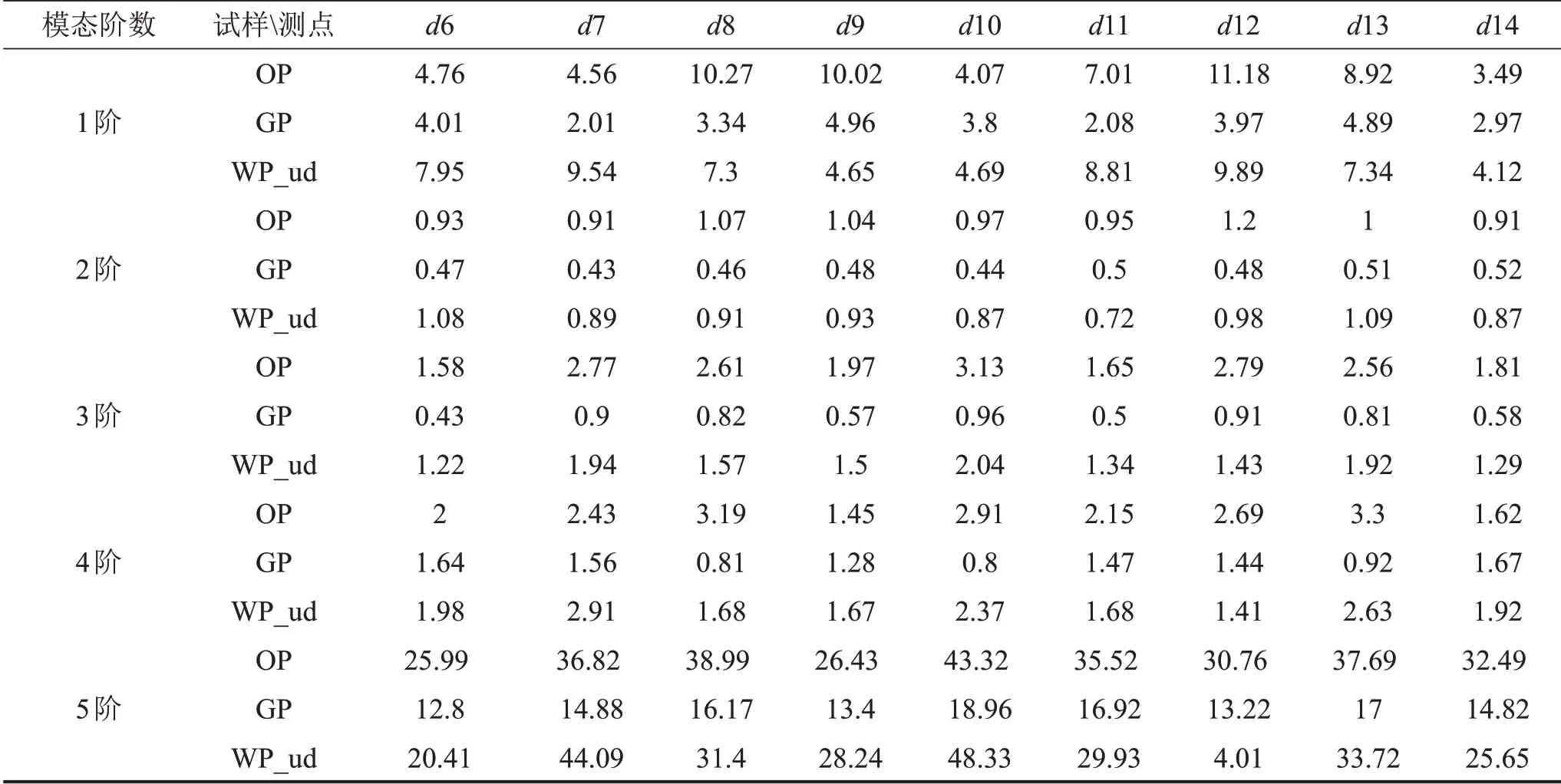

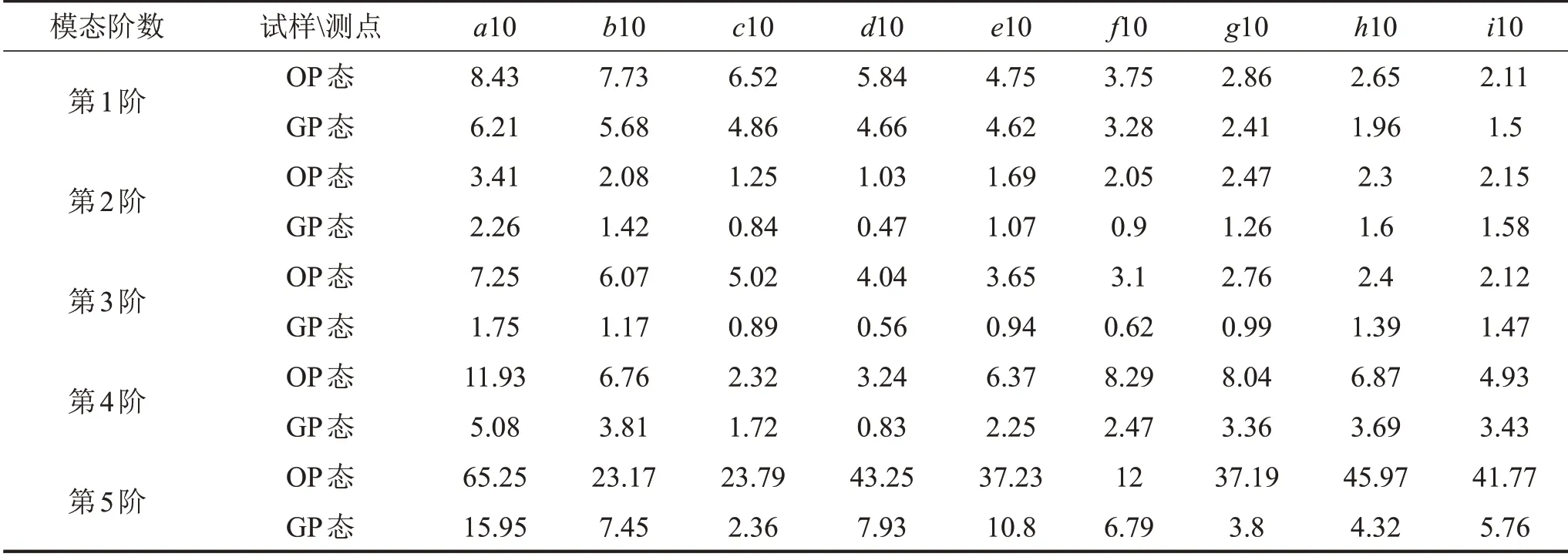

表3 给出了安装阻尼合金前后前5 阶壳壁模态的振动加速度响应峰峰值,图10为GP态相对于OP态的振动加速度响应降低比率柱状图。可以看出,GP态管道壳壁振动幅值与OP态相比大幅降低。在5 个共振频段、9 个测点所组成的45 个降幅比率中,振幅降低比最大达74.6%,其中37个振幅降低比高于40%,39 个振幅降低比高于30%,但存在1 个振幅增大的情况,增大比率为3.1%。

图10 GP态相对OP态管道的壳壁振动加速度幅值降低百分比

表3 窄带扫频下d层壳壁振动加速度峰峰值/g

在振动传递率较低的第2 阶、第3 阶共振频段,所有测点的振动降幅均高于40%;而在振动传递率最高的第5 阶共振频段上,振动幅值降低幅度最高为60%,最低为49%,减振效果明显。

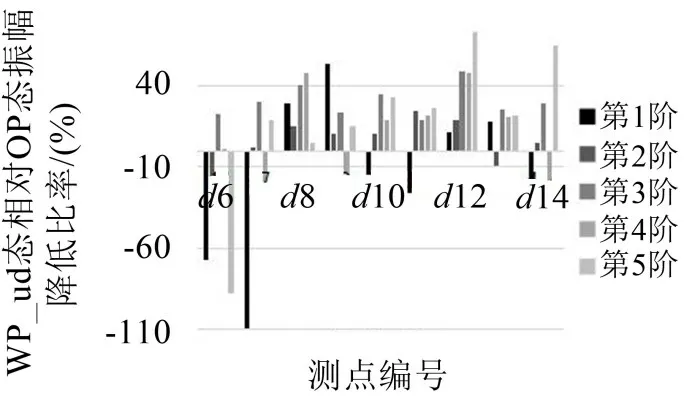

图11为WP_ud态相对OP态振动加速度响应降低比率柱状图,可以看出,上下边缘焊接阻尼层对各阶共振范围的减振效果差异较大。所有45 组数据中,最大降幅为72.6%,仅有7组振幅降低比率超过40%,且存在多个振幅增大的情况,增大比率最大为109.2 %。除第3 阶共振频带各测点振幅均有降低外,其他频段均存在部分测点振幅变大的情况。

图11 WP_ud态相对OP态管道的振动加速度降低百分比

从上述分析来看,采用阻尼板与管道外壁全面积粘接的方式能够更有效地提高局部阻尼,对径向振动具有更显著的减振效果。但沿圆周各位置的减振效果存在差异。而采用上下边缘焊接的方式安装阻尼层的壳壁振动减振效果相对较弱,其原因可能是上下边缘焊接的形式无法发挥阻尼层对管道圆周壁面振动的耗能作用。

4 横向振动响应试验分析

在管道局部安装阻尼合金层对管道的整体阻尼会产生影响。为此,通过在管道轴向与激振方向重合的点上安装加速度传感器,可研究全面积粘贴阻尼合金层后对管道横向梁模式振动的影响情况。

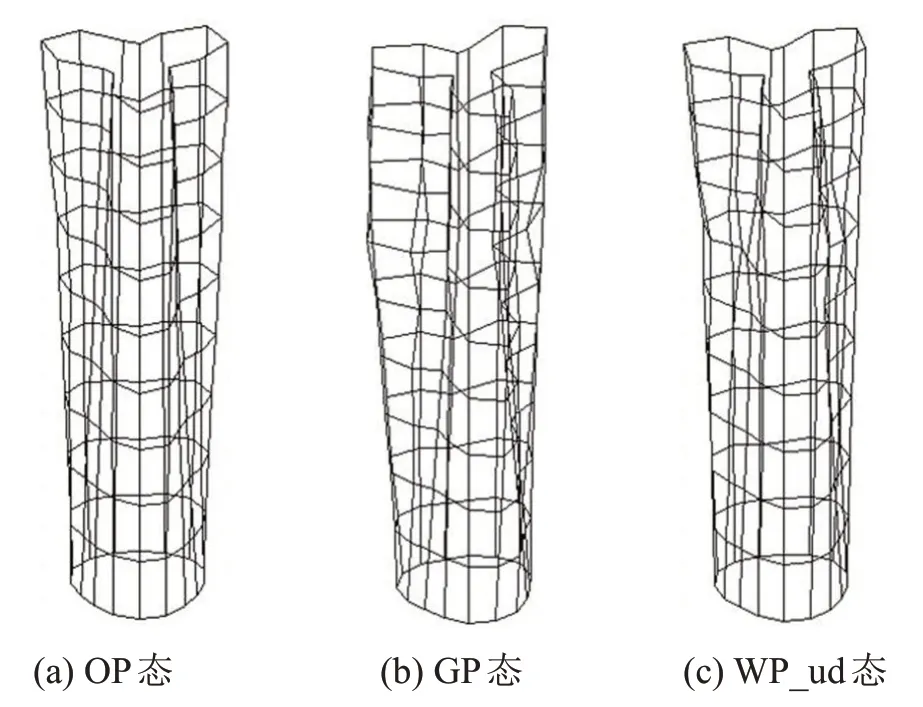

4.1 横向共振频率的确定

为确定横向梁模式振动的共振频率,采用图2中所示的约束形式,在a10~i10 节点布置单轴向加速度传感器,传感器方向与激振方向一致,正方向沿着管道径向向外。用模态力锤敲击g11 测点,计算得到a10~i10节点所组成梁结构的前5阶模态频率(见表4)和振型,图12为OP态管道的前5阶模态振型。对比表3和表4可知,管道壳壁共振频率与横向共振频率基本吻合,这是因为壳壁模态与弯曲模态、扭转模态是同时存在的,其综合模态振型为壳、弯、扭耦合的振动形态。本节不区分弯曲和扭转,均按横向振动考虑,仅关注与激振力相同方向上管道振动响应的变化。

图12 OP态管道的前5阶横向模态振型

表4 试样横向模态频率/Hz

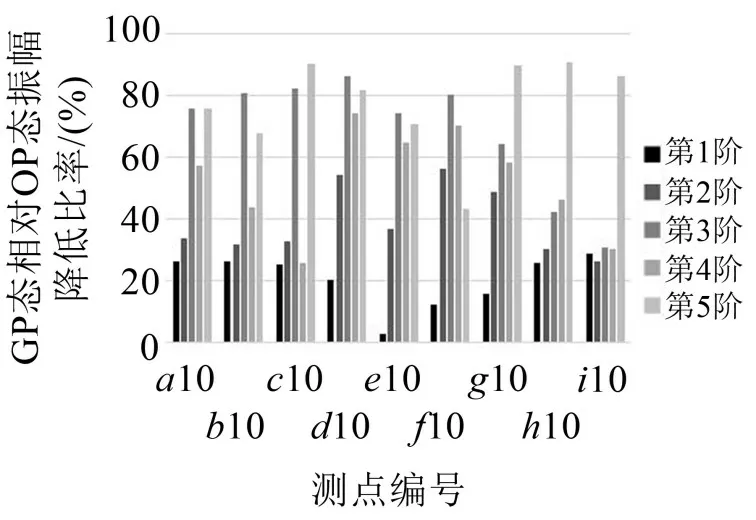

4.2 横向共振响应试验分析

基于工作变形法识别获得的横向共振频率,按照共振频率±10 Hz 的方法确定窄带扫频的频率范围,扫频速率为1 Oct/min,扫频加速度为0.5 g。表5给出了窄带扫频激振下OP态和GP态管道的横向振动加速度峰峰值,采用式(3)的方法计算各测点处的减振比率,表示为图13所示柱状图形式。

表5 窄带扫频下横向振动加速度峰峰值及降幅/g

图13 GP态相对OP态管道的横向振动加速度幅值降低百分比

从试验结果来看,局部全面积粘贴阻尼合金层对管道横向振动有明显的减振效果,尤其是第3 至第5 阶模态的减振幅度较为可观。在前5 阶横向共振频段内,GP 态相对于OP 态减振比率最大达90.6%(h10 测点,第5 阶),最小为2.8%(e10 测点,第1阶)。所有测点在前5阶共振频带内的振幅降低比均大于0,且高阶模态的振幅降低比优于低阶模态,如在振动传递率最高的822 Hz~882 Hz频段,各测点振幅降低比最低达到67.8%,最高达到90.6%;而在213 Hz~233 Hz 频段,各测点振幅降低比最高仅29%。

局部粘贴阻尼合金层对于管道横向振动也具有良好的减振效果,该结果对于工程中无法进行支架生根的大口径管道横向振动缓解提供了新的思路,尤其对于常温运行的管道,可通过局部安装阻尼合金层来方便地达到减振目标。

5 结语

采用全面积粘贴法和上下边缘焊接法进行锰铜阻尼合金层的安装,对具有一定长度的管道进行了模态试验和窄带正弦扫频试验,验证了局部安装阻尼合金层对于管道局部壳壁振动及整体横向振动的减振效果,主要结论如下:

(1)局部安装阻尼合金能够显著提升管道整体结构阻尼,全面积粘贴法对结构阻尼提升效果比边缘焊接法好;

(2)局部全面积粘贴阻尼合金能够降低安装区域的径向壳壁振动幅值和管道横向振动幅值,最大降幅分别达74.6%和90.6%;

(3)局部边缘焊接阻尼合金层对于安装区域内径向壳壁振动响应的降低作用弱于全面积粘贴法,存在安装区域内多个测点振幅变大的现象。

受宽频高能量汽流激振的管道会呈现复杂的径向、横向和扭转耦合振动形态,常用减振方法难以有效降低其振动水平。本文提供了一种基于阻尼合金降低管道局部壳壁振动的方法,对于解决由管道高频壳壁振动造成的附属支管疲劳断裂问题有较高应用价值。实际应用中还应考虑不同类型阻尼合金对于温度的敏感性,锰铜阻尼合金在常温下具有较佳的阻尼性能,而铁锰阻尼合金在高温下阻尼性能优越,因此应考虑实际工作温度进行阻尼合金的选用及减振设计。