辊式磨粉机小麦制粉工艺参数研究进展*

2021-08-19高杨杨武文斌贾华坡黄奇鹏李蒙蒙

高杨杨,武文斌*,贾华坡,黄奇鹏,孟 乐,李蒙蒙

(河南工业大学粮油机械研究所,郑州450001)

辊式磨粉机是小麦制粉过程中主要的加工设备,前路皮磨系统研磨效果会影响到后续加工工艺的质量、物料分级和粉路的长短。根据制粉工艺要求,小麦在初次破碎时,要提取较多的粗粒、粗粉和麦心,尽可能将麸皮上胚乳刮净,并尽量保持麸皮的完整性[1],所以良好的工艺和设备是保证研磨效果的关键。在小麦制粉过程中,不同的小麦特性和磨粉机操作参数会影响皮磨系统研磨效果,并最终影响面粉质量,这些因素对研磨过程的影响程度和重要性差异很大。近年来,国内外制粉科研工作者进行了大量的试验研究,探索各因素对小麦制粉工艺的影响。

1 小麦制粉工艺简介

小麦制粉工艺流程俗称粉路,包括水分调节、研磨、筛分和清理过程等。由于各级研磨物料的粒度和质量的不同需要分别进行粉碎,形成了不同的粉碎系统,主要分为皮磨系统(B)、渣磨系统(S)、心磨系统(M)、清粉系统(P)和尾磨系统(T),本文所探讨的是皮磨系统的加工工艺。

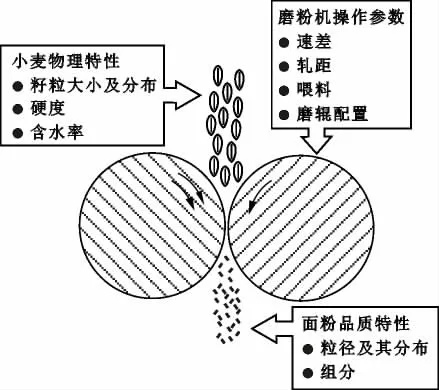

图1所示为影响皮磨系统研磨效果的因素。皮磨系统的作用是破碎小麦,为后续系统提供麦渣、麦心和粗粉,并尽量保持麸片的完整。为了获得最佳的破碎分离效率,需设置多道皮磨道数,小麦在经过皮磨系统处理后应能刮净麸片上的胚乳。根据原料小麦的情况、制粉工艺和制粉厂规模等情况,一般设4~5道皮磨,硬麦设置4道,软麦设置5道。打麸机和刷麸机应用于皮磨系统,利用其高速旋转的打板将含麸物料抛向冲孔筛板,再经打板及筛网的撞击和打擦作用,使麸皮表面残存的胚乳得到分离提取,有利于刮净麸皮上残存的胚乳,提高出粉率,整个皮磨系统应保持15%~20%的出粉率。

图1 影响皮磨系统研磨效果的因素

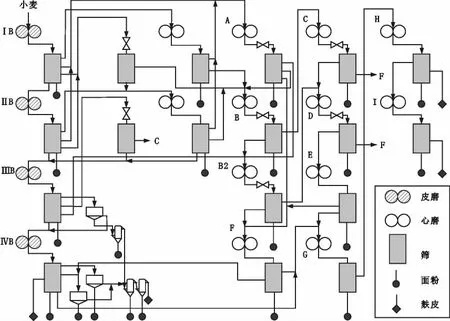

图2为制粉工艺流程图,为了生产出高精度面粉,皮磨系统需要更可能多地提取出高纯度胚乳颗粒,我国采用的方法是强化粉路关键系统和关键部位,比如强化前中路皮磨设备配备、强化物料分级、强化清粉系统以及前路心磨系统等[2],完善粉路设置,形成了一套适合我国小麦状况的制粉工艺技术。

图2 小麦制粉工艺流程图

2 小麦制粉工艺参数研究进展

2.1 小麦物理特性

2.1.1 硬度

根据小麦籽粒的硬度指数可将小麦大致分为硬质小麦和软质小麦,我国小麦品种众多,由于环境、籽粒化学组分和遗传等因素,不同地区的小麦硬度之间存在很大的差异。硬度是小麦籽粒重要的物理特性之一,对制粉效果的影响较大。在小麦制粉试验中,随着小麦硬度指数升高,小麦胚乳中的玻璃质含量逐渐升高,胚乳整体硬度增大,磨辊对小麦胚乳的破碎效果呈现出降低的趋势[3]。赵仁勇[4]对分别经过皮磨系统研磨的软麦和硬麦磨下物进行对比分析,发现硬麦磨下物中大粒度麦渣、麦心的数量显著高于软麦磨下物,小粒度麦渣、麦心的数量基本一样,胚乳和麸皮分离率高于软麦,麸皮的破碎率高于软麦。Campbell[5]设置不同的磨辊配置方式,分别将软、硬麦进行研磨试验,结果表明在钝对钝(D-D)的配置下研磨效果对籽粒硬度更为敏感。Muhamad[6]采用声波筛分法对不同品种小麦破碎后的粒径分布(PSD)进行了测定,硬小麦在破碎物料中的平均粒径稍小。硬度不仅会对皮磨系统磨下物的粒径及粒径分布产生影响,对加工后淀粉破损程度和数量也有影响[7]。申晓燕[8]研究了不同硬度小麦加工后淀粉损伤情况,结果表明硬麦更容易产生破损淀粉。Galindez-Najera[9]通过对硬麦和软麦的磨下物进行光谱分析,并用破碎函数和浓度函数预测小麦碾磨后组分的分布,发现皮磨系统磨下物麸皮的大小更多地取决于麸皮层的性质和结构,与机器的操作参数有很大的关系。小麦出粉率和面粉灰分与硬度成正相关,面粉白度与硬度呈显著负相关。

2.1.2 润麦

小麦在入磨前需要进行润麦调质处理,目的是为了增加小麦麸皮的韧性,使之在研磨过程中不易破碎,降低面粉灰分含量,增加面粉白度[10]。润麦条件对小麦硬度和面粉的粒度分布有较大的影响,且能够降低磨粉机能耗[11]。汪雅馨等[12]研究了不同润麦水分对面粉品质的影响,结果表明:随着润麦水分的增加,面粉的破损淀粉含量、蛋白质含量均呈下降趋势,面粉白度呈上升趋势。王晓曦[13]用5种中筋小麦调节不同含水率进行对比研究,发现随着含水率的增加,5种小麦的出粉率均呈逐渐下降的趋势。刘强等[14]通过测定不同润麦条件下的小麦出粉率,探究其对出粉率的影响,发现润麦时间的长短能够影响1M的出粉率,润麦时间在24~56 h之间影响不明显,在56 h以后能够显著提高1M的出粉率。

经过大量研究,入磨小麦最佳水分含量和润麦时间基本明确,根据气候条件、小麦物理性质、实际消耗程度以及车间粉路长短确定其水分大小,而后科研工作者又对润麦的方式进行研究。李成森等[15]分别用温水与冷水进行润麦,对比面粉的灰分、湿面筋、白度、麸星面积及粉质拉伸等方面指标的变化,发现温水润麦能够提高皮层韧性,降低面粉灰分,具有较好的制粉效果。陈云霞等[16]对小麦进行蒸汽润麦处理,研究其理化特性,结果表明随着润麦时间的增加,出粉率出现先下降、后上升的趋势,润麦时间为200 s出粉率最小,而破损淀粉含量随着时间的增加先增大、后减小,200 s破损量最大。胡玉华[17]采用加温调质,对不同润麦温度和润麦时间小麦进行研究,得出了最佳润麦温度和时间。王大一等[18]研究了盐水浓度和盐水润麦时间对小麦制粉特性和微生物影响,盐水浓度升高,小麦粉中微生物含量降低。

2.2 磨粉机操作参数

2.2.1 轧距

辊式磨粉机主要靠控制磨辊轧距来调节磨粉机的研磨能力和对物料施加粉碎的效果。轧距对于磨下物的粒径分布以及麸皮和胚乳的分离影响较大,轧距小,初次破碎磨下物麸皮破碎率高,后期粉麸分离难度大;轧距大,小麦胚乳和麸皮不能有效分离,轧距的调整取决于研磨时所需的压力[19]。目前国内大多数面粉厂是制粉师根据经验调整轧距,难以形成量化指标,由于小麦特性的不同需要随时进行调整[20],国内外对此研究较多。赵学敬[21]根据经验建立了齿辊流量公式,可以根据物料破碎时速度、齿形高度和研磨区域充满系数计算出所需的轧距大小。Hsieh[22]等研究了三种轧距0.76、0.89和1.02 mm对加拿大硬红春小麦皮磨过程的影响,发现轧距越小破碎率越高。Fang[23]观察到,随着轧距的增加(从0.3mm增加至0.7mm),硬质和软质小麦的籽粒破碎程度减小,较大尺寸的颗粒所占比例增多。虽然减小轧距可以得到更细的面粉颗粒,但是随着轧距减小,净比能耗大幅上升[24]。Kuprits[25]提出了用于确定轧距的经验函数:

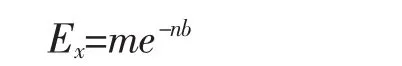

式中,Ex为出粉率;b为轧距;e为自然对数;m,n为取决于小麦特性和磨粉机参数的经验常数。

科研工作者对于轧距自动调节系统[26]和轧距锁紧机构[27]也有研究,但磨粉机经多次换辊和长时间使用之后,容易出现调节好轧距不能长时间保持,微调时磨辊对物料的粉碎效果变化不明显等问题,根据目测磨下物的状态去调整轧距,始终是阻碍磨粉机向智能化设备发展的绊脚石,所以针对轧距控制系统仍需投入大量研究工作。

2.2.2 快慢辊速比

快慢辊速比是快辊与慢辊的圆周速度之比,主要影响剥刮率和物料的粉碎程度。挤压力和剪切力是碾磨过程中作用于小麦的两种力,速度差有助于产生剪切作用,并会增加粉碎后物料中粗粒、粗粉的数量,但过大的速度差会使面粉灰分增多;低速差会使小麦受到较小的剪切和刮擦作用,小麦受挤压而粉碎,胚乳和麸皮的分离度较低。为了使面粉中的细麸最少,必须将麸皮的破损限制在可分离的范围内。Hsieh[22]研究了从 1.5∶1 到 3.0∶1 的速比对研磨效果的影响,发现所有验粉筛筛下物的质量百分比都随速比的增大而增多,并且面粉淀粉损伤随速比的增加而增加。 Tsuge[28]通过试验研究速度差 2.0∶1,2.5∶1和3.0∶1对Ⅰ皮磨粉机研磨效果影响,发现就粒度和灰分而言,速比为2.5∶1时,研磨效果最佳。Guritno[24]发现,随着磨辊转速在恒定差的情况下逐步降低,能耗和能量利用率同时增大。张克平等[29]利用离散单元法模拟仿真了不同速比条件下,物料颗粒接触变化量和数据输出区间中的变化范围、波峰值、能耗。目前国内外面粉厂通常采用皮磨速度差为2.5∶1,心磨速度差为 1.25∶1 至 1.5∶1。

2.2.3 磨辊配置方式

磨辊磨齿有锋角和钝角之分,配对工作的两磨辊具有不同的转速和转向,因此磨辊具有4种配置方式,分别为锋对锋(S-S),锋对钝(S-D),钝对锋(D-S)和钝对钝(D-D)[30],如图 3 所示。

根据碾磨工艺和所需的产品粒度,可以更改磨辊的配置方式。Fang和Campbell[11]通过实验得到DD配置方式破碎后的粗粉数量最多,麸皮破裂最少,对辊两钝角对小麦籽粒施加更多的挤压作用,而在S-S配置下磨辊主要对小麦施加剪切力,将胚乳和麸皮一起破碎,所得的粒径范围相对较宽。与D-D和S-S相比,S-D和D-S研磨作用产生的粒径范围更窄,并且粉碎效果不稳定,很少用于磨粉机[31]。由于磨辊配置方式只是简单的排列组合,明确四种配置的研磨机理后,国内外学者对其研究较少。

2.2.4 喂料

喂料速度是指单位时间内通过单位辊长的小麦量,它取决于磨粉机的加工能力,一些学者研究了不同直径磨粉机的理论流量,得出了理论研磨流量公式。但是面粉厂实际喂料速度远低于理论计算值,主要与小麦种类、轧距、磨辊转速及齿形参数有关[32]。喂料量是影响能量消耗的最重要因素,对剥刮率和取粉率影响较小,没有明显影响磨下物平均粒径[33]。郑晓[34]对十种不同特性的物料进行了最优喂料轨迹的设计,建立了喂料轨迹优化模型;赵学敬[35]研究辊长配置与体积研磨流量的关系,提出了单位体积流量的学术观点。在喂料方式和喂料速度上有学者开发出气动伺服喂料、电容式变频喂料、红外式变频喂料等。陈聪聪[37]采用多点红外料位传感器,利用变频调速技术实现喂料量的自动调节。周焱[37]利用变频调速的闭环控制设计了喂料调速系统,实现喂料速度的调节。布勒MDDP/Q磨粉机使用的是重力式料位传感器和伺服喂料流量调节器,彻底避免进料筒物料上溢和磨粉机断料空跑等问题。目前国内外在喂料控制方面已经做到喂料量与入磨量基本平衡,能够充分发挥应有效能。

3 前景与展望

经过国内外学者的不断努力,小麦出粉率和面粉质量不断提高,等级粉和专用粉的应用越来越广,工艺效果及关键工艺指标逐渐成熟,小麦制粉工艺技术已基本完善,我国小麦制粉技术也形成了适合我国小麦状况的加工工艺。但是,在加工设备技术创新力度方面还与发达国家存在较大的差距,仅完善粉路设置,强化工艺关键部位创新应用,无疑使车间设备增多,粉路变长,能耗增加,后期的设备维护和配件更换更是增加了企业负担,并且低产能的设备较多,智能化清洁化设备运用不足。因此,小麦制粉工艺的发展应配合加工设备的技术创新,在产品开发环节进行深入研究,向智能化、节能化产品发展。