微型土压平衡盾构机液压系统故障分析

2021-08-18郭京波刘宇豪刘文栋韩梦泽

郭京波,刘宇豪,刘文栋,韩梦泽

(1.石家庄铁道大学 省部共建交通工程结构力学行为与系统安全国家重点实验室,河北 石家庄 050000;2.中铁工程装备集团有限公司,河南 郑州 450000)

引言

盾构机是集机、电、液、光及信息等多领域先进技术于一体的隧道施工装备,具有掘进速度快、综合效益高等特点,近年来广泛应用于城市轨道交通、铁路及公路隧道工程、引水隧洞工程及军事防护工程施工等领域。随着城市现代化建设的不断加快,城市地下综合管廊的建设越来越多,施工时遇到的问题也随之而来。目前我国市政管道建设多采用顶管施工技术, 但随着施工距离延长,会出现顶进推力不足、顶进方向易失控等问题[1],且随着现代化进程的加快,市政施工时管道受周围环境和施工条件制约的因素也在不断增加,顶管施工越来越不能满足现代施工的技术要求,因此从实际出发,设计并制造了微型土压平衡盾构机,为市政施工开辟了新的路径。

相比于大型盾构机,微型盾构机虽然体积小,但技术含量并不低,能完成开挖土体、向前掘进、排泄渣土、拼装管片等工作,具有安全、快速、高效、不受气候影响等特点,但也引发了一些新的问题和挑战。最典型的就是空气进入推进液压系统所带来的不利影响。盾构机推进系统主要承担盾构机的推进任务,能够实现盾构机的转弯、曲线行进、姿态控制、纠偏以及同步运动等功能[2]。在推进过程中,混杂在液压系统中的空气不仅会在压力的作用下发生破裂反应,还会导致液压油混浊,降低液压系统的动力作用,影响掘进质量,且不利于盾构机的稳定掘进[3]。

本研究通过理论计算,并运用计算机仿真技术对液压系统进行故障仿真,分析系统故障现象及可能原因,了解系统工作状况[4],深入分析含气量对液压系统稳定推进的影响,分析结果对排除推进液压系统中的空气,实现推进系统稳定工作有重要的理论指导意义。

1 推进系统

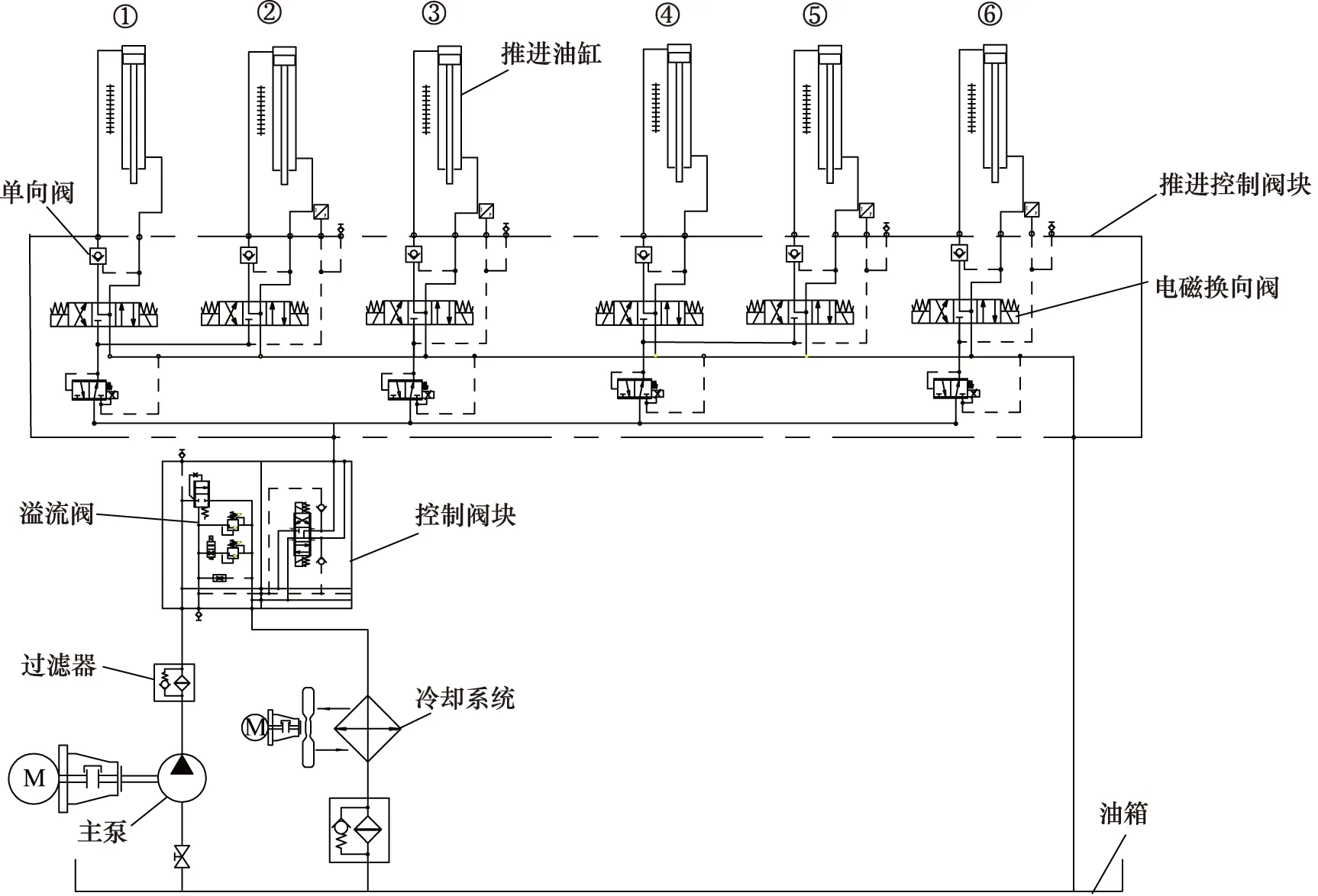

系统的原理图如图1所示。油箱中的液压油经进油管路、主泵、过滤器、控制阀块流入液压控制阀块口,控制阀块可以通过控制高、低压溢流阀来实现盾构机掘进和管片拼装2种作业模式的转换。在掘进模式下,通过推进控制阀块中换向阀的换向,液压油进入油缸无杆腔,活塞杆伸出,有杆腔中液压油从回油管回到油箱;在管片拼装模式下,通过推进控制阀块中换向阀的换向,液压油进入油缸有杆腔,活塞杆缩回,无杆腔中液压油从回油管回到油箱。液控单向阀可以锁死液压缸,避免盾构机后退,防止掘进面坍塌。过滤器可以过滤掉压力油的杂质,防止杂质刮伤活塞和缸筒[5],该微型盾构机实物图如图2所示。

图1 液压原理图

图2 微型土压平衡盾构机实物

2 液压系统建模

液压系统作为盾构机向前掘进时的重要执行端,其稳定性和位移特性直接影响了整个盾构机在施工时的安全。在实际中常常会有气体进入系统,导致液压系统出现随机振动、压力值波动、液压元件动作不稳定、执行部件产生爬行、换向冲击、定位不准或动作错乱等现象[6],因此对含有空气时的系统进行特性研究是非常必要的。

2.1 油液黏度

当液压油中的空气溶解量达到当前工况下的溶解饱和值时,液压油可以看作是由油液和气体两部分组成的,气体以气泡形式悬浮于油液中[7]。以气泡形式存在的气体对油液的黏度和可压缩性都有较大的影响,而且混入的空气会随着温度、压力等参数的变化而变化,并以该参数下的溶解度达到动态平衡[8]。

混入气体后的油液黏度为[9]:

B=Bfluid(1+μα)

(1)

式中,B—— 液压油混入气体后的动力黏度

Bfluid—— 纯液压油动力黏度

μ—— 参考系数,一般取0.015

α—— 油液含气量

2.2 油液有效体积弹性模量

研究表明,低压时油液弹性模量值受压力变化影响很大,在压力增大后,液压油中气体体积被压缩,当压力增大到一定值时,气体体积会被压缩的非常小,此时液压油有效体积弹性模量接近于纯油有效体积弹性模量;油液受含气量变化影响很大,随着含气量的增大,弹性模量显著减小[10]。综合上述因素的影响,通过数值仿真分析得出在不同初始含气量、油温等条件下弹性模量的近似计算公式:

(2)

式中,βe—— 混入空气后油液体积弹性模量

ps—— 实际工作压力

βl—— 纯油体积弹性模量

δ0—— 本生系数,一般取9.5%

2.3 液压缸非线性建模

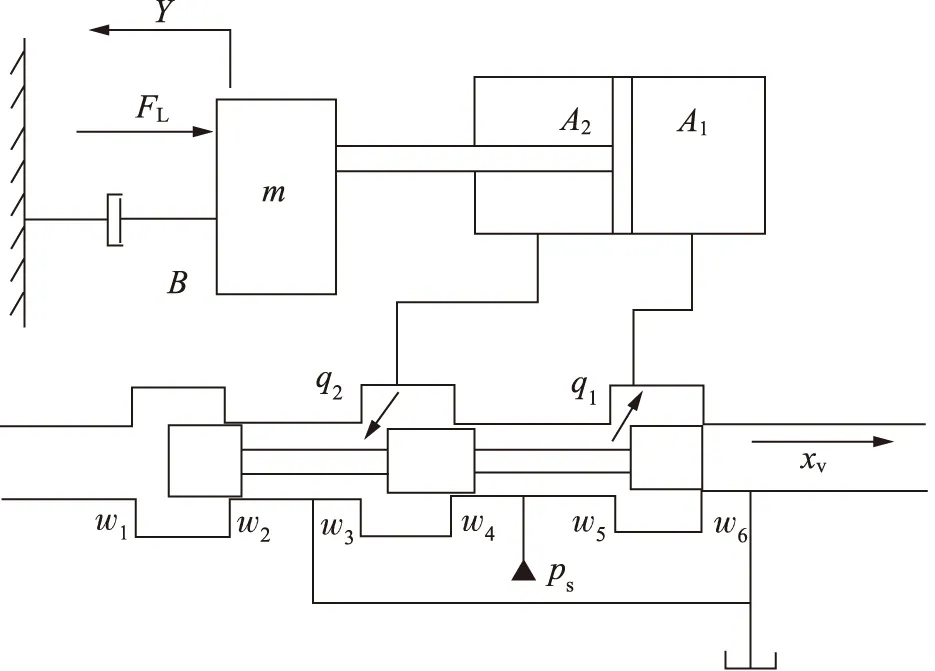

液压缸是液压系统中的关键元件[11],其模型如图3所示。其中,m为活塞等效质量;FL为外负载力;A1为液压缸无杆腔面积;A2为液压缸有杆腔面积;q1为无杆腔的流量;q2为有杆腔的流量;xv为阀芯位移,当活塞杆伸出时,xv>0,当活塞杆缩回时,xv<0;y为活塞杆位移;w为阀芯面积梯度,w3=w4,w1=w2=w5=w6。

图3 液压缸模型图

1) 活塞杆伸出时

(1) 节流口流量方程:

(3)

(4)

式中,p1—— 无杆腔压力

p2—— 有杆腔压力

cd—— 滑阀流量系数

ρ—— 油液密度

(2) 液压缸流量连续性方程[12]:

(5)

(6)

式中,ci—— 液压缸内泄漏系数

ce—— 液压缸外泄漏系数

V10—— 无杆腔有效容积

V20—— 有杆腔有效容积

(3) 活塞杆力平衡方程:

(7)

2) 活塞杆缩回时

(1) 节流口流量方程:

(8)

(9)

(2) 液压缸流量连续性方程:

(10)

(11)

(3) 活塞杆力平衡方程:

(12)

联立式(3)~式(12),建立统一的流量方程:

q1=sign[(1+sign(ui))ps/2]-p1sign(ui)}×

(13)

q2=sign{[(1-sign(ui))ps/2]+p2sign(ui)}×

(14)

式中,当活塞杆伸出时,ui>0;当活塞杆缩回时,ui<0。

2.4 精确线性化控制器

为准确研究混入空气后油缸的非线性动态特性,对液压系统采用反馈精确线性化方法来分析。该方法不同于使用拉普拉斯变换省略高阶项,而是采用非线性状态反馈和局部或全局的坐标变换,在一定条件下能将一个仿射非线性系统进行精确线性化,线性化后的系统是线性且可控的[13]。

(15)

式中,

u=xv

(16)

g1(x)=sign{[(1+sign(ui))ps/2]-sign(ui)x3}×

(17)

g2(x)=-sign{[(1-sign(ui))ps/2]+sign(ui)x4}×

(18)

V1=V10/βe

(19)

V2=V20/βe

(20)

根据相对阶定义,当x0∈U时,如果存在正整数γ,使得:

(21)

进行如下坐标变换:

(22)

式中,η应满足:

g(x)=[0 0g1(x)g2(x)]

(24)

在新的坐标系下建立状态方程:

(25)

(26)

(27)

令V=Ud-K1Z1-K2Z2-K3Z3,式中K1,K2,K3可由极点配置法获得,则由式(25)可得:

(28)

(29)

通过文献[15]可知,当ui>0和ui<0时,内部状态η是指数渐进稳定的。

3 液压系统仿真及试验

3.1 仿真分析

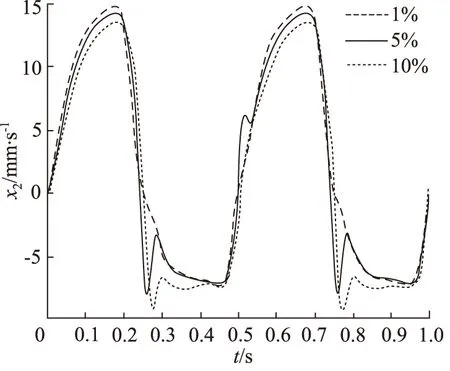

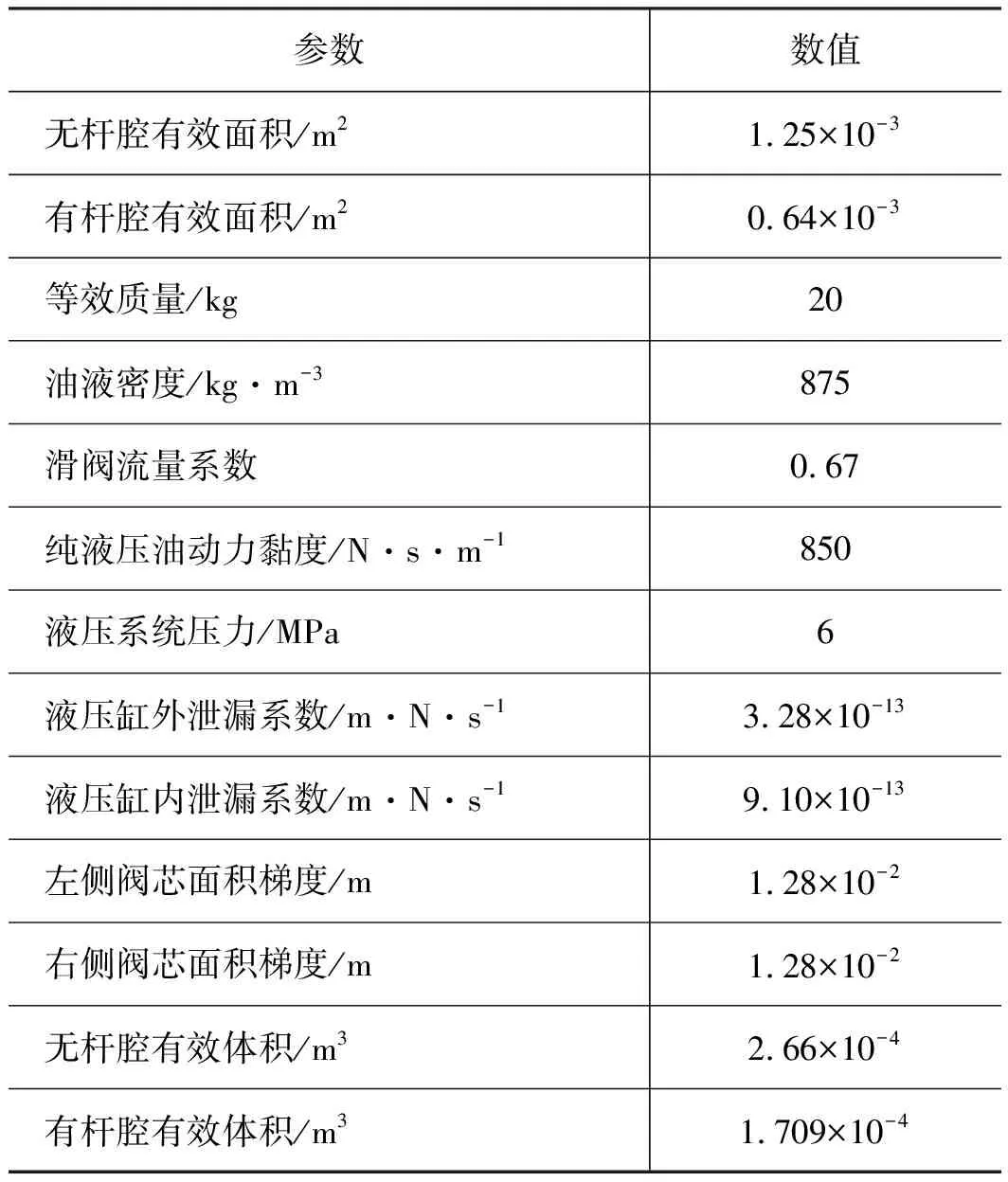

分别对含气量为1%,5%,10%的液压系统精确线性化控制器进行仿真,系统仿真参数值见表1。x1,x2,x3,x4的初始值分别为0 mm,0 mm/s,6 MPa,0.5 MPa,外部负载为0,输入信号Ud=0.01sin(πt),仿真结果如图4、图5所示。

图4 活塞杆位移响应曲线

图5 活塞杆速度响应曲线

表1 系统参数值

由于推进系统使用的液压缸是不对称的,油缸的有杆腔有效面积小于无杆腔的有效面积,导致活塞杆正方向运动位移大于负方向运动位移,活塞杆正方向运动速度大于负方向运动速度。

位移响应分析:含气量为1%时,到达正半周期最大位移响应时间为0.232 s,到达负半周期最大位移响应时间为0.491 s; 含气量为5%时,到达正半周期最大位移响应时间为0.241 s,到达负半周期最大位移响应时间为0.508 s;含气量为10%时,到达正半周期最大位移响应时间为0.253 s,到达负半周期最大位移响应时间为0.600 s,即随着系统含气量的增加,活塞杆运动到最大位移处所用时间延长,液压缸反应迟钝。

速度响应分析:含气量为1%时,到达正半周期最大速度响应时间为0.177 s,到达负半周期最大速度响应时间为0.449 s;含气量为5%时,到达正半周期最大速度响应时间为0.182 s,到达负半周期最大速度响应时间为0.453 s,在0.260,0.750 s左右出现振荡;含气量为10%时,到达正半周期最大速度响应时间为0.189 s,到达负半周期最大速度响应时间为0.462 s,在0.270,0.780 s左右出现振荡。出现振荡的原因是由于缸内存有空气,活塞杆的运动导致空气被压缩,当压缩到一定量时释放能量,推动活塞杆加速运动,气泡随着压力的增大产生破裂,出现气蚀现象,可能对液压元件造成损坏[16]。且随着含气量的增大,活塞运动速度变慢,最终造成整个液压系统反应迟钝。

3.2 试验

该微型盾构机在进行调试前曾停用2年时间,且在调试初期发现2号油缸回油口处有漏油现象,推进油缸运动速度缓慢,在缩回过程中出现活塞杆爬行、振动现象,液压缸平均运行速度约为50 mm/min,其中5号油缸运动速度最慢,为39 mm/min,严重低于最初设计的运行速度。

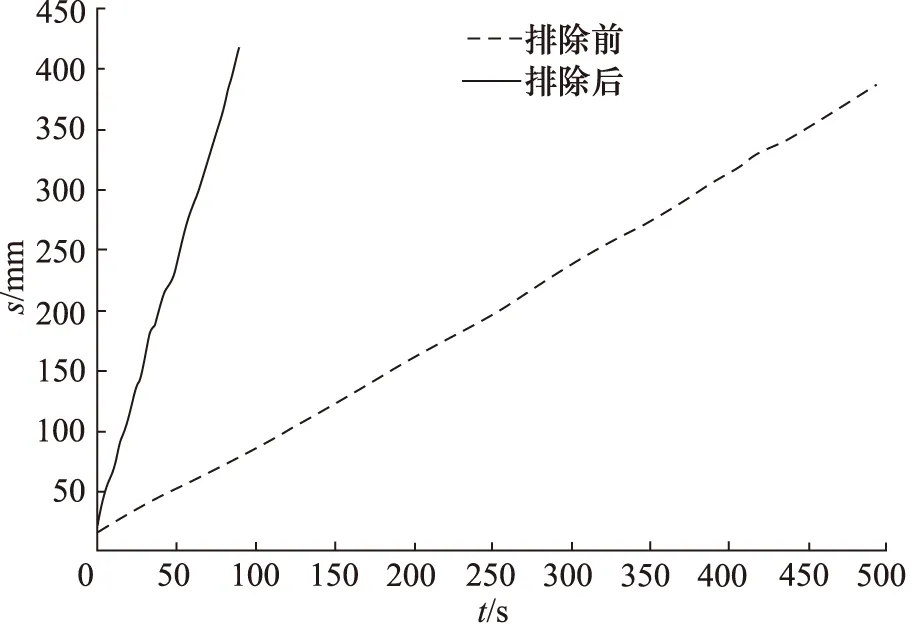

根据液压系统调试规范和上述推进系统理论分析,首先对系统进行排气,在液压缸活塞杆完全伸出或缩回后,打开换向阀有(无)杆腔进油口和推进控制阀块总回油口进行排气,如图6所示。液压缸在排气后卡顿现象逐渐减弱,液压缸振动现象逐渐消减。将设备进行多次排气、循环运转后,液压缸运行平均速度为140 mm/s,通过分别记录盾构机控制台上显示屏的各组油缸每分钟的行程,如图7所示。计算得到排除掺混空气前、后的液压油缸推进行程s对比,如图8所示,达到了机器设计的正常运行速度,验证了仿真分析的准确性,避免了在工作时液压系统内掺混气体。

图6 油缸有(无)杆腔进油口

图7 盾构机控制台上显示屏

图8 排除掺混空气前、后液压缸推进行程对比图

4 结论

本研究以微型盾构机推进液压系统为研究对象,对推进液压系统的液压缸出现卡顿、爬行的问题进行原理分析,使用仿真软件建立阀控液压缸数学模型,得到了系统在不同含气量情况下的位移响应和速度响应,为解决液压系统存在的空气导致液压缸运动迟滞提供了理论基础,最后通过现场实验排除了系统内的掺混空气,验证了分析结果的准确性,保证了整个液压系统的稳定性和可靠性[17]。