液压四足机器人元件与液压系统研究现状与发展趋势

2021-08-18纵怀志张军辉黄信菩陆振宇王西蒙

纵怀志,张军辉,张 堃,黄信菩,张 付,陆振宇,王西蒙,徐 兵

(1.浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027;2.南昌大学 机电工程学院,江西 南昌 330031)

引言

随着液压驱动、增材制造、逆向工程和智能控制等技术的高速发展,在丛林和山地环境中仍能背负物资并实现较为快速的行进的高机动液压四足机器人成为新的研究热点。液压四足机器人依靠其落足点离散,实现对地形的灵活适应性的优势,广泛应用于地形勘探、武器装备、物资运输等领域。如何学习动物的运动机理,实现大自然哺乳动物的运动模式,辅助人类在不能到达的复杂作业环境和危害人身的区域开展作业,成为广大学者研究方向。

美国军方对四足机器人、无人机、无人装甲车等领域不断投入,引发了各国纷纷布局无人化作战装备领域。2015年12月,俄罗斯军队在叙利亚地面战场上出动无人作战平台,碾压式地取得战役的胜利,将各国对无人化的研究推向高潮。无人作战平台常规装备有装甲车、小型无人机单兵等,装甲车安全、载重性能优良,但移动灵活性不足,对于岛屿、山地、丛林等高障碍复杂地形的通过性差;无人机运动灵活、轻便,但负载及续航性能不足,作业能力有限。

高速四足机器人依靠其结构特点,兼具快速灵活的运动能力和较高的负载续航能力,可以弥补装甲车与无人机这两类作战移动平台的功能空隙,构建系列完整、相互支援、互为补充的陆地近程作战装备体系。在集群通讯组网、能源中继、狙击突击、侦察值守、快速运载等方面作用显著,无人作战系统被视为能够降低战斗减员、缩短战斗周期的秘密武器,大局颓势下更是能够扭转乾坤、左右战局的不二之选,在未来新型作战体系下成为中流砥柱。

本研究从机器人整机、液压系统和控制策略3个方面综述国内外液压四足机器人的发展现状,对创新设计和前沿技术着重介绍,并展望了机器人未来的发展方向。

1 液压四足机器人研究现状

对液压驱动四足机器人的研究可以追溯到20世纪60年代后期,美国GE公司和美国陆军移动系统实验室合作开发了液压四足卡车Walking Truck[1],步行卡车通过采集驾驶员手、脚的动作信号,转变成四足卡车的动作信号,从而驱动卡车跟随驾驶员的意图完成离散接触行走,成为液压四足机器人发展史上具有划时代意义的开创者。

液压四足机器人的发展史,留下浓墨重彩一笔的当属波士顿动力公司(Boston Dynamics),在MARC Raibert教授的带领下开始腿足式机器人的研究,经过几十年的工作积累和沉淀,开发出众多震惊世界的机器人作品。作为液压四足领域的初步探索,在美国DARPA计划的资助下,BigDog应运而生,如图1a1所示,并于2006年对外公开运动视频,可负重50 kg,最大速度可达1.6 m/s[2]。2年后,公开第二代BigDog,二维测试速度超过3.1 m/s[3],适应山坡、雪地、砾石等复杂环境。为实现更大的负载搬运,又先后开发了Alpha Dog[4]和Legged Squad Support System (LS3)[5],如图1a2所示,负重超过150 kg,续航可达32 km,并能利用机载电脑对摄像头看到的数据进行处理,实现目标跟随,同时通过地形探测器与GPS导航实现地形感知,规避障碍。

前述机器人虽然都完成了基本功能,但运动速度和噪声问题始终没能突破。2012年,元件原创设计、躯干加入脊柱的Cheetah问世[6],如图1a3所示,在台架样机上的奔跑速度达到45.5 km/h,至今仍保持液压四足的最高速度记录。作为Cheetah在户外的版本延伸,重磅推出WildCat机器人[7],系统高度集成化,髋关节用独摆动缸替换,并使用内嵌液压缸驱动膝关节,如图1a4所示。WildCat实现了高速下的Bound步态和Gallop步态奔跑,行进过程中可以实现转向和急停,最高奔跑速度约为25.7 km/h。

2015年2月,波士顿动力推出电液混合驱动的Spot四足机器人[8],如图1a5所示。牺牲负重能力来换取更低的噪声和更高运动灵活性,能够在办公室、草地、小山坡上漫步或小跑,美国海军陆战队作战实验室对Spot机器人在城市街道、森林田野等环境下进行了极其严苛的测试,极限续航可达45 min。

美国军方对四足机器人的重视引起了世界上其他国家对液压四足机器人研究的热潮,其中最具代表性的当属意大利技术研究院(Italian Institute of Technology,IIT)和韩国工业技术研究院(Korea Institute of Industrial Technology,KITECH)。

IIT的DLS实验室从2007年春开始在CLAUDIO Semini的带领下从单腿出发,历经三代样机的更迭,公布了HyQ机器人[9-12],如图1b1所示。机器人由外部液压站提供动力,侧摆关节由高性能扭矩电机驱动,髋关节和膝关节由定制的液压缸驱动,最高行进速度可达2 m/s,且能够抵抗一定程度的侧向冲击。2013年,改进了髋关节驱动器、液压系统、电子元件的第三代HyQ被命名为HyQ-blue[13-14],如图1b2所示, 出售给苏黎世联邦理工学院敏捷和灵巧机器人实验室,开展深度学习等方面的研究。

图1 国内外各团队液压四足机器人Fig1. Hydraulic driven quadruped robot from domestic and foreign teams

借鉴了前述样机的设计经验,IIT公布了HyQ2Max,HyQReal两款机器人[15-19],如图1b3、图1b4所示。机载液压驱动,髋关节由定制的摆动缸驱动,侧摆关节和膝关节由和MOOG公司联合开发的Integrated Servo Actuators(ISA)驱动,令人惊叹的是其可以拖动3 t的飞机。和前几代机器人相比,在负载特性、动态特性、结构集成等方面都有较大的改进,这离不开在液压元件上的创新和控制算法的研究。2016年初,HyQ-Centaur雏形开发完成[20-21],该版本在四足本体上加装1个液压机械臂,完成一定的作业任务,该项目最终目标是安装双臂,如图1b5所示。

韩国KITECH与韩国铁路车辆领域久负盛名的现代Rotem公司合作研制了一种16自由度的四足机器人p2[22],如图1c1所示。模仿马的骨骼结构设计,单腿自由度数为4个,全部由液压马达驱动,对整机的紧凑结构助力很大,但单腿过多的自由度数,使得整机的控制和高度运动难以实现,需要框架辅助运动。

除了p2外,团队还开发了qRT-1和qRT-2[23],如图1c2、图1c3所示,qRT-1具备12个自由度,均由直线缸驱动;qRT-2将qRT-1的后腿单元换成轮子,Trot步态下运动速度可达1.3 m/s,爬坡高度可以到20°。Jinpoong作为该团队的大成之作[24],如图1c4所示,燃油发动机驱动泵,搭配使用直线缸和摆动缸,可以在未知环境中平稳行走。

除上述团队外,日本东京工业大学广濑·茂男从1976年开始开展四足机器人的研究,从类似蜘蛛结构的Kumo-Ⅰ,到泰坦系列机器人[25],先后研制了十几种四足机器人,被科研机构作为研究四足机器人的实验平台,极大促进了四足机器人领域的发展。其中,液压驱动四足机器人TITAN-Ⅺ成功应用到混凝土边坡的加固,在陡坡上钻深孔、插锚或锚杆等场合,自主跨越15°的斜坡,能避障和在崎岖陡峭的地方实现作业辅助,如图1d所示。每条腿有3个自由度,在水平地面上可承受5200 kg的载荷。TITAN-Ⅺ可以基于地形信息估计出正确的步骤来导航斜坡框架,通过远程操作系统控制机器人,并利用姿态传感器反馈机器人的位置。

国内液压四足机器人的研究起步较晚,其中山东大学机器人研究中心作为一直在该领域投入的团队,成为国内示范。该团队从2008年开始从一个单腿的变刚度控制开始研究,2010年在液压驱动四足机器人研制方面取得了突破,成功研制了一台简易版的具有12个自由度的四足机器人实验样机SCalf-1[26],如图1e1所示,外接液压站,最高行走速度约为1.8 m/s,是当时国内第一台实现高速Trot步态行走的液压驱动四足机器人,并在2013年完成第一期的验收。验收后国家高技术研究发展计划(863计划)给予了第二轮资助下,围绕四足机器人继续开展基础理论与关键技术的研究,SCalf-2[27-30]样机集成机载液压动力系统,如图1e2所示,可实现无外接泵站行走;SCalf-3[31-33]集成环境感知系统,如图1e3所示,可实现自主行走。目前,该团队正积极开展纯液压、电液混合型四足机器人的开发,并加装机械臂,完成一定的作业任务,如图1e4、图1e5所示。据悉,加装双臂的液压四足机器人已经完成基础功能的验证,利用全身控制理论实现物体的抓取,负载20 kg左右,速度上限也有所提高,具体数值不详。

同批863计划还资助了哈尔滨工业大学李满天团队[34-38]、国防科学技术大学马宏绪团队[39-42]、北京理工大学王军政团队[43-47]、上海交通大学高峰团队[48-50]开展液压四足机器人的研究,样机如图1f~图1i所示。部分样机在较短的时间内实现了四足机器人的基本功能,但是运动性能与国外还有较大差距。

近年来也有其他单位加入了液压四足机器人的研究行列,2016年,陆军推出了“跨越险阻”挑战赛,北方车辆研究所的“铁牛”液压四足机器人以其卓越的性能获得腿足组竞赛第一名[51],如图1j所示。华中科技大学先后研制了两代液压驱动四足机器人Hust-Dog[52-55],在结构的优化设计和柔顺控制做出一定的成绩,如图1k1、图1k2所示。哈尔滨理工大学邵俊鹏团队[56-57]、江苏集萃智能制造、燕山大学[58-61]等也有四足样机公布,如图1l~图1n所示。此外合肥智能机械研究所、浙江大学金波团队[62-64]在液压单足的控制上有所研究,部分团队搭建了四足的样机,但未对外公开。

毋庸置疑,国内四足机器人虽取得一定成绩,但在运动速度、核心元件性能、系统设计与集成技术、运动控制算法等方面与国外还有较大差距,需要长期在基础研究和创新设计上投入。

2 机载液压动力系统

作为机器人动力的主要来源,机载液压动力系统承载着供能和能量分配功能,也是产生噪声和热量的主要来源,系统的设计合理性直接决定整机的运动性能。

2.1 动力来源和系统类型

绝大多数液压四足机器人依靠泵来输送高压油到执行器,而驱动泵的原动机可以分为内燃机和电机两种,两种方式各有优缺点。内燃机的结构一般相对复杂,需要配备排气管等,转速难以准确控制,导致噪声大,能量效率低,但是由于燃油的高能量密度,可以实现较长的续航时间;电机驱动方案简单,噪声小,发热量相对较少,但是电池的能量密度低,相同的续航时间需要更大的尺寸,无疑给结构设计和轻量化带来困难。

按照液压系统类型,机器人液压系统可分为开式系统和闭式系统。开式系统为了实现散热和沉淀杂质的目的,油箱的容量一般数倍于所需流量,大大增加了系统的重量;闭式系统结构相对紧凑,在封闭的管路中进行循环,但热量不能及时散出,需增加油冷设备,还需设置正压油箱增加泵吸油口的压力,防止吸空。

2.2 液压回路

虽然泵控系统的效率上限更高,通过变转速或变排量以适应负载需要,避免了节流阀的能量损失,节能效果显著,但响应速度不如阀控系统,故研究多围绕基于阀控系统的效率展开。

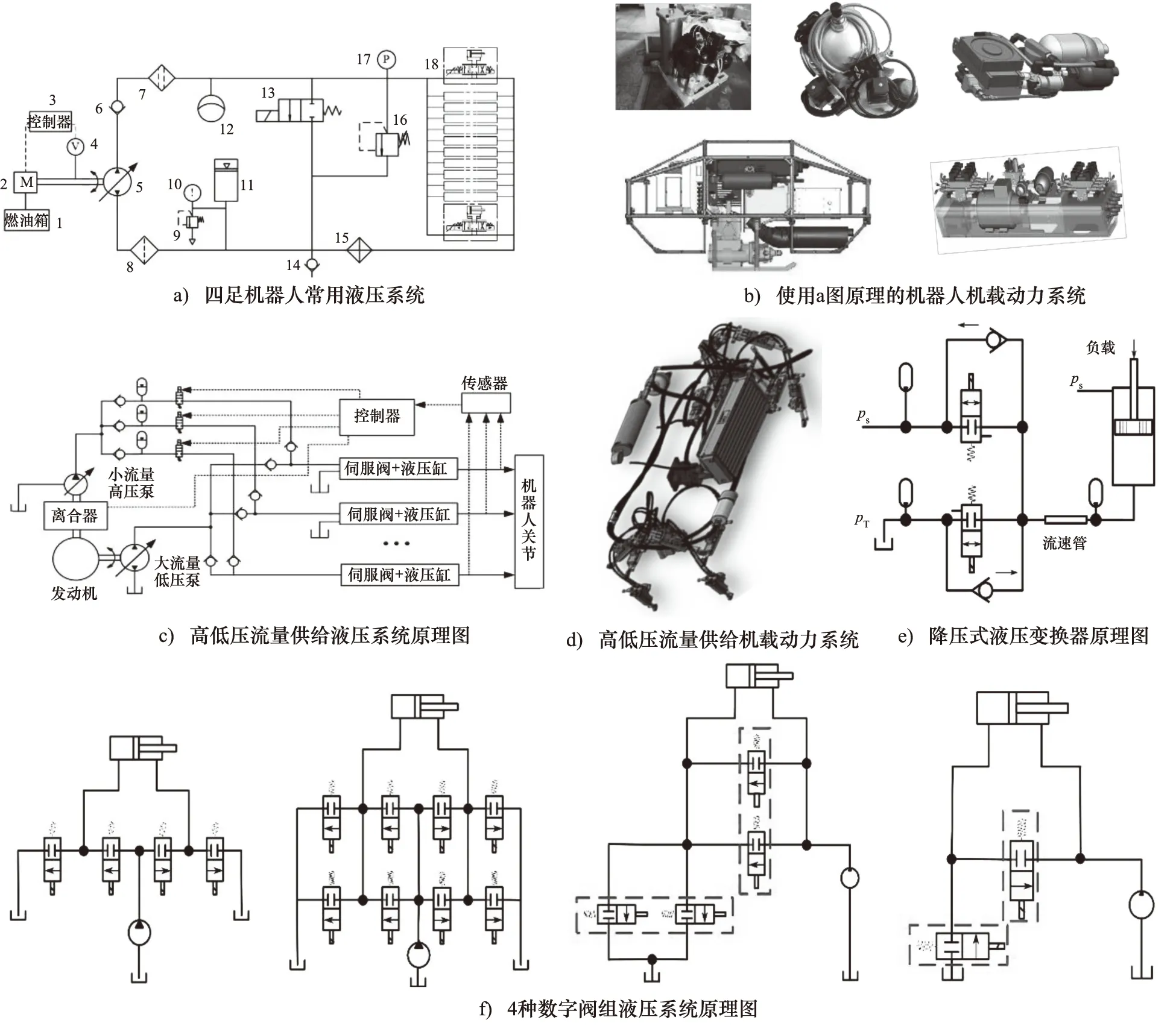

液压四足机器人最常用的阀控系统如图2a所示,BigDog、Scalf[65]、铁牛[51]等四足机器人均采用此原理,机器人机载动力系统如图2b所示,发动机带动液压泵旋转给整个系统提供压力油,从阀块分流到各个执行器;伺服阀通过调整阀芯位置,供给执行器所需的流量;蓄能器用来参与到部分瞬时大流量的工况。

图2 机载液压动力系统液压回路Fig.2 Hydraulic circuit of onboard power system

北方车辆研究所无人系统研究中心和国防科技大学尚建忠团队[66]均提出了高、低压两级液压系统,利用开关阀和控制器完成不同工况下的流量切换,阀控系统效率显著提高,如图2c、图2d所示。腿部的不同关节因结构布置的不同导致受力不同,势必存在能量浪费的情况,配备1个小容量蓄能器,储存能量,减小波动;主泵为大流量变量泵,始终工作,为系统补充液压油。该高、低压两级液压系统工作时,使负载压力低、流量大时液压阀产生的热量显著降低,整机液压系统的能量利用率提高了50%。高、低压切换时,产生速度突变,对机器人控制策略提出了挑战。

考虑到高速开关阀启闭快、价格低廉、抗污染能力强,许多学者提出传统伺服阀或比例阀可以用高速开关阀和数字阀来代替,GUGLIELMINO E等[67]提出用高速开关阀组成降压式液压变换器(Hydraulic Buck Converter,HBC)控制四足机器人,如图2e所示。经过试验发现,HBC系统相比于常规的阀控系统可以节能75%[68],价格低,且在油液污染上鲁棒性更好,但其结构复杂,体积和质量均较大。同样,国防科技大学尚建忠团队[69]也提出用高速开关阀代替比例阀,用PWM(脉冲宽度调制)信号调节开关阀占空比对负载口进行流量独立控制,从而实现负载口单向节流,省去不必要的节流损失。香港理工大学彭鹏等[70]将不同的数字阀液压系统应用到机器人上,系统原理如图2f所示,发现机器人在Walk步态和Trot步态下运行时,液压系统的效率相比于伺服阀系统显著提高。

2.3 液压辅件

液压辅件作为机载动力系统的重要组成部分,通过蓄能器提供瞬时流量,并减小压力脉动和压力冲击;通过油品质传感器、温度、压力传感器等在四足机器人高动态运动中保障油品质量,提供温度、压力预警等功能。辅件数量多,重量占比大,以BigDog为例,公开数据显示,风冷却器的质量为4.36 kg,是液压泵的1.5倍;蓄能器、过滤器、流量计等的重量也不容忽视。

3 液压执行元件

作为驱动机器人的最基本单元,有关伺服执行器的结构创新和控制研究层出不穷,液压四足机器人每条腿的主动关节由2~4个伺服执行器驱动,其性能直接决定了机器人的负载能力和动态性能。

3.1 直线驱动

直线缸是当下机器人最常采用的方式,通过驱动连杆输出扭矩,实现单腿各关节的摆动。

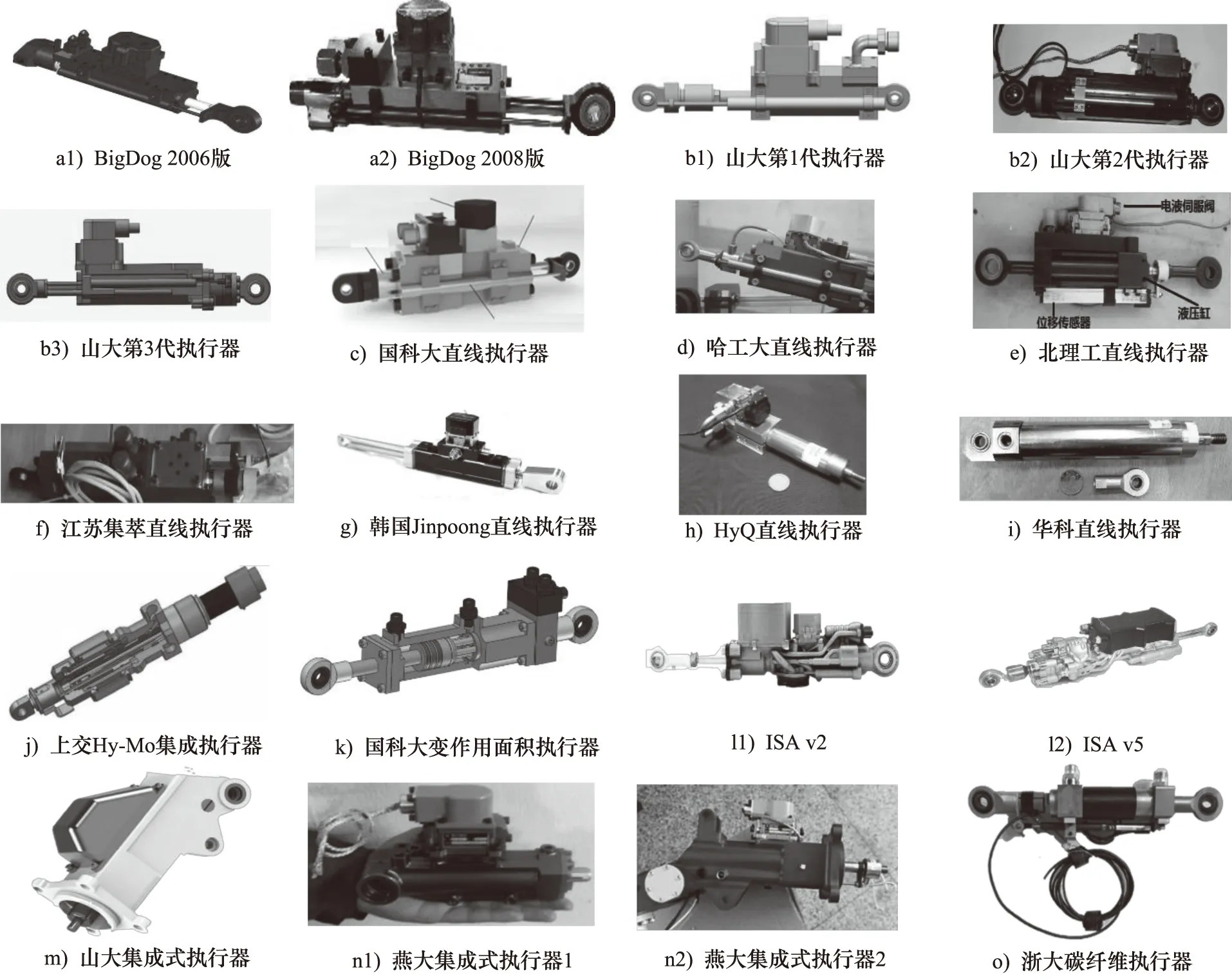

BigDog,近代液压四足机器人的先驱,采用集成式伺服直线缸的形式驱动各关节,直线缸集成了MOOG E024阀、单轴拉压力传感器、LVDT位移传感器和低摩擦液压缸,2006版和2008版的执行器如图3a1、图3a2所示,结构紧凑,满足机器人安装空间受限、大输出力的需求。在伺服直线缸的驱动下,机器人可以爬35°斜坡,负重45 kg行走,最快移动速度可达6.4 km/h,引领了液压足式机器人的热潮,可以推测LS3的执行器也是类似的结构形式。

集成后电液伺服阀与液压执行器之间的距离缩短,阀控缸单元产生的热量可以及时带回油箱,保证执行器性能,还能减少液压管路容积油液膨胀,有利于提高执行器的动态响应,另外,同侧的进出油口更利于油管的布放。

山东大学、国防科技大学、哈尔滨工业大学、北京理工大学、江苏集萃智能制造、韩国工业技术科学院的液压四足机器人采用类似BigDog执行器的结构形式,只是选用的传感器的原理不同,如图3b1~图3g所示,利用喷嘴挡板式的伺服阀实现高频响控制,拉压力传感器和位移传感器提供输出力和位置的反馈信号,实现闭环控制,帮助机器人实现较好的运动性能。

IIT的DLS实验室的HyQ采用Hoerbiger成品液压缸,仅在活塞杆上加装拉压力传感器,实现输出力的测量,如图3h所示,伺服阀安装在躯干上,关节的位置信息依靠各关节转轴的编码器测量。华中科技大学的执行器原理和HyQ基本相同,如图3i所示。

上海交通大学研制的四足机器人“小象”从元件设计出发,设计了一种混合驱动伺服直线缸“Hy-Mo”,将电机、阀芯、阀套和缸筒高度集成在一起,如图3j所示,伺服电机直接驱动阀芯控制开口的开度,实现执行器的高频控制,这种融合设计的方式节省了部分结构件的重量,外形更加紧凑,同时具备较高的抗污染能力。

国防科技大学尚建忠团队[71]设计了一种可变活塞有效面积的新型液压缸,可以提高液压系统的效率,如图3k所示,该液压缸具有多个柱塞腔,可以通过开关阀控制其与液压主系统的通断,通过改变有效面积使机器人来平衡执行器的负载压力的不同,减少节流损失,有效减少了系统的能量消耗。

随着液压四足机器人高速化的需求日益突出,对元件提出了更高的要求,期待更高阶的集成化和轻量化。

IIT的DLS实验室在完成初代HyQ设计之后,开始关注元件层面的研究,联合美国穆格公司、英国巴斯大学对集成化的伺服执行器进行设计,充分发挥穆格公司在控制阀领域的优势及巴斯大学在增材制造工艺和流道设计上的优势,设计了一款高度集成的智能液压执行器(ISA),伺服阀、溢流阀、位移传感器、压力传感器等全部组件都集成到增材制造制成的钛合金缸筒上,如图3l1、图3l2所示,可以对执行器进行压力感应、位置检测和闭环控制,两级液压伺服阀和优化后压力损失更小的流道帮助机器人实现更高动态的运动。目前公开的版本分别是ISA v2和v5[72],特性参数如表1所示,前者被用到单腿控制台和HyQ的改造上,实现了较好的控制效果; 后者加装到HyQReal和HyQ2Max上,并成功拖动3 t的飞机,展示了其强大的动力输出,但该执行器的市场价格十分昂贵,超过15万元。

图3 国内外各团队直线液压执行器Fig.3 Linear hydraulic actuators from domestic and foreign teams

表1 智能执行器ISA v2和v5主要参数Tab.1 Parameters of ISA v2 and v5

山东大学机器人中心凭借多年的工程积累,提出一种缸腿一体化方案,通过将大腿结构件和膝关节液压缸集成到一起实现轻量化,并通过内部流道实现膝关节驱动的无管化,如图3m所示,单体重量减少30%,单腿减重10%,轻量化效果显著,但是成本也成倍增加。类似地,燕山大学孔祥东教授团队对缸腿一体化关节进行研究,并开发出一体化驱动单元,如图3n1、图3n2所示,在腿部关节输出功率大于HyQ2Max的情况下,髋关节和膝关节分别减重11%和7%,成本增加不详。

浙江大学徐兵教授团队[73-75]的四足机器人采用非金属材料替代的方式进行轻量化,经过3代碳纤维液压缸的迭代,完成了“模型设计-仿真校核-自动化加工-后处理”整套工艺探索,集成了位移和拉压力传感器,如图3o所示,较同等规格的钢制液压缸,重量减轻40%,效果显著。以重量减少量作为输入,在Trot步态下,对四足样机进行仿真,发现对整机的运动性能和能量消耗均有明显提升。

3.2 旋转驱动

旋转执行器因其结构紧凑受到部分研究团队的欢迎,但其功率密度不如直线驱动,多用在侧摆关节,实现较紧凑的设计。

IIT的MiniHyQ 采用法国DS Dynatec公司的单叶片式摆动缸,如图4a所示,提供60 N·m的扭矩输出,摆动范围可达220°,利用绝对式编码器测量关节实时位置,利用扭矩传感器测量输出扭矩,实现位置控制和力控制。DLS团队的HyQ2Max在双叶片式摆动缸上集成了增材制造加工的智能阀、编码器和力矩传感器,如图4b所示,摆动范围为100°,额定输出扭矩为170 N·m,质量仅为2.1 kg。值得注意的是,该伺服摆动缸在250 N·m的外部冲击下仍能保持稳定,为机器人整机拖拽3 t的飞机提供保障。

韩国科学技术研究院应用机器人部门开发了一款16自由度的液压四足机器人p2,关节全部由伺服摆动缸驱动,机器人可以实现0.8 m/s的运动速度。经过几代样机的积累,该团队开发了四足机器人Jinpoong,侧摆关节由韩国KNR公式的高功重比摆动缸实现,如图4c所示,通过英国Star液压公司的伺服阀进行控制,摆动范围±70°,在21 MPa压力下,输出扭矩可达400 N·m,按照该公司成熟产品的功重比推算,单体质量5.0 kg左右。

浙江大学徐兵教授团队利用柱塞式液压缸的概念,提出一种新型的柱塞摆动缸,如图4d所示,通过2个直线缸和异形凸轮实现摆动,结构十分紧凑的同时,输出扭矩可达180 N·m,以该摆动缸参数进行四足整机的仿真,同等工况下,比传统直线缸驱动的平均流量减少30%。此外,团队对螺旋摆动缸创新设计,如图4e所示,大幅度降低了其启动摩擦的同时,力重比显著提高,可达600 N·m/5.2 kg,和团队开发的双叶片式摆动缸功重比接近,如图4f所示,后续计划用到团队的下一代四足样机上。

图4 国内外各团队伺服摆动缸Fig.4 Rotary hydraulic actuators from domestic and foreign teams

4 控制策略

近年来,机器人领域发展迅速,有关四足机器人研究的论文也层出不穷,关于其整机的控制方法也有多种,目前常用于液压四足的控制方法主要有CPG,VMC,MPC,WBC 4种方法,下面依次对各种控制方法进行简要的介绍。

4.1 CPG

KIMURA H等[76]提出的中枢神经发生器(Central Pattern Generator,CPG)是一种基于生物神经调节机制的控制方法,在四足机器人的控制上得到了广泛的运用。该方法通过对动物的运动控制区CPG进行工程模拟,在机器人系统上体现生物的神经中枢控制、生物反射等一系列的生物特征而构造多个具有周期性的神经振荡器,通过协调各振荡器输出具有一定节律运动的关节轨迹。

IIT的BARASUOL V等[77]提出了任务空间的基于CPG的轨迹生成方法,使得足端轨迹和机身姿态可以依据不同地形做出调整,该控制方法的有效性在HyQ上得到了实验验证。随后,其团队在此基础上基于CPG方法在HyQ上成功实现了flying trot步态[78]。国内液压四足基于CPG的控制方法研究主要集中于哈尔滨工业大学,王婷婷等[79]提出并建立了一种多层CPG神经网络模型,实现了机器人关节的稳定节律运动控制,在仿真平台和实体样机上进行了试验,结果表明,该控制方法能够独立控制机器人在未知的复杂环境中生成节律性运动,且表现出较强的鲁棒性;杨园园等[80]构建了引入反射协调的多层CPG神经网络,并通过仿真和样机实验进行了原地踏步和行走步态的实验。

采用CPG算法在机器人的轨迹生成与步态切换上有天然的优势,能够有效的解决在低速情况下四足机器人多关节腿的运动耦合问题。但该控制算法较为复杂、参数众多,设计出合理实用的节律运动函数并不容易,且该算法参数与机器人动力学特性之间的作用机制不明确,调节存在一定的困难。

表2 不同控制算法介绍Tab.2 Comparison of different control strategies

4.2 VMC

虚拟模型控制(Virtual Model Control,VMC)最早由麻省理工学院腿部实验室的JERRY P[81-82]提出,最初用于双足机器人的控制,其基本思想是,假设控制对象与“弹簧-阻尼”虚拟模型串联,当控制对象与期望目标值发生偏差时会通过虚拟模型产生相应的虚拟力,通过调节虚拟力保持控制对象始终遵循目标值。

IIT的HAVOUTIS I等[83]通过VMC方式,将机器人的一条腿等效成虚拟“弹簧-阻尼”模型,通过改变模型参数主动控制腿部阻抗,实现了最大速度0.7 m/s的Trot步态运动。国内山东大学、国防科技大学基于此方法展开了相关研究,并分别于实体液压机器人Scalf、铁马上完成了试验验证[84-85]。

虚拟模型控制思想简单直观,不涉及复杂的动力学内容,理论上可以使得机器人的运动趋近于任意虚拟模型(或元件)的动力学特性,选择符合四足机器人本身运动学规律的虚拟模型至关重要。

4.3 MPC

模型预测控制(Model Predictive Control,MPC)。MPC方法在单足[86]、双足[87-88]、四足[89]机器人上都有应用,其基本思想是,依据已知的预测模型,根据当前时刻的状态预测未来一段时域的状态,然后根据某一性能指标,将问题转化为包含预测值在内的最优化求解问题,最后将求解结果序列第一个值作用于被控对象。

NEUNERT M等[14]提出了全身非线性模型预测控制(NMPC)方法,采用了包含接触动力学在内的全身动力学模型,接触位置、接触序列及时间均通过优化求解器求解,该控制器能以190 Hz的频率在实际四足机器人上运行。MAGANA O A V等[90]基于卷积神经网络(CNN)实现对未知地形的估计并提供安全落足点的位置,此落足点位置提供给MPC控制器以优化地面反作用力,该控制策略有效性通过对HyQReal仿真得到了验证[91]。山东大学陈腾等[92]对MPC方法展开了研究,通过Webots仿真验证了Trot,Bound,Gallop等步态的稳定运用以及对地形的鲁棒性。

MPC在使用中主要考虑模型准确度和计算能力是否能够满足2个方面,虽然近年来计算机越来越强大,优化算法的效率也更加高效,但高动态运动需要的计算能力还是限制MPC应用的主要问题。

4.4 WBC

全身控制器(Whole Body Controller,WBC)是近年提出的一种控制思路,按照这种思想设计的控制器能够通过简单调整实现机器人环境约束下的多任务功能。WBC有多种种类,总体可概括为以下几类:基于QP的WBC方法[93]、基于零空间映射(NSP)的WBC方法[94]、具有任务优先级权重的QP(HQP)方法[95]及QP和NSP结合的方法[96]。

ACEITUNO B等[97]使用混合整形凸优化(MICP)公式同时规划接触位置、步态模式和运动,实现了HyQ在多种复杂地形上的运动。FAHMI S等[98]使用基于QP的WBC方法,考虑了机器人整机动力学、驱动极限、关节极限及接触的相互作用,并在HyQ上进行了不同地形条件和步态的试验验证。MASTALLI C等[99]使用了基于QP的WBC方法,将地形建模为成本地图,该控制框架将机身运动、步态规划和地形图耦合在一起,同样在HyQ上进行了验证,实现了在满足动力学、扭矩限制、不打滑的情况下对机身运动的跟踪。RAIOLA G等[100]基于HQP的WBC方法提出了一种不需要规划质心轨迹的通用运动框架,既能实现高速步态,也能实现静步态,并在不同模拟地形上进行了仿真和试验验证。

现阶段WBC主要围绕任务的优先级分配、控制器鲁棒性和求解高效性方面来开展研究。基于WBC控制的特点是能够实现机器人多任务运动能力,而缺点是需要大量的优化求解运算,如何实现实时控制是难点。

5 发展方向

当下,液压四足机器人承载着人们对伺服液压的期待,集中了高频响的伺服阀、低摩擦的伺服缸、智能控制算法等众多顶尖技术,实现简单的低速行走已经无法满足人们的期待,实现超越人类的高速奔跑和高爆发的运动能力成为必然趋势。但噪声大、能量转化率低、结构冗杂等问题始终制约着性能的进一步提升。新原理和新控制方法不断出现,将从以下方面提升液压四足机器人的各项性能。

5.1 机载动力系统的高速化和高压化

现有的液压四足机器人的压力等级多在21 MPa以内,泵转速在6000 r/min左右,并未完全发挥出液压系统高功率密度的优势。对飞机液压系统的分析指出,当压力从21 MPa增加至28 MPa时,重量降低2.46%,体积减小13.8%;从21 MPa增加至35 MPa时,重量降低12.2%,体积缩小28.3%。可以类比推算的是,对于12自由度的液压四足机器人而言,当压力从21 MPa增加至28 MPa时,液压缸减重8%,液压系统减重5%,效果显著。

高速化的轻量化效果也十分显著,当转速从1500 r/min提升到10000 r/min,液压泵的质量降低88%。同时,高速电机、高频响控制阀[101]等上下游元件的快速发展使机载液压系统的高速高压化成为可能,也将实现更加集成化和模块化的机载动力系统。

5.2 元件一体化和轻量化

作为机器人最基本的单元,元件性能的好坏直接决定了机器人性能。增材制造技术的进步赋予液压元件更大的活力,市场上也涌现出许多优秀的产品,如IIT和MOOG联合开发的ISA,Domin伺服阀等,通过一体化和新工艺提升了元件的轻量化水平[102]。

未来,电机-泵、阀-阀块-执行器、执行器-结构件等一体化设计势必为液压四足带来新的发展,重量减轻的同时,实现更加紧凑、美观的设计。此外,蓄能器、增压油箱等辅件的轻量化也十分值得研究,可以通过非金属材料替代、随形制造等手段尝试实现。

5.3 新型的散热、节能和降噪系统

目前四足机器人上使用的油冷却器大且重,限制了躯干的设计,而其散热水平又直接影响机器人的性能,如何准确地估算系统的产热情况成为重点。新型冷却方式的迁移应用,如半导体制冷、热管等,将系统的温升保持在预设范围内,从而保障机器人的正常运行。

对于液压四足机器人低效率的缺点,前人已经提出了包括高低压供给系统等在内的许多解决方案。而针对高输出和低输出交替出现的节律性工况分析不足,后续可在节能回路的设计上寻求创新,利用蓄能器[103]、超级电容等储能元件,回收部分能量,并融合多传感器策略实现负载预测,从而降低系统输出。

液压四足机器人的噪声主要来自发动机和油冷却器的风扇,噪声水平达到80 dB,接近飞机座舱的噪声。电池-高功率密度电机替换发动机虽然能够降低噪声,但带来的续航问题也不容忽视,需要进一步研究。

值得注意的是,散热、节能和降噪三者并不是独立的问题,需要从整个系统的角度去选择最优的方案。

5.4 智能算法的应用

领航员跟随、简单的负载预测等简单智能化已经成为历史,机器人具备像人一样的思考学习能力,在训练中实现进化和自主控制决策能力的进一步提升,在未知的环境和不可预估的场景下,体现更高阶的智能,从被动的学习向主动学习不断转化,实现智能自涌现,通过群体协调与自组织机制确保任务的顺利完成。

6 结论

(1) 本研究从液压四足机器人在高功率密度、速度上限高、负载能力强方面的优势出发,介绍了各个研究团队的液压四足机器人,对不同团队机器人的机载动力系统进行归纳概括,并对新型的动力系统进行介绍;随后从直线驱动和旋转驱动2个维度对机器人伺服执行器进行阐述;最后分析了液压四足机器人常用的控制方法,并展望了其未来的主要发展方向;

(2) 本研究详细阐述了机载液压动力系统、伺服执行器和控制策略,对机器人元件、系统设计和控制均具有极强的指导意义和参考价值,相信在不久的将来,通过上下游相关产业的协同,结构上高集成,实现机器人极致轻量化;开发出高效的机载动力系统,配合先进的控制算法,保证环境适应性的同时,实现机器人高爆发输出、高动态性能。