电动重型叉车工况自识别势能回收控制系统

2021-08-18黄素德陈海斌任好玲林添良

黄素德,陈海斌,任好玲,林添良

(1.厦门城市职业学院 机械与自动化工程系,福建 厦门 361008;2.华侨大学 机电及自动化学院,福建 厦门 361021)

引言

重型叉车是港口、码头、车站等物流运输中心的重要作业工具,频繁处于举升、下降、起动和制动等工况。目前,由于能源危机和环境保护,这些场所逐渐取消燃油车,开始推广使用纯电驱动型叉车。与小型叉车相比,重型叉车负载大,具有的可回收势能多,对这部分能量加以回收和再利用有利于提高整机的能量利用率。传统的工程机械基本上是基于发动机功率匹配节能技术以降低燃油消耗,但发动机的功率匹配是以额定负载为基准进行的,在小负载下的匹配性很差,因此存在一定的局限性[1-4]。在新能源节能技术方面,混合动力节能技术虽然能够节省30%~50%的燃油和降低15%~30%的污染物排放,但无法根本上实现零排放,发展受到一定限制[5-6]。与传统的内燃机相比,电机除具有高达85%以上的工作效率外,还具有较好的调速性能,因此,电动工程机械的流量匹配一般通过定排量变转速的方式来获得较低的能耗。且纯电驱动工程机械具有零排放、智能化程度高、噪声低和使用成本低等优点,逐渐成为工程机械行业的发展趋势[7-8]。

目前,对叉车势能回收的典型代表是芬兰的MINAV T A等[9-14]将工业用电机及其驱动控制器应用在叉车液压系统进行势能回收,使大型机械的能量利用率提高了10%;采用永磁同步电机的泵控系统而不是阀控系统,系统效率最高提升达20%,势能回收效率达66%;另外,也分析了不同的电机类型和储能元件对能量回收效率的影响。ANDERSEN T O等[15]提出了一种采用蓄电池的电动叉车动力系统,实测该系统的势能回收效率在40%左右,高速模式下的回收效率远高于低速模式;江明辉等[16]将电气式能量回收方案应用于叉车举升系统,实测该系统的回收效率约为20%;武叶等[17]分别以超级电容、蓄能器为储能单元,通过仿真分析了满载、半载和空载3种工况下的节能率分别为34.2%,22.6%和13.2%,该方案能较好地实现能量回收;单玉爽[18]实测发现,从2.7 m高处下放1 t负载可获得30%以上的回收效率。

目前,常用的势能回收方式有液压式和电气式。液压式一般采用液压蓄能器[19],但由于液压蓄能器的压力随回收过程逐渐升高,易影响系统的操控性;电气式回收方式,一般采用单个液压马达+发电机的组合来实现势能回收,适应于负载变化范围较小的场合[20];而重型叉车的负载变化范围大,单个液压马达+发电机难以兼顾轻载和重载时均具有较高的效率,尤其是重载时的回收效率极低。

为解决重型叉车难以兼顾大范围变动负载均具有较高效率的问题,本研究根据负载工况自动选择采用单一液压马达发电机或双液压马达发电机来进行势能回收的系统,分析了能量回收系统处于不同工作模式的决策规则和控制策略,并通过仿真和试验对其可行性、节能性进行研究。

1 势能回收系统工作原理

1.1 工作原理

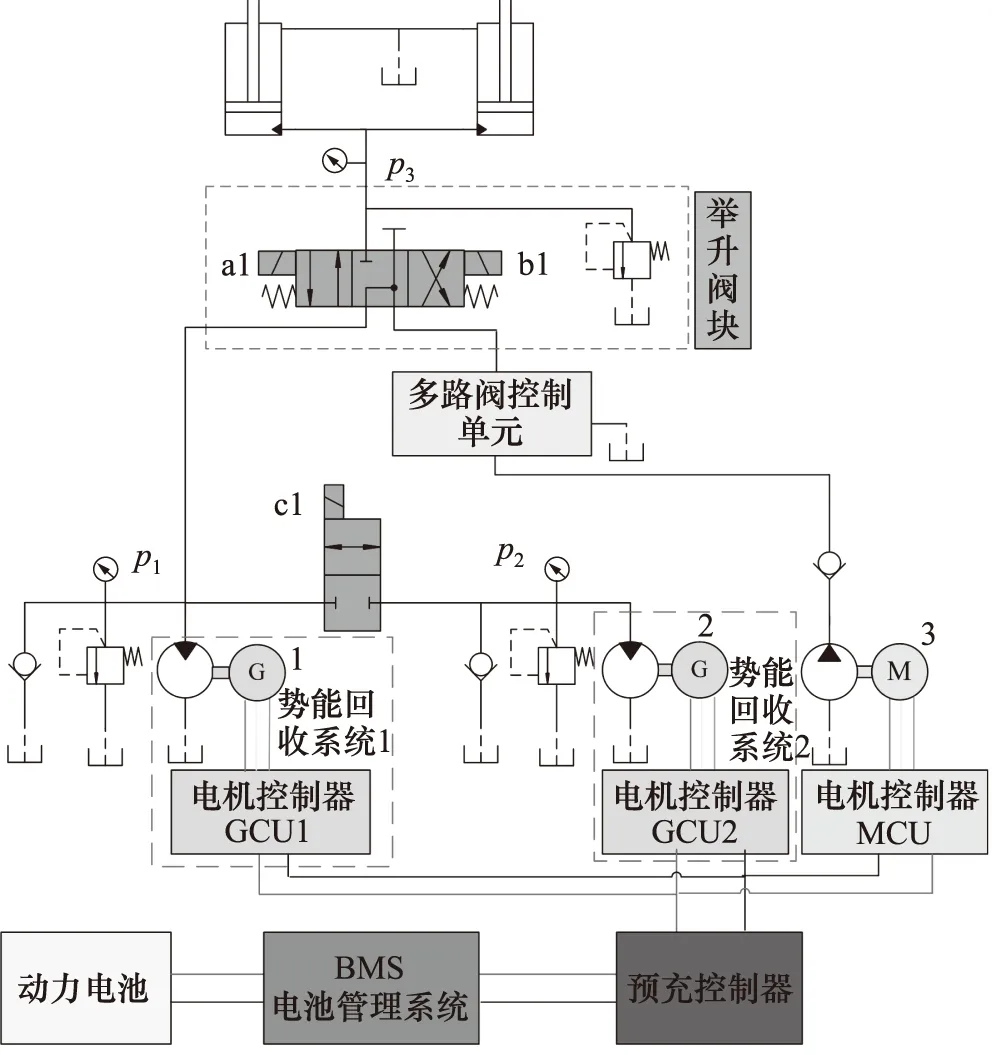

图1为所提出的势能回收系统工作原理,包括2套小排量的液压马达发电机。当系统检测到手柄给出举升信号时,电磁铁b1通电,电机控制器MCU按照整机运行指令控制电动机驱动液压泵为举升油缸供油使其上升;当系统检测到操作手柄发出下降信号时,系统根据手柄信号、电池当前剩余电量(SOC)及无杆腔压力做出工作模式判断,在节流、单液压马达发电机势能回收和双液压马达发电机势能回收等3种模式中进行选择。该系统具有以下特点:

(1) 当举升油缸下降速度较慢时,此时目标流量较小,可回收的功率也较小,与大排量液压马达系统相比,该系统采用单个小排量液压马达发电机(单电机),可以使液压马达获得较高的转速,使势能回收单元工作于高效区以提高回收效率;

1、2.发电机 3.电动机 a1、b1、c1.电磁铁图1 势能回收系统工作原理

(2) 当举升油缸下降速度较快时,此时目标流量较大,采用双液压马达发电机(双电机)模式回收,通过一定的控制策略和优化算法,保证回收效率处于最优以提高回收效率。

1.2 控制策略

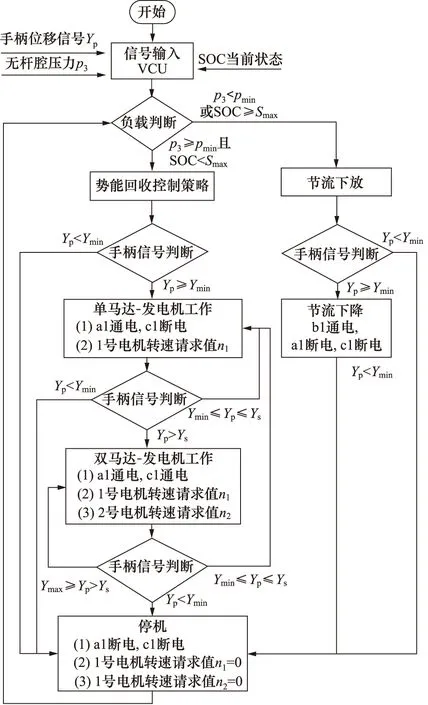

图2为所提出的势能回收控制流程。其中,p3为下降过程中举升油缸无杆腔工作压力;pmin为进行势能回收时无杆腔最小压力;Smax为进行势能回收时的SOC最大值;Yp为手柄开度;Ymin为最小手柄开度;Ys为从单电机切换至双电机时的手柄开度;Ymax为最大手柄开度。

图2 势能回收控制流程图

节流模式,与内燃式叉车的下降过程相似,通过控制操作手柄来对下降的速度进行控制。

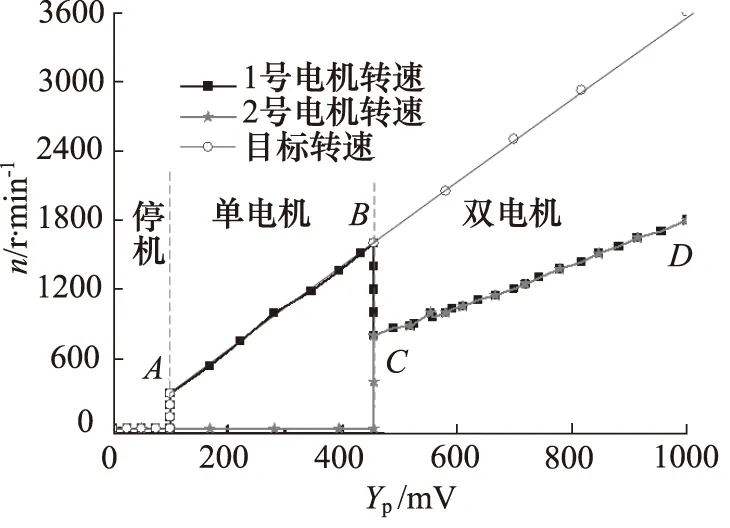

势能回收模式,通过控制势能回收单元的转速对下降的速度进行控制。当手柄开度较小时,目标下降速度较小,流量较小,系统处于单电机模式,整机控制器根据手柄信号来控制发电机1转速和电磁铁a1的通电状态,对下降速度进行控制;手柄的开度越大要求下降速度越快,此时单电机模式不能满足要求,应切换至双电机模式,即通过控制2个发电机的转速和电磁铁a1,b1和c1状态,对下降速度进行控制;随着货叉接近地面,下降速度应减小为停止做准备,此时应切换至单电机模式;当手柄回到中位,停止工作,过程中电机转速n与手柄信号Yp如图 3所示。

图3 电机转速与手柄信号的变化关系

根据上述控制流程,其控制策略如下:

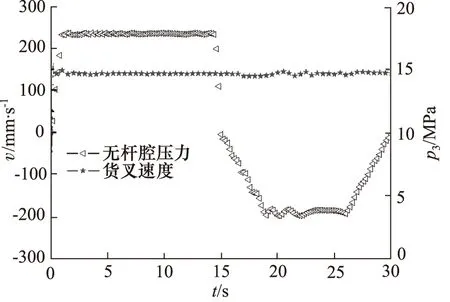

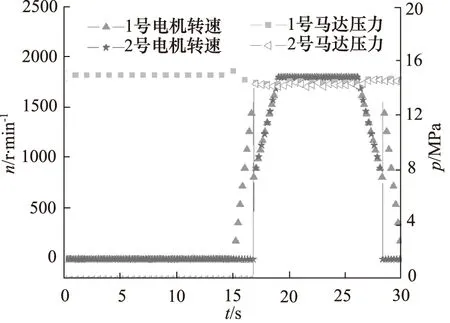

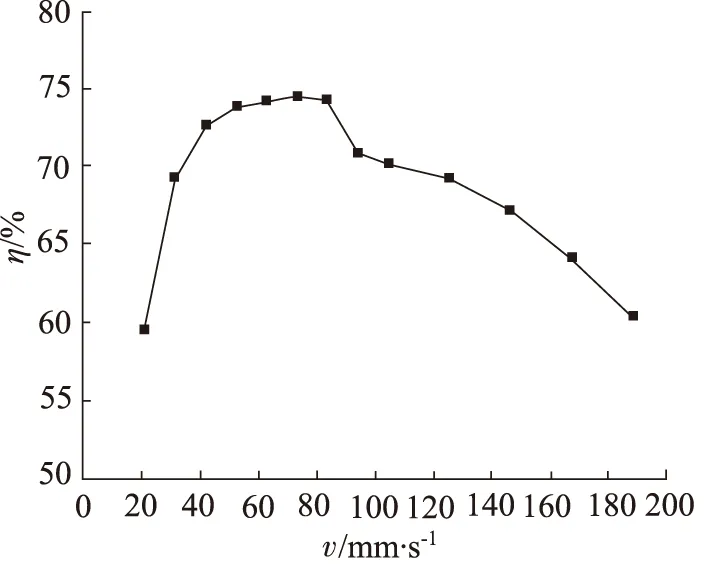

(1) 当举升油缸无杆腔压力满足p3 (2) 当举升油缸无杆腔压力满足p3≥pmin且电池SOC满足SOC (3) 当举升油缸无杆腔压力满足p3≥pmin且电池SOC满足SOC 为进一步验证所提出的势能回收方案及工作模式切换规则的可行性,搭建了如图4所示的AMESim势能回收仿真模型。 图4 势能回收仿真模型 货叉速度v与无杆腔压力p3变化曲线如图5所示,0~15 s,处于举升阶段,压力和速度曲线较为平稳,表明叉车整体工作稳定;15~30 s,处于下降阶段,无杆腔压力出现小范围波动,主要是由于控制阀的阀芯突然打开。整个下降过程中,货叉下降速度的波动率为4.27%,无杆腔压力的平均波动率为1.25%,均在可接受范围内。 图5 下降速度与压力变化曲线 增加了势能回收单元后对操控性的影响可以通过势能回收单元的转速n和压力p进行综合判断,仅考虑15~30 s时的下降阶段,如图6所示。2个液压马达发电机按照所提出的控制策略分阶段起动运行,其中,1号液压马达的入口压力在下降阶段比举升阶段略低,2号液压马达发电机起动;1号和2号马达的入口压力变化趋势相同,但2号马达的入口压力略低,这是由于2号液压马达前的电磁换向阀所带来的压力损耗引起的,与实际情况相符。第15秒和第27秒分别是系统单电机模式与双电机模式的切换点,切换点的压力、速度均无明显波动,证明所提出的模式判别及控制策略是可行的。 图6 2个液压马达入口压力与转速对比曲线 建立了节流、单电机和双电机等不同控制模式时的仿真模型,对比三者对叉车操控性能的影响。为便于比较,使叉车在3种模式下的运动曲线基本保持一致,如图7所示的油缸位移s曲线。 图7 不同模式下货叉位移对比曲线 图8和图 9分别是节流、单电机和双电机情况下的货叉下降速度和举升油缸无杆腔压力的对比曲线。在下降过程中,3种模式下货叉速度的波动幅度均在3.7%以内,双电机模式下的波动幅度最大,为8.96 mm/s;无杆腔压力的波动率均在0.9%以内,双电机模式下的波动幅值最大,为0.175 MPa,但波动对操控性的影响较小,可忽略。 图8 货叉速度在不同模式下的对比曲线 图9 无杆腔压力在不同模式下的对比曲线 为了验证和分析所提出的势能回收系统的实际应用效果,按照图10所示的测试原理图对重型叉车整机系统进行了搭建。试验所采用的动力电池为磷酸铁锂电池,油缸下降速度由电机控制器驱动液压马达-发电机单元进行控制。 1、2.发电机 3.电动机 a1、b1、c1.电磁铁图10 测试原理图 所提出的势能回收系统在整机上的上机试验主要用于验证势能的回收效果,试验现场及试验整机如图11所示。 图11 试验现场照片 1) 试验工作模式研究 图12是SOC和无杆腔压力的实测曲线,实测结果显示电池的SOC保持为70.0%,无杆腔压力在14.2 MPa上下波动,根据上述工作模式判断规则,应处于势能回收模式。 图12 SOC和无杆腔压力测试曲线 在举升油缸下降过程中,2个电机的转速和手柄信号如图13所示。根据势能回收控制策略,系统依次进行停机、单电机、双电机、单电机和停机过程,电机的转速也随手柄信号相应增加,这说明测试系统能够按照所预定的工作模式进行工作,即所提出的工作模式判别规则和控制策略是可行的。 图13 电机转速与手柄信号关系 2) 能量回收效率 为深入讨论重型叉车势能回收的影响因素,主要包括负载质量和下降速度2个参数。 当负载分别为3, 5, 9, 16, 25 t时,发电机输出的发电电流I与负载的关系曲线如图14所示。可以看出,随着负载从3 t增加到25 t,母线上的电流从7.2 A 增加到39.2 A,说明回收的势能逐渐增多。 图14 发电电流与负载关系曲线 图15是回收效率η与负载m关系曲线,当负载较小,在9 t以下时,回收效率增加较快;当负载大于9 t后,回收效率增加幅度略有减缓,与负载基本呈线性;当负载为3 t时,系统回收效率为50%左右;而当负载为25 t时,系统回收效率接近74%;这也说明势能回收系统适合重载工况,小负载工况不是最佳回收工况。 图15 回收效率与负载关系曲线 为研究货叉下降速度对势能回收效率的影响,使16 t负载从距离地面2000~200 mm 的运动范围内以不同的速度下降,测试结果如图16所示。从图看出,当速度小于83.6 mm/s时,此时是单液压马达发电机势能回收的工作区间;系统的回收效率随下降速度的增大而提高,主要是因为此时单液压马达发电机在较高转速下具有较高的效率,系统整体的损耗减小,系统的回收效率可达74.38%;当速度大于83.6 mm/s时,系统从单液压马达发电机模式进入双液压马达发电机模式,电机的转速和效率均随着下降速度增大而增大,但液压马达容积效率随着下降速度增大而减小,且影响较大,故势能回收系统的总损耗增大,势能回收效率开始逐步减小,但整体回收效率维持在60%以上。 图16 货叉下降速度对回收效率的影响 (1) 针对重型叉车存在较多重力势能且负载变化范围大等特点,提出一种基于双液压马达发电机的势能回收系统,可根据工况判断处于单液压马达发电机或双液压马达发电机势能回收工作模式; (2) 试验和仿真结果均证明,所提出的工作模式决策规则和控制策略是可行的,系统能很好地在两种势能回收模式之间切换; (3) 所提出的势能回收在大负载工况下具有较高的回收效率,满载情况下可达74%,在不同货叉下降速度下,均可保持60%以上的回收效率。2 仿真研究

2.1 模式切换特性

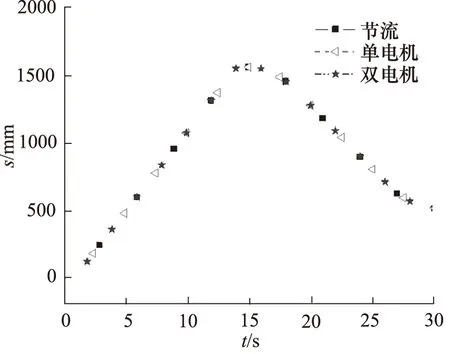

2.2 不同控制模式对比

3 试验研究

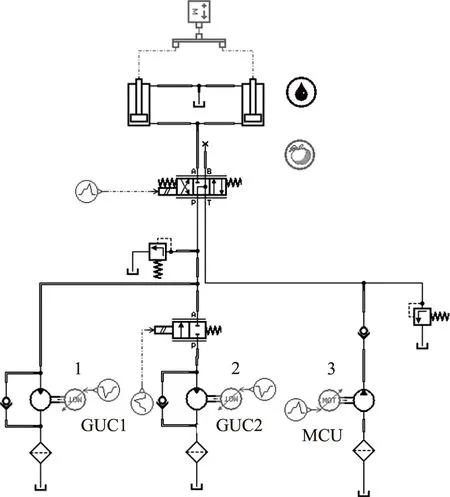

3.1 试验方案

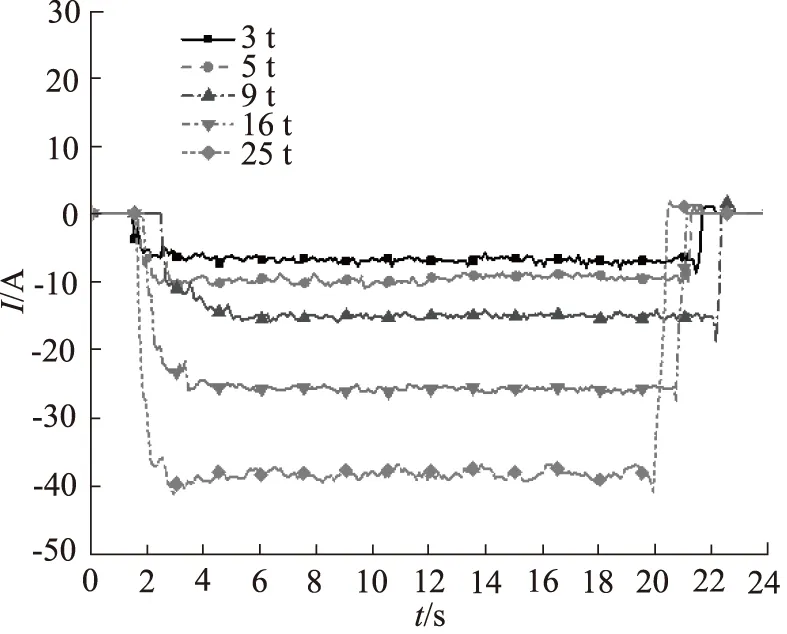

3.2 试验分析

4 结论