某重型起重机支腿锁故障诊断与改进

2015-04-16,

,

(1.三一汽车起重机械有限公司 研究院, 湖南 长沙 410600;2.江西科技学院 工程中心, 江西 南昌 330098)

引言

支腿锁是汽车起重机在驻车时非常重要的安全保护锁,让起重机在负载情况下,锁住支腿油缸两腔的油液,用油液的不可压缩性来支撑起重机所承载的重量。

当支腿锁出现故障时,如果是有泄漏,则会在负载时导致时车身下沉,发生安全事故; 如果是在伸缩支腿时阀芯打不开,则会在油缸内产生高压,损坏油缸。

1 故障现象与测试分析

1.1 故障现象

在对某起重机调试时发现,当单伸某一根支腿油缸时,支腿油缸部位会缓慢伸出并伴随着刺耳的异响,甚至有液压油从支腿油缸有杆腔的导向套处渗漏出来的情况发生。

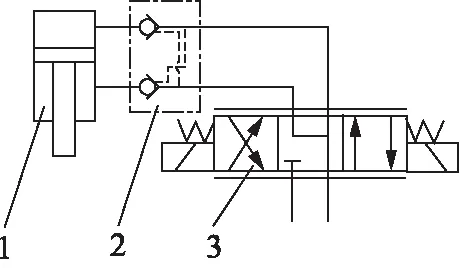

从图1所示的工作原理可看出:如果支腿油缸的无杆腔进高压油时,假设双向支腿锁连接在油缸有杆腔的阀芯未打开,则会在有杆腔产生高压,而该高压将阀芯打开了,则打开的瞬间产生较大的冲击,若阀芯在高压下仍然打不开,则会损坏油缸内部的密封件。

1.支腿油缸 2.支腿锁 3.换向阀图1 支腿原理图

1.2 现场测试

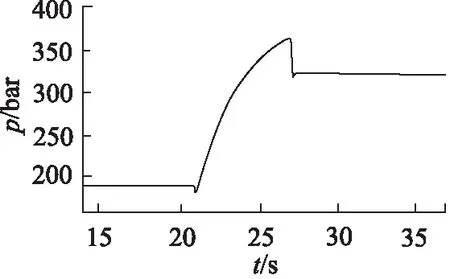

为了找到在油缸伸出时产生刺耳异响的原因,笔者在有杆腔接入了压力传感器及手持式压力曲线记录仪,实时记录了在油缸伸出过程中的压力变化曲线,该测试是在发动机怠速(650 r/min)以及高速(发动机1200 r/min)两种工况下进行的。

如图2所示,当发动机在650 r/min时,通过支腿锁进入支腿油缸无杆腔的流量较小,同样,从支腿油缸有杆腔通过支腿锁的流量也较小,在前20 s的时间内,支腿有杆腔的压力在200 bar以内,后面的压力在10 s内上升到了320 bar,这说明有杆腔的油被憋住了,产生了高压。

图2 有杆腔压力变化曲线(发动机650 r/min时)

当发动机在1200 r/min时,通过支腿锁进入支腿油缸无杆腔的流量较大,如图3所示,几乎是在一开始,油缸有杆腔的压力便上升到了300 bar,并迅速上升到惊人的550 bar。

图3 有杆腔压力变化曲线(发动机1200 r/min时)

1.3 原因分析

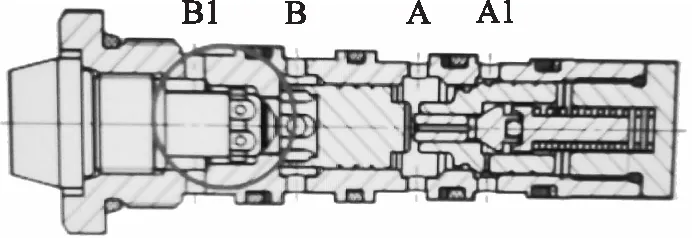

正常工况下,当支腿油缸无杆腔进压力油时,其无杆腔的压力应该只是起重机的自重作用在活塞工作面上产生的压力,而其有杆腔由于无外力作用,应该只有油管及阀芯等处产生的回油背压,但是测试显示其油缸有杆腔的压力有200 bar以上。这说明在无杆腔进油时,支腿油路并不畅通。从支腿油路的原理图(图1)来看,可能是支腿锁产生了故障,故需要从该支腿锁的内部结构着手,图4是其内部结构简图。

图4 支腿阀芯内部结构示意图

从结构图可知,其阀体内部的控制活塞直径与主级阀芯直径相等,均为15 mm,先导阀芯的直径是5 mm,故控制活塞与主级阀芯的面积比是:

而活塞与先导阀芯的面积比为:

假如A1连接无杆腔,B1连接有杆腔,该液压锁工作原理如下:

收缩支腿时,由于起重机整个重量由四条支腿支承,根据起重机自重估算出无杆腔A1口压力,比如:

pA1=200 bar,则根据面积比,先导压力为:

pX=pA1/9=200/9=22.2 bar时先导级阀芯打开,先导级阀芯打开后,由于进油阻尼和回油阻尼都是1 mm,弹簧腔的压力:

pt=(pA1-pA)/2

当由B口进油时,A口的压力就是系统的回油背压,现假如回油背压为20 bar,则弹簧腔的压力:

pt=(pA1-pA)/2=(200- 20)/2=90 bar

由于弹簧腔压力较高,主级阀芯会一直保持关闭状态,直到支腿油缸慢慢缩至起重机的车轮接地。轮胎接地后,车身的重量压在轮胎上,故支腿油缸承受的力大幅度减小,油缸无杆腔的压力pA1也会下降至一个较小的值,同时弹簧腔的压力也降低,此时主级阀芯打开,允许较大的流量通过,从而使支腿快速收起。

相反,在伸支腿时,B1侧液压锁起作用,只打开先导级液压锁时,通油流量很小,随着无杆腔进油口A的压力增加,有杆腔的压力pB1也要增加,同样假如回油背压为20 bar,同样由于进油阻尼与回油阻尼都为1 mm,先导压力要达到多少才能打开主级阀芯,可以通过实际测试得到。经过测试,如图3所示,pB1达到了550 bar,则其先导压力应为:

pt=(pB1-pB)/2=(550-20)/2=265 bar

主级才能打开,但实际工况是,主系统的压力设定在20 MPa,故主级阀芯一直不能打开。因此,油缸的活塞杆在这样的高压小流量工况下产生缓慢爬行及刺耳的异响,并对油缸产生破坏性的影响。

2 改进对策及验证

根据以上分析,改进方法有如下两种:

第一种方法:降低连接油缸有杆腔侧的主阀芯弹簧腔的压力开启等级,让较低的先导压力即可打开主级阀芯,及时通过大流量,避免憋压,这可以通过改变该侧主级阀芯的进油阻尼孔径与出口阻尼孔径的比值来实现;

第二种方法是取消这种油缸的进、回油双向液压锁结构,而改用油缸无杆腔侧用液控单向阀,有杆腔侧用顺序阀加单向阀来降低阀芯的开启压力;根据实际工程需要,选择了第二种方法,只保留无杆腔的液压单向锁结构,而将有杆腔的回油采用单向顺序阀的结构,其原理如图5所示。

图5 改进后的支腿原理图

从图5可看出,油缸的无杆腔仍然采用液控单向阀的结构,而油缸的有杆腔采用了单向阀加顺序阀的结构,在油缸的活塞杆缩回在缸筒内时,有杆腔只承受活塞杆的自重所产生的压力,故可以利用顺序阀的背压来保持活塞杆的运动状态。而在油缸伸出时,只要克服顺序阀的设定背压即可。改进后的阀芯结构如图6所示。

图6 改进后的阀芯结构示意图

分析改进后的支腿锁原理可知,有杆腔采用这种结构还具有热溢流功能,当支腿油缸两腔的油液温度升高后,由于无杆腔的容积远大于有杆腔,故温升对油液体积的影响会远大于有杆腔,无杆腔的油液的体积随温度升高而膨胀,从而会在活塞上产生一个压力,推动活塞杆产生外伸的运动趋势,从而会使有杆腔压力升高。使用这种原理的支腿锁后,有杆腔的高压只要高于顺序阀的设定压力值,就会经顺序阀卸荷,从而有效保护油缸。

支腿锁的阀芯结构改进后,在同样的工况下再一次对支腿油缸的有杆腔压力曲线进行了测试,测试结果如图7和图8所示。

从图7可以看出,当作伸油缸动作时,其有杆腔在开始运动时的压力波动很小,开启后一直保持在一个较低的压力值(50 bar),该值为顺序阀的压力设定值,油缸在这样的背压下运动,不会产生异响,也不会对油缸的活塞及导向套的密封件产生恶性影响。

图7 改进后有杆腔压力变化曲线(发动机在650 r/min)

分析图8的压力变化曲线可知,应用这种改进后的液压锁,即使发动机的转速提高,对有杆腔的压力影响也非常有限,基本与图7的压力曲线保持了一致,从而有效避免了在有杆腔产生高压的缺陷。

图8 改进后有杆腔压力变化曲线(发动机在1200 r/min)

3 结论

针对某起重机支腿在伸缩时产生的普遍故障现象采取深入分析垂直油缸上、下两腔各自的工作特点,以及控制油缸进回油的液压锁内部结构,采取有针对性的改进设计,有效避免了主级阀芯打不开而造成的憋压问题。通过对支腿锁阀芯结构的改进,实现了对故障点的有效排除,同时还可以形成新的油缸保护方法。而且,采用这样的改进阀体内部阀芯结构的设计思路,无需修改液压管路及安装孔位置,在装配以及其他车辆的整改时与旧方案有互换性,也降低了整改成本,对其他的故障分析及解决具有一定的借鉴意义。

参考文献:

[1]严金坤. 液压元件[M]. 上海:上海交通大学出版社,1989.

[2]湛从昌.液压可靠性与故障诊断[M]. 北京:冶金工业出版社,2009.

[3]杨俊杰,郁林聪,司癸卯,等.900 t高铁架桥机主梁前后支腿电液同步系统研究[J].液压与气动,2011,(3):24-26.

[4]赵志国,刘忠宝.矿用轨道车液压支腿设计与应用[J].液压与气动,2012,(1):64-65.

[5]赵亮,陈伟才,郁雪峥.高铁架桥机主梁支腿液压同步系统仿真分析[J].液压与气动,2013,(7):24-26.