TC4钛合金激光焊接接头组织及力学性能研究

2021-08-17李镇,赵伟,张辉

李 镇,赵 伟,张 辉

齐鲁工业大学(山东省科学院) 机械与汽车工程学院,济南 250353

钛及其合金在航空航天、汽车、医疗器械、军事工业等领域表现出极其突出的优越性[1-3]。钛合金大致可分为工业纯钛、α钛合金、α-β钛合金和β钛合金。TC4(Ti-6Al-4V)钛合金属于α-β钛合金,可以通过改变高温下β相冷却时的条件,获得较好的力学性能。低冷却速率导致扩散控制的α相薄片和残余的具有高度重合的α/β界面的β薄片的形成;而较高的冷却速率导致α′马氏体片层和无扩散的残余β片层形成[3]。激光焊接(LBW)是一种高效的、先进的新型连接技术,用其对钛合金进行焊接,会获得较窄的热影响区和更优的力学性能。

Casalino等[4]采用光纤激光器对2 mm厚Ti6Al4V板进行对接全熔透焊接,在焊缝观察到了完全马氏体组织,在热影响区观察到了初生相α、块状α、以及马氏体α′。Squillace 等[5]研究了焊接速度和激光功率对1.6 mm厚Ti-6Al-4V薄板焊接质量的影响,发现在焊接过程中会有较大的温度梯度,因此会形成不均匀的微观组织,焊缝和热影响区的晶粒尺寸取决于焊接热输入。Kashaev等[6]通过对TC4板材进行了钕钇铝石榴石单面激光束焊接,研究了焊接接头的宏观形貌和显微组织,发现随着焊接热输入的增大,焊缝宽度随之增大,热影响区宽度增大至极值后保持不变,热影响区晶粒尺寸也随着焊接热输入的增大而增大。

目前,对4 mm、8 mm的TC4钛合金板材激光焊接接头的研究较少。对厚板的焊接相对薄板来说需要的焊接热输入更大,组织和性能变化也会更加明显。本文分别研究了4 mm、8 mm的TC4板材激光焊接后,焊接接头的显微组织及力学性能变化。

1 实验方法

1.1 实验材料

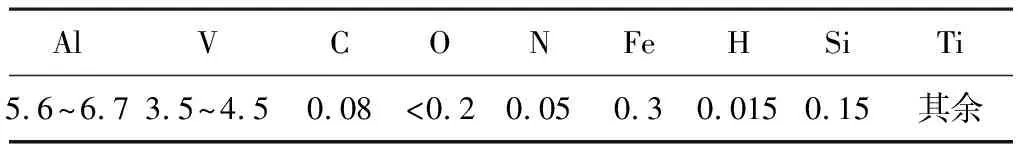

实验所需的母材为两种规格不同的TC4钛合金,分别是100 mm×50 mm×4 mm和100 mm×50 mm×8 mm。母材化学成分如表1所示。

表1 TC4钛合金化学成分

1.2 实验过程

实验开始前,先打磨试样表面,再用HF(5%)+HNO3(30%)+H2O(65%)溶液对试样表面进行清洗、处理,除去表面氧化膜。表面处理后的试样放入烘干炉进行烘干,除去内部结晶水和表面的水分。

经过参数优化,激光头倾斜5°,以防聚焦透镜被激光束的背反射损坏。对4 mm和8 mm的TC4钛合金激光功率分别确定为1.7 kW和4.5 kW,焊接速度统一定为0.9 m/min,接头形式为对接。

1.3 显微组织观察及力学性能测试

对经过焊接处理后的两块板进行线切割,取出金相试样,将其打磨抛光后,用CROLL腐蚀液HF(3%)+HNO3(6%)+H2O(91%)进行腐蚀。采用三维显微镜(KEYENCE XHX-5000)观察显微组织形貌;用显微硬度计(HXD-1000TMC)测试焊接接头的硬度分布,采用200 g载荷,记载时间为15 s。

2 实验结果与分析

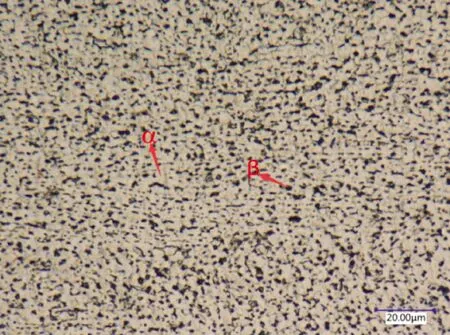

2.1 母材组织

如图1所示,TC4母材显微组织为等轴的α相+β相。β相均匀分布在α相晶界,部分α相沿着变形方向被拉长。

图1 母材显微组织

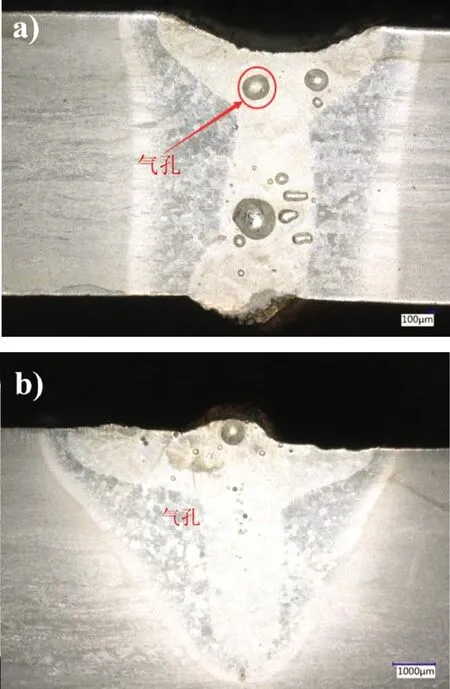

2.2 焊接接头宏观形貌

焊接接头宏观形貌如图2所示。从图2 a中可以观察到,4 mmTC4钛合金接头成形较好,但焊缝中存在一些气孔。形成气孔的原因可能是在焊接过程中气体进入熔池,由于熔池凝固速度快,气体没能及时逸出;也可能是在焊接时,熔池中产生了金属蒸汽的气团,由于焊接过程中的温度梯度特别大,冷却速度特别快,使得蒸汽团没有来得及逸出熔池表面,熔池凝固后形成气孔。从图2 b中观察到8 mm厚板同样也存在气孔,并且存在未焊透的现象,焊缝成形不佳,但气孔数量和尺寸较小,气孔主要集中在焊缝表面和焊缝中心。

注:a)4 mm-1.7 kW;b)8 mm-4.5 kW。

2.3 焊接接头微观组织

2.3.1 4 mm-1.7 kW焊接接头

在激光焊接过程中,从焊接熔池到母材金属,中间由于温度梯度和时间差异等因素,会产生不均匀的微观组织结构。焊接接头微观组织的研究主要是研究焊缝中心、熔合区、热影响区的微观组织。

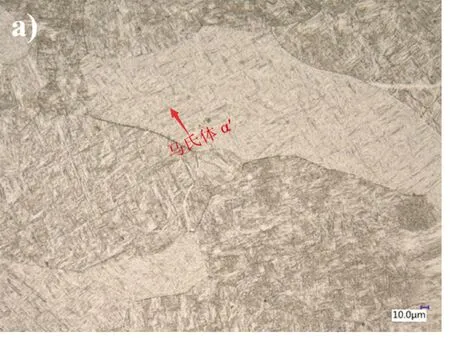

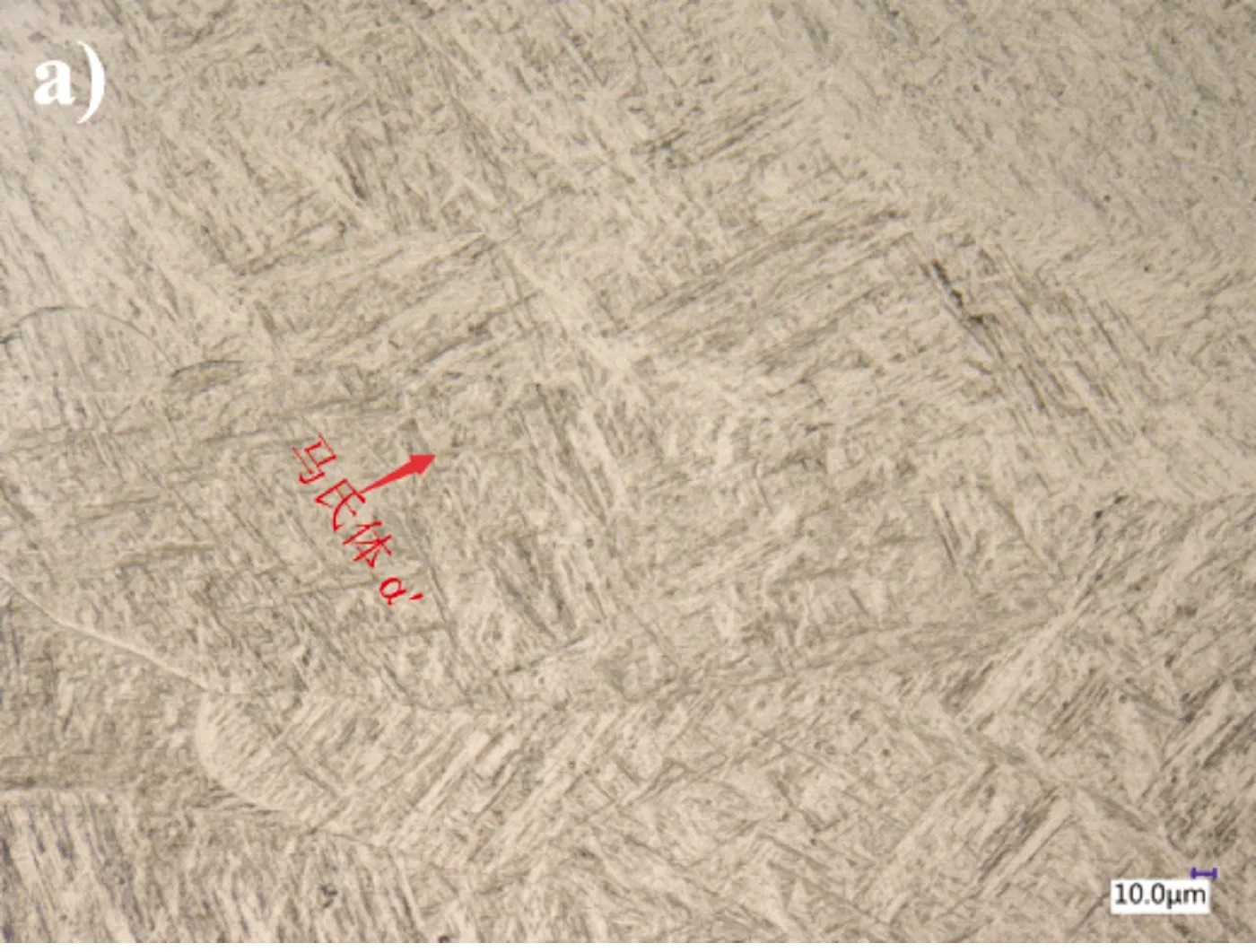

如图3 a所示,焊缝中心可以看到明显的柱状晶。柱状晶内有着纵横交错的针状马氏体结构。晶粒内部是片状α、片状α+β和α相集束交错排列呈典型的“网篮”状分布,晶胞内存在着大量细小的针状马氏体结构,这些针状马氏体的存在大大增加了焊缝中心的显微硬度。

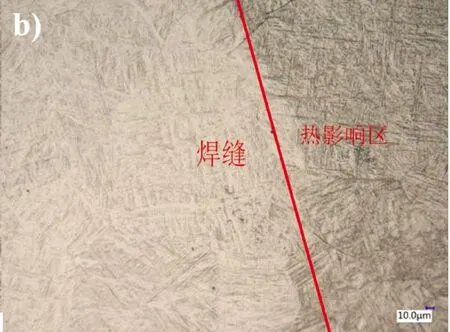

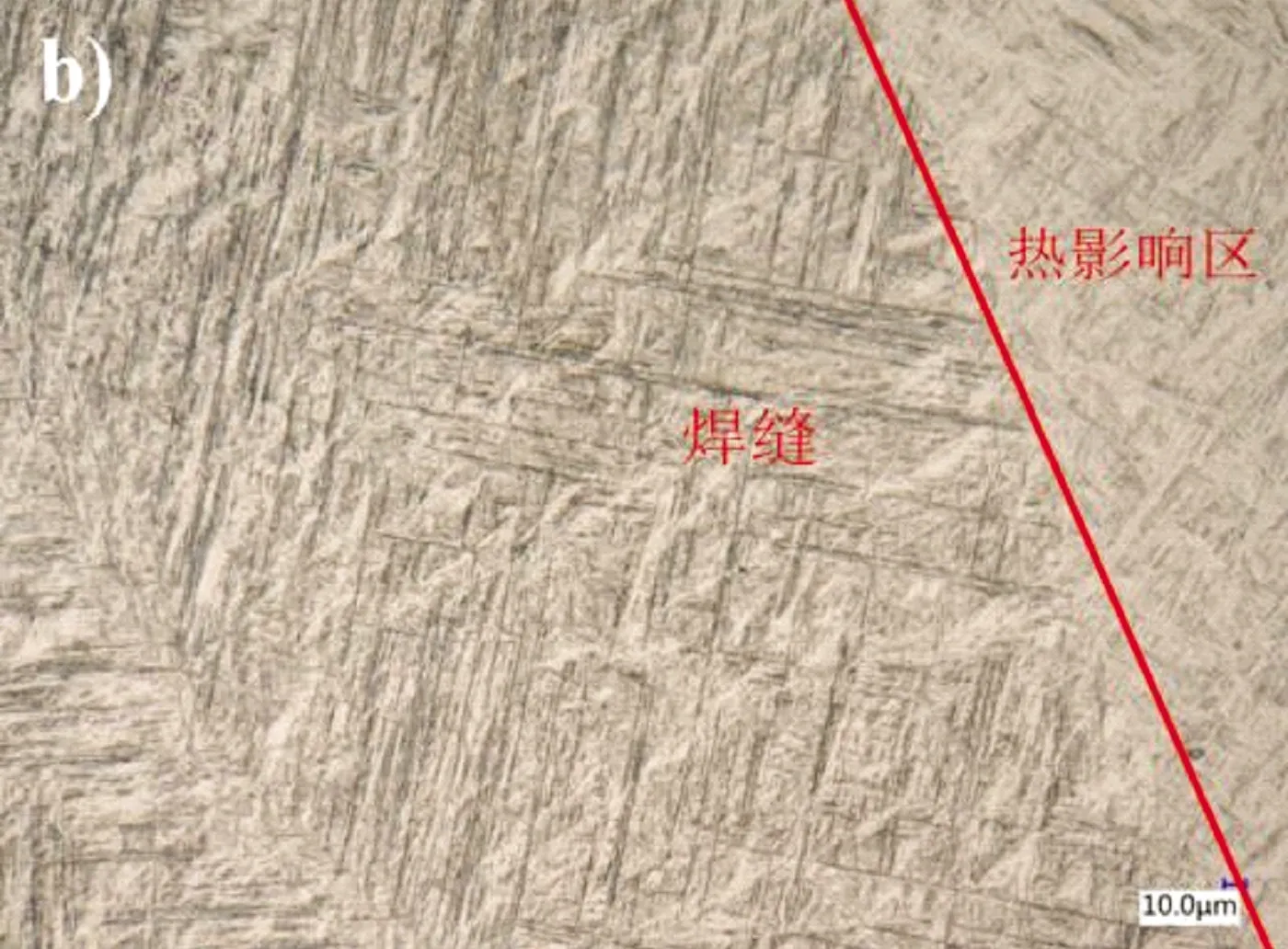

熔合区是焊缝向热影响区过度的区域。焊接熔合区的光学显微组织显示出大量的针状马氏体特征。如图3 b所示,熔合线清晰可见。在熔合区形成α′马氏体是由于β相无扩散地转变成α′马氏体相(α′针状),当熔合区从较高温度冷却下来时,大量的β相转变为马氏体α′、块状α和块状αm相,这取决于冷却速率。

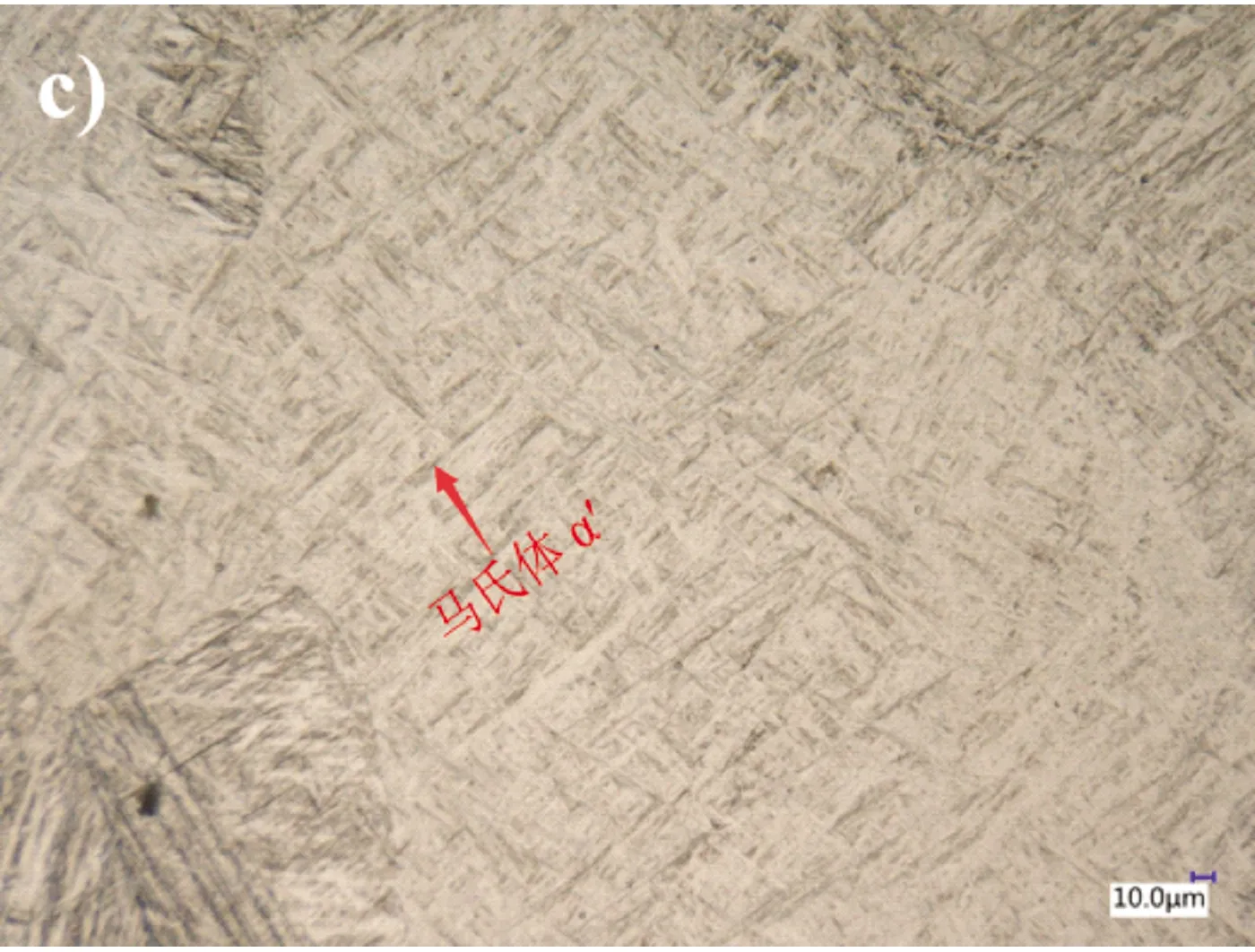

焊接热影响区是未熔化的区域,但因受到热的作用其显微组织发生了变化。热影响区的宽度及组织取决于热输入的大小。从熔合线附近到母材,热影响区的不同位置经历不同的温度,可根据受热不同将其分为靠近熔合区区域的热影响区(粗晶区)及靠近母材的热影响区(细晶区)。如图3 c及图3 d所示,粗晶区是针状α′(即马氏体相)和少量块状α(即由先前的β晶粒转变而来的α)相的混合物。在靠近熔合区的热影响区没有观察到最初的α相和β相。因此,该区域被称为热影响区的完全转化区域。远离熔合区的热影响区由块状α相、初级α相和初级β相以及少量α′相组成。Ahmed等[7]报告了类似的微观结构,母材附近的显微组织特征与熔合区附近和热影响区中部完全不同。

注:a)焊缝中心;b)熔合线;c)粗晶区;d)细晶区。

2.3.2 8 mm-4.5 kW焊接接头

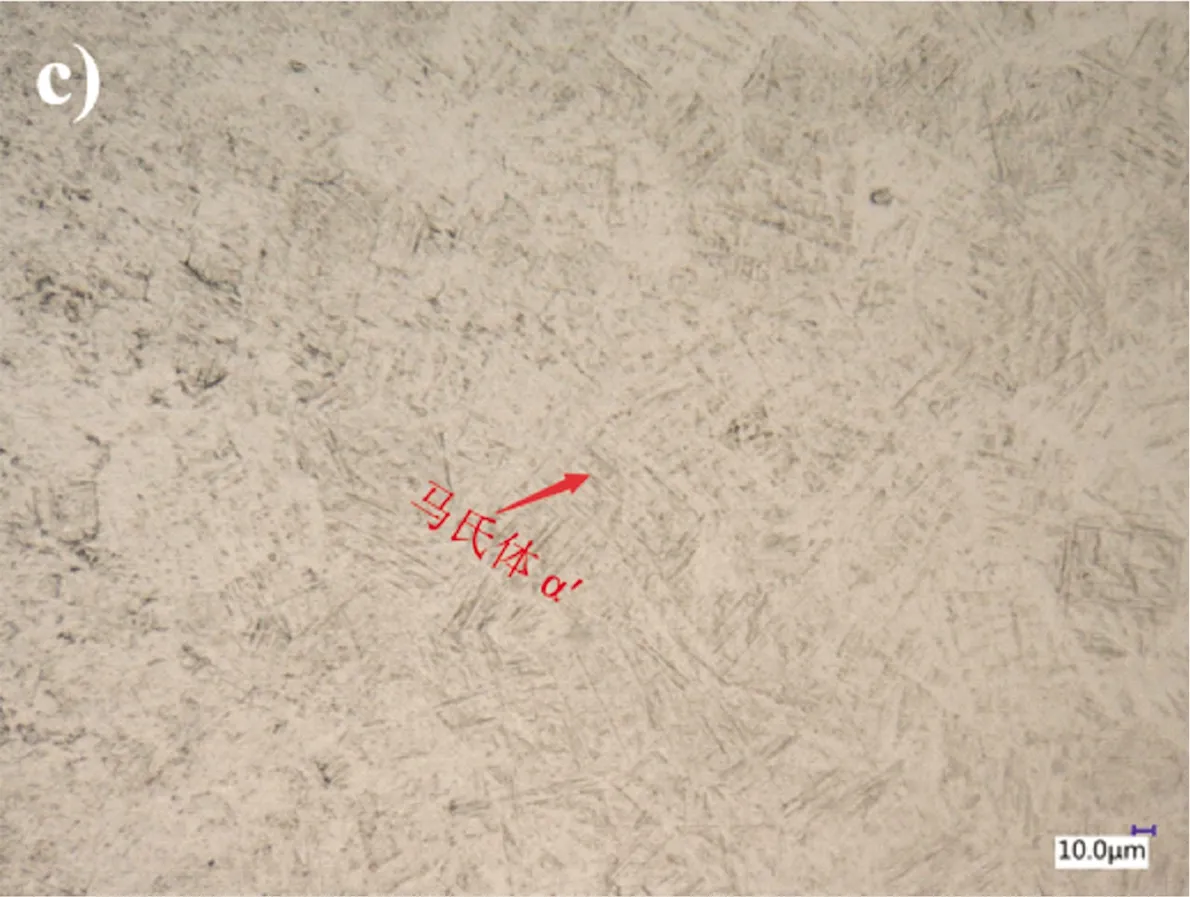

在TC4钛合金的激光焊接过程中,由于激光束的高功率密度,焊缝金属完全熔化,当加热时,α相完全转变为β相。在随后的冷却过程中,由于冷却速度快,针状马氏体α′相由凝固的β相通过剪切变形形成。比较图3 a和4 a中α′马氏体相的形态随着热输入的增加而从针状变为板状。马氏体形态的不同主要受马氏体形核影响,激光功率越高,熔池金属蒸发和等离子体喷射作用加强,焊接熔池受其搅拌作用同时加强,造成更多的形核核心,马氏体一旦形核立即快速生长,从而生长成更加散乱交错的组织。

如图4 b所示,熔合线也同样很清晰。从图中观察到纵横交错的针状马氏体结构,对比图3 b和图4 b可以看出,焊接功率的增加,针状马氏体晶粒尺寸更加粗大。α′片晶的长度和厚度都随着热输入的增加而增加。

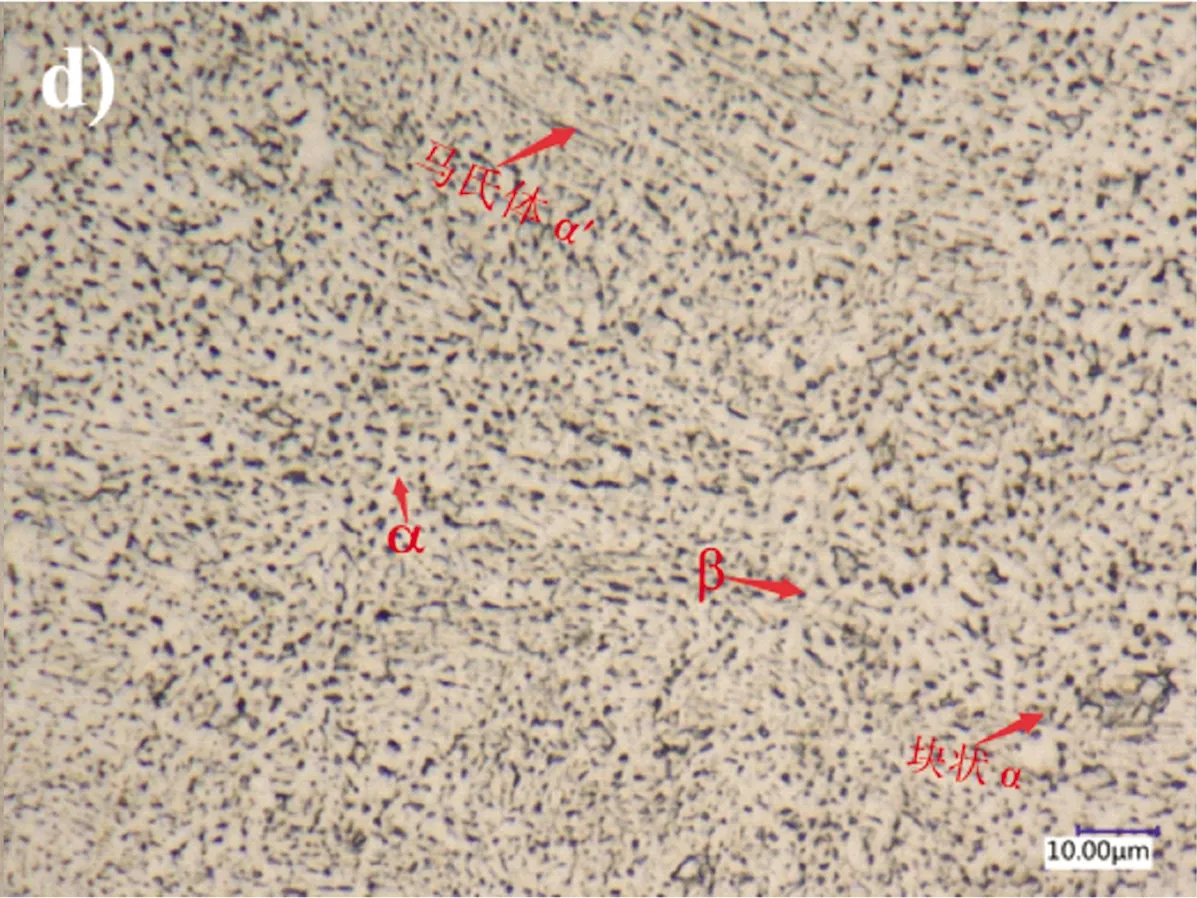

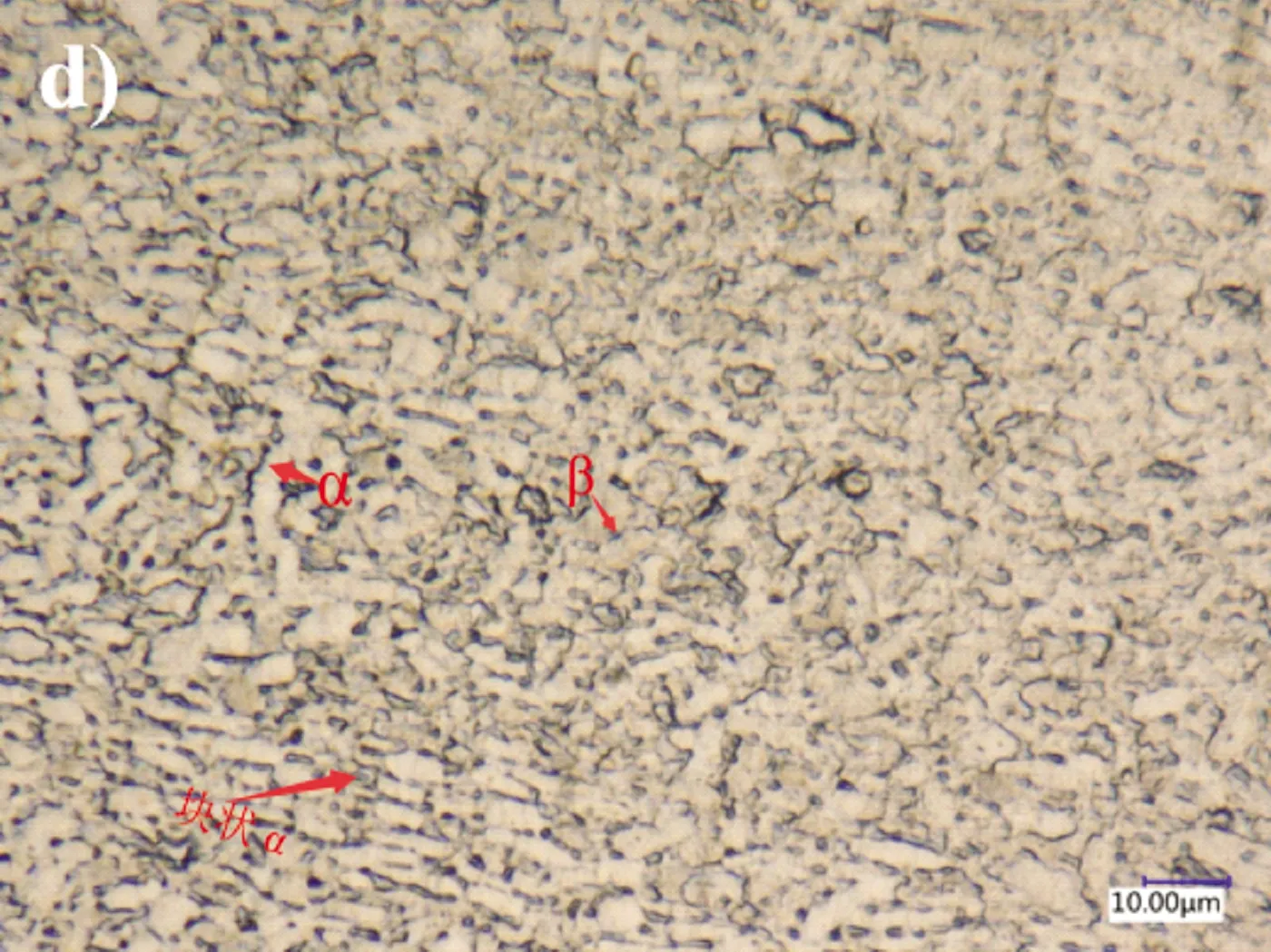

热影响区晶粒尺寸同样是随着焊接功率的增加而增大。如图4 c所示,粗晶区存在着更密集的针状马氏体结构,也是跟焊接功率的增大从而形成更多的形核核心有关。细晶区组织如图4 d所示,有着更多得块状α和β相。这是由于细晶区的温度属于双相区,低于马氏体开始转变的温度区域,β相难以通过切变形成马氏体,但随着焊接功率的增加,在相对高温条件下,有部分α相转化为β相,导致β相增加。

注:a)焊缝中心;b)熔合线;c)粗晶区;d)细晶区。

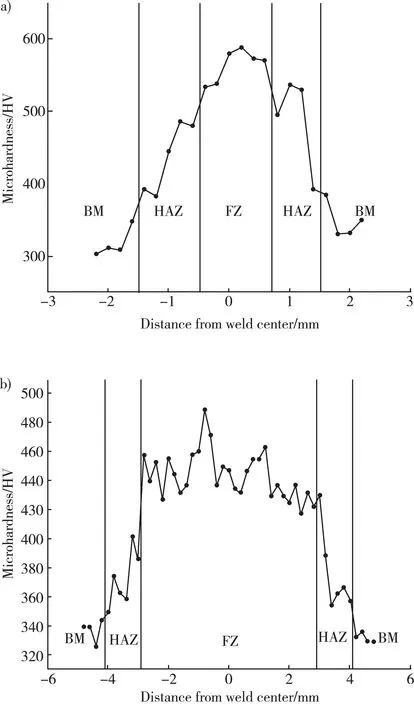

2.4 焊接接头显微硬度分布

两种焊接接头的显微硬度分布如图5所示。可见从母材(BM)到焊缝(FZ)的显微硬度呈增加趋势,这是由于在焊缝区全部发生马氏体相变,在热影响区(HAZ)发生部分马氏体相变,而且离焊缝越近,马氏体越多,马氏体相内部有大量位错,起了位错强化作用,α′马氏体的数量从熔合区的几乎100%减少到接近母材的接近零。因此,如图5所示,在熔合区硬度达到最高值,随着距离焊缝中心的距离增大,硬度也从熔合区的最大值降低到母材的最小值。Akman 等[8]在TC4钛合金的激光束焊接试样中也研究出类似的现象。

此外,对比图5 a和5 b两图,可以发现,焊接热输入大的,显微硬度偏低。这是因为较大的焊接热输入会产生大的熔宽,会产生软化现象。

注:a)4 mm-1.7 kw显微硬度;b)8 mm-4.5 kw显微硬度。

3 结 论

本研究中,采用激光成功对4 mm和8 mm的TC4试板分别进行对接,通过观察焊接接头显微组织和显微硬度,得到如下结论:

1)采用1.7 kW、0.9 m/min对4 mmTC4钛合金对接焊接实验得到宏观良好的焊接接头,用4.5 kW、0.9 m/min对8 mmTC4钛合金的对接焊接实验得到的接头存在一定的未焊透现象。两组实验得到的接头均存在气孔。

2)焊缝组织为晶界明显的粗大原始β柱状晶,晶内为大量针状马氏体。近焊缝侧的热影响区组织为残余α相+针状马氏体,近母材侧的热影响区组织为α+β,只发生α相向β相转变。随着焊接功率的增大,针状马氏体更加密集,热影响区晶粒尺寸更加粗大,粗晶区存在更多的针状马氏体组织。

3)焊缝中的马氏体强化作用,导致TC4钛合金焊接接头硬度从母材到焊缝呈现增加趋势,至焊缝处达到最大。