秸秆低速剪切粉碎机设计与试验*

2021-08-13王振伟赵维松陈明江韩柏和付菁菁马标

王振伟,赵维松,陈明江,韩柏和,付菁菁,马标

(农业农村部南京农业机械化研究所,南京市,210014)

0 引言

我国农作物秸秆产量丰富,秸秆综合利用需求旺盛[1],多数的利用方式需要把秸秆粉碎至合适长度。我国对粉碎设备的研究已经有几十年的历史,研制了多种不同粉碎原理的秸秆粉碎设备,每种设备都有自己的优势与不足[2]。

秸秆粉碎机按照粉碎机理与工作部件结构主要可分为铡刀式、锤片式、揉切式和组合式4种类型[3-6]。铡刀式粉碎机是我国应用较广泛的一种,主要是通过刀具在粉碎室内对秸秆进行多次反复切割,直到秸秆长度满足要求,胡宏[7]利用ADAMS对铡刀粉碎机的转子总成进行了模拟与仿真,研究其从启动到平稳运转的整个过程。锤片式粉碎机通过主轴的转动带动锤片运动,工作时锤片与秸秆发生碰撞,然后反弹至粉碎室周边进行圆周运动,再与锤片反复撞击,直到将秸秆粉碎,并且对粉碎的物料具有揉搓效果,薛雲恒等通过研究得出切割线速度、齿板数量、箱体倾角对秸秆的粉碎率有显著影响。揉切式粉碎机[8]介于铡切式与揉搓式之间,先利用铡切功能将秸秆切碎,再结合揉搓功能将粉碎的秸秆揉搓成丝状,赵小娟等利用Solidworks Simulation软件对粉碎刀和刀轴进行了模态分析,获得粉碎刀的最大应力为20.7 MPa。组合式破碎结合了以上粉碎机的各项特点,是一种复合式粉碎机,相对于单一粉碎方式,组合式粉碎机[9-11]的粉碎质量明显提高,鲍振博等对组合式粉碎机进行了总体设计,并对动刀间隙、锤片与筛网间隙、动刀与锤片形状进行了研究。

但以上几种粉碎机都存在以下几点不足:一是粉碎粒度不集中,过粉碎现象较为严重。通常通过筛网控制粉碎粒度,但筛网会造成秸秆多次粉碎,形成严重的粉尘;二是粉碎能耗较高,以上几种粉碎机都属于高速粉碎机,锤片或切刀在与秸秆发生碰撞时,会消耗很大一部分动能,这也造成了粉碎噪音过大和粉碎部件磨损加快;三是现有粉碎机的作业对象主要是青贮饲料或树枝,对秸秆尤其是水稻秸秆适应性较差。

针对上述问题和秸秆粉碎需求,设计开发了一种低速剪切式粉碎机并开展了理论分析、样机试制和试验验证,以期研制出粉碎粒度集中、噪音低、粉尘少的秸秆粉碎机。

1 整机结构与工作原理

1.1 整机结构

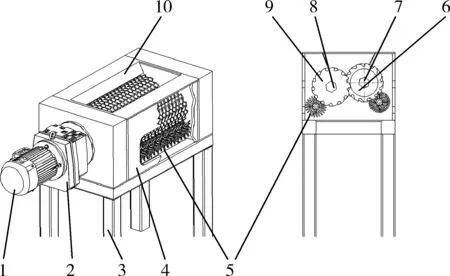

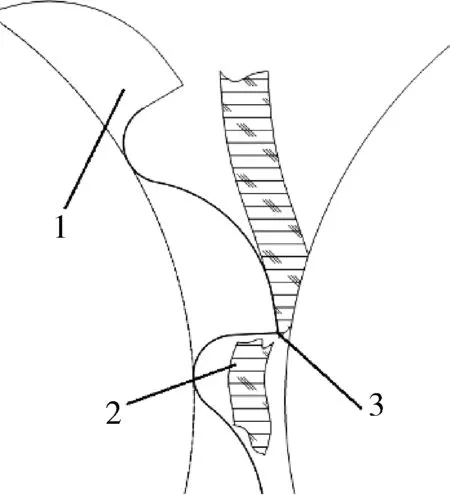

低速剪切式粉碎机主要由电机、减速机、底座、箱体、清理齿、间隔盘、主粉碎辊、副粉碎辊、粉碎齿盘及导流板组成,如图1所示。其中粉碎齿盘是周向为刀齿的圆盘结构,是粉碎机的关键部件,粉碎齿盘与间隔盘交替安装粉碎辊上,主粉碎辊与副粉碎辊上的粉碎齿盘交错安装,清理齿深入相邻的两个粉碎齿盘之间,减速机直接与粉粹辊相连,并驱动粉碎辊相向转动。

图1 整机结构Fig. 1 Machine structure1.电机 2.减速机 3.底座 4.箱体 5.清理齿 6.间隔盘7.主粉碎辊 8.副粉碎辊 9.粉碎齿盘 10.导流板

1.2 工作原理

秸秆放置在粉碎辊上方,在粉碎辊转动的过程中,粉碎齿盘上的齿带动秸秆向中间聚拢,当两个齿盘的齿交错时,完成对秸秆的切割;清理齿可以将粉碎齿盘间的物料清除,以防止物料卡住粉碎齿盘而导致堵塞,若粉碎负荷超出设定值,电机反转后再正转,将堵塞的物料调整姿态后重新粉碎。

秸秆低速剪切粉碎机的主要技术指标如表1所示。

表1 主要技术指标Tab. 1 Main technology index

2 关键部件设计

粉碎齿盘的实物图如图2所示,低速剪切粉碎机的工作部件材质使用了工具钢,具有任性好,耐磨强度大的特性。该部件的结构设计完全影响了设备的性能,如秸秆粉碎长度、生产效率、能耗等,因此是本次研究的重点。其粉碎秸秆的机理如下。

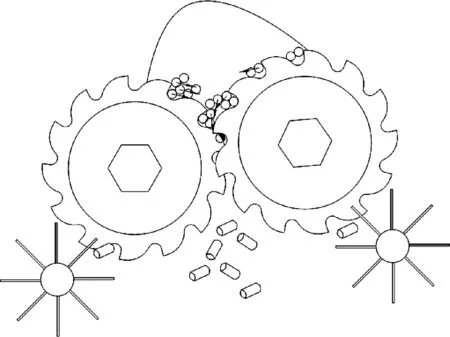

粉碎齿盘的圆周上均匀分布有若干个齿,假设每个齿有正面和背面,如图3所示,正面和背面重合的边称为正刃,正面和背面与粉碎齿盘侧面相交的边为正边刃与背边刃,相邻粉碎齿之间的部分称为粉碎腔室。

图2 粉碎齿盘实物图Fig. 2 crushing gear disc

图3 齿盘结构图Fig. 3 Structure diagram of crushing gear disc1.秸秆 2.背边刃 3.正刃 4.正边刃

工作时,秸秆落在粉碎辊上方,如图4所示,在重力和转动作用下,秸秆落入粉碎腔室并强制向中间挤压,在挤压的过程中,秸秆由蓬松变为紧实,当主粉碎辊上粉碎齿盘的正边刃、背边刃与副粉碎辊上粉碎齿盘交叉时形成对秸秆的剪切作用,从而实现秸秆粉碎,如图5所示。

图4 秸秆粉碎过程示意图Fig. 4 Schematic diagram of straw crushing process

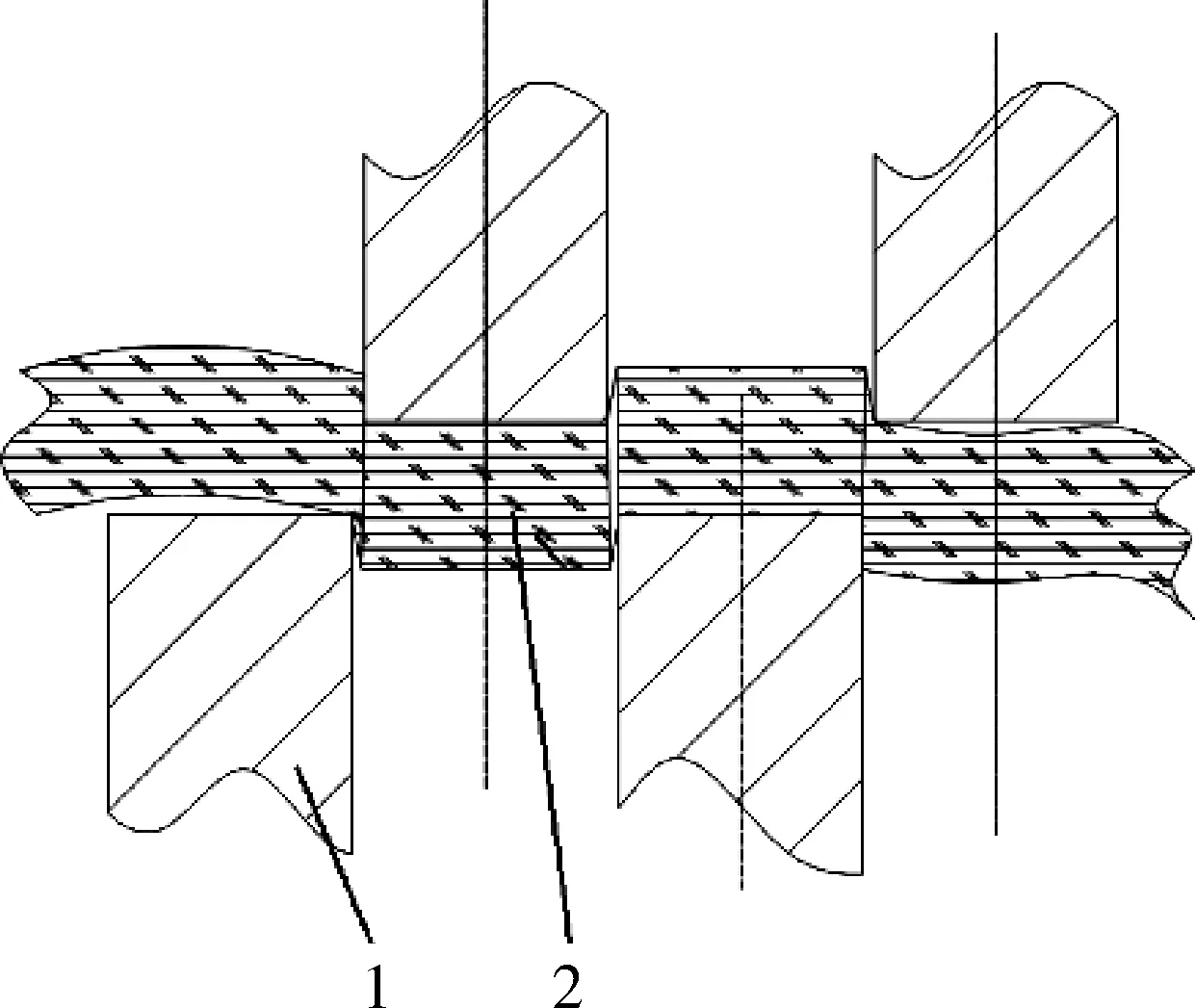

图5 秸秆剪切示意图Fig. 5 Schematic diagram of straw crushing1.粉碎齿盘 2.秸秆

2.1 粉碎齿盘结构设计

假设秸秆与粉碎齿盘轴向的夹角α,理想状态下秸秆与轴线平行时,秸秆的切断长度最短,如图6中的状态1所示。因为大部分的秸秆经过由蓬松到紧实的过程后与齿面形成的夹角α较小,形成如图6中的状态2、状态3,此时秸秆的理论切碎长度为d/sinα。存在一种特殊情况,即如图6中状态4所示,与齿面形成的夹角α接近90°,此种状态下,粉碎齿盘的侧刃无法切割秸秆,秸秆被正刃切割,如图7所示,理论上的长度为相邻两个正刃的距离相等。所以,秸秆的理论切断长度

l1≤l

(1)

式中:d——齿盘厚度,mm;

α——秸秆与齿盘轴向夹角,(°);

l——齿距,mm。

因为秸秆实际上并非是理想直线形状的,而是弯曲的或者是弯折的,因此存在长度l1大于l的粉碎物料。

本次研究要求秸秆粉碎粒度要求达到30 mm以下,所以齿距l取值为30 mm,齿盘厚度d取值为10 mm,秸秆粉碎粒度理论长度大部分集中于10~30 mm之间。

图6 秸秆切割状态示意图Fig. 6 Status of cutting straw

图7 粉碎齿盘正刃切割示意图Fig. 7 Schematic diagram of cutting edge1.粉碎齿盘 2.秸秆 3.正刃

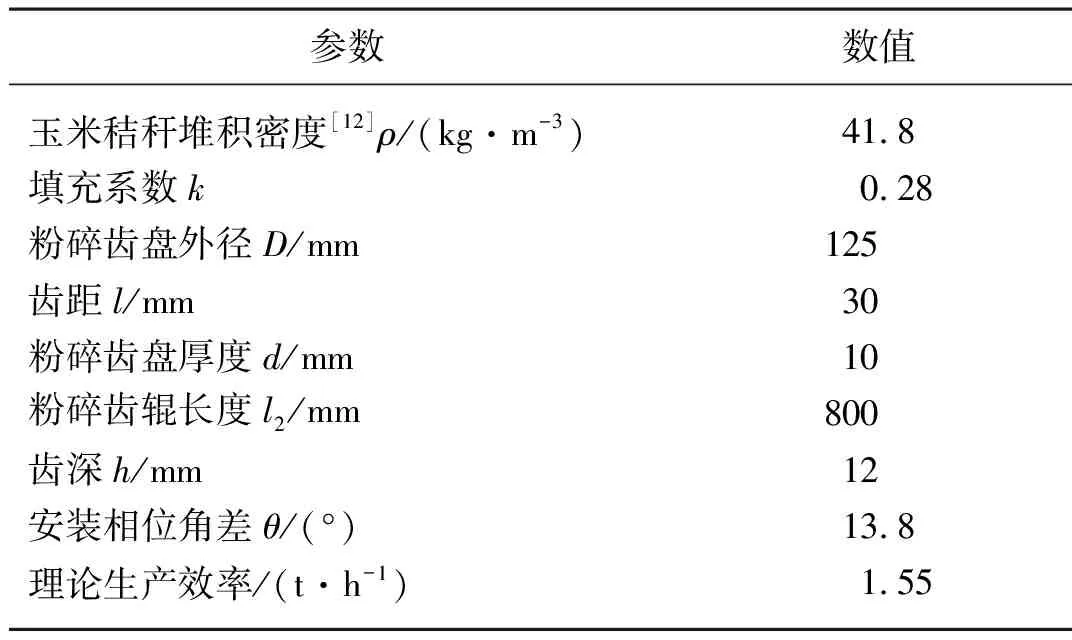

按照设计要求,研制生产效率为1.5 t/h以上,粉碎长度小于30 mm,粉碎合格率大于80%的粉碎机。本次研究中设计了厚度为10 mm,齿距为30 mm的粉粹齿盘,其余的设计参数如表2所示。

表2 粉碎齿辊设计参数Tab. 2 Design parameters

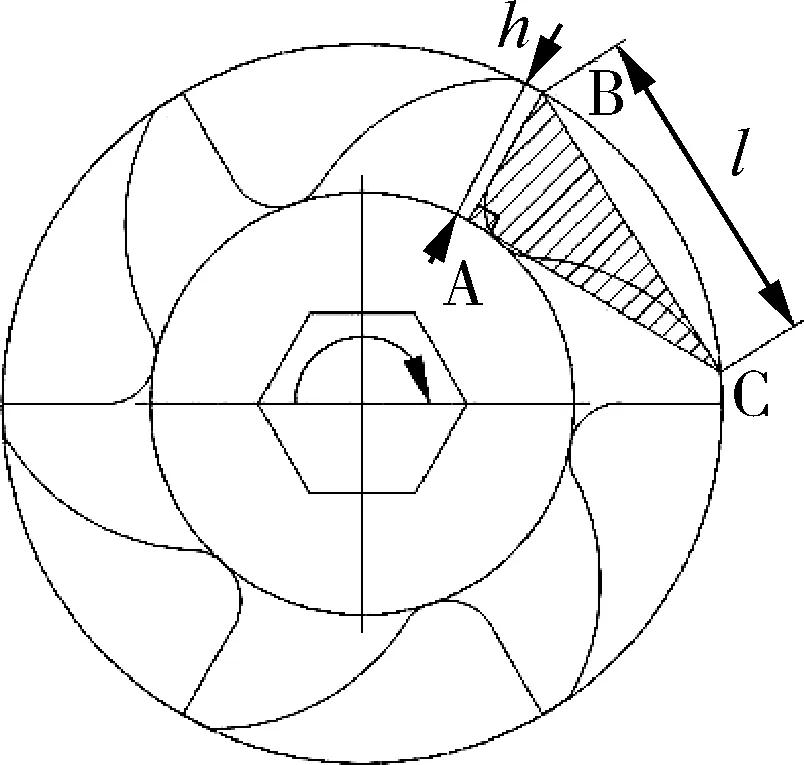

生产效率是衡量秸秆粉碎机性能的指标之一,生产效率的估算方法则是粉碎机设计的依据。秸秆低速剪切粉碎机的生产效率与粉碎齿盘的转速、外径、齿深、齿数及齿间草料的充满系数有关。秸秆被粉碎齿盘强制带动的部分(即填充于粉碎齿盘齿间的秸秆)为可以粉碎的秸秆,因秸秆流动性极差,不能完全填充在粉碎齿盘之间,将可填充的草料与粉碎齿之间的体积比值定义为填充系数k,根据经验,填充系数约在0.2~0.4之间较为合理,本文中取填充系数为0.28。因粉碎齿盘的外形多样,齿面多有弧线设计,不利于计算,关于低速剪切粉碎机的相关研究资料甚少。本文采用三角形法,粗略计算。具体方法如图8所示,连接相邻粉碎齿的齿尖和齿根,构成直角三角形,则三角形的高为等于齿深h,斜边的长度等于齿距l,面积

(2)

式中:S——三角形的面积,m2;

h——齿深,mm。

假设粉碎齿盘的齿数有n1个,粉碎齿辊的长度为l2,则转一圈粉碎的秸秆的体积

(3)

2个齿辊同时工作,则秸秆的粉碎效率

(4)

(5)

式中:n——粉碎辊转速,r/min;

m——粉碎秸秆的质量,kg;

ρ——秸秆密度,kg/m3。

图8 齿间面积图示Fig. 8 Area between two teeth

理论上满足以生产效率为1.5 t/h生产条件下,粉粹齿盘的外形结构,齿辊的长度及转速有多种选择,在此理论的基础上,本文根据经验选择了齿深为12 mm,齿数为13,粉碎辊长度为0.8 m的结构。

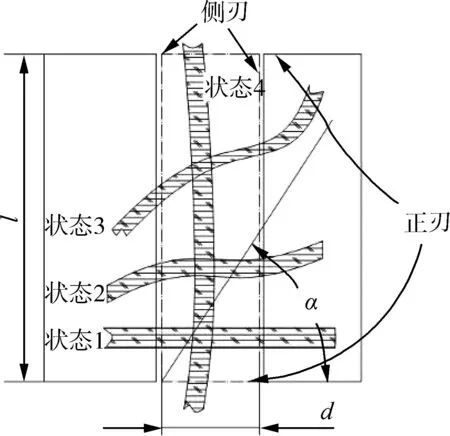

2.2 粉碎齿盘的安装

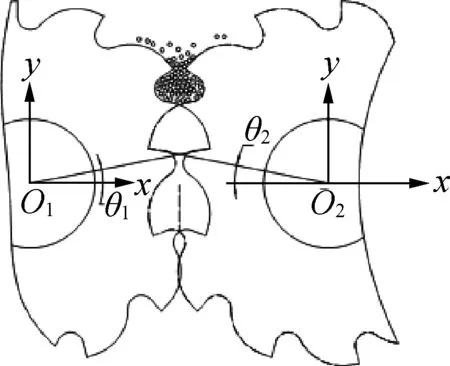

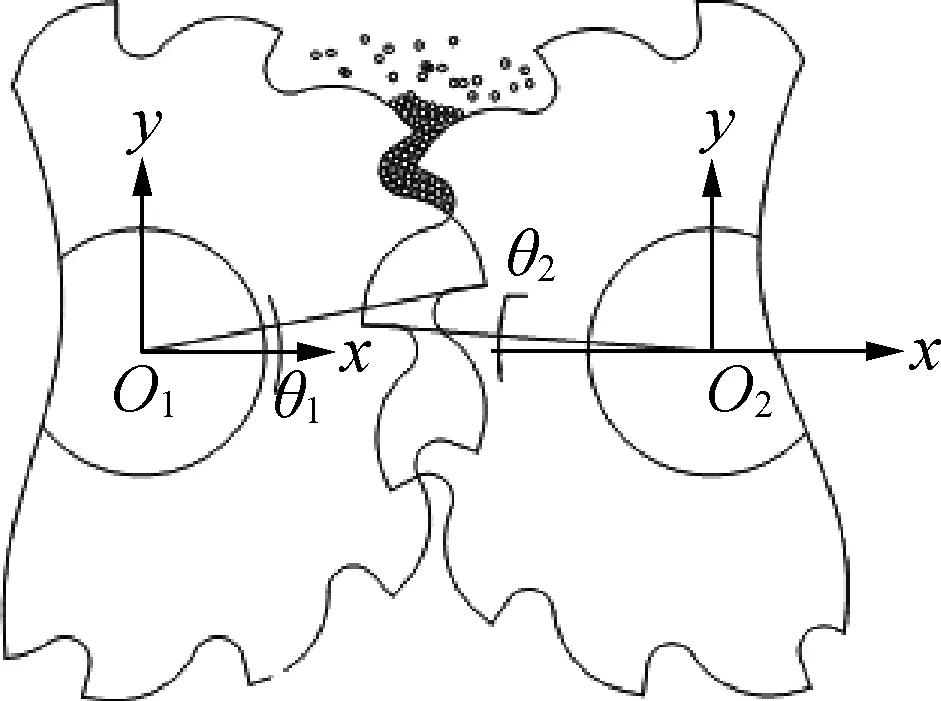

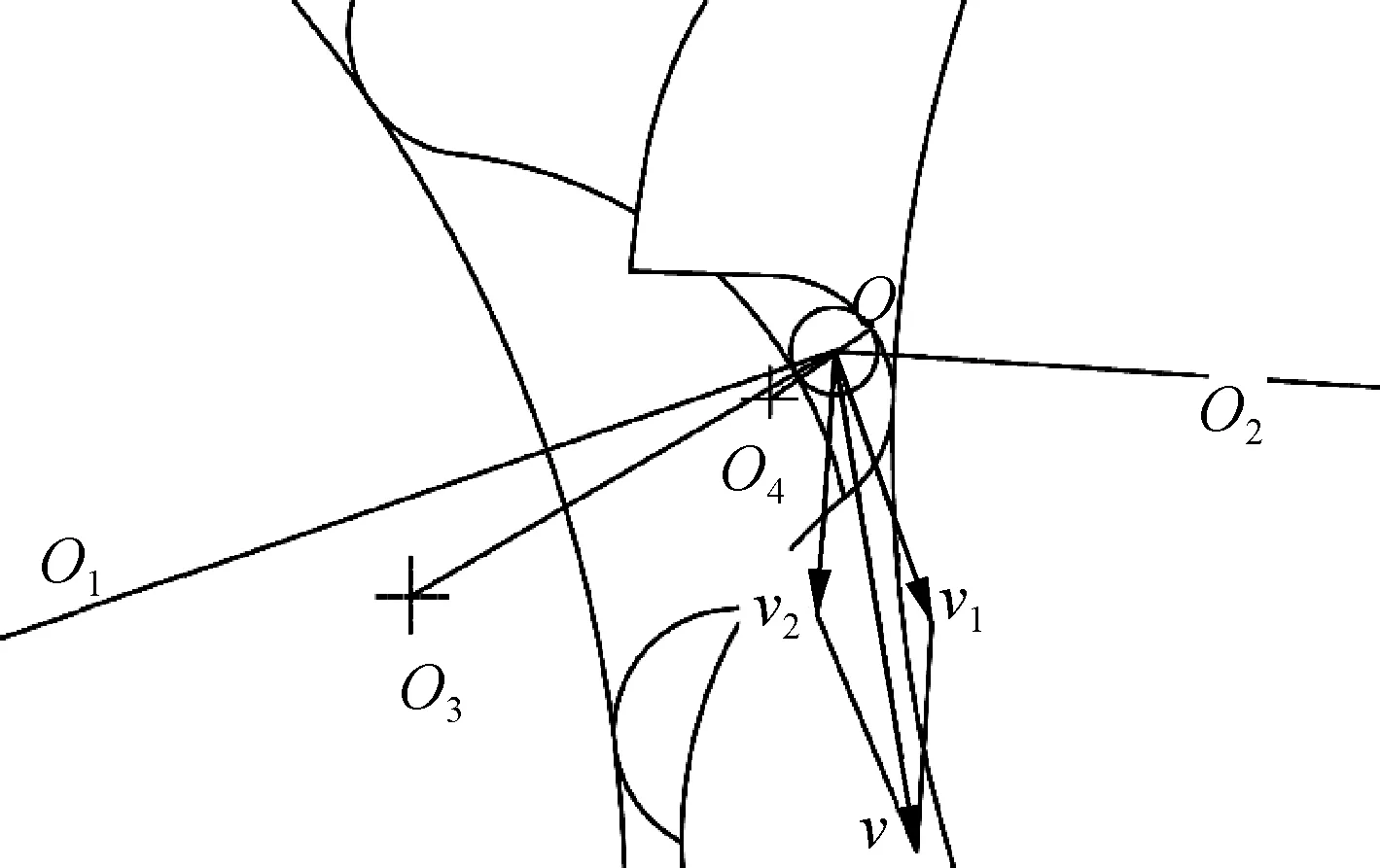

切割可分为正切与滑切,滑切相对正切切割阻力小,因此在切割的过程中,应尽量减少粉碎齿盘对秸秆的正切作用,降低工作负载。假定在主轴与副轴上的粉粹齿盘结构相同,则在主轴与副轴的中心上分别建立坐标系O1和O2,假设距离O1坐标系x轴正方向最近的粉碎刀齿正刃和粉碎圆盘中心的连线与x轴的夹角为安装相位角θ1,距离O2坐标系x轴负方向方向最近的粉碎刀齿正刃和粉碎圆盘中心的连线与x轴的夹角为安装相位角θ2,θ1与θ2的差值为θ。如图9(a)所示,当差值θ为0时,则在切割物料时,物料受力左右对称,切割时难以产生滑动,此时的切割主要为正切。当θ值不为0时,假设秸秆的质心为O,背边刃与秸秆接触的点的曲率中心为O3,正边刃与秸秆接触点的曲率中心为O4,连接O与O1,O与O2并分别做垂线,垂线方向为秸秆移动的速度的方向,分别为v2、v1,运动速度合成定理确定实际瞬时运动方向v,连接O与O3,O与O4,表示正切刃与背切刃切割秸秆的法向方向,从图10中可看出正切刃与背切刃的法线方向均与秸秆的运动方向存在一定的夹角,由此判定此时粉碎齿盘对物料的切割主要为滑切作用。因此,为降低切割对动力的需求,应增加对物料切割时的滑切作用,减少对物料切割的正切作用,可采用不同外形的粉碎齿盘、粉粹齿盘直径、不同的轴的转速或控制安装相位角等方法。

因可通过设置主粉碎辊、副粉碎辊上粉碎齿盘的不同外形、粉碎齿盘不同直径或不同的转速来相应地减少正切作用,增加滑切作用。为了降低研究难度与成本,本文采用主粉碎辊和副粉碎辊上外形结构相同的粉碎齿盘,且主粉碎辊和副粉碎辊转速相同,通过控制安装相位角的方法增加滑切作用,安装相位角差采用相差半个齿距,剪切秸秆的状态如图9(b)所示。

走在爱丁堡的街道上,我还看到了许多曾在爱丁堡大学求学的名人雕塑。如果你也来到了这里,别忘了和哲学家大卫·休谟、经济学家亚当·斯密合影哦!

(6)

式中:z——粉碎齿数。

(a)

(b)图9 相位角安装示意图Fig. 9 Diagram of installation phase angle

图10 滑切示意图Fig. 10 Schematic diagram of sliding cutting

3 秸秆粉碎试验

3.1 试验设备及材料

试验设备主要有多功能电度表,型号:DTZ4921,用于测量电耗;水分测量仪,型号:PM-8188-A,用于测量秸秆含水率;电子天平,精度为0.1 g,用于测量取样样品的重量。

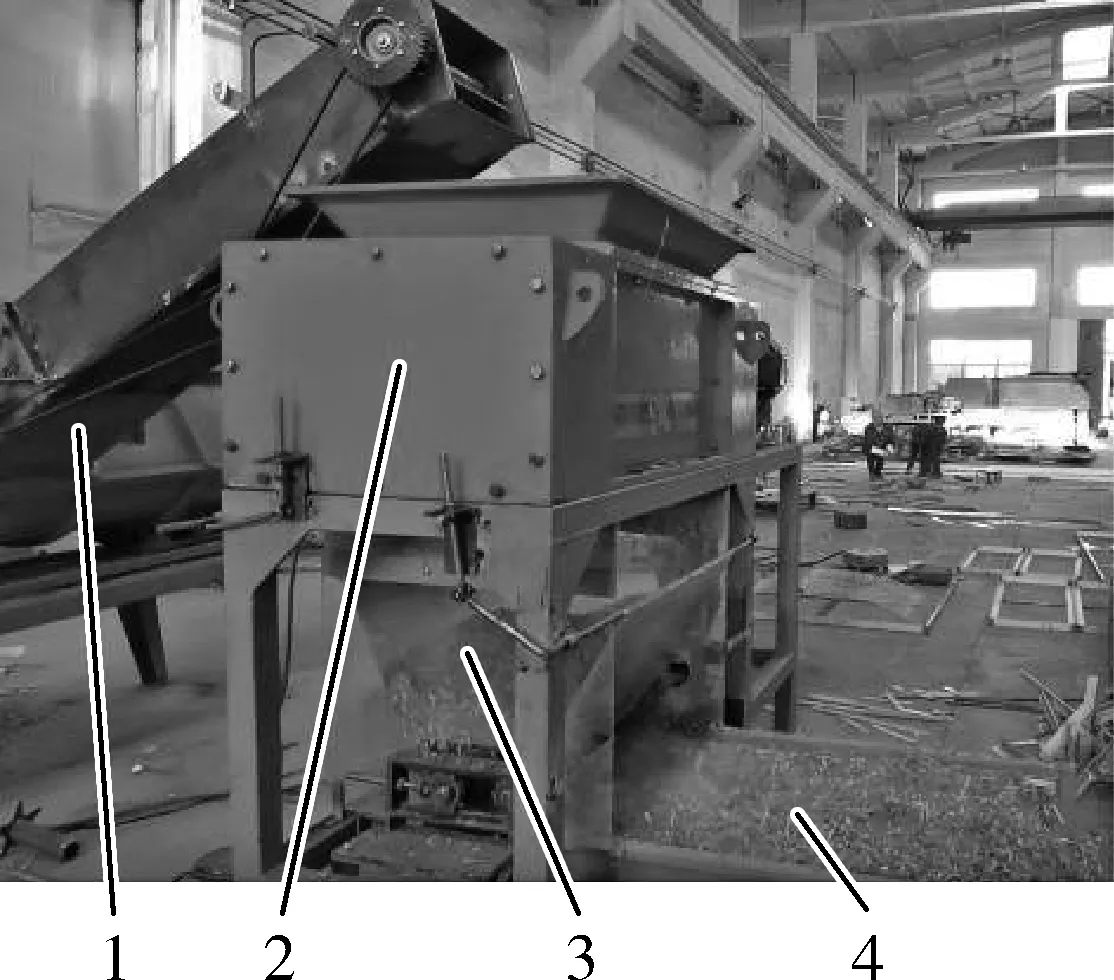

为了验证设计的低速剪切粉碎机的性能,搭建了如图11所示的试验平台,试验平台包含上料机、对辊粉碎机、缓存料箱、输送皮带等,工作时将秸秆连续均匀铺放在在上料机上,经上料机提升后落入对辊粉碎机中,粉碎后的物料经缓存料箱和皮带输出。

图11 试验装置Fig. 11 Test device1.上料机 2.粉碎机 3.缓存料箱 4.输送皮带

3.2 试验方案

称量200 kg的玉米秸秆作为试验原料,记录粉碎所用的时间、电耗及测量含水率,重复3次,测平均值;粉碎完成后再随机取样粉碎后物料作为样本,按照长度0~10 mm、10~20 mm、20~30 mm、30 mm以上4种规格进行分类,并称量重量,用于计算粉碎长度比重,计算方法如下。

(7)

式中:mi——每个粉碎长度区间的物料重量,g;

mz——随机取样的物料重量,g;

粉碎效率

(8)

式中:mg——秸秆总重,kg;

t——粉碎时间,s;

N1——粉碎效率,t/h。

单位能耗

(9)

式中:P——粉碎秸秆的吨能耗,(kW·h)/t;

w1——粉碎前多功能电度表度数,kW·h;

w0——粉碎后多功能电度表度数,kW·h;

ma——粉碎秸秆的总重量,kg。

3.3 试验结果与分析

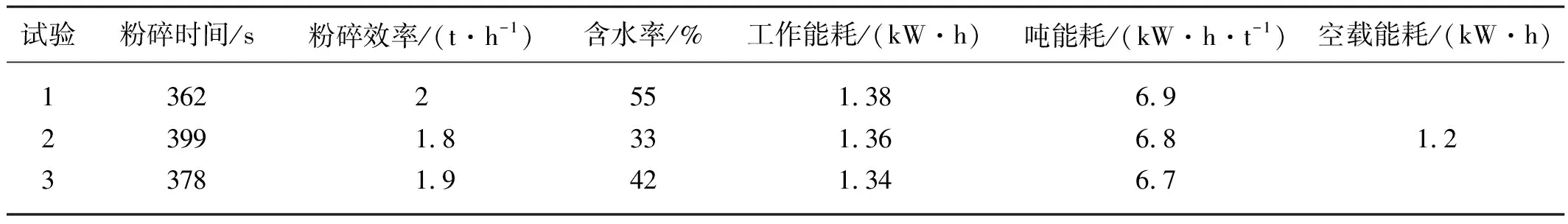

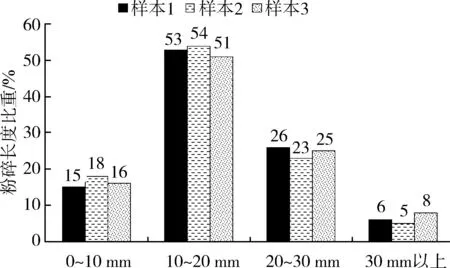

粉碎后的玉米秸秆形状规则成条状,切口整齐,如图12所示,说明在粉碎过程中主要存在剪切作用,粉碎揉搓作用不明显。测量数据如表3所示,玉米秸秆粉碎长度分布如图13所示。

图12 玉米秸秆粉碎后状态Fig. 12 Status of straw crushing

表3 玉米秸秆粉碎试验统计Tab. 3 Statistics of straw crushing test data

图13 玉米秸秆粉碎长度统计Fig. 13 Statistics of crushing length of corn straw

从表3可以看出,秸秆的吨能耗为6.7~6.9(kW·h)/t,单位粉碎能耗稳定。秸秆的含水率对粉碎效率有影响,含水率越高时,粉碎效率越高,当含水率为55%时,粉碎效率最高达2 t/h,粉碎腔室的填充与秸秆的体积关联紧密,理论上单位时间内粉碎的秸秆的体积是不变的,含水量增加后,粉碎秸秆的重量增加。

从图13可以看出,粉碎齿盘厚度为10 mm,齿距为30 mm时,玉米秸秆的粉碎长度相对集中于10~20 mm 范围区间内,比重达51%~53%;粉碎长度在0~30 mm之间的比重达92%~95%,达到了设计要求。秸秆长度在30 mm以上的比重达5%~8%,符合理论分析结果,这部分的比重值应取决于物料本身的物理特性。

4 结论

1) 本文对低速剪切粉碎机的粉碎原理、齿盘的结构设计以及齿盘的安装方式进行了研究,得出秸秆的理论粉碎长度主要由齿盘的厚度和齿距决定,并设计了厚度为10 mm,齿距为30 mm,直径为125 mm粉碎齿盘,为低速剪切式粉碎机的设计提供了理论基础。

2) 通过对玉米秸秆的试验,秸秆的粉碎长度小于30 mm的合格率达92%,达到了设计要求;秸秆的含水率对生产效率有影响,含水率高时,粉碎效率高;粉碎齿盘主要对秸秆形成剪切作用,秸秆的粉碎形态规整,切口整齐。