自走式圆捆机喂入量控制系统设计*

2021-08-13刘家君郭辉吕全贵李林

刘家君,郭辉,吕全贵,李林

(1. 新疆农业大学机电工程学院,乌鲁木齐市,830052;2. 新疆中收农牧机械有限公司,乌鲁木齐市,830011)

0 引言

我国的秸秆资源十分丰富,农作物秸秆年产量可达9亿t,秸秆收获类机械在农作物秸秆收获利用方面起到重要作用[1-2]。而喂入量是体现收获机械作业效率的重要参数之一,但由于秸秆收获过程复杂多变,田间秸秆长势、秸秆含水率、秸秆品种以及作业速度、割幅宽度等因素的动态变化都会使得喂入量发生波动,从而影响收获效率,严重时甚至造成机械故障。

为提高收获机械的工作效率,同时减少因喂入量波动造成的机械故障,国内外专家对喂入量的监测和控制都做了一定的研究[3-4]。采用的方法主要可概括为扭矩功率监测法和动态称重测量法[5]。

其中通过测量扭矩或消耗功率来反映喂入量的方法,又因所监测收获机械的工作部件的不同而有所区别,可分为割台消耗功率监测、过桥提升消耗功率监测以及脱粒滚筒或粉碎部件功率消耗监测[6-11]。动态称重测量法通常用于具有中间输送装置的收获机械,借助称重传感器测量物料在输送过程中对输送装置底板的压力,从而反映喂入量的大小[12]。

一般情况下,采用控制作业速度的方法控制喂入量,目前,自走式收获机械通常采用带传动无级变速系统和闭式液压无级变速系统,其中后者更有利于实现作业速度的自动控制[13-15]。

在秸秆收获作业过程中,由于秸秆长势不均,而圆捆机作业时速度基本不变,因此造成作业过程中秸秆喂入量波动较大,使得圆捆机易发生堵塞故障。因此,本文提出以打捆负载为反馈控制作业速度,进而控制喂入量的方法,实现降低圆捆机堵塞故障概率,同时保护机具、提高生产效率。

1 自走式圆捆机整机结构及工作原理

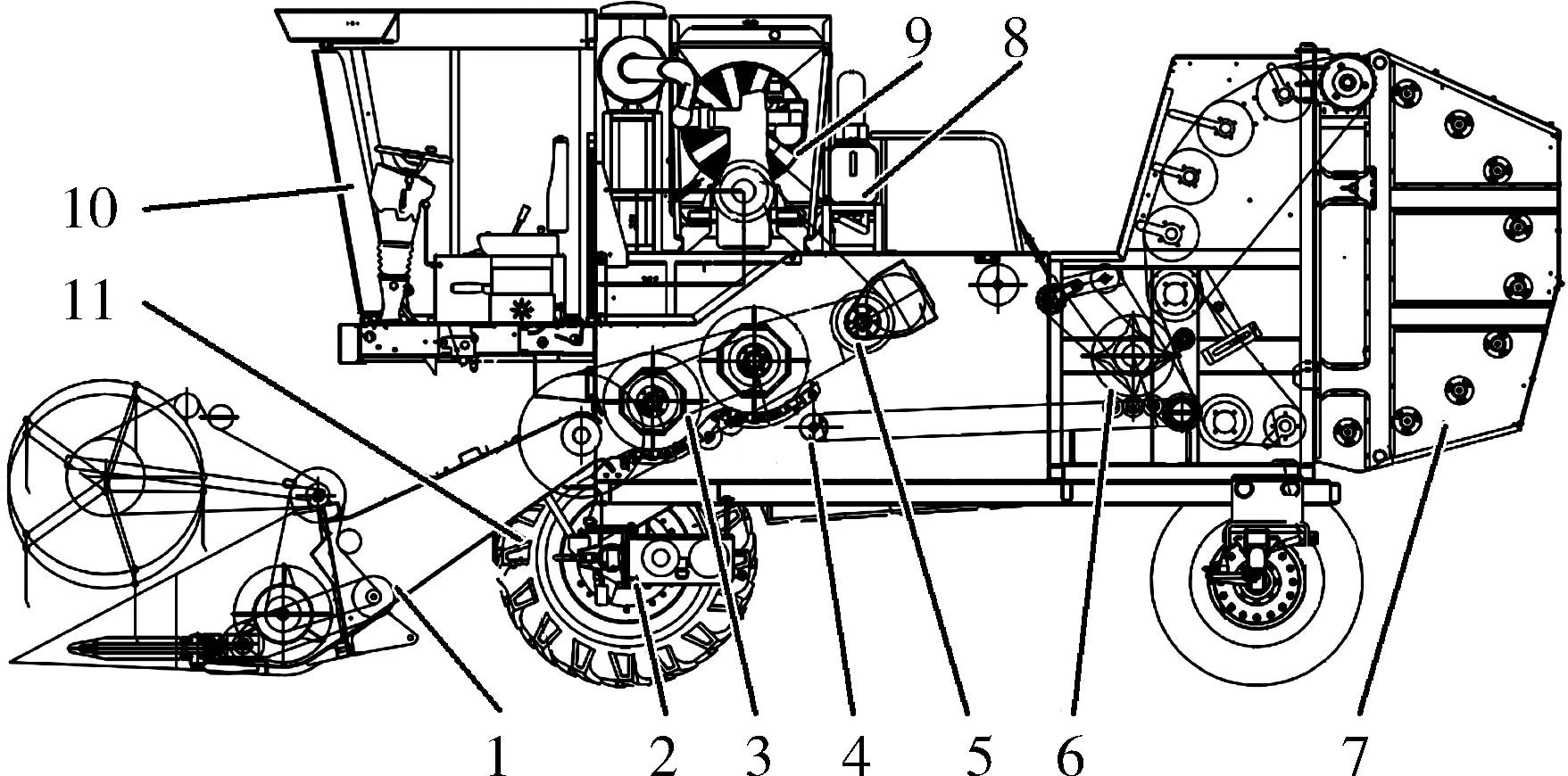

自走式圆捆机整机结构如图1所示,主要分为作业系统和行走系统,均由发动机提供动力。

作业系统功能:实现秸秆从割台收集、过桥提升、两级破碎、中间输送,最终再由强制喂入辊送入成捆室,形成圆捆的一系列过程。行走系统功能:通过闭式液压系统为主动轮提供动力以及控制作业速度。

表1为圆捆机主要工作参数,行走系统依靠闭式液压系统实现作业速度从0~7.7 km/h的控制。

图1 圆捆机整机结构示意图Fig. 1 Structure diagram of round baler1.割台及过桥 2.液压马达及齿轮箱 3.两级破碎室 4.中间输送带5.打捆作业主轴 6.强制喂入辊 7.打捆室 8.闭式泵及比例阀9.发动机 10.驾驶室 11.驱动轮

表1 圆捆机主要作业参数Tab. 1 Main operation parameters of round baler

2 喂入量控制系统设计

自走式圆捆机喂入量控制系统由两部分组成,分别是以扭矩传感器为核心的打捆负载监测系统和以电磁比例阀为核心的闭式液压驱动系统,其中打捆负载监测系统由车载控制器、终端显示屏、扭矩传感器、霍尔传感器等组成。驱动系统由闭式液压泵、电磁比例阀、油箱、液压马达等组成,图2为控制系统结构示意图。

如图2所示,从发动机主轴输出的动力主要分为两个部分,第一部分通过闭式液压泵为圆捆机行走系统提供动力;另一部分通过作业主轴为作业系统提供动力。因此,借助扭矩传感器和霍尔传感器监测作业主轴的扭矩和转速。车载控制器将采集的扭矩值、转速值经过数字滤波处理后,计算得到作业负载值。控制器根据作业负载与秸秆喂入量的关系,将负载值转换为喂入量,并通过CAN总线发送至终端显示屏。终端显示屏设定作业负载范围并发送至车载控制器,当作业负载不在设定负载范围时,车载控制器控制变量泵排量,实现作业速度控制,进而实现喂入量控制。

2.1 硬件设计

2.1.1 硬件选型

发动机额定输出功率为110 kW,由式(1)可得,主要用于打捆作业、行走以及机械磨损消耗。其中用于打捆作业消耗约占额定输出功率的70%~80%。

PN=Px+Pz+Pm

(1)

式中:PN——发动机额定输出功率,kW;

Px——圆捆机行走消耗功率,kW;

Pz——圆捆机打捆作业消耗功率,kW;

Pm——圆捆机械磨损消耗功率,kW。

(2)

式中:Tz——作业主轴扭矩,N·m;

nz——作业主轴转速,r/min。

结合作业主轴转速范围为1 200~1 500 r/min,可通过式(2)计算得到作业主轴扭矩的变化范围为490~700 N·m,预留30%的扭矩余量,计算得到扭矩为910 N·m 较为合适,因此选用量程为0~1 000 N·m的LZ-DN1非接触式扭矩传感器。

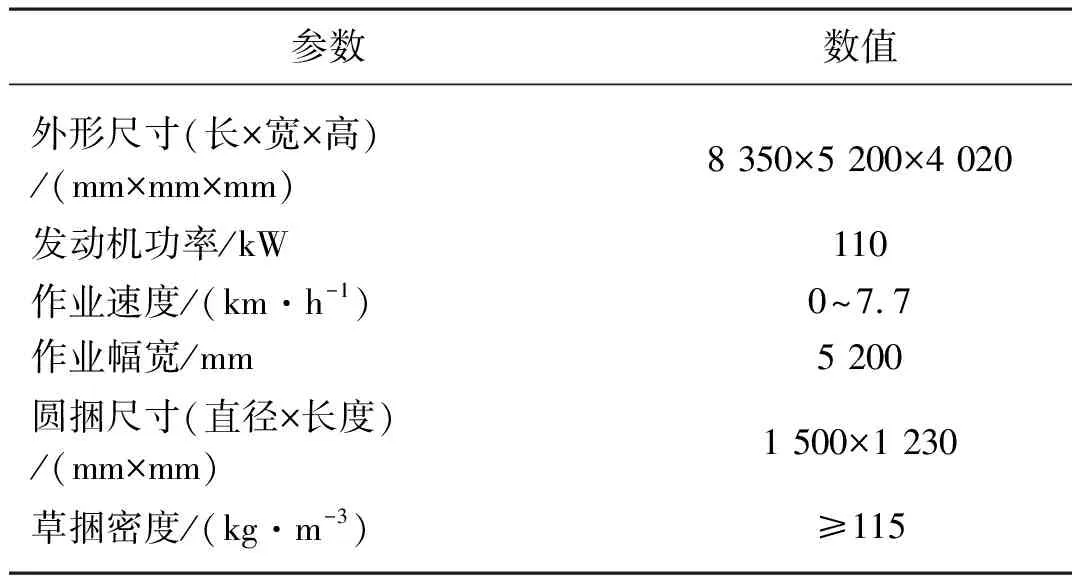

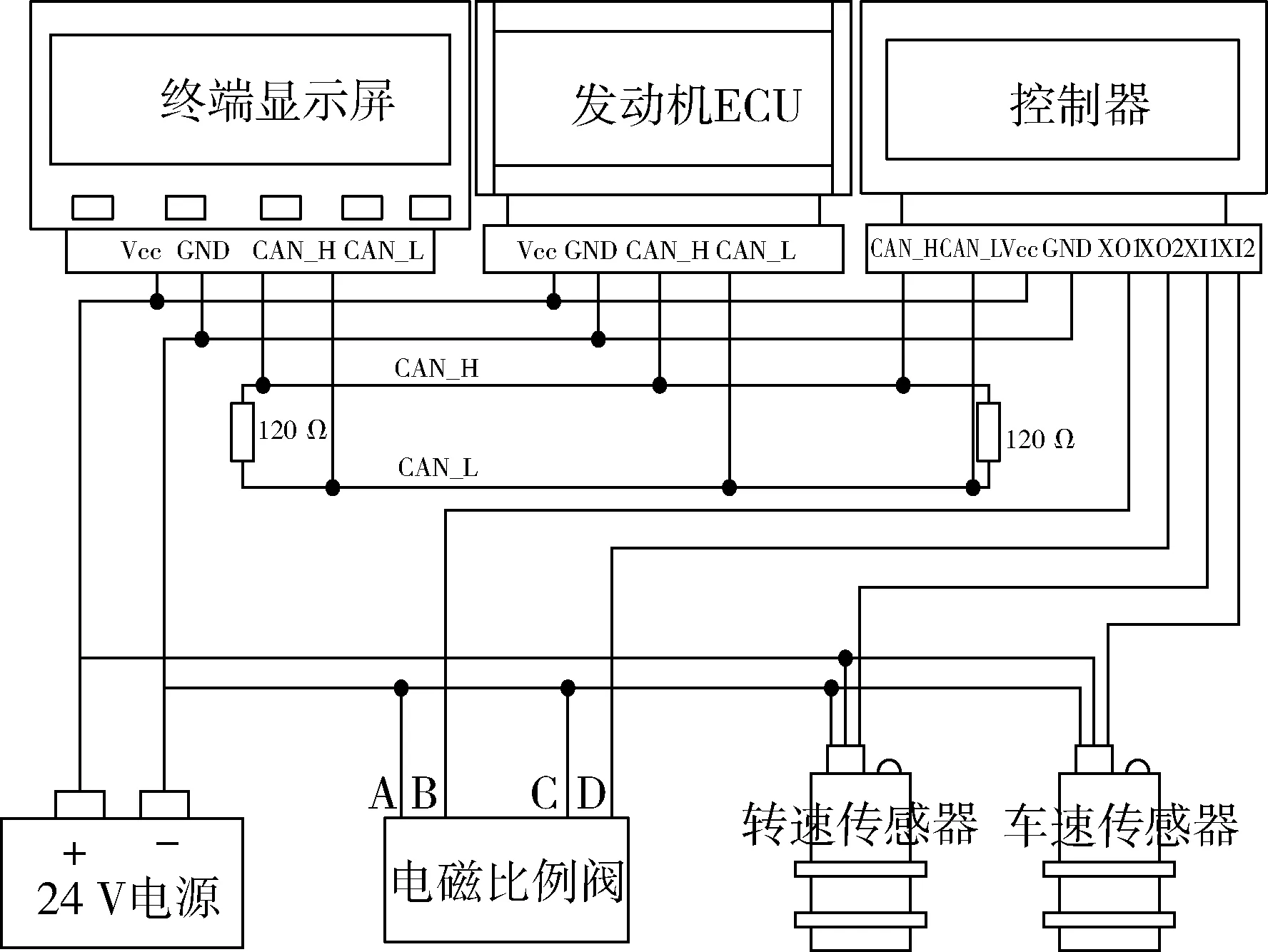

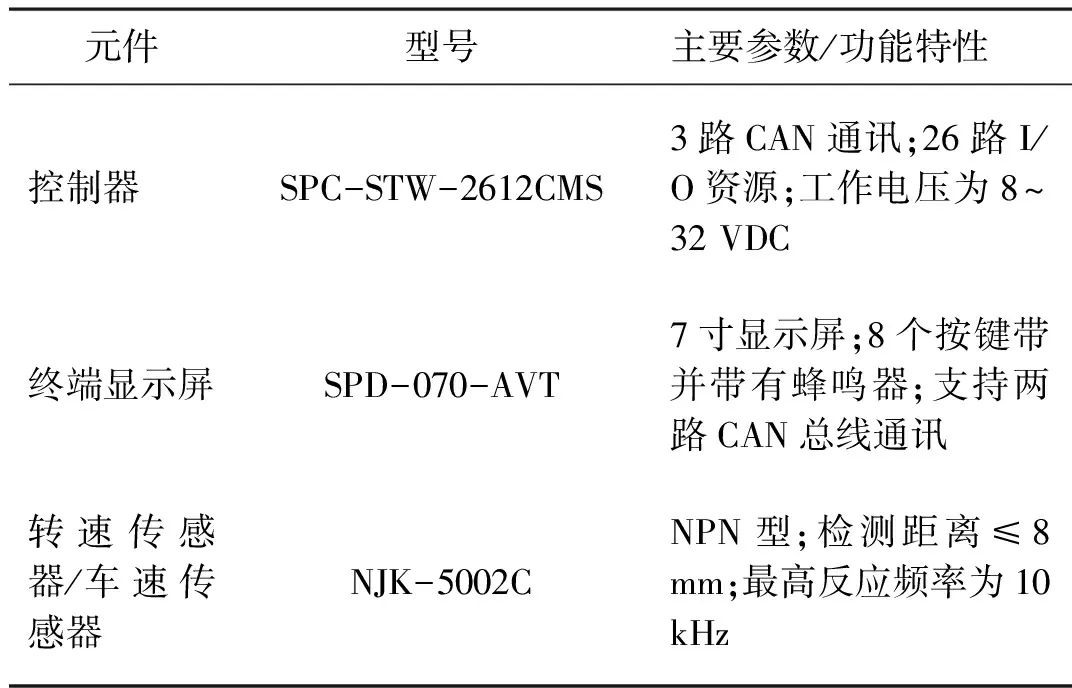

控制系统接线图如图3所示,采用24 V直流电源,控制器、显示屏和发动机ECU通过CAN总线进行通信。控制器XO1和XO2端口控制电磁比例阀,实现变量泵排量控制,XI1和XI2端口分别采集车速和转速数据。元件参数及型号如表2所示。

图3 控制系统接线图Fig. 3 Wiring diagram of control system

表2 部分元件选型表Tab. 2 Selection table of some components

2.1.2 闭式液压系统设计

变量泵型号为ACA3920302L1,输入转速为2 300 r/min,排量变化范围64~125 mL/r;定量马达型号为HHD393001AA,其排量为64 mL/r;电磁比例阀型号为EKAAA2C,采用PWM输入型,工作电压为24 VDC。根据变量泵和定量泵的排量,以及齿轮箱传动比等可计算出圆捆机作业速度可控范围是0~30 km/h,满足系统设计需求,液压驱动系统原理图如图4所示。

图4 闭式液压驱动系统原理图Fig. 4 Schematic diagram of closed hydraulic drive system1.比例电磁阀 2.变量泵 3.补油泵 4.油箱 5.冷却器 6.节流阀7.过滤器 8.溢流阀 9.定量马达 10.单向阀

定量马达转速

(3)

式中:nd——定量马达输出转速,r/min;

nf——发动机输出轴转速,r/min;

ib——发动机输出轴到变量泵输入轴传动比,取1.05;

Svb——变量泵排量,39~64 mL/r;

Svd——定量马达排量,取64 mL/r。

当发动机以额定转速2 200 r/min作业时,定量马达可变转速范围是1 407~2 310 r/min,当电磁比例阀位于中位时,变量泵排量为0,定量马达转速也为0。

圆捆机作业速度

(4)

式中:VY——圆捆机作业速度,km/h;

ic——齿轮箱传动比,Ⅰ档29.3,Ⅱ档14.62,Ⅲ档7.29,Ⅳ档3.64,本文选择Ⅱ档14.62进行计算;

il——轮边减速器传动比,取5.41;

d——圆捆机主动轮直径,取1.33 m。

通过式(3)、式(4)计算可得,该行走系统速度范围为0~29.39 km/h,田间作业时变速箱通常采用I档或Ⅱ档,得到作业速度范围0~7.32 km/h,定量马达转速为0时,作业速度为0。

2.2 软件设计

2.2.1 主程序设计

秸秆喂入量的大小受圆捆机作业速度、割幅宽度、割茬高度、秸秆长势、秸秆含水率等因素的影响。圆捆机在田间作业时,割幅宽度为定值,割茬高度基本不变,而秸秆长势和秸秆含水率无法控制,因此本文采用控制作业速度的方法实现喂入量控制,控制流程图如图5所示。

q=VYWGρZε

(5)

式中:WG——割台宽度,m;

ρZ——秸秆平均生长密度,kg/m2;

ε——损失系数;

q——喂入量,kg/s。

圆捆机启动,并且主离合结合后,通过终端显示屏设定作业负载安全范围,并发送至车载控制器。控制器判断当前作业负载是否满足设定要求,若作业负载低于设定负载最小值,则控制电磁比例阀提高作业速度;若作业负载高于设定负载最大值,并且该状态持续一段时间,表明圆捆机当前喂入量较高,则需控制电磁比例阀降低作业速度,使圆捆机在发生堵塞故障之前,降低喂入量,使得作业负载逐渐恢复正常。当作业负载恢复正常后,再适当提高作业速度,恢复正常作业效率。

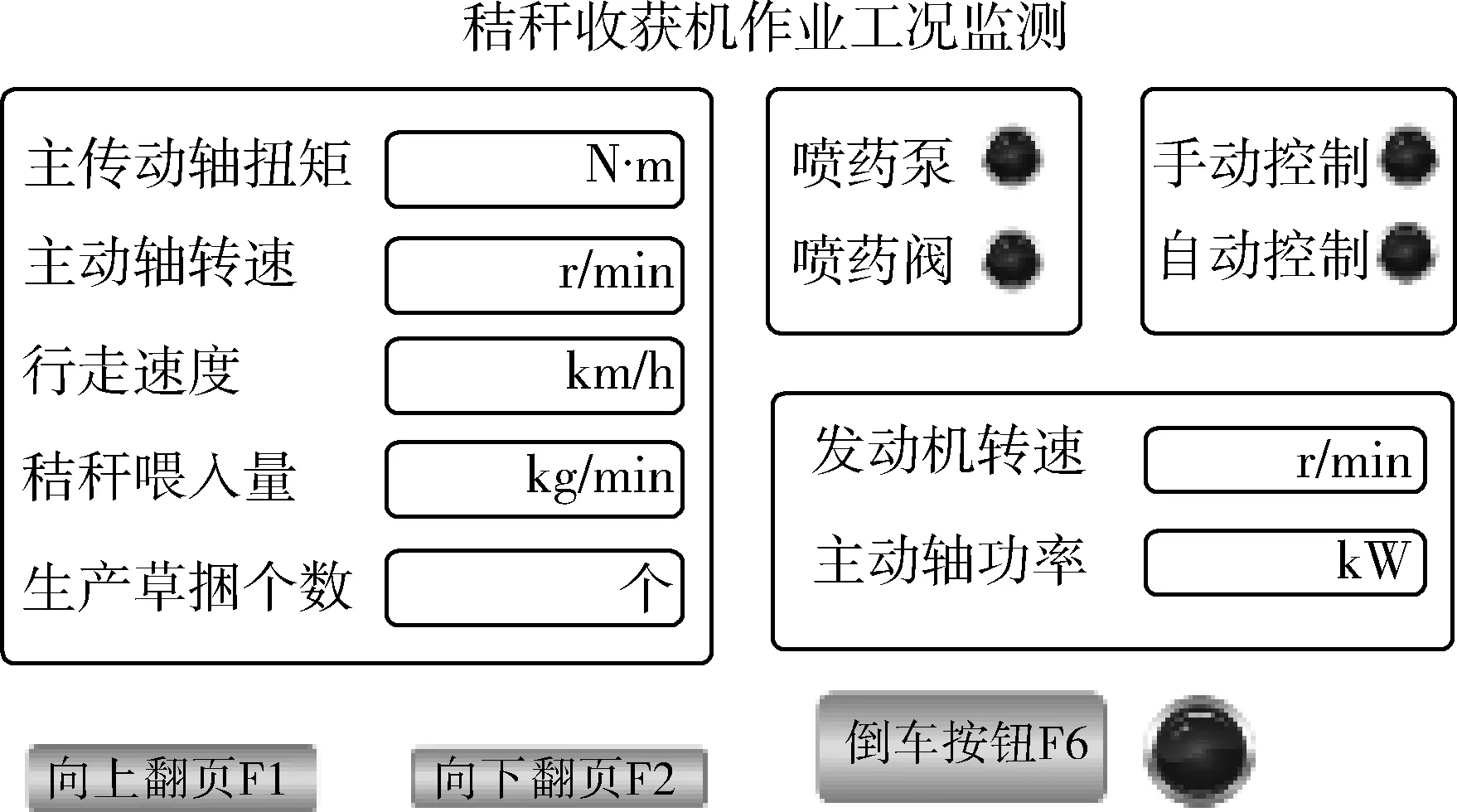

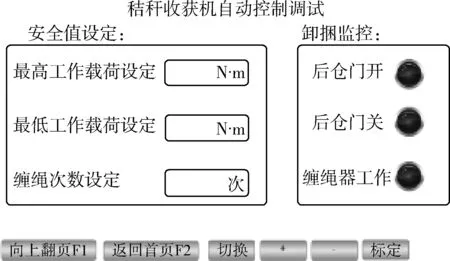

2.2.2 终端显示器界面设计

借助HMIDeveloper集成开发环境的图形库完成终端显示屏界面设计,之后进行槽函数的编写和每个图框赋值以及其他操作,以实现控制系统要求的功能。最终设计完成界面如图6所示,分为工况监测界面(a)和调试界面(b)。

(a) 工况监测界面

(b) 调试界面图6 终端显示屏界面Fig. 6 Terminal display screen interface

工况监测界面主要实现对打捆主动轴的扭矩、转速以及打捆负载(主轴功率)进行实时显示,使驾驶人员对作业时打捆机的状态有直观的了解;调试界面用于设定打捆作业主轴扭矩安全范围,并通过点击标定按钮将设定的参数发送至控制器。

3 喂入量标定试验

喂入量标定试验主要探究在不同喂入量的工况下打捆负载的变化范围,为喂入量的控制提供理论基础。本试验以9LRZ-5.2型自走式青(黄)贮秸秆收获机为试验样机进行试验。样机的主要参数如表1所示。

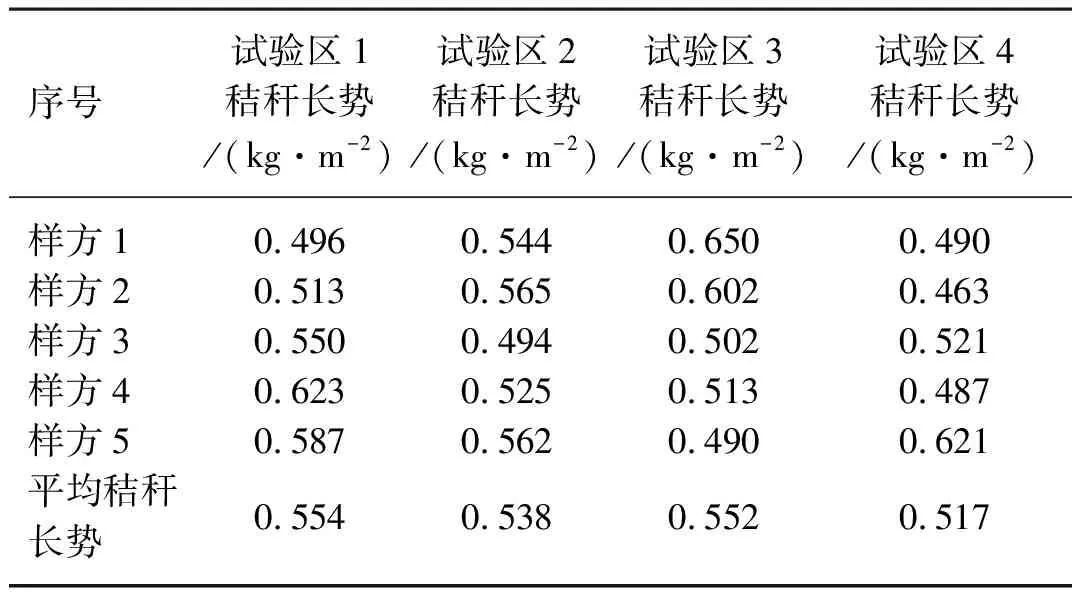

试验设定4块试验区,每块试验区长度为200 m,宽度为7行(5.2 m割幅刚好能收7行秸秆)。采用5点取样法分别对每块试验区随机选取5个1 m×7行样方的(面积为5.2 m2),以10 mm(圆捆机割茬高度(8~16 mm)左右的割茬高度人工收集样方内的秸秆,并计算每块试验区秸秆的平均生长密度(秸秆长势),测量结果如表3所示。

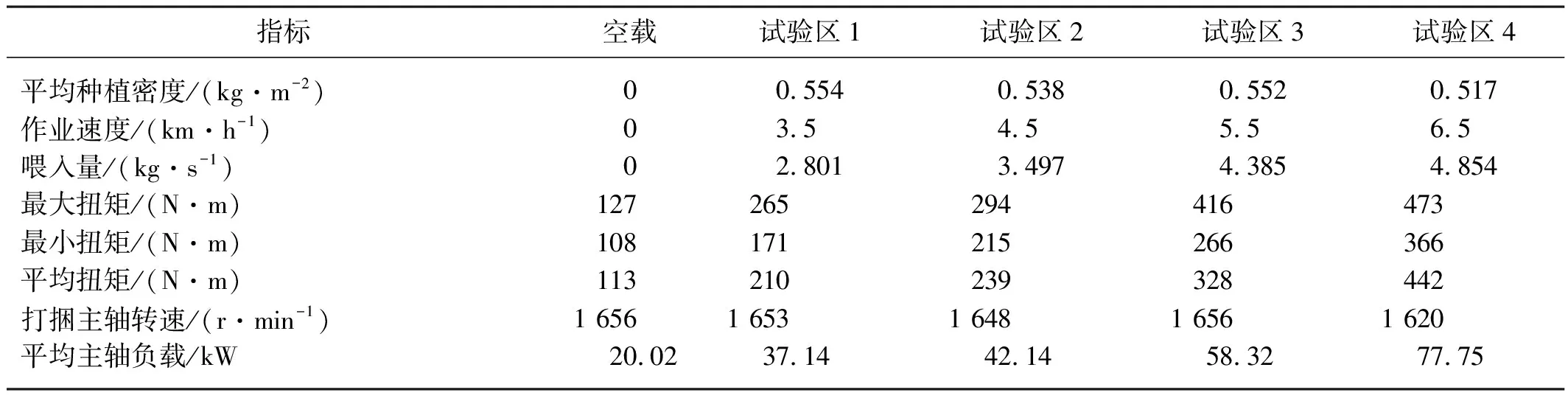

根据表3数据可知,每块试验区秸秆平均种植密度基本一致,秸秆长势波动较小,满足圆捆机喂入量标定试验要求。圆捆机分别以3.5、4.5、5.5、6.5 km/h的作业速度,在4个试验区进行秸秆收获作业,并记录作业过程中作业主轴扭矩、转速以及打捆平均负载等数据,如表4所示。

表3 秸秆长势情况评估Tab. 3 Evaluation of straw growth

表4 喂入量标定Tab. 4 Feed rate calibration

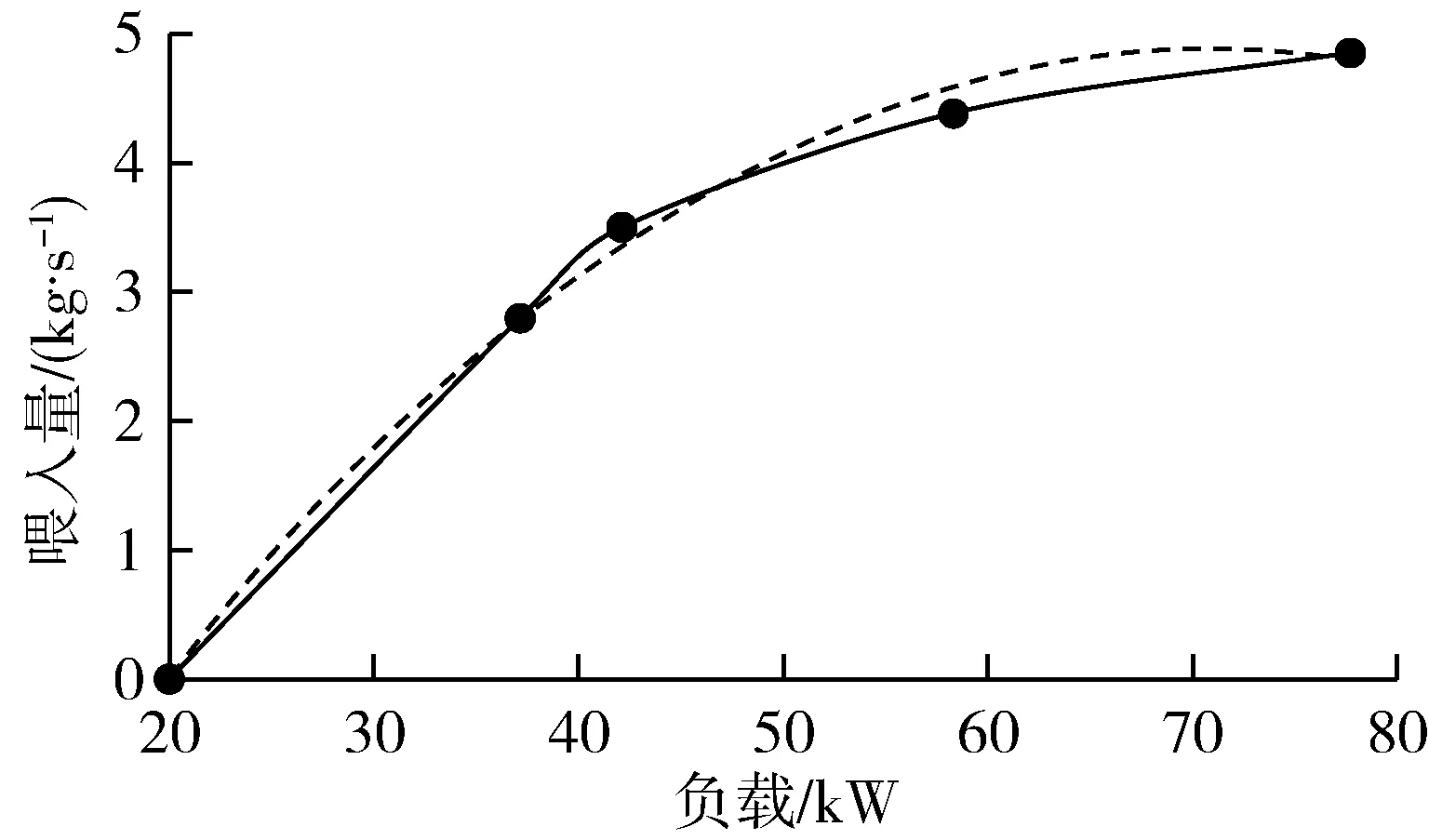

分析表4中的数据可知,圆捆机作业时作业主轴转速基本不变,扭矩随喂入量增大而增大,并且喂入量越高,扭矩的波动越大。空载时作业主轴扭矩基本稳定。根据表4中喂入量与打捆负载的数据,得到图7的关系曲线,并通过回归分析得到喂入量与平均主轴负载的数学模型。

如图7所示,喂入量与平均主轴负载的二次回归数学模型

y=-0.001 9x2+0.264 5x-4.492 1

R2=0.994

(6)

式中:x——平均主轴负载,kW;

y——喂入量,kg/s。

图7 喂入量与主轴负载关系曲线Fig. 7 Curve of relationship between feedingamount and baling load

R2为0.994,表明该曲线的拟合度较高,分析式(6)可知,当监测负载值为69.5 kW时,喂入量达到最大值4.713 kg/s,之后负载上升喂入量反而下降,表明可能发生堵塞故障,因此将72 kW设为正常作业下系统允许的最高作业负载。该负载对应的作业主轴扭矩为406 N·m,即当扭矩监测值小于406 N·m时,可确保圆捆机正常作业。取±5%的扭矩波动范围,得到最大允许扭矩为427 N·m。

4 田间试验

4.1 试验原理及方法

本文参考GB/T 35488—2017《联合收割机监测系统》试验方法设计以下试验。试验方法:圆捆机以正常作业的最高作业速度(Ⅱ档高速),在田间连续作业,借助数据记录仪,记录作业主轴扭矩值大于设定的最高扭矩值情况下的扭矩数据和车速数据,通过分析试验数据验证控制系统的性能。

4.2 试验结果及分析

如图8所示,为验证自走式圆捆机喂入量控制系统的有效性,在新疆昌吉市新湖农场进行了田间验证试验。

试验所用到的工具和仪器有动态扭矩监测仪,CAN总线数据记录仪,含水率测定仪,皮尺等。动态扭矩仪监测仪与控制器通过串口连接,用于实时显示作业主轴扭矩的变化。驾驶人员可根据显示数值手动控制作业速度,以应对当主轴扭矩达到最大值,但控制系统却没有进行减速控制的情况。含水率测定仪用于测定试验地的秸秆平均含水率,CAN总线数据记录仪记录用于记录作业主轴扭矩、转速以及车速数据,便于后续的数据分析,其中数据记录仪采样周期为0.02 s。

图8 田间试验Fig. 8 Field test

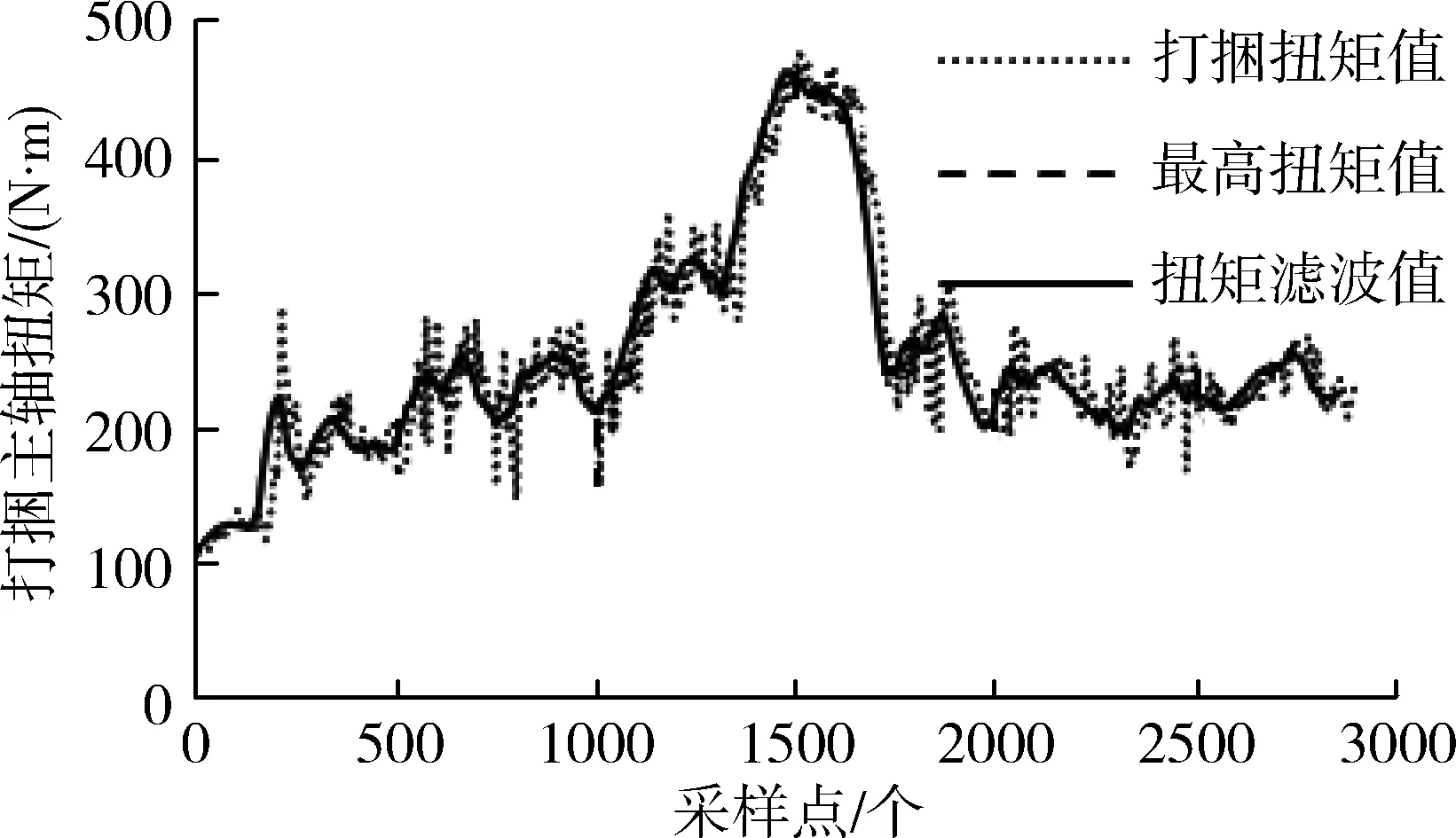

(a) 扭矩曲线

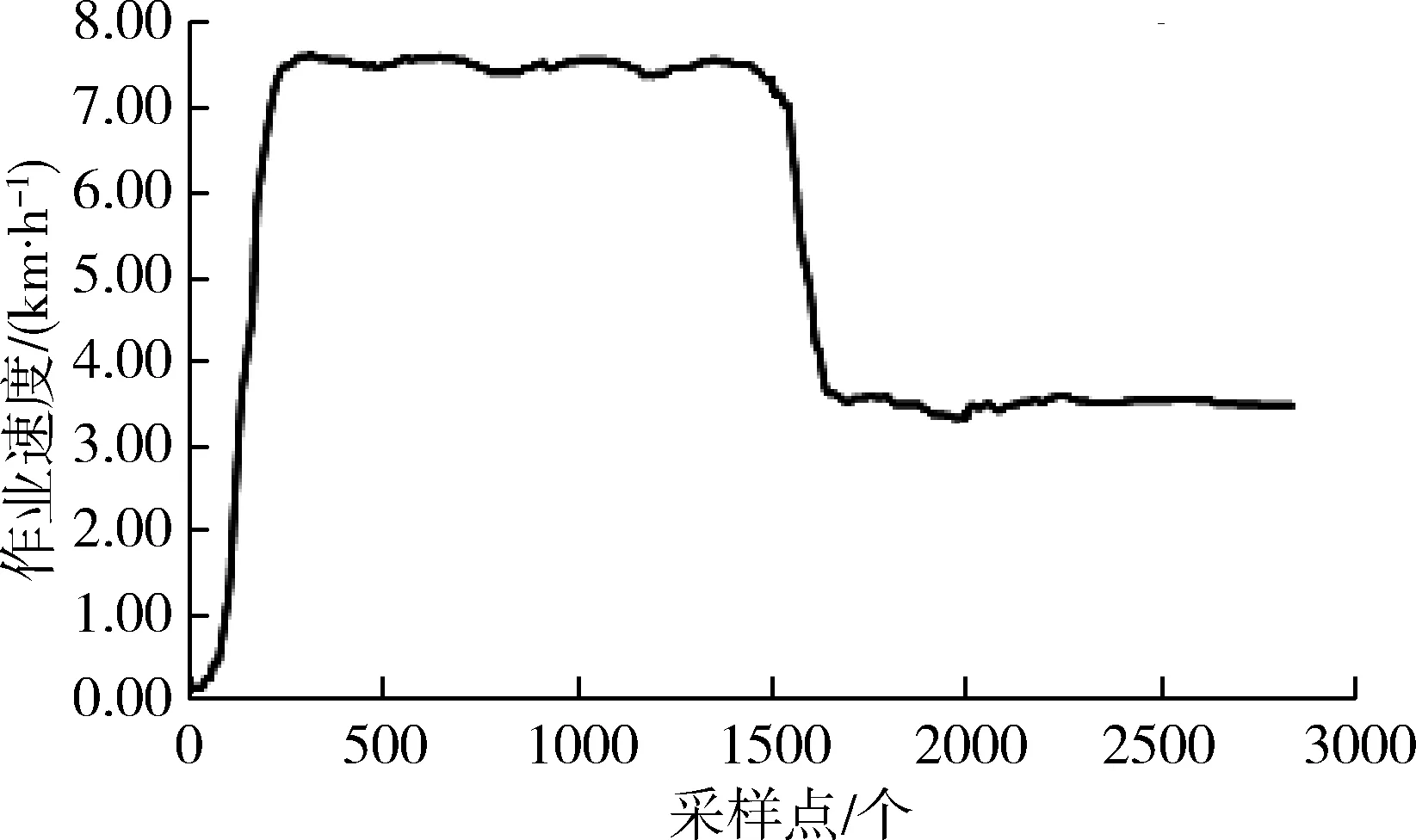

(b) 车速曲线图9 打捆扭矩及车速数据Fig. 9 Baling torque and speed data

试验过程:启动自走式圆捆机,在主离合结合之后,控制系统开始运行,逐渐提升发动机转速至2 200 r/min(额定转速),此时作业速度为0,喂入量为0,驾驶人员提升作业速度至7.5 km/h左右,并保持该作业速度进行打捆试验。生产草捆5捆,其中第3捆出现打捆负载高于设定最高打捆负载的情况,其余4捆均正常作业。

分析第3捆的主轴扭矩和作业速度数据得到所示的扭矩曲线图9(a)和速度曲线图9(b)。从图9可知由于作业速度较高,主轴扭矩波动较大,在第1 000个采样点之后主轴扭矩逐渐增大,在第1 408采样点主轴扭矩超过设定最大扭矩值,并且仍在增加。控制系统监测到该状态,并开始降低作业速度,以降低喂入量。在第1 442个采样点至第1 745个采样点,作业速度降低至之前速度的50%,用时6.74 s。在此阶段,作业主轴扭矩由最大463 N·m降低至244 N·m。作业速度在第2 090个采样点之后恢复稳定,即速度稳定所需时间为13 s。作业扭矩在2 435个采样点之后逐渐稳定,即扭矩稳定所需时间为20 s。结果表明所设计的喂入量控制系统可以实现预期功能。

5 结论

本文为解决在打捆过程中因喂入量过高而造成的堵塞问题,设计了自走式圆捆打捆机喂入量控制系统。此控制系统以作业主轴负载为反馈,通过闭式液压驱动系统可实现对圆捆机作业速度的有效控制。

经田间调查得到试验地的平均秸秆生长密度,进一步通过喂入量标定试验获得作业主轴负载与喂入量的关系曲线,且回归系数R2=0.994,表明回归曲线拟合度较高。

通过田间试验,作业速度的调整时间小于7 s,扭矩稳定所需时间小于20 s,表明该系统可以根据作业主轴负载控制作业速度进而实现喂入量的有效控制。