玉米免耕播种机秸秆预处理装备研究*

2021-08-13李向军吴家安赵大勇张成亮周福君

李向军,吴家安,赵大勇,张成亮,周福君

(1. 哈尔滨市农业科学院,哈尔滨市,150029; 2. 东北农业大学,哈尔滨市,150030)

0 引言

我国东北三省黑土耕作区是世界三大黑土区之一[1],在实现粮食十三连增背后也导致土地过度开发,大量化肥农药的施用,造成土壤板结,黑土层变薄,土壤质量逐年下降[2-4]。目前最有效办法就是采用保护性耕作,让秸秆和残茬覆盖地表,实行免耕或少耕,既提高土壤肥力、抑制沙尘,又避免焚烧[5-8]。但是东北三省地区作物收获后至次年春季播种期间气温低,秸秆基本不腐烂,导致播种施肥、中耕除草、病虫害防御、起垄等田间作业无法正常进行。所以,根茬秸秆处理是免耕或少耕播种机作业的关键步骤,处理是否得当,关系到后续作业会不会出现机具堵塞,架种、晾种等现象[9-10]。

国外实施保护性耕作的地区,多为单熟休耕制,保证秸秆有充足的时间进行腐烂,即使不腐烂,作业时秸秆的韧性也会变得很差,容易切碎分流;国外的大型免耕播种机大多数采用牵引式,机具的秸秆处理装备采用锯齿式或波浪形式圆盘开沟器,如意大利MTRNo-Till4型免耕播种机、美国约翰迪尔455系列免耕播种机、法国库恩SD4000型列免耕播种机。此类机具的前后间距较大,使得秸秆的流动性变好,提高了机具的通过性和防堵性能。而我国实施保护性耕作技术的时间较晚,目前只在个别省市地区进行小面积推广,但受到当地种植模式和拖拉机配套动力的影响,大多数引进或研制中小型悬挂式免耕播种机,以此适应地块小和配套动力小的问题[11-12],相应机具的行间距变小,导致秸秆流动性差;离地间隙小,会进一步加大秸秆拥堵现象的发生,且大多数秸秆清理装置存在扰土量大、垄台损坏较重、垄沟秸秆不能处理等问题,导致后期中耕除草出现压苗和伤苗情况[13-21]。针对这一现状,本文将免耕播种与农艺相结合,研制了保护性耕作秸秆预处理机,该机利用旋转的螺旋齿杆将预播种苗带秸秆拨至垄沟,通过搅拌装置将喷有腐熟剂的秸秆与表层土壤充分混合并归位,一次下地可完成种带秸秆分流、粉碎根茬、喷药、搅拌、镇压等多项作业,使免耕或少耕播种技术在东北垄作地区得到充分发挥。

1 整体结构及工作原理

1.1 整体结构设计

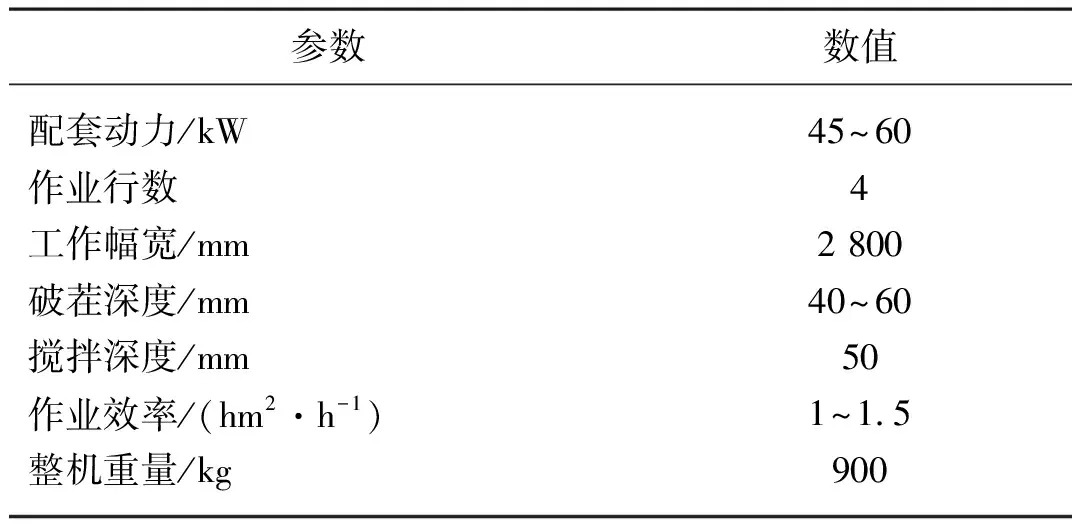

整机主要由机架、腐熟剂输送管路、药箱、吊挂架、镇压辊、防护罩、液泵、喷头、搅拌刀轴、秸秆横向推移机构等组成。该机具的核心部件及作用:横向推移机构用于实现种带秸秆和根茬清理;搅拌刀轴用于垄沟内的秸秆和土壤与腐熟剂的搅拌;药物喷洒和防护装置用于混合物归位;具体整体结构如图1所示,表1为相应的技术参数。

图1 整机结构图Fig. 1 Structure diagram of whole machine1.吊挂架 2.药箱 3.腐熟剂输送管路 4.机架 5.镇压辊6.防护罩 7.液泵 8.喷头 9.秸秆横向推移机构 10.搅拌刀轴

表1 技术参数Tab. 1 Technical parameters

1.2 工作原理

作业时,在拖拉机牵引下,通过三点悬挂带动整机前行;首先,通过旋转的秸秆横移刀轴将原种床上的秸秆横向推至垄沟内,同时对剩余根茬进行破碎;其次,用液泵将腐熟剂箱内的腐熟剂经腐熟剂输送管路送至喷头处,喷洒在垄沟内的秸秆和根茬上;之后,由搅拌刀轴将已喷洒腐熟剂的秸秆和根茬与垄沟内的表层土壤在∏形封挡板内充分混合搅拌;最后,用腰鼓形压实辊对垄沟内喷有腐熟剂的秸秆、根茬和土壤的混合物进行压实作业,以此加快秸秆和根茬的分解腐熟速度,培肥地力,防止病虫害发生。

2 关键部件设计

2.1 秸秆横向推移机构设计

2.1.1 结构布局

该结构由破茬杆、螺旋叶片和驱动轴等组成,具体结构如图2所示。工作时,旋转的秸秆横移驱动轴带动破茬杆和螺旋叶片进行转动,通过螺旋破茬杆将原种床上的根茬从土壤中挖掘出并进行破碎,并利用螺旋叶片将原种床上的秸秆横向推至垄沟内。

图2 秸秆横向推移机构Fig. 2 Structure of straw transverse driving1.驱动轴 2.螺旋叶片 3.破茬杆

2.1.2 结构参数

根据东北地区玉米根茬的物理性状和力学性能,需对地表下50 mm范围内的根茬进行粉碎,故破茬杆的入土深度h为50 mm;破茬杆的直径影响挖掘根茬的效果,当破茬杆过粗会增加能耗,如过细则容易变弯,所以结合文献研究[22-23],选用破茬杆直径d为10 mm;同时本装置只对种带秸秆进行清理,其宽度L定为200 mm,破茬杆回转半径R为290 mm。

2.1.3 驱动轴转速确定

如图3所示,在整机匀速作业时,破茬杆的绝对运动由整机的前进运动与驱动轴的回转运动所合成,Vm为整机前进速度,ω为驱动轴角速度。假设破茬杆的顶端点为P(X,Y),驱动轴中心为原点,机具前进方向为X轴,竖直方向为Y轴,则顶点P(X,Y)的运动方程

(1)

图3 破茬杆轨迹示意图Fig. 3 Sketch diagram of the track of stubble breaking cutters

式中:ω——驱动轴角速度,rad/s;

Vm——整机前进速度,m/s;

R——破茬杆回转半径,m。

将式(1)对时间t求一阶导数,可得

(2)

则切削速度

(3)

对式(3)进一步简化,可得

(4)

(5)

(6)

式中:v1——破茬杆线速度,m/s;

h——破茬杆入土作业深度,mm。

依据国内一些灭茬机参数值进行计算,得出vq≈0.9v1,当要求vq为13.5 m/s,则v1=15.1 m/s。当破茬杆的回转半径R过大时,会降低破茬杆的强度,所以本装置确定R为290 mm,将数值代入式(6),可得驱动轴转速为500 r/min。

2.2 搅拌刀轴设计

由于东北地区在秋季收获后至次年春季播种前的平均气温低、风大且湿度较小,秸秆在此期间是无法腐烂的。喷洒腐熟剂是目前在加快秸秆快速分解方面的有效方法之一,但大部分只对表面秸秆进行喷洒,在东北特定的温度和湿度下,该方法只能分解表层秸秆,为解决上述问题,创新研制一种搅拌装置,该装置将喷洒后的秸秆和表层土壤充分搅拌,使药液、土壤和秸秆均匀接触,并在腰鼓形压实辊的镇压作业后,使土壤的水分不流失,保证腐熟剂所需要的湿度。

搅拌刀轴由搅拌轴和搅拌刀总成组成,如图4所示,每组搅拌刀呈螺旋对称分布,其外形呈凸形,非常符合垄作地区的垄形特点,使每把刀的作业深度均匀一致,保证每把刀受力均衡。

图4 搅拌刀轴结构图Fig. 4 Structure diagram of agitator shaft1.搅拌刀总成 2.搅拌轴

搅拌刀总成由桶式壳体、端盖、螺栓、压力弹簧和勺式搅拌刀构成,具体结构如图5所示。压力弹簧配装在桶式壳体内,勺式搅拌刀的上端插装在端盖上,可轴向移动,端盖通过螺栓固装在桶式壳体上,压力弹簧配装在勺式搅拌刀的下端。

图5 搅拌刀总成结构图Fig. 5 Structure drawing of agitator knife assembly1.桶式壳体 2.压力弹簧 3.端盖 4.螺栓 5.勺式搅拌刀

搅拌刀总成在田间搅拌作业时,在垄沟地表土壤和秸秆的共同阻力作用下,勺式搅拌刀在桶式壳体内做轴向伸缩运动,并在压力弹簧的反作用力下产生振动,不仅保证入土深度范围的准确性,还避免秸秆、根茬对搅拌刀总成缠绕,以及土壤对搅拌刀的粘附,大大提高搅拌刀的搅拌效果和整机的作业效率。

由土壤和秸秆前期的搅拌试验可知,搅拌刀的纵向受力约为850 N,搅拌刀对弹簧压缩量为50 mm。当弹簧惯性忽略不计和搅拌时能量没有损失时,由圆柱螺旋压缩弹簧的计算公式,可得

(7)

H0=pm+1.5d

(8)

(9)

D——中径,mm;

d——材料直径,mm;

F——工作载荷,N;

f——作业载荷下的变形量,mm;

G——切变模量,MPa;

k——弹簧刚度,N/mm;

p——节距,p=(0.28-0.5)D,mm;

H0——自由长度,mm;

m——有效圈数。

弹簧材料按照GB/T 1239.6—1992选用热轧弹簧钢65Mn,切变模量G=7.8×103MPa,由于桶式壳体高为50 mm,所以弹簧的变形量f为50 mm。弹簧中径D为38 mm,材料直径d为5 mm,弹簧刚度k约为17,根据GB/T 1358—2009选用弹簧的有效圈数m为7圈,自由长度H0为85 mm。

2.3 药物喷洒及防护装置设计

喷洒防护装置由左侧板、上盖板、喷头、右侧板等组成,该装置的作用是防止搅拌后的混合物再次回落在种床位置,影响后期播种作业。东北地区的种植垄距为650~700 mm,为保证种床的有效宽度150 mm,所以将防护装置的宽度设定为500~550 mm,具体数值视当地情况而定,结构如图6所示,在上盖板的前后两侧分别安装4个喷头,该药物喷洒装置根据秸秆覆盖量大小,可以实时进行喷洒药量的调节,保证搅拌后的混合物能够均匀等量的附有药液。

图6 药物防护装置Fig. 6 Structure of drug protective device1.右侧板 2.喷头 3.上盖板 4.左侧板

3 试验结果及分析

3.1 试验条件

根据GB/T 5262—2008《农业机械试验条件 测定方法的一般规定》对该机具进行田间试验。试验地位于哈尔滨市农业科学院农业示范中心基地。年平均气温4.5 ℃,年降雨量569.1 mm,年日照数2 348.3~2 802.8 h。土壤类型为黑质黏土,土壤平均含水率为22%,土壤平均坚实度为2.1 MPa,地面覆盖物为机器收获后的玉米秸秆,根茬高度小于100 mm。

3.2 试验方法

本研究以秸秆横向推移机构为主要研究对象进行试验。选取破茬杆在螺旋方向上的间距(简称间距)、破茬杆的螺旋间距(简称螺距)及驱动轴转速(简称转速)为试验影响因素,因素水平编码见表2。

表2 因素水平编码表Tab. 2 Coding list of factor level

3.3 试验指标

根据秸秆预处理机的农艺要求,本试验以种带秸秆覆盖率和根茬粉碎率作为主要的性能评价指标进行分析。其中种床覆盖率

(10)

式中:Fb——种带秸秆覆盖率,%;

Wq——耕前种带区域的秸秆质量平均值,g;

Wh——耕后种带区域的秸秆质量平均值,g。

根茬粉碎率

(11)

式中:Fg——根茬粉碎率,%;

Mh——合格根茬质量,g;

Mz——根茬总质量,g。

3.4 试验结果

以各影响因素水平编码值为自变量,以种带秸秆覆盖率和根茬粉碎率为响应指标的试验方案及结果,如表3所示。

表3 试验设计与结果Tab. 3 Experiment design and results

3.5 试验分析

3.5.1 种带秸秆覆盖率回归模型的建立和显著性检验

根据表3数据,应用Design-Expert软件处理,得出间距、螺距和转速对种带秸秆覆盖率影响的方差分析,如表4所示。对表3数据进行一次多元回归拟合,建立种带秸秆覆盖率的回归方程

Fb=5.83+1.33x1-1.36x2+1.87x3

(12)

表4 各因素对秸秆覆盖率影响的方差分析Tab. 4 Variance analysis of each factor influence tostraw coverage

由种带秸秆覆盖率方差分析结果可知,因素x1、x2、x3在置信水平α=0.01时对种带秸秆覆盖率的影响极显著,各因素对秸秆覆盖率显著性影响依次是转速、螺距和间距。

3.5.2 根茬粉碎率回归模型的建立和显著性检验

根据表3数据,应用Design-Expert软件处理,得出间距、螺距和转速对根茬粉碎率影响的方差分析,如表5所示。对表3数据进行二次多元回归拟合,建立根茬粉碎率的二次回归方程。

Fg=90.88+3.88x1-3.04x2+3.40x3-

0.66x1x3-1.08x2x3

(13)

表5 各因素对根茬粉碎率影响的方差分析Tab. 5 Variance analysis of each factor influence tostubble crushing rate

3.6 参数优化及田间验证

采用主目标函数优化法,保证最低种带秸秆覆盖率情况下,获得最高根茬粉碎率的最佳工作参数,由Design-Expert软件进行优化,得到最佳参数组合:间距为26 mm、转速为500 r/min、螺距为105 mm。

为验证试验数据的可靠性,按照最佳参数组合进行5次重复试验,对试验结果取平均值,得到覆盖率和粉碎率的结果,试验结果如表6所示。

表6 试验结果Tab. 6 Test result

由表6可知,平均覆盖率为3.45%,平均粉碎率为88.91%。与现有秸秆预处理装备相比,该装备不仅使种带秸秆覆盖率降低了9.96%,种带残茬粉碎率提高了8.91%,能够满足播种的农艺要求,而且该装备可通过喷施腐熟剂加快秸秆腐烂速度,保证中耕施肥和除草作业的顺利进行,还能有效控制病虫害的发生,这也是现有秸秆预处理装备所不具备的功能。通过后期种子出苗率情况来看,出苗率达到94%,如图7和图8所示,该装备能够满足播种农艺要求。

(a) 试验前地表状况

(b) 机具作业后地表状况图7 作业前后秸秆覆盖效果Fig. 7 Effect of straw mulching before and after operation

图8 种子出苗效果Fig. 8 Effect of seed emergence

4 结论

1) 针对现有秸秆预处理装备在作业时易发生堵塞,导致种带秸秆处理不干净的问题,设计一种新型的垄作免耕播种秸秆预处理机,该机具通过旋转式横向推移机构将苗带秸秆拨致垄沟中,利用破茬杆将根茬挖出并进行破碎,该方法不仅有效防止秸秆壅堵,且为后期播种提供一个良好的种床环境;利用搅拌刀轴将垄沟的秸秆与表层土壤充分混合,并喷施腐熟剂,以加速秸秆的腐烂,达到培肥地力,防止病虫害发生,增产增收效果非常明显。

2) 选取关键部件秸秆横向推移机构的破茬杆的间距、螺距及转速为影响因素,以种带秸秆覆盖率和根茬粉碎率为评价指标,通过分析得出在间距为26 mm、螺距为105 mm、转速为500 r/min时秸秆覆盖率和根茬粉碎率达到最优,通过田间试验验证,得出覆盖率3.45%、根茬粉碎率88.91%,符合玉米免耕或少耕播种要求。