基质块苗移栽机送取苗装置的设计与试验*

2021-08-13徐陶崔志超管春松陈永生肖体琼

徐陶,崔志超,管春松,陈永生,肖体琼

(1. 江苏省农业科学院农业设施与装备研究所,南京市,210014;2. 农业农村部南京农业机械化研究所,南京市,210014)

0 引言

我国蔬菜种植面积和产量分别占据世界总量的40%和50%以上,长期稳居世界前列,但机械化覆盖率较低,尤其移栽作为蔬菜种植的关键环节,受育苗方式和育苗质量的制约,自动化移栽程度并不高[1]。随着育苗工艺的创新,基质块育苗因缓苗期短、移栽成活率高、育苗成本低等优点逐渐得到关注,并且可实现成排取苗、单株分苗,有助于提高移栽效率[2-7],因此,基质块育苗移栽技术的探索将有助于拓展蔬菜移栽研究方向。

国外对基质块育苗移栽技术的研究起步较早,技术较为成熟,部分成熟机型已推广应用。意大利Ferrari公司和Hortech公司各自研制了Automatica Fast Block型移栽机与TRE TREMATIC型移栽机、法国CM REGERO公司研制了R2010型气动式基质块苗移栽机、荷兰Chrysant Arcadia公司的温室内固定道式基质块苗移栽机等,上述机型均已实现了自动化作业,相比穴盘苗移栽机作业效率提高3~6倍。国内对基质块育苗移栽的研究还处于前期阶段,少数学者对基质块苗力学特性和生物学特性进行研究并开发了一些结构简单、功能单一的基质块苗移栽机。胡乔磊等[2]针对油菜基质块苗力学和生物学特性进行了相关研究,并开发了油菜基质块苗自动移栽机,台架试验分苗及取苗频率为40株/min时,送取苗成功率仅90%左右,栽植效率和质量均有较大提升空间;山东某公司研制了2ZS-4型基质块带式移栽机,一次作业4行,株、行距可调,但用工量与现有半自动穴盘苗移栽机相差无几;韩长杰等[8]针对西瓜育苗移栽研发了一种半压缩基质型移栽机,试验结果倒伏率略高。

综上可知,国内现有研究成果在省工、增效、提质方面还有较大进步空间,国外虽有成熟机型借鉴,但作业环境和种植农艺与国内有别,且结构复杂、保养维护成本高。故通过结构设计与理论分析相结合,研制了一种基质块苗移栽机自动送取苗装置,并通过田间试验验证工作原理可行性,本文为基质块苗移栽机的研究提供参考。

1 结构组成与工作原理

1.1 结构组成

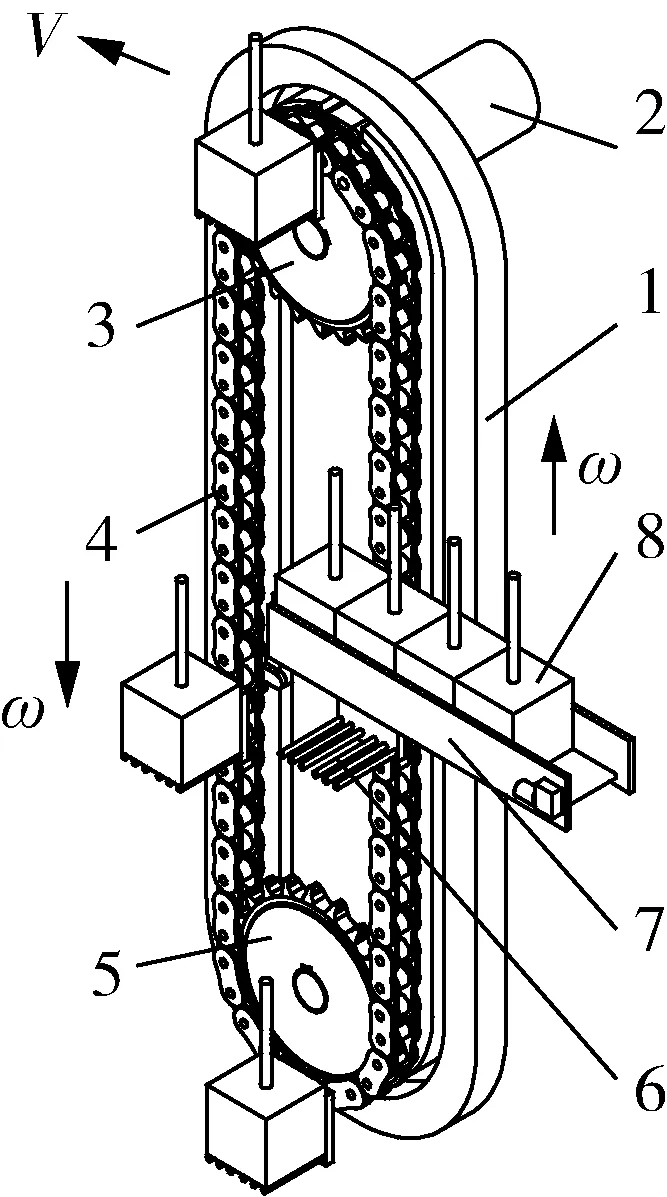

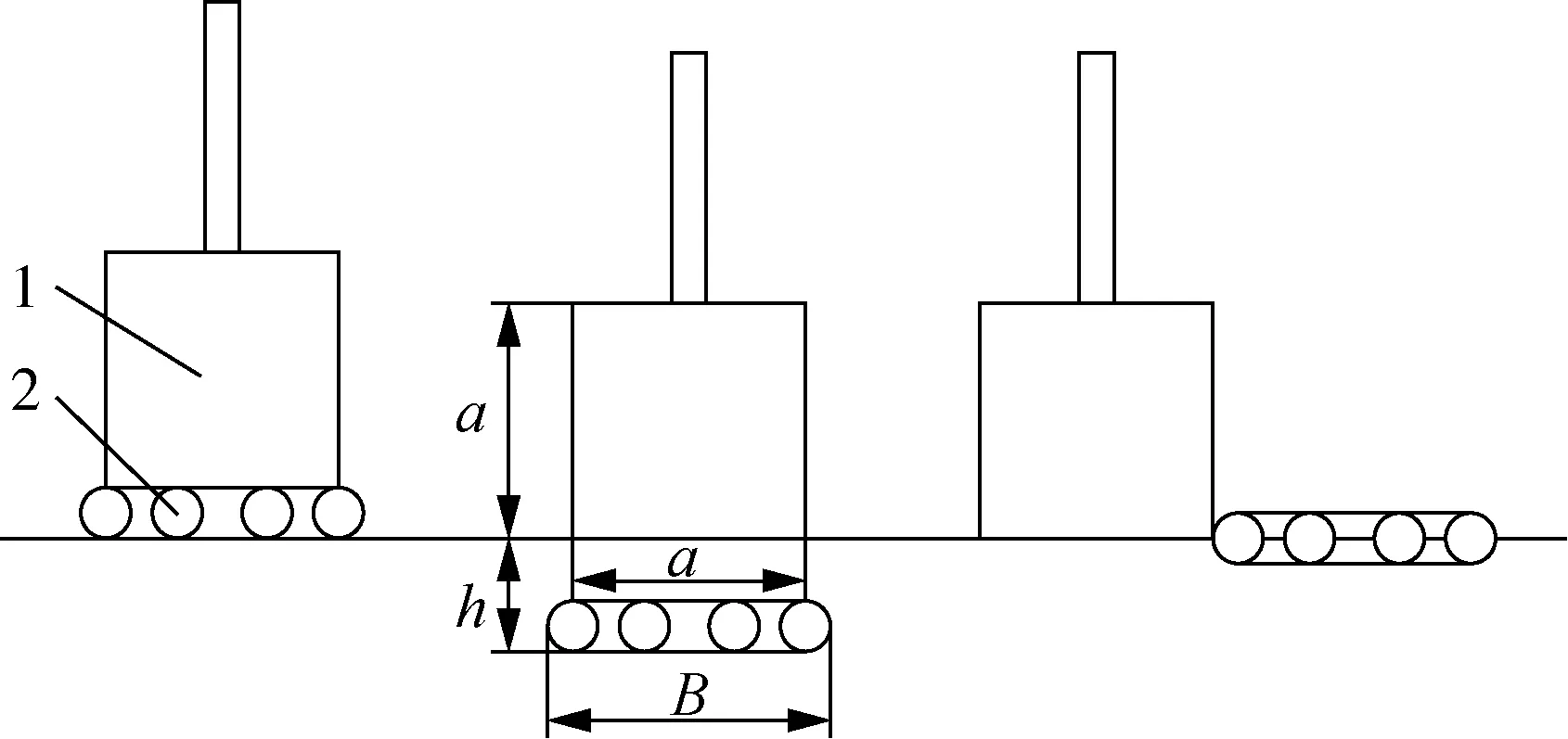

基质块苗送取装置主要由支撑架、链轮、空心套筒滚子链条、滑道、取苗爪、送苗装置等组成。其中,支撑架、主(从)链轮、空心套筒滚子链条、滑道和取苗爪组成取苗装置,主、从链轮之间绕装空心套筒滚子链条,链条一侧圆周均匀布置多个取苗爪,取苗爪与链条铰接,另一侧设置两股滑道与取苗爪的滑销形成滑动约束。送苗装置与取苗装置垂直交错布置,取苗爪与送苗装置内的送苗辊相互交错,便于取苗爪穿过送苗装置取走基质块苗,结构如图1所示。

图1 送取装置结构示意图Fig. 1 Schematic diagram of delivery device structure1.支撑架 2.主动轴 3.主动链轮 4.空心套筒滚子链条5.从动链轮 6.取苗爪 7.送苗装置 8.基质块苗

1.2 工作原理

取苗爪经滑销被约束在支撑架滑道内,其作用是保证取苗爪随链条运转过程中始终保持水平状态,从而使基质块苗按照一定株距直立的栽入土壤中。

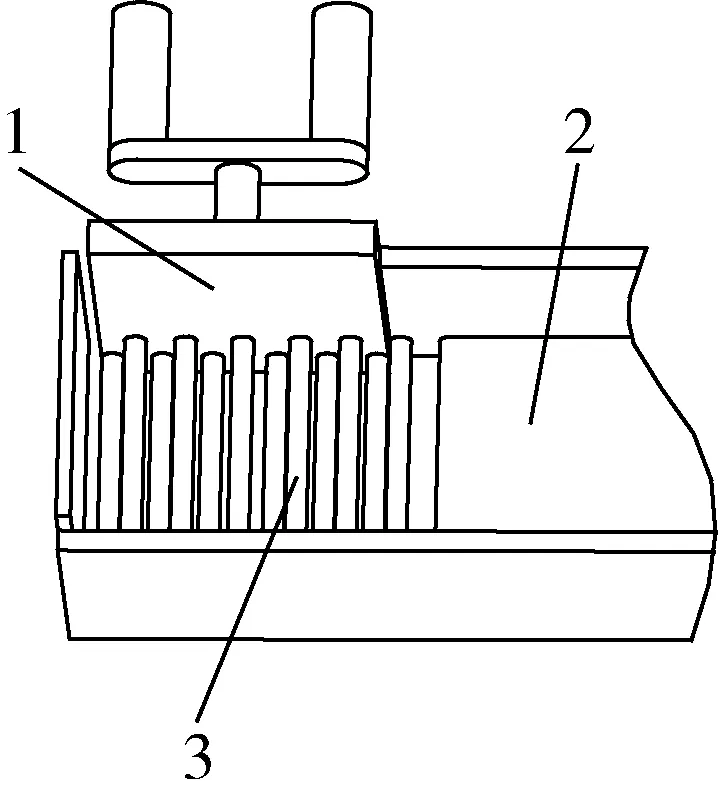

工作时,基质块苗被成排放入送苗装置的输送带上,输送带带动基质块苗成排向前输送,前苗在后苗的推力作用下被推至送苗辊呈待取状态;取苗装置的主动链轮在主动轴的带动下转动,驱动链条上的取苗爪作逆时针运动,当运动至送苗装置的送苗辊正下方时,取苗爪的托爪从送苗辊间隙交错穿过(如图2)。

图2 取苗原理示意图Fig. 2 Schematic diagram of seedling picking principle1.取苗爪 2.送苗装置 3.送苗辊

从而将送苗辊上的基质块苗取走;基质块苗随取苗爪继续逆时针运动,在滑道对取苗爪作用下始终保持直立状态,当取苗爪继续运动直至接触地面时,取苗爪穿入土中,基质块苗则在取苗爪水平方向运动趋势及土壤阻力作用下停留在土地表层,覆土器紧随其后进行掩埋,完成栽植过程。

2 关键部件设计

2.1 取苗爪

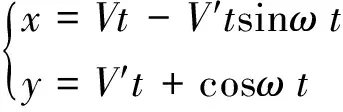

取苗爪的作用是取苗后将基质块苗立直的送入土壤,其运动是由自身回转运动和机器前进运动复合而成的合成运动[9],因取苗爪的运动轨迹为“跑道形”,存在直线运动和变向运动,以圆周内均匀布置的任一取苗爪为研究对象,其运动方程

(1)

(2)

式中:V——移栽机前进速度,km/h;

V′——取苗爪转动线速度,km/h;

ω——取苗爪转动角速度,(°)/s;

t——时间,s。

图3 取苗爪结构示意图Fig. 3 Structure of seedling picking claw1.托爪 2.立板 3.空心套筒滚子链条 4.滑销Ⅱ5.连接杆 6.滑销Ⅰ

目前,常用的育苗基质块形状多为立方体,棱长为40 mm[10]。为防止基质块苗位置偏斜造成取苗爪与基质块非完全接触,从而使基质块苗倾倒,因此取苗爪总体宽度B设置为55 mm,为增加取苗稳定性,托爪与基质块接触面积应尽可能大,因此托爪在满足基质块质量的前提下单条直径设计为6 mm,托爪之间尺寸b设计为10 mm,立板高度H设计为40 mm。

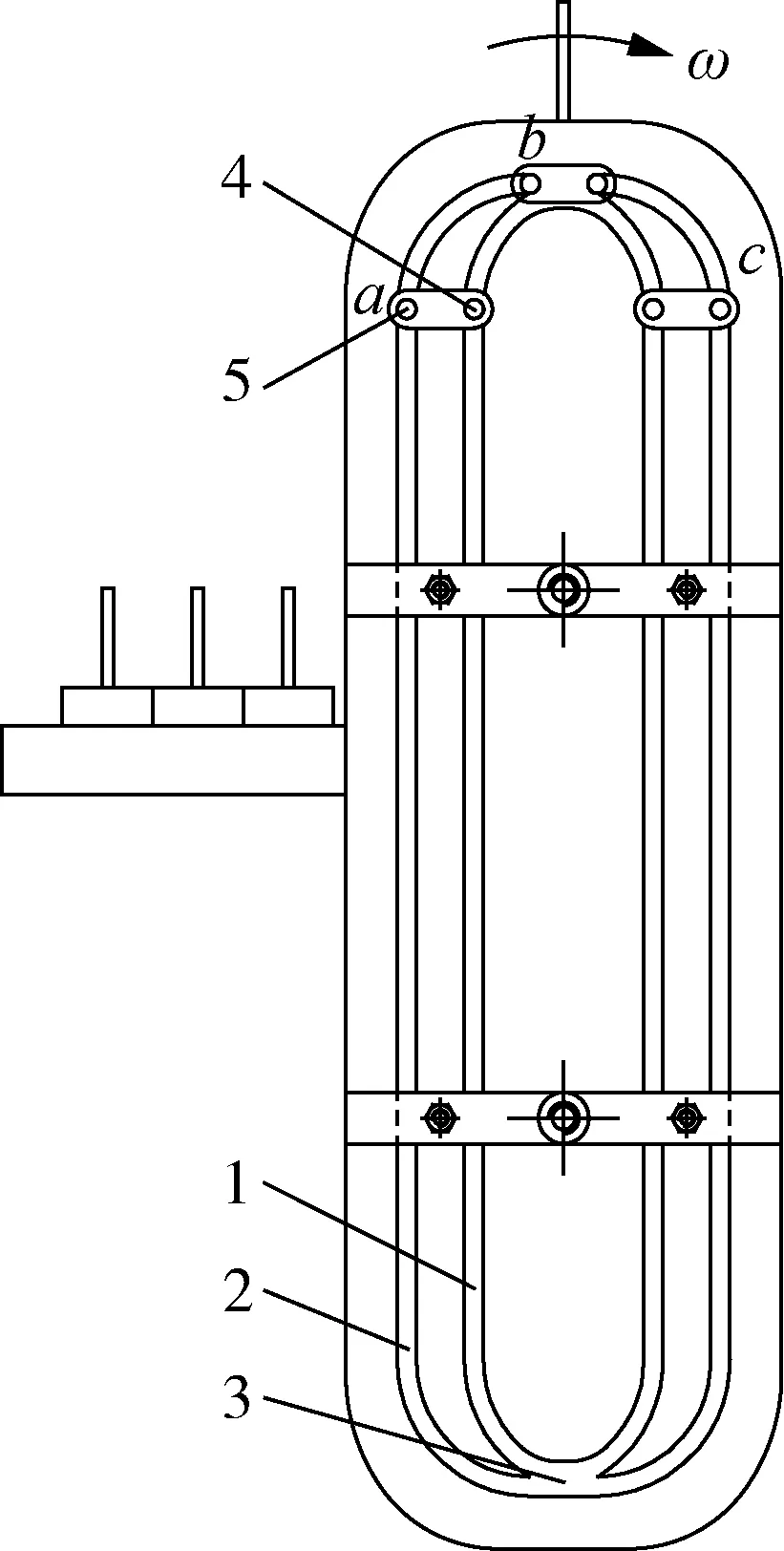

2.2 取苗爪运动路径规划

取苗爪在运动过程中需保证基质块苗始终直立不倾倒,因此取苗爪运动路径的设计也是该结构的难点和重点。当位于初始a状态时,滑销Ⅱ位于滑道Ⅳ内,滑销Ⅰ位于滑道Ⅲ内,由于取苗爪整体与链条铰接,在取苗爪自重以及其滑销Ⅰ、Ⅱ在滑道Ⅲ、Ⅳ的约束作用下,取苗爪始终呈竖直状态且不会出现摆动现象;滑销Ⅰ和Ⅱ沿滑道ω方向顺时针旋转运动由a状态逐步运动至第二跑道形端部b状态时,滑销Ⅰ和Ⅱ逐渐先后进入滑道Ⅲ和Ⅳ的合股滑道内,滑销Ⅰ先进入合股滑道内时由于其直径小于合股滑道所以不受合股滑道约束,但滑销Ⅱ尚未离开滑道Ⅳ仍然受到约束,因此取苗爪仍然保持竖直状态;当滑销Ⅰ、Ⅱ继续绕ω方向旋转由b状态逐步运动至c状态时,滑销Ⅱ和Ⅰ逐步先后脱离上述的合股滑道并发生换道,此时滑销Ⅱ进入滑道Ⅲ内,滑销Ⅰ进入滑道Ⅳ内,由于滑销Ⅱ直径小于合股滑道所以不受合股滑道约束,但滑销Ⅰ已经先进入合股滑道内受到约束,因此取苗爪仍然保持竖直状态。链条带动取苗爪的整个运动过程中,滑销Ⅰ和Ⅱ始终处于水平状态(即保持水平于地面状态),因此取苗爪可始终保持竖直状态。

图4 取苗爪运动路径Fig. 4 Movement path of seedling picking claw1.滑道Ⅲ 2.滑道Ⅳ 3.合股滑道 4.滑销Ⅰ 5.滑销Ⅱ

2.3 送苗装置

送苗装置由输送带、侧挡板、送苗辊、端面挡板、驱动器等组成,如图5所示。输送带一端设置多个辊子形成送苗辊,辊子悬臂固定在侧挡板上,另一侧挡板与端面挡板之间设置缺口,取苗爪上的拖抓空隙与送苗辊空隙彼此形成位置交错。端面挡板用于挡住辊子上的基质块苗防止被推落,侧挡板用于防止基质块苗输送过程从侧面滑落。

送苗装置与取苗爪配合工作,基质块苗在输送槽内为连续输送,当取苗爪将送苗辊上的基质块苗取走后,在输送带的作用下一基质块苗进行补位。为保证基质块苗在输送槽内减少侧边摩擦,同时防止苗块输送时摆动,以槽宽B′大于基质块尺寸±10%的设计原则进行微调;送苗辊缺口B″应满足取苗爪宽度B并保留运动误差余量,此处设计为60 mm。

图5 送苗装置结构简图Fig. 5 Structure diagram of the seedling delivery device1.输送带 2.侧挡板 3.送苗辊 4.端面挡板 5.驱动器

3 性能分析

3.1 取苗爪栽苗过程分析

栽苗过程中取苗爪会划入土壤浅层,利用土壤对基质块苗的阻力使其停留在土壤表层,因此为保证基质块苗覆土充分,移栽作业前需提前对垄畦进行开沟,使沟深略深于基质块高度。

(a)临界入土 (b)入土中 (c)出土后图6 栽苗过程示意图Fig. 6 Schematic diagram of the planting process1.基质块苗 2.取苗爪

取苗爪划入土壤过程可分为3种理想状态,如图6所示。取苗爪临界入土时与地面接触,在链轮及链条驱动下继续向下运动,当运动至极限位置时与地平面形成最大距离h,然后取苗爪越过最低点开始向上运动,直至离开地平面。为保证取苗爪的运动不干涉基质块苗栽植效果,取苗爪入土后的水平位移应大于取苗爪宽度与基质块宽度和,此时取苗爪入土最大深度h如式(5)所示。

(3)

(4)

由式(1)、式(2)得

(5)

式中:t——取苗爪入土时间,s;

φ——取苗爪入土时与水平面夹角,(°);

食堂从业人员资质触发的安全风险。高校食堂被承包后,承包方来自全国各地,生产、销售、加工、采购人员来源更加宽泛;各种地方特色美食和小吃开始进入食堂,各地区、各民族饮食的专技人员大量到食堂就业,成分更趋复杂;承包方更迭愈加频繁,管理经营、销售、生产、加工、采购人员流动性加大。为追求超额利润,降低人力成本成为必然选项,这就导致食品安全的风险增加。再加上从业人员文化层次不高、工资待遇不高,食品安全工作经验和食品安全责任意识不足,就更加导致风险的存在。在实际情况中,多数从业人员未取得从业资格证,更有甚者连健康证都不具备,因此,这就需要对食堂从业人员的资质进行重点审核和把关。

a——基质块棱长,mm;

B——取苗爪宽度,mm。

3.2 基质块苗临界入土时受力分析

基质块苗由水平状态入土瞬间土壤会对其产生反向作用力,由于惯性会有向取苗爪转动相反方向倾倒的趋势。为防止基质块苗发生倾倒,对其临界入土瞬间进行受力分析,图7为基质块苗随取苗爪转动至临界入土点时受力图。

图7 基质块苗临界入土受力分析Fig. 7 Analysis of critical soil penetration force ofsubstrate block seedlings

此时假设基质块苗沿O点转动,与地面形成的夹角β,则在临界状态下基质块苗不发生倾倒的条件为

(6)

(7)

式中:FN1——地面对基质块苗的支撑力,N;

Ff1——地面对基质块苗与运动趋势相反的摩擦力,N;

a——基质块棱长,mm;

β——基质块苗的倾翻角,(°)。

4 试验分析

4.1 试验条件

(a) 试验效果

(b) 试验对象图8 田间试验Fig. 8 Field test

试验前采用旋耕起垄机对地块进行旋耕起垄,土壤含水率在20%左右,土壤类型为壤土。试验对象为40 mm×40 mm×40 mm方体基质块甘蓝苗,如图8(b)所示。配套动力为John Deere 1204型轮式拖拉机,测试仪器有ECA-SW1土壤水分快速测定仪、05系列纤维卷尺。

4.2 试验方法

经初步研究得知,影响移栽质量的主要因素为机器前进速度和取苗爪工作频率。为此,以机器前进速度和取苗爪工作频率为试验因素,以漏栽率和倒伏率为试验指标进行试验。

试验中通过变换拖拉机速度改变移栽机前进速度,通过变换移栽机传动比改变取苗爪工作频率。每组参数下完成栽植作业后连续测量120株秧苗,统计漏栽和倒伏株数,计算漏栽率、倒伏率和合格率。

(8)

(9)

Q=(1-E-T)×100%

(10)

式中:E——漏栽率,%;

NLZ——漏栽株数,株;

T——倒伏率,%;

NDF——倒伏株数,株;

N′——测量株数,株;

Q——合格率,%。

4.3 试验结果与分析

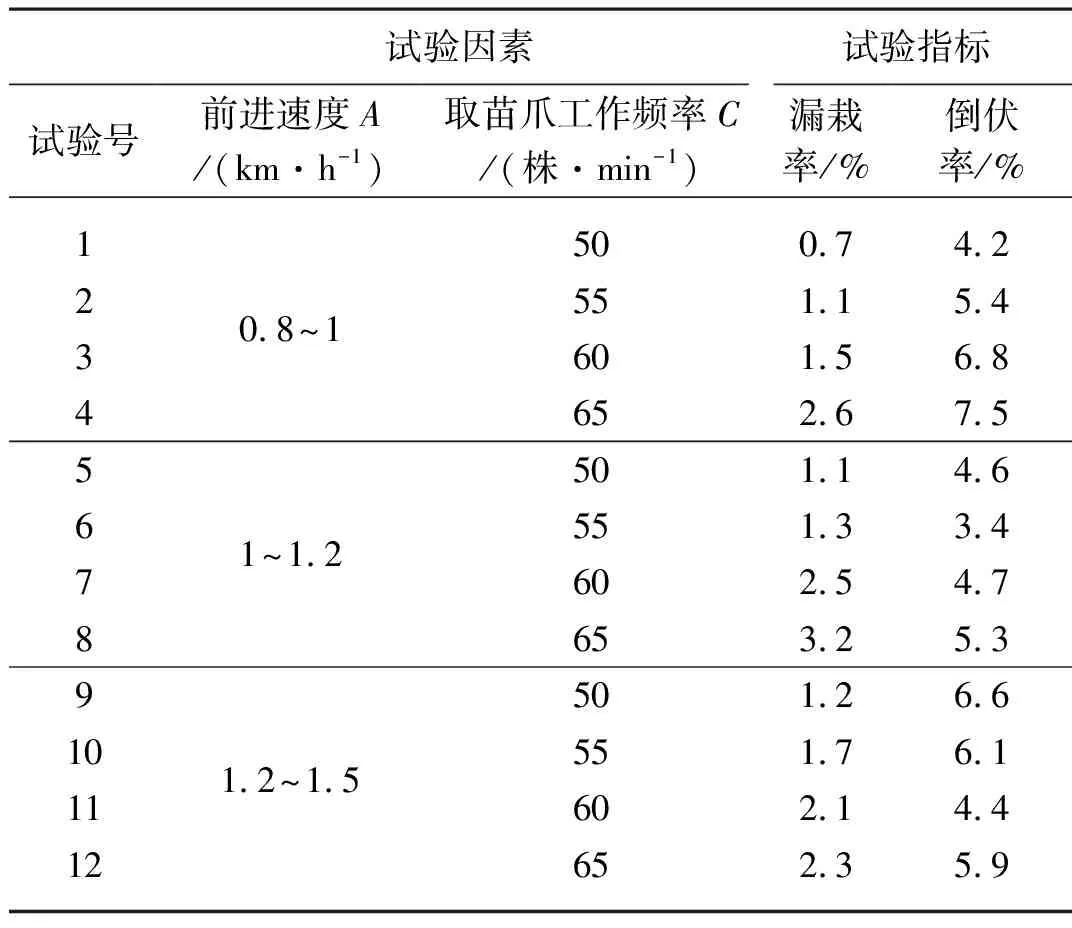

试验方案及试验结果见表1。

表1 试验结果Tab. 1 Test results

通过表1可以看出,当前进速度相同时,漏栽率随取苗爪工作频率递增而增大,说明取苗装置转动越慢,取苗成功率越大,从而降低漏栽率;当前进速度为1~1.2 km/h、取苗爪工作频率为55株/min时,倒伏率最低。为准确分析两试验因素对指标的影响,利用Design9.0软件对试验结果进行显著性分析,分析结果见表2。

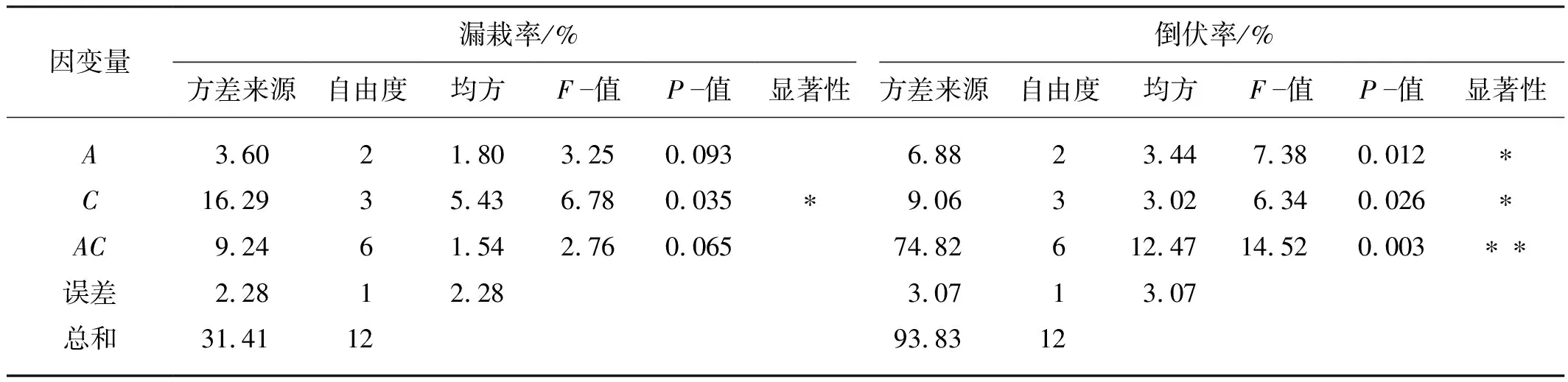

表2 方差分析Tab. 2 Analysis of variance

由表2方差分析表可得出,前进速度对漏栽率无显著影响,对倒伏率影响显著,因为送苗装置前端始终保持一株基质块苗续位,机器前进速度和取苗与否关联性较小;取苗爪工作频率对漏栽率和倒伏率均影响显著,说明取苗爪工作频率是影响栽植效果的重要参数;前进速度与取苗爪工作频率的交互作用对倒伏率影响极显著。

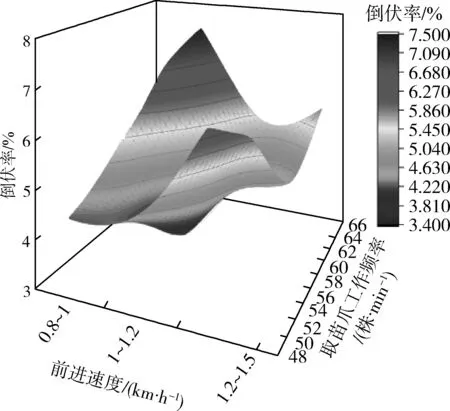

为进一步研究前进速度与取苗爪工作频率对倒伏率的交互影响,获取最佳参数,利用Origin9.0软件绘制三维曲面,如图9所示。

图9 前进速度与取苗爪工作频率对倒伏率影响Fig. 9 Influence of advancing speed and frequency ofseedling picking claw on lodging rate

通过图9分析前进速度与取苗爪工作频率交互作用结果综合得出,当前进速度为1~1.2 km/h、取苗爪工作频率为55株/min时,倒伏率最低为3.4%;结合试验结果,此时漏栽率为1.3%,由式(10)计算得合格率为95.3%,该参数组合下移栽质量满足旱地栽植机械行业标准(JB/T 1029—2013)[10]和蔬菜移栽机作业质量(NY/T 3486—2019)[11]内的相关指标(漏栽率≤50%,倒伏率≤7%,栽植合格率≥90%)。

5 结论

1) 设计了一种基质块苗移栽机送取苗装置,可实现基质块苗成排输送、自动取苗、单株定植等功能,该装置结构轻简,株行距调节方便,为基质块苗移栽机的研究提供参考。

2) 对装置整体结构和关键部件进行设计与参数确定,对栽苗过程和临界入土时基质块苗受力情况进行受力分析,得出取苗爪最大入土深度和基质块苗临界入土不发生倾倒的条件。田间试验表明,当前进速度为1~1.2 km/h、取苗爪工作频率为55株/min 时栽植效果最佳,漏栽率为1.3%,倒伏率为3.4%,栽植合格率为95.3%,满足移栽机相关行业标准。