沥青路面红外热风复合式加热效果数值计算分析

2021-08-06马登成刘晓辉朱文锋

李 旋 马登成 刘晓辉 朱文锋

(长安大学公路养护装备国家工程实验室, 西安 710064)

沥青路面就地热再生的优势是显著减少沥青、矿石等原材料的用量,降低路面养护成本,减缓对环境的破坏,但效率和质量难以保证[1].对旧沥青路面进行加热是沥青路面就地热再生中一道必不可少的工艺,路面的加热质量和效率与沥青路面就地热再生施工质量和效率密切相关.路面的加热过程包含复杂的沥青老化行为与传热学问题,目前沥青路面的加热质量和加热效率低等问题在国内外都未得到很好的解决[2].合理的路面加热方法对于减少沥青路面老化、提升路面加热速度,从而提高沥青路面就地热再生养护质量和养护效率、降低养护成本、减少环境污染具有重要的意义[3-4].

针对沥青路面的加热已经做了大量的研究.如Sun[5]将沥青路面简化成多孔介质,建立了沥青路面电磁扩散传热模型,对微波加热沥青路面进行了深入研究;Huang等[6]基于离散元法对沥青路面就地热再生过程中的加热效果进行了研究,分析了间歇式加热和持续式加热对路面加热效果的影响;Kang等[7]基于有限元法对红外加热沥青路面的加热效果进行了研究,得出了不同加热温度下沥青路面的温度分布情况;董强柱等[8]研究了路面加热时热能的输入与沥青路面温度变化之间的关系.目前沥青路面常用的加热方法有红外加热法、热风循环加热法和微波加热法3种,它们各有优缺点,而已有研究大都针对某一种加热方法开展.为此,本文结合红外辐射加热法和热风加热法的优点,提出红外热风复合式加热法,并基于有限元和传热学相关理论对不同加热方法下沥青路面的加热过程进行数值模拟研究,旨在寻求更合理的路面加热方法,提高红外辐射和热风加热在路面热再生中的应用效果.

1 沥青路面红外热风复合加热模型

1.1 沥青路面结构与加热原理

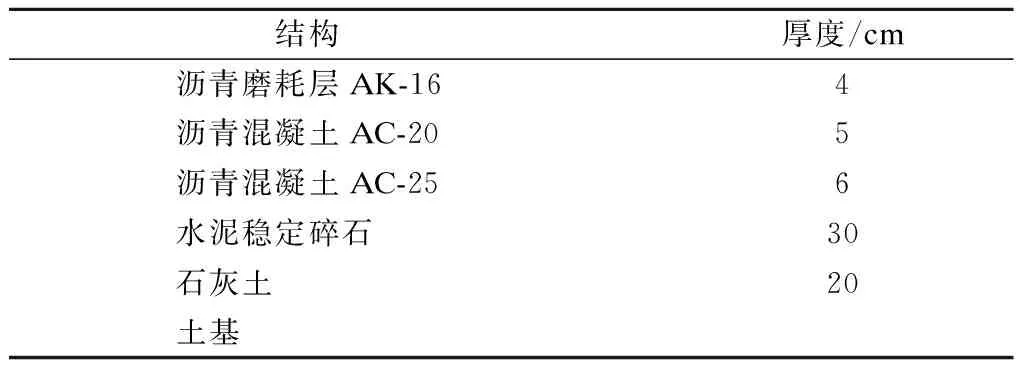

以典型的半刚性基层沥青路面结构为研究对象,其各层结构如表1所示[9].常规的热风加热沥青路面的传热机理是:高温烟气与沥青路表面进行对流换热,将热量传递给沥青路表面,路表的热量通过热传导向路面内部传递,使路面温度不断升高.然而沥青路面是热的不良导体,热量从表层传递到深层是一个缓慢的过程,单纯依靠沥青路面自身的热传导对沥青路面深层进行加热需耗费大量的时间,若能将热风引入沥青路面内部对其进行加热,将大幅提高加热效率.要将热风引入路面内部,首先需将沥青路表层加热软化后再将热风导管插入路面.红外加热具有加热速度快的特点,因此首先采用红外加热板对沥青路面进行加热.基于上述分析,杨士敏[10]发明了一种新型的旧沥青路面耙松加热设备,该设备结合了红外辐射加热和热风加热2种加热方式的优点,其加热原理为:首先利用红外加热法对路面进行预热,当沥青路面表层受热软化后将耙齿(耙齿中间采用空心设计)压入路面内部,高温烟气通过空心耙齿端部排出,对沥青路面深层进行二次加热.

表1 半刚性基层沥青路面结构

1.2 有限元模型与参数设置

由于路面加热温度场在加热装置的长度和宽度方向上具有对称性,采用平面温度场模型模拟沥青路面的加热过程.结合文献[9]中所建立的沥青路面红外辐射和热风加热模型及沥青路面红外热风复合加热原理,建立沥青路面红外热风复合加热分析模型(见图1).模型的水平宽度为1 m,模型中的凹槽是耙齿伸入的位置,耙齿直径为4 cm,耙齿间距为4 cm,伸入深度为3 cm.

图1 沥青路面红外热风复合加热有限元模型

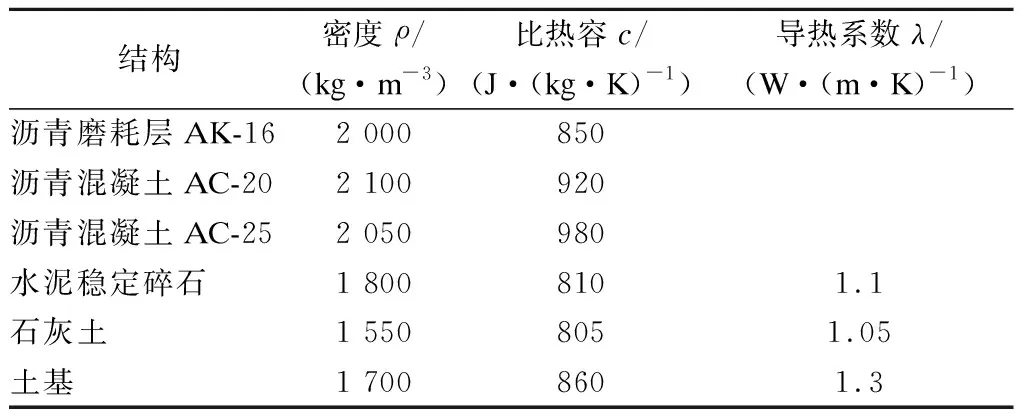

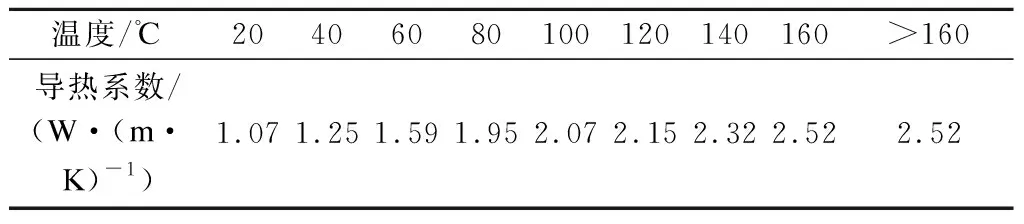

鉴于沥青材料层的比热容和密度随温度变化不大,在数值模拟过程中将沥青各结构层的比热容和密度视为常数.表2为沥青路面结构层热物参数[11-12].沥青路面材料导热系数随着温度的升高而增大,可利用分段线性函数法确定沥青混凝土导热系数,表3为沥青路面面层导热系数[13].根据Solaimanian经验公式确定大气与沥青路表面之间的对流换热系数为15 W/(m2·℃)[14].沥青路面发射率ε1=0.9,红外加热墙发射率ε2=0.92,空间节点发射率ε3=1,Stefan-Boltzmann常数σ=5.67×10-8W/(m2·K4),空间节点温度、环境温度和沥青路面初始温度均为20 ℃.

表2 沥青路面结构层热物参数

表3 沥青路面面层导热系数

2 边界条件与数学模型

2.1 路面传热边界条件

利用有限元软件ANSYS对沥青路面的加热过程进行数值模拟研究.采用红外热风复合加热时沥青路面与外界之间的传热包括:红外加热墙与路面的辐射传热;路面与大气之间的辐射传热;太阳与路面的辐射传热;热风与路面的对流传热;路面与大气的对流传热[15].在实际工程中,照射在被加热路面的太阳光基本被加热设备遮住,太阳辐射对沥青路面加热的影响很小,在模拟中忽略太阳辐射的影响,只考虑路面与外界环境的辐射,通过建立空间节点模拟路面与外界环境的辐射换热,基于AUX12辐射矩阵分析求解沥青路面的辐射传热.根据路面加热的实际工况,在数值模拟中作如下假设:

1) 本文所研究的是旧沥青路面的加热,由于旧沥青路面和新沥青路面的热物系数差别很小,仿真中关于沥青路面的参数都依据新沥青路面选取.

2) 所加热的沥青路面干燥无积水,天气晴朗.

3) 沥青路面是多层结构,忽略结构层之间的接触热阻.

4) 将沥青路面各层看作结构均匀连续的各向同性体.

2.2 沥青路面传热数学模型

根据沥青路面加热的实际工况可将沥青路面各层看成是结构均匀连续的各向同性体.将沥青路面细化成微元六面体,其边长分别为dx、dy、dz.由于微元体所处环境存在温度差异,因此其6个表面均会发生导热.沥青路面体导热微分方程为

(1)

式中,t为沥青路面温度,K;τ为热传导持续时间,s.

沥青路面的加热温度场分布沿着加热板的宽度方向和长度方向具有对称性,可将沥青路面立体温度场模型简化为平面温度场模型.根据式(1),若只考虑x、z方向上的热传导,则可得出沥青路面平面热传导微分方程为[16-17]

(2)

对于红外热风复合加热沥青路面,由太阳辐射、空气对流、红外辐射、热风对流、路面辐射产生的热交换可表示为

qTη=αsIs+αhIh+hc(Tg-Tr)-(hc+hr)(Tr-Ta)

(3)

式中,q为沥青路面边界热流密度;η={nx,nz}T,nx、nz为法线的方向余弦;αs为太阳辐射吸收系数;Is为沥青路面边界太阳辐射强度,W/m2;αh为红外辐射吸收系数;Ih为沥青路面边界红外辐射强度,W/m2;hc为对流换热系数,W/(m2·K);hr为辐射换热系数,W/(m2·K);Tg为热风温度,K;Tr为沥青路面温度,K;Ta为大气温度,K.

3 沥青路面加热数值模拟与分析

3.1 红外热风复合加热数值模拟结果

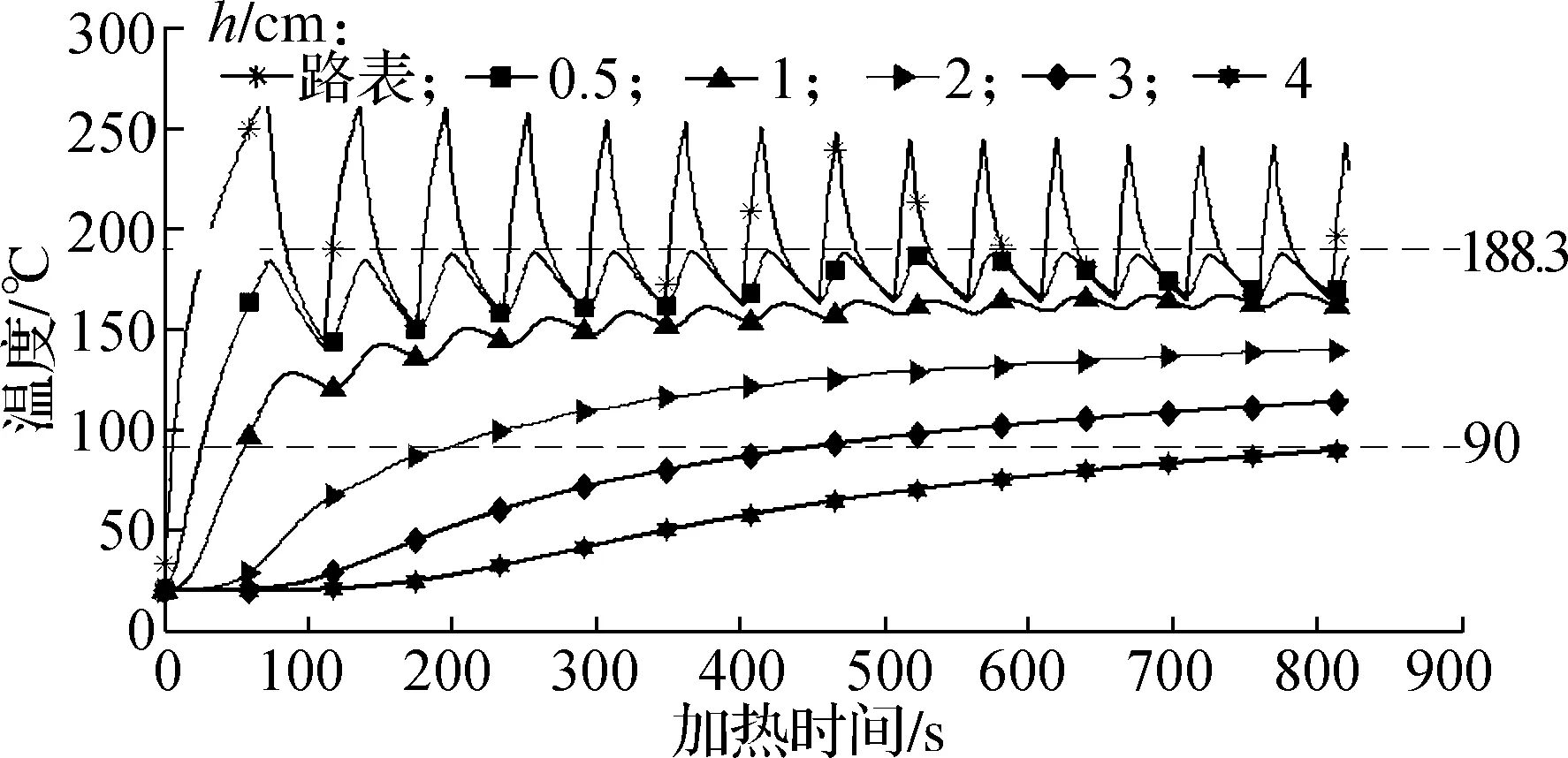

根据文献[9],为了保证沥青路面的加热质量和加热效率,首先宜采用间歇式红外辐射加热法对路面进行预热,预热总耗时236 s.其中,0~72、112~136、176~196 s为加热时段,72~112、136~176、196~236 s为暂停加热时段.红外加热板温度为800 ℃,长度为1 m,距离沥青路面高度为10 cm.红外预热结束后,将通有热风的耙齿压入沥青路面内部对沥青路面深层进行进一步加热,热风温度设定为500 ℃,流速为5 m/s.在此研究中路面加热的要求为:在加热过程中,沥青路面4 cm深处温度达到90 ℃时,路面0.5 cm深处的最高温度不超过190 ℃.为了比较不同加热方式下的加热效率,在模拟过程中当距离路表面4 cm深度的温度达到90 ℃时,即停止加热,并记录加热时间.

选取模型正中部位作为路面温度观测点,红外热风复合加热过程中沥青路面不同深度温度变化如图2(a)所示,图中h为距离路表深度.由图可见,利用红外热风复合加热法将沥青路面4 cm深处加热至90 ℃时,整个加热过程总耗时645 s,加热过程中沥青路面0.5 cm深处的最高温度为188 ℃,未超过一般沥青的老化温度190 ℃,加热质量较好.

(a) 加热过程中温度

(b) 加热结束后温度

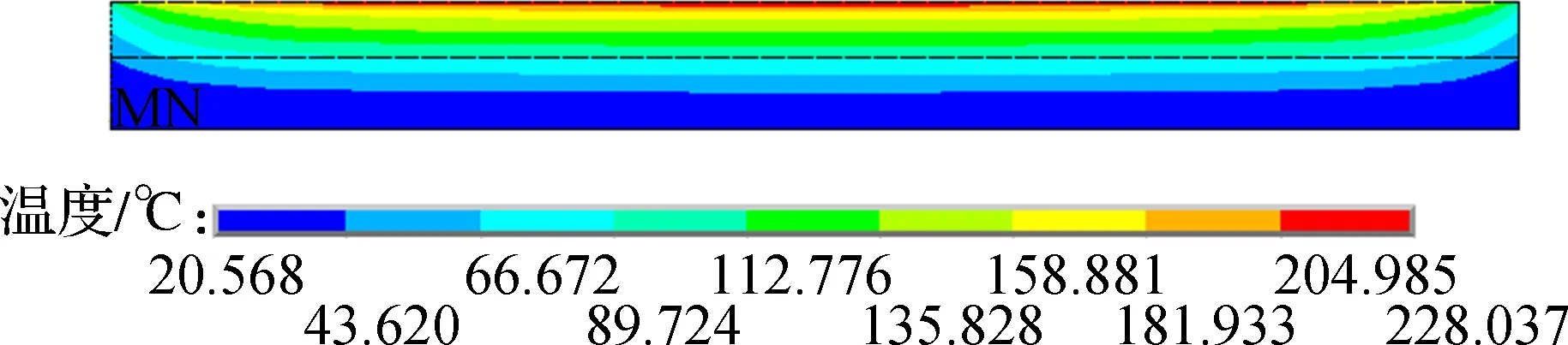

沥青路面加热深度也是评价沥青路面加热效果的重要指标.对加热结束后的沥青路面沿着竖直方向(由表层至深层)的温度变化情况进行分析,得到沥青路面温度沿着竖直方向的深度变化曲线如图2(b)所示,图3为加热结束后沥青路面表层(沥青磨耗层AK-16和沥青混凝土层AC-20)的温度云图.

综合图2(b)和图3可以得出,距离路表面为0~4 cm的沥青路面层温度分布在90.0~189.083 ℃之间,这些区域的路面均已达到软化温度,且均未超过老化温度,距离路表面为5~6 cm的沥青路面层温度分布在51.2~69.8 ℃之间,适当延长加热时间这些区域也可达到软化温度.将耙齿伸入沥青路面内部对路面进行热风加热的效果较明显,距离路表面3~8 cm内,耙齿伸入处路面温度均高于无耙齿处路面温度.在耙齿伸入处距离路表面为5~6 cm的沥青路面层温度分布在56.5~79.0 ℃之间,红外热风复合加热法的加热深度接近5 cm.

图3 红外热风复合加热结束时沥青路面AK-16和AC-20层温度云图

3.2 沥青路面不同加热方法加热效果对比分析

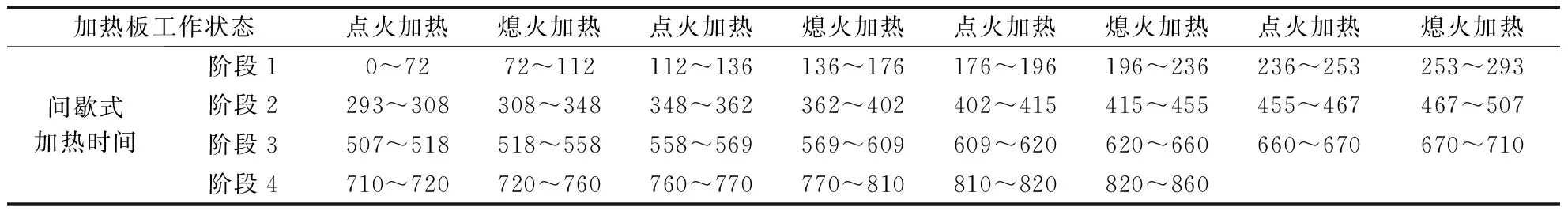

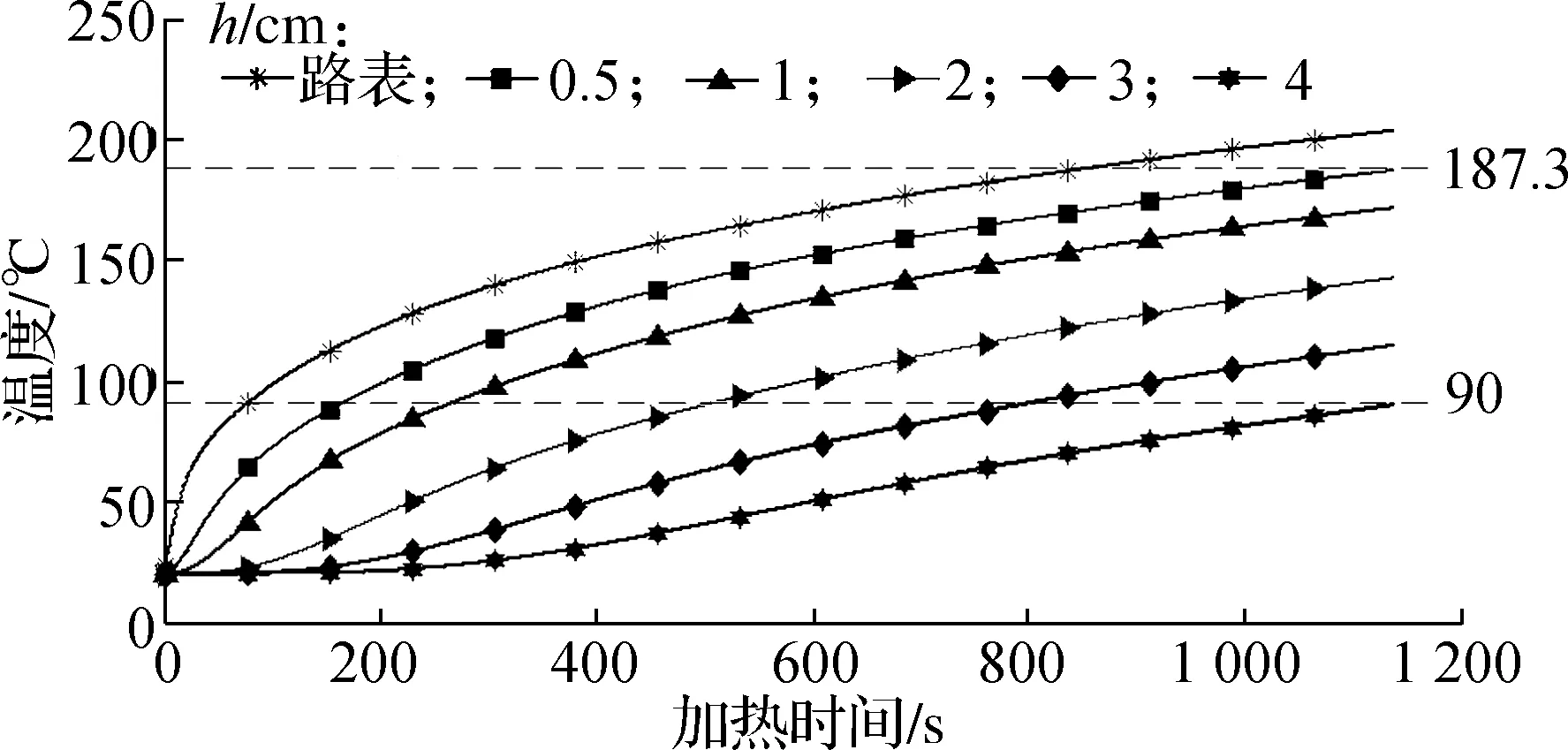

为了对比研究不同路面加热方式的加热效果,分别对间歇式红外辐射加热和热风加热路面的过程进行数值模拟研究.间歇式红外辐射加热工艺为:首次加热→熄火停顿→二次加热→熄火停顿→三次加热→…→直至加热终止,间歇式红外辐射加热时间如表4所示.热风加热为连续加热,热风温度为500 ℃,热风流速为5 m/s.

表4 红外辐射间歇式加热时间 s

在模拟过程中当距离路表面4 cm深度的温度达到90 ℃时,即停止加热,分别得到间歇式红外辐射加热与热风加热过程中沥青路面的温度变化如图4(a)和图4(b)所示.由图4(a)可知,采用间歇式红外辐射加热法加热时,当路面4 cm深处温度达到90 ℃总耗时822 s,加热过程中距沥青路面0.5 cm深处的最高温度为188.3 ℃.由图4(b)可知,采用热风加热法加热时,当路面4 cm深处温度达到90 ℃总耗时1 139 s,加热时间较长,加热过程中距沥青路面0.5 cm深处的最高温度为187.3 ℃.结合图2(a)、图4(a)和图4(b)可以得出,3种不同加热方法在加热过程中,距路面0.5 cm深处温度非常接近,且均未超过一般沥青老化温度190 ℃,说明这3种加热方法均保证了路面较好的加热质量.但在加热效率方面,相同条件下采用红外热风复合加热法时总加热时间仅为645 s,分别比间歇式红外辐射加热法和热风加热法缩短了21.5%和43.4%,红外热风复合加热法加热时间短的优势较为明显.

为进一步研究3种加热方法对沥青路面加热效果的影响,以沥青路面磨耗层AK-16和沥青混凝土层AC-20为研究对象,得到加热结束后路面层的温度分布情况如图5(a)和图5(b)所示.从图5(a)中可以看出,间歇式红外辐射加热法加热结束后路表面中间大部分区域温度超过205 ℃,最高温度达到228.037 ℃,说明路表面沥青基本老化,其余区域的温度均在190 ℃以下,整个路面层老化现象不严重,加热质量良好.由于红外线的穿透深度有限,在深度方向上路面的温度梯度较大,在保证路表沥青不老化的前提下此方法的加热深度有限.由图5(b)可以得出,采用热风加热法加热结束后,沥青路表面的最高温度达到203.823 ℃,路表面高温区域温度介于183.569 ℃~203.823 ℃之间,路表老化现象较小,在深度方向上沥青路面的温度梯度较小,说明热风加热方式比间歇式红外辐射加热方式加热更为均匀,且路面更不易出现老化现象.将图3、图5(a)和图5(b)进行对比分析可得,相比其他2种加热方式,红外热风复合加热法的加热深度更深,加热结束后沥青路面的温度分布均匀性更好,将热风引入路面内部的加热效果显著.加热结束后,在通过耙齿对路面进行翻松时,可继续通过耙齿排出热风对翻松的混凝土进行进一步加热,从而保证翻松后的沥青混合料整体温度较高,加热质量更好,因此沥青路面就地再生质量更好.

(a) 间歇式红外辐射加热

(b) 热风加热

(a) 间歇式红外辐射加热

(b) 热风加热

4 结论

1) 沥青路面红外辐射加热法具有加热速度快的优点,路表面沥青容易出现烤焦老化现象,由于红外线穿透能力有限,在深度方向上路面的温度梯度较大.

2) 沥青路面热风加热法比间歇式红外辐射加热法加热更为均匀,且路面不易出现老化现象,但是采用热风加热相同深度的沥青路面耗时更长,这对施工速度影响较大.

3) 红外热风复合加热法兼备红外辐射加热法和热风加热法的优点,在相同条件下采用红外热风复合加热法的总加热时间仅为645 s,分别比间歇式红外辐射加热法和热风加热法缩短了21.5%和43.4%,加热效率提升显著,而且加热深度大,加热结束后沥青路面的温度分布均匀性更好,表明将热风引入路面内部的加热效果显著.加热结束后,在进行翻松作业时,可对沥青混凝土进行进一步加热,能够保证翻松后的沥青混合料整体温度较高,可保证再生沥青混合料的质量,从而大大提高沥青路面就地热再生维修的质量.