有限滑动螺栓连接装配式混凝土剪力墙抗震性能试验研究

2021-08-06邱洪兴蒋洪波

方 强 邱洪兴 孙 建 蒋洪波 唐 林

(1东南大学混凝土及预应力混凝土结构教育部重点实验室, 南京 211189)(2东南大学土木工程学院, 南京 211189)(3扬州大学建筑科学与工程学院, 扬州 225127)

装配式建筑具有能源消耗少、质量易保证、施工效率高、环保节能等诸多优点,符合我国坚持建筑行业的生态文明建设需求,并得到了国家的大力推动.在众多装配式结构形式中,装配式混凝土剪力墙结构具有抗侧刚度大、承载力高等优点,近年来在高层住宅中得到快速发展与广泛应用.

装配式混凝土剪力墙接缝的性能直接影响着结构的整体性和抗震性能.与其他类型装配式混凝土结构相比,装配式剪力墙结构的水平接缝和竖向接缝数量更多,一定程度上增加了剪力墙结构装配化的实现难度.总体而言,装配式剪力墙结构的接缝主要包括湿式连接和干式连接两大类.目前,国内外学者针对湿式连接装配式剪力墙进行了大量研究[1-7],结果表明采用湿式连接的装配式剪力墙可达到与现浇剪力墙同等的抗震能力.相对于湿式连接,接缝干式连接可更大程度地避免现场湿作业,进一步提高施工效率,充分发挥装配式结构的优势[8].通过借鉴钢结构的连接方式,Sun等[9-10]提出了一种以高强螺栓和钢框为连接件的全装配式混凝土剪力墙结构.研究表明该结构中含水平接缝的装配式剪力墙的变形能力、延性性能及耗能能力略优于或相当于现浇剪力墙[11],含竖向接缝的装配式剪力墙虽然具有较高的承载能力和刚度,但延性性能欠佳[12].为改善和提升该装配式混凝土剪力墙的延性性能,Jiang等[13]将有限滑动螺栓连接件应用于上述结构的竖向接缝中,通过试验验证了有限滑动螺栓连接装配式剪力墙的可行性和可靠性.

为进一步探究有限滑动螺栓连接装配式剪力墙的抗震性能,以有限滑动螺栓连接件(简称为滑动连接件)的滑动距离为参数,对2个装配式剪力墙试件进行拟静力试验,观察其破坏特征和破坏过程,分析滞回性能、承载能力、耗能能力、延性及刚度退化情况,以期为该装配式混凝土剪力墙的工程应用提供参考.

1 结构组成和工作机理

1.1 结构组成

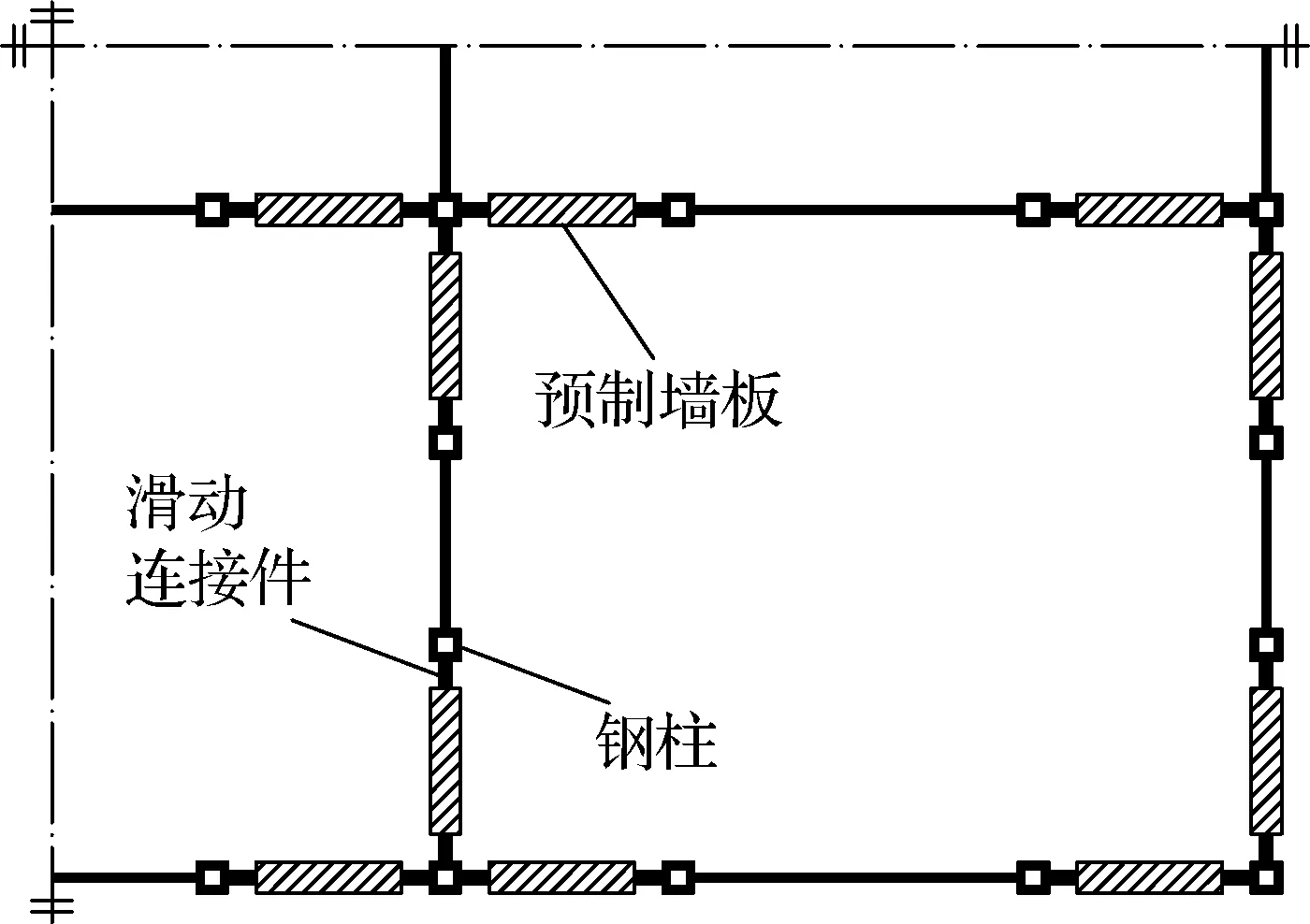

如图1所示,在全装配式剪力墙结构中,上、下层预制墙体通过高强螺栓和T形钢框进行连接[14],同层相邻预制墙体通过滑动连接件及钢柱进行连接.预制墙体上、下端预设内嵌边框及螺栓孔,墙内竖向钢筋焊于内嵌边框内缘.滑动连接件由芯板、盖板和高强度螺栓组成,盖板和钢柱连接,芯板和预制墙体连接,芯板和盖板之间通过高强螺栓施加预压力;芯板上预设槽孔,允许高强螺栓沿槽道方向上下滑动.钢柱作为竖向接缝的一部分,既能起到连接作用,又能通过滑动连接件与剪力墙协同工作.

(a) 平面图

(b) 装配示意图

1.2 工作机理

该装配式剪力墙能够在不同阶段实现不同状态的工作目标.当水平荷载较小时,竖向接缝中滑动连接件承担的剪力小于其起滑力,该阶段剪力墙与钢柱共同抵抗水平荷载,为结构提供抗侧刚度.随着水平荷载的逐渐增大,当竖向接缝中滑动连接件承担的剪力大于其起滑力时,高强螺栓将沿着芯板上的槽孔滑动,该阶段墙体可以依靠滑动连接件的滑动摩擦耗散能量,从而提高剪力墙的耗能能力.当滑动连接件的滑动距离达到限值时,滑动连接件的螺杆会与芯板槽孔顶部(发生在剪力墙受压侧)或底部(发生在剪力墙受拉侧)接触,该阶段剪力墙再次与钢柱共同抵抗水平荷载,从而延缓墙体破坏,增加剪力墙的延性.

2 试验

2.1 试件设计

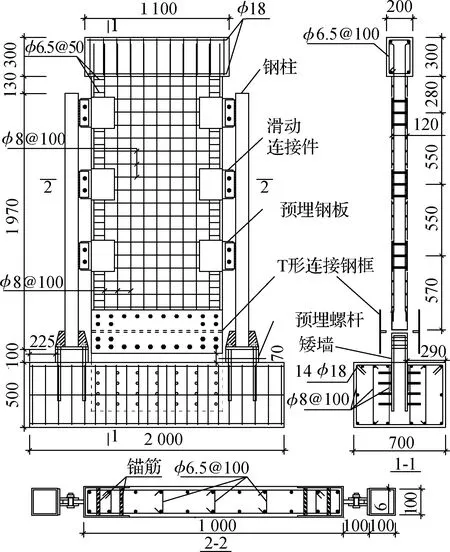

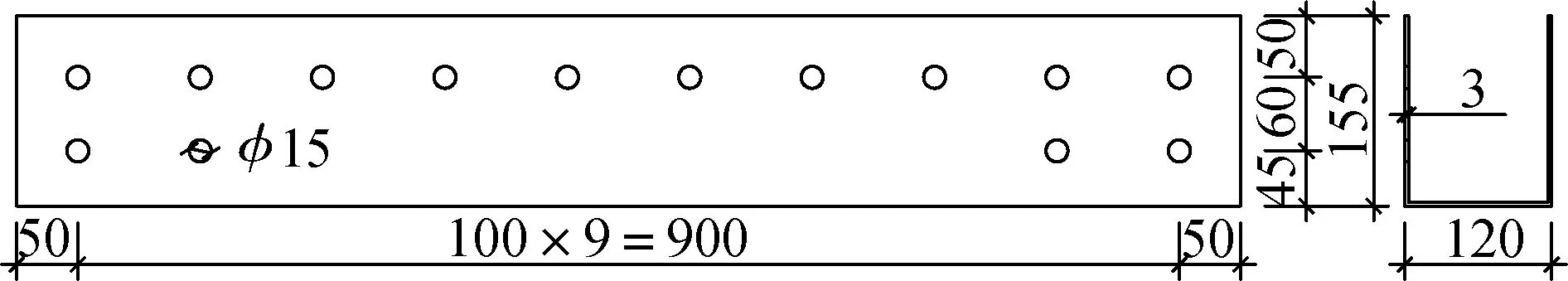

将同时带有水平接缝和竖向接缝的剪力墙单元作为研究对象,进行试件设计. 试件均由预制墙体(含加载梁)、基础(含矮墙)、T形钢框、滑动连接件及钢柱组成,如图2(a)所示.2个试件的编号分别为PCW1和PCW2.预制墙体的高度、宽度和厚度分别为2 250 、1 000和120 mm.试件采用 HPB300级钢筋和C35混凝土.墙体纵筋和水平筋直径为8 mm,间距为100 mm;边缘约束构件中箍筋直径为6.5 mm,间距为50 mm.预制墙体内纵筋端部与内嵌边框内侧的焊接长度为100 mm;钢柱采用 Q235钢,高度为1 970 mm,其底部通过预埋螺杆与基础梁固结.预制墙体和下部矮墙分别采用M14和M20高强度螺栓与T形连接钢框连接,相应的预拉力分别为85和182 kN;滑动连接件采用Q355钢制作,通过M18高强螺栓连接,预拉力为51 kN.所用高强螺栓性能等级均为12.9级.

结合该装配式剪力墙的工作机制,以数值模拟结果为参考,试件PCW1和PCW2滑动连接件的槽孔长度分别取62 和40 mm,相应的滑动限值分别为22和11 mm,研究滑动连接件的滑动距离对剪力墙抗震性能的影响.2种滑动连接件的尺寸分别如图2(b)和(c)所示,内嵌边框和T形钢框的尺寸分别如图2(d)和(e)所示.基础梁上的矮墙采用预埋钢板加强,以保证重复利用.

(a) 尺寸及配筋

(d) 内嵌边框

2.2 材料性能

依据《普通混凝土力学性能试验方法标准》(GB/T 50081—2002)[15]测得的混凝土轴心抗压强度为27.5 MPa.根据《金属材料 拉伸试验 第1部分:室温试验方法》(GB/T 228.1—2010)[16],对钢材进行测试,所得钢材力学性能指标见表1.

表1 钢材材料性能指标

2.3 加载装置及测点布置

试验加载及测量装置如图3所示.试件基础通过锚杆固定在刚性地面上,并在基础两端采用千斤顶约束,以阻止滑移.竖向荷载由液压千斤顶施加,通过在加载梁上设置分配梁,将荷载均匀传递到剪力墙上.水平荷载通过作动器施加到剪力墙的加载梁上.为保证加载的稳定性,作动器与加载梁之间通过大直径钢筋进行锚固.为防止加载过程中剪力墙发生面外倾覆,2个侧向支撑被固定于剪力墙的两侧.为监测滑动连接件在试件加载过程中的滑动情况,试件西侧上、中、下3个滑动连接件位置分别布置1个位移计.

图3 加载及测量装置

2.4 加载制度

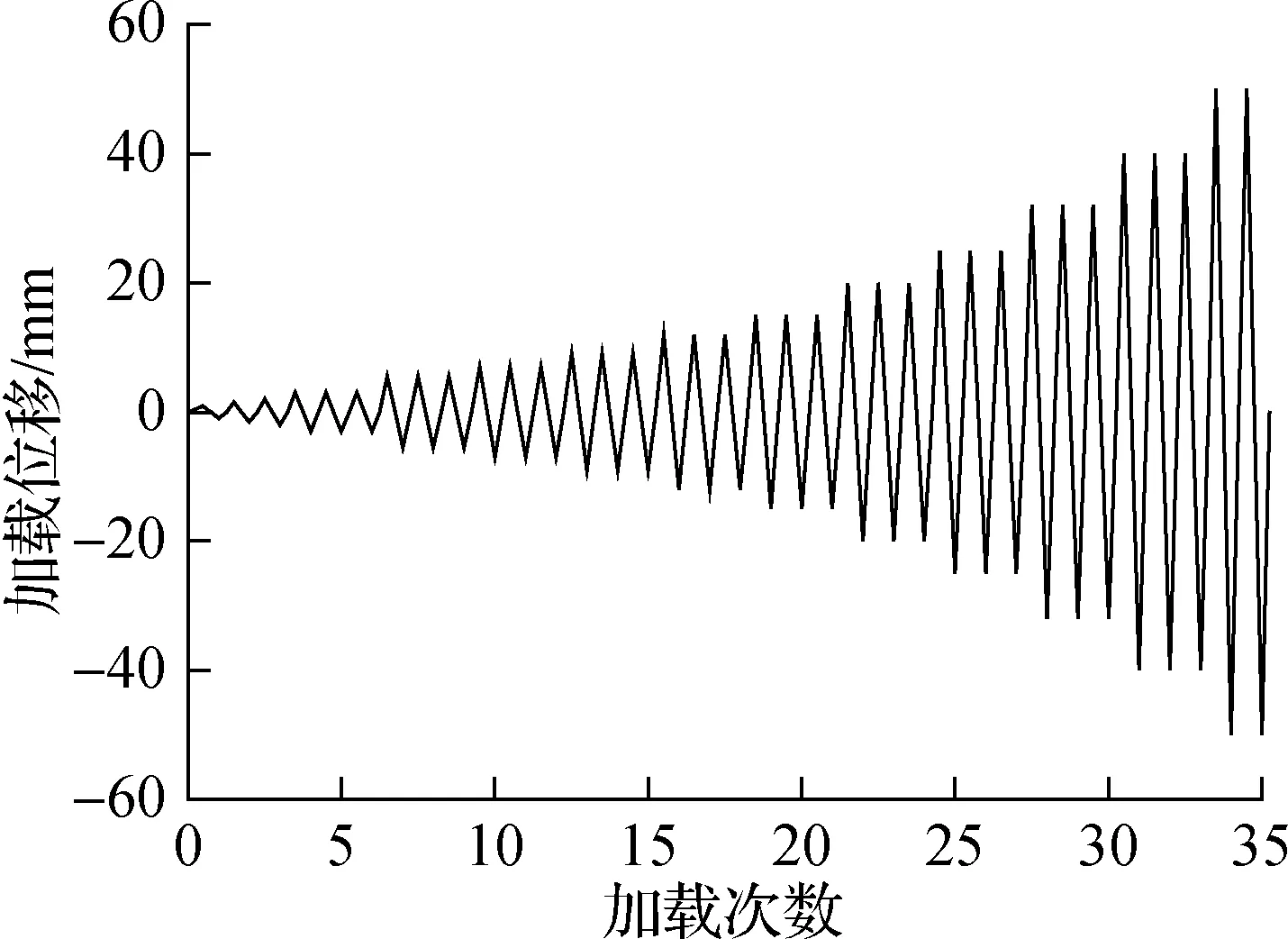

根据《建筑抗震试验规程》(JGJ/T 101—2015)[17],试件加载时首先施加轴向力,并在整个试验过程中保持恒定,轴压比为0.068.然后,通过MTS液压伺服加载系统施加水平往复荷载,采用位移控制加载方法,加载制度如图4所示.当试件水平荷载下降至峰值荷载的 85% 及以下,或试件无法继续安全加载时,结束试验.

图4 加载制度

3 试验现象及分析

3.1 试验现象

对于试件PCW1,加载至3 mm时,墙体底部西侧出现第1条裂缝;加载位移到5 mm时,滑动连接件发出“嘚嘚”的滑移声;加载位移至25 mm时,新裂缝不断出现,原有裂缝向墙体下方以及中部扩展延伸;加载位移至32 mm时,主要裂缝基本出齐,已有裂缝不断延伸变宽,墙脚混凝土保护层零星剥落;加载位移至50 mm时,墙体根部及内嵌边框内部混凝土脱落,边缘约束箍筋和纵筋露出;加载位移至80 mm时,墙底混凝土破坏的范围向墙体中部扩展,多根纵筋发生屈曲;加载位移至100 mm时,墙体底部的混凝土大面积压溃,钢柱底部发生轻微屈曲,试件的水平荷载下降至峰值荷载的85%以下,试验结束.试件PCW1的裂缝分布和破坏形态见图5(a).

(a) 试件PCW1

对于试件PCW2,加载位移至3 mm时,墙体水平接缝上方出现第1条裂缝;加载位移至5 mm时,滑动连接件发出“嘚嘚”的滑移声;加载位移至25 mm时,新裂缝沿墙高不断出现,原有裂缝扩展延伸形成交叉斜裂缝;加载位移至40 mm时,墙体底部混凝土保护层轻微掉落;加载位移至60 mm时,墙体根部混凝土脱落显著,纵筋屈曲,仍有大量新裂缝出现;加载位移至70 mm时,加载梁下方墙体斜裂缝宽度加大,水平筋及纵筋露出;加载位移至80 mm时,加载梁下方墙体形成V形混凝土破坏区,该区域的钢筋屈曲严重,试件的水平荷载下降至峰值荷载的85%以下,试验结束.试件PCW2的裂缝分布和破坏形态见图5(b).

3.2 滑动连接件的滑动分析

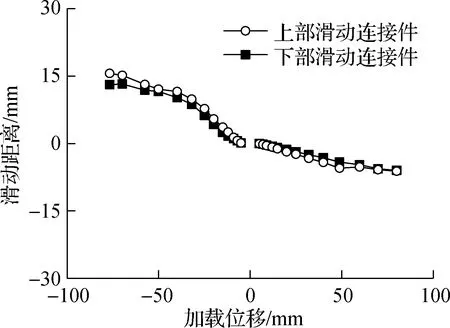

图6给出了试件上、下滑动连接件的滑动距离随加载位移的变化情况.由图可知,加载位移为5 mm时,2个试件的滑动连接件均开始滑动;随着加载位移的增大,滑动连接件的滑动距离迅速增大,墙体受拉侧和受压侧滑动连接件的滑动过程呈现出非对称性,受拉侧滑动连接件的滑动距离大于受压侧.试件PCW1和PCW2受拉侧的滑动连接件分别在加载位移为60 和30 mm时达到滑动限值.加载结束时,2个试件墙体受压侧的滑动连接件均未达到滑动限值.相同加载位移下,墙体上部滑动连接件的滑动距离大于下部滑动连接件,但差别较小.

(a) 试件PCW1

(b) 试件PCW2

3.3 滞回曲线

试件的滞回曲线见图7.由图可知,在加载初期,滞回曲线狭长且包络面积小,试件处于弹性阶段,滑动连接件尚未滑动,剪力墙与钢柱共同抵抗水平荷载.随着加载位移的增大,墙体出现裂缝,滑动连接件开始滑动,试件每级循环的滞回曲线逐渐饱满,卸载后残余变形较小.继续加载,随着滑动连接件的滑动幅度的增加以及钢筋屈服,滞回曲线包络面积显著增大,卸载后具有较大的残余变形.随着加载位移的持续增大,试件滑动连接件达到滑动限值,钢柱再次与剪力墙共同抵抗水平荷载,试件PCW1和PCW2的承载力出现不同幅度的增加,该阶段滞回曲线呈现出明显的反S形,表明剪力墙经历了较大的滑移.达到峰值荷载后,试件PCW1的承载力下降较平缓,而试件PCW2 的承载力下降相对陡急.

(a) 试件PCW1

(b) 试件PCW2

3.4 骨架曲线及特征点

试件的骨架曲线见图8,各试件特征点荷载和位移见表2.表中,Fcr为开裂荷载;Δcr为开裂位移;Fy为屈服荷载,即墙体纵筋受拉屈服时的荷载;Δy为屈服位移;Fb、Δb分别为滑动连接件首次达到滑动限值时墙体的荷载和位移;Fp为峰值荷载;Δp为峰值位移;Fu=0.85Fp为极限荷载;Δu为极限位移;μ=Δu/Δy为延性系数.由于各试件骨架曲线正、负向并不完全对称,表中数据为正、负向特征点的均值.

图8 骨架曲线

由图8及表2可知,试件PCW1和PCW2的滑动连接件分别在加载位移为60、30 mm时达到滑动限值,此后试件的水平荷载出现不同幅度的增加.两试件的峰值荷载均出现在滑动连接件达到滑动限值之后,说明钢柱再次与剪力墙共同抵抗荷载有利于提高试件的承载力.试件PCW1的峰值荷载较试件PCW2低27.7%,这是因为试件PCW2的滑动连接件达到滑动限值的时刻较早,钢柱可在较小加载位移下再次与剪力墙共同抵抗荷载,此时墙体损伤较轻,钢柱的参与可大幅度提高试件的峰值荷载;而试件PCW1的滑动连接件达到滑动限值的时刻较晚,钢柱只能在较大加载位移下再次与剪力墙共同抵抗荷载,此时墙体破坏严重,无法充分利用钢柱提高峰值荷载.

表2 特征点荷载和位移

试件PCW1和PCW2的延性系数分别为9.8和6.5,表明该新型剪力墙延性较好,具有较强的变形能力.试件PCW1的延性系数较试件PCW2高50.7%,这是因为试件PCW2的滑动连接件达到滑动限值后加剧了墙体的破坏,导致变形能力下降.因此,推迟滑动连接件达到滑动限值,可提高剪力墙的延性.

3.5 能量耗散

试件的累积能量耗散曲线见图9.由图可知,各试件的能量耗散随着加载位移的增大稳定增加,说明该新型剪力墙具有良好的耗能能力.在初始阶段,各试件均处于弹性状态,耗能较少,试件PCW1和PCW2的能量耗散差别不大;随着加载位移的增大,各试件的累积耗能迅速增加.在同一级加载位移下,试件PCW1的累积能量耗散均大于试件PCW2.加载结束时,试件PCW1的累积总耗能较试件PCW2高20.4%.由此说明,长孔滑动连接剪力墙具有更好的耗能能力.

图9 能量耗散曲线

3.6 割线刚度退化

各试件割线刚度随加载位移的变化情况见图10.由图可知,整个加载过程中,各试件的刚度退化较为稳定,未出现突变,表明该剪力墙抗侧能力稳定.在加载前期,试件PCW1的刚度略大于试件PCW2.当加载位移达到30 mm后,试件PCW2的刚度大于PCW1,这是因为前者的滑动连接件达到滑动限值后,钢柱再次与剪力墙共同抵抗荷载,从而提高了试件的后期刚度.试件PCW1的滑动连接件在加载位移为60 mm时也达到了滑动限值,但此时剪力墙损伤较严重,试件整体刚度退化明显.

图10 刚度退化曲线

4 结论

1) 有限滑动螺栓连接装配式剪力墙有效地实现了三阶段工作机制:滑动螺栓连接件滑动前,剪力墙和钢柱共同抵抗水平荷载;滑动后,剪力墙可依靠滑动螺栓连接件的滑动摩擦增加耗能能力;滑动螺栓连接件达到滑动限值后,钢柱再次与剪力墙共同抵抗水平荷载,剪力墙的承载力得到一定程度的提升.

2) 试件PCW1和PCW2的滞回曲线饱满,耗能能力较高,延性系数分别为9.8和6.5.由此说明,该新型装配式剪力墙整体抗震性能良好.

3) 试件PCW1的累积总耗能和延性系数分别较试件PCW2高20.4%和50.7%,但其峰值荷载较试件PCW2低27.7%,而且后者的后期刚度更大,说明长孔有限滑动螺栓连接剪力墙具有较好的耗能能力和延性,而短孔有限滑动螺栓连接剪力墙具有较高的峰值荷载和后期刚度.