碱激发矿粉-膨润土竖向阻隔屏障在某风险阻控工程中的应用

2021-08-06范日东刘登峰宋德君杜延军刘文亮

倪 浩 范日东 刘登峰 宋德君 杜延军 刘文亮

(1 东南大学岩土工程研究所, 南京211189)(2 东华大学环境科学与工程学院, 上海201620)(3 北京中岩大地科技股份有限公司, 北京100000)

针对工业污染场地潜在和已有的土、水污染问题,《全国地下水污染防治规划(2011—2020)》《土壤污染防治行动计划》《中华人民共和国土壤污染防治法》等一系列法律法规均推荐基于风险阻控的污染场地修复技术.其中,竖向阻隔技术作为一种将污染物隔离、阻断的手段,被《污染地块土壤环境管理办法》列为四大风险管控措施之一.竖向阻隔技术根据材料类型可分为2大类:刚性竖向阻隔屏障和柔性竖向阻隔屏障,前者包括水泥系(水泥土、原位土-水泥-膨润土等)、水泥系与土工膜复合、塑性混凝土等材料,后者包括膨润土系(原位土-膨润土)、膨润土系-土工膜复合等材料[1].欧、美、日等于20世纪70年代已在工业污染场地进行竖向阻隔工程实践,其中美国多使用膨润土系材料,英国等欧洲国家则大多采用水泥系材料[2].我国目前竖向阻隔工程中使用的材料以塑性混凝土和水泥为主,工程背景多用于垃圾填埋场的防渗墙和地下工程的防渗帷幕等.

长三角地区污染场地多分布在沿江、沿海,该地区地下水中硫酸盐含量普遍偏高.已有研究[3-4]表明,水泥系材料容易在硫酸盐环境下发生腐蚀,导致竖向阻隔屏障表面空洞增加,渗透性能降低.而膨润土系材料对场地要求严格且无抗压强度.针对此,伍浩良等[2,5-6]研发了以粒化高炉矿粉(GGBS)、活性氧化镁(MgO)和膨润土为成分的新型竖向阻隔材料(MSB),以解决抗腐蚀和强度问题.一系列室内试验证明MSB竖向阻隔屏障材料和易性能良好,养护28 d无侧限抗压强度qu>100 kPa,在自来水和污染液作用下渗透系数k≤10-7cm/s,且在硫酸盐作用下,MSB仍保持较高的无侧限抗压强度[6].

基于此,本文在某农药厂污染场地风险阻控工程的依托下,采用2种施工工艺对MSB竖向阻隔材料进行工程应用.对施工后屏障进行取芯,通过芯样的表观特征分析、室内无侧限抗压强度试验和渗透试验,研究MSB材料在2种工艺施工条件下强度和渗透性能变化规律,为类似污染场地竖向阻隔工程实施提供重要技术依据.

1 工程概况

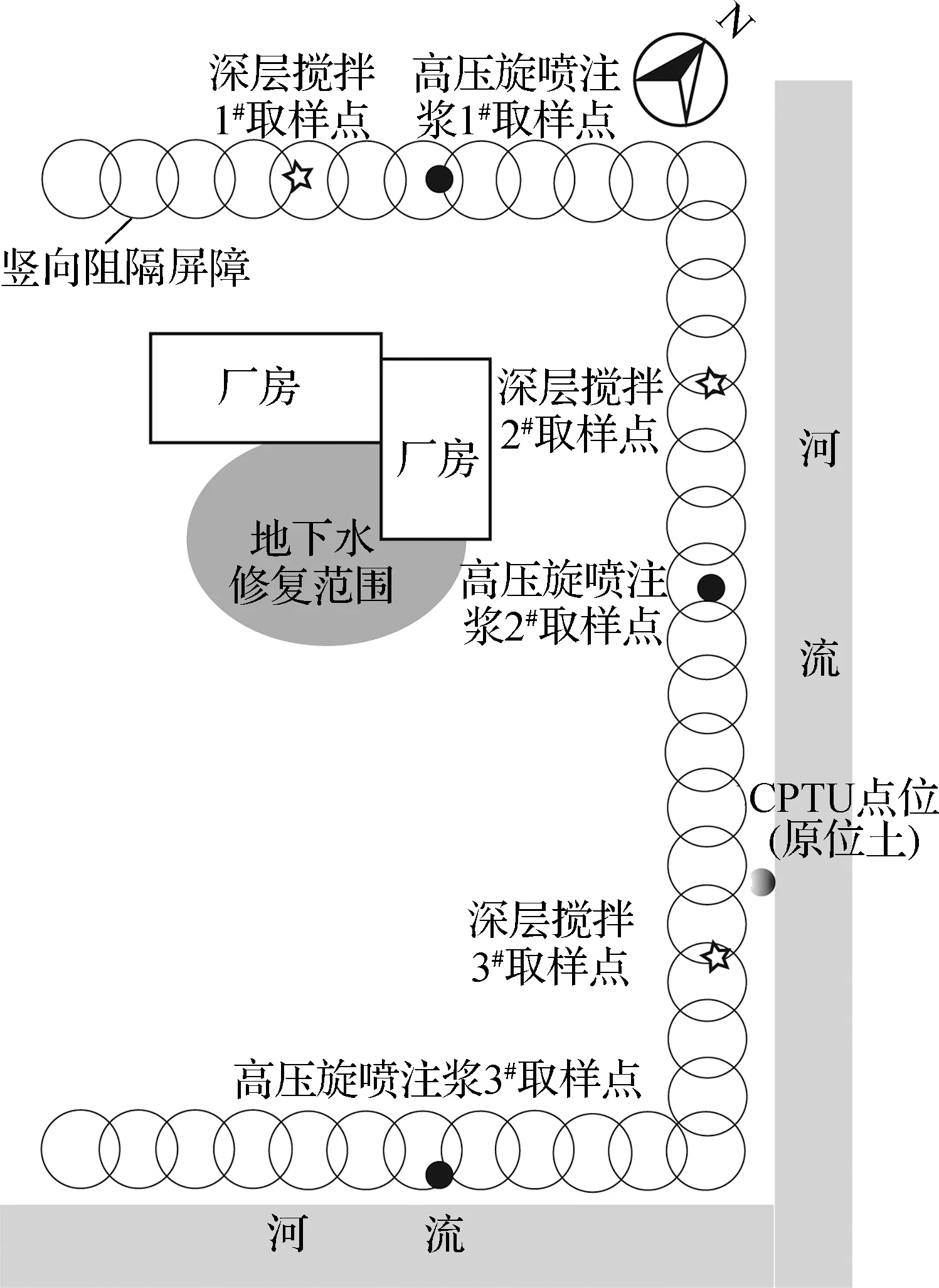

该工程位于江苏省某在产农药厂内,场地污染调查结果表明,场地内土壤主要污染物为甲苯、乙苯、氯乙烯、1,2-二氯乙烷等,污染深度4~20 m;地下水中污染物主要为1, 2-二氯乙烷,最大污染深度23 m.为防止污染物迁移至地表水和地下水,沿河流周边使用高压旋喷注浆法和深层搅拌法建造周长659 m、深度25 m、侧面积16 478.1 m2的竖向阻隔屏障,屏障平面位置见图1.选取MSB材料作为施工所用屏障材料.英国土木工程师学会(ICE)[7]在水泥-膨润土竖向阻隔屏障技术指南中提出,该类材料在工后时间90 d时要求屏障的渗透系数k≤10-7cm/s;在工后时间28 d时要求qu≥100 kPa.该工程以此作为评价屏障阻隔性能优良的指标.

图1 竖向阻隔屏障位置及CPTU原位测试点平面示意图

1.1 场地条件

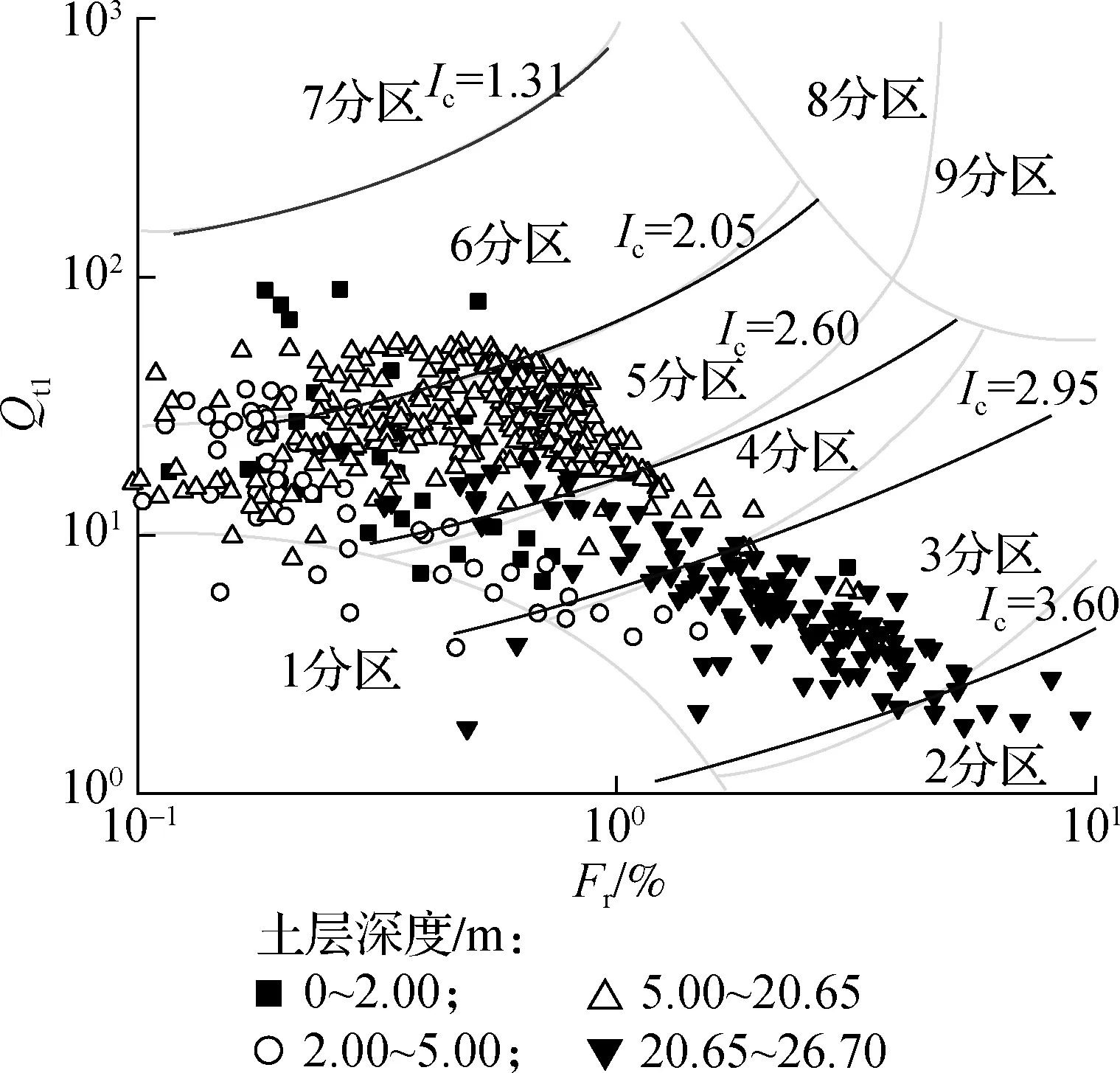

场地所在区域地貌类型为滨海相沉积平原区,场地地层位于扬子地层区东部,基岩由中元古界海州群及张八岭区域变质岩系组成,中生界地层发育较完全,上第三系地层有分布,第四系以海相、三角洲相地层为主.为明确场地土层特性,对阻隔屏障附近原位土进行孔压静力触探(CPTU),实测锥尖阻力qc、侧壁摩阻力fs和孔隙水压力u等参数,以直观反映土类变化情况[8].Robertson[9]建议采用Qt1-Fr分类图进行土性分类,并提出基于土类指数Ic的土类划分图(见图2).土类指数Ic定义为

式中,Qt1=(qt-σv0)/σ′v0为归一化锥尖阻力;Fr=[fs/(qt-σv0)]×100%为归一化摩阻比;σv0为总上覆土压力;σ′v0为原位有效上覆应力;qt=qc+(1-α)u为经孔压修正的锥尖阻力,α为探头面积比.其中,Ic<1.31为砂砾(7分区)、1.31

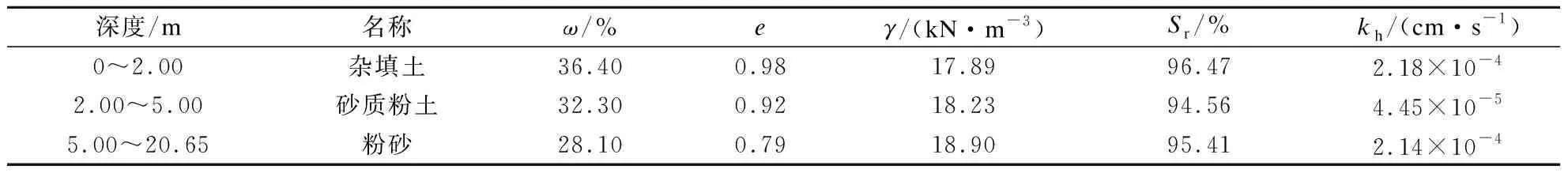

由图2可知,在土层深度0~2.00 m数据较为分散,在3分区~6分区均有存在;2.00~5.00 m数据集中在4、5分区;5.00~20.65 m数据集中在5、6分区;20.65~26.70 m数据集中在2、3分区.因此,25 m深度范围内原位土层自上而下可划分为:杂填土(0~2.00 m)、砂质粉土(2.00~5.00 m)、粉砂(5.00~20.65 m)、粉质黏土(20.65~26.70 m).各层土体基本特性如表1所示,表中,ω为含水率(质量分数),e为孔隙比,γ为天然重度,Sr为饱和度,kh为水平渗透系数.

图2 利用Robertson分类法对CPTU数据进行分类[9]

表1 场地土层基本物理特性指标

1.2 施工工艺

竖向阻隔屏障材料选取MSB材料和一种亲水性聚合物材料,其中粒化高炉矿粉取自当地钢铁厂,其7 d活性指数为78,密度为2.84 g/cm3, 比表面积为405 m2/kg,含水率(质量分数)为 0.14%.膨润土选取钠化改性钙基膨润土,其蒙脱石质量分数为61.5%(干重比),小于200目质量分数86%,膨胀指数为13.0 mL/(2g);氧化镁选自当地某厂家,其中活性氧化镁含量(质量分数)为80%,活性为50.根据室内渗透试验和强度试验结果,MSB材料和亲水性聚合物材料干重之和占混合料质量分数选取15%或以上,水灰质量比为1.0~1.8.采用混合搅拌的方法进行现场屏障材料制备,具体步骤为:将膨润土和亲水性聚合物与GGBS进行混合搅拌(一级搅拌),搅拌过程中添加MgO再次混合搅拌(二级搅拌),之后过滤及搅拌(三级搅拌),搅拌时间约5 min,当浆液均匀、无团聚颗粒时即认为屏障材料制备完成.

采用深层搅拌法和高压旋喷注浆法进行施工.施工过程除满足《建筑地基处理技术规范》(JGJ 79—2012)[10]有关规定外,针对MSB此类材料选定以下施工参数进行施工:①对于深层搅拌法,搅拌桩桩径850 mm,桩间距600 mm,二搅二喷;垂直度偏差不超过1%,搭接和施工设备垂直度的补正依靠重复套打来实现;在喷搅下沉时,钻进下沉速度不超过0.4 m/min,喷搅下沉到设计深度后,在桩端搅拌喷浆30 s后匀速搅拌提升,提升速度不大于0.8 m/min.②对于高压旋喷注浆法,采用搭接打法,搭接350 mm,注浆压力为25~30 MPa,钻杆提升速度为15~20 cm/min.

2 现场试验结果

2.1 现场取样

采用GXY-1型岩芯钻机,在距桩中心10 cm位置进行钻孔取样.在高压旋喷注浆法和深层搅拌法施工所形成屏障处各选取3个点位进行取样,取样深度为0~25 m(见图1),芯样结果如图3所示.钻芯结束后,钻孔采用MSB浆液回灌封闭,取样要求参考《水泥土试验方法》(DGJ 32/TJ 154—2013)[11].通过芯样的表观特征分析、岩芯强度试验等进行综合判断,分析2种工艺的施工效果.竖向阻隔屏障取样完整性评价标准参考《工业污染场地竖向阻隔技术规范》(HG/T 20715—2020)[12].由图3可知,高压旋喷1#点位芯样局部松散,胶结一般,完整性欠佳,属较差等级;其余芯样取样坚硬,均呈柱状,连续性和完整性均较好,属良好等级.这表明2种施工工艺均实现了MSB材料的均匀搅拌,屏障完整性较好.

(a) 高压旋喷1#

(c) 高压旋喷2#

(e) 高压旋喷3#

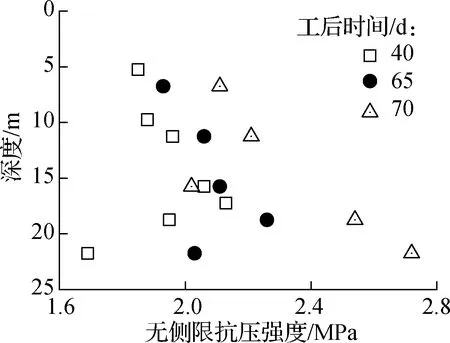

2.2 无侧限抗压强度

对不同深度的试样(共27个)进行无侧限抗压强度试验.试验按照ASTM D2166[13]规范测定,试验设备采用CBR-2型承载比试验仪,并搭配压力及位移传感器,控制轴向应变速率为1%/min.工后时间和屏障深度对竖向阻隔屏障无侧限抗压强度的影响如图4所示.由图可以看出,采用高压旋喷注浆施工工艺,工后40~70 d屏障无侧限抗压强度在1.6~2.6 MPa之间.采用深层搅拌施工工艺,工后40~65 d屏障无侧限抗压强度在1.8~2.5 MPa之间,两者均满足无侧限抗压强度要求(qu≥100 kPa).MSB材料能够提供强度的原因是MgO与水发生反应生成Mg(OH)2.而GGBS能在该碱性环境下发生水化反应,反应生成水合硅酸盐、类沸石矿物以及大量水滑石类水化物(Mg6Al2(CO3)(OH)16·4H2O),其中水合硅酸盐和水滑石类化合物均能填充土体孔隙,最终提高屏障强度[6].

高压旋喷注浆施工后屏障在浅部范围内(0~15 m),随着取样深度增加无侧限抗压强度增大.但在屏障深部范围(15~25 m),工后40和65 d的屏障无侧限抗压强度减小(见图4(a)),原因可能是:在屏障浅部,随着深度增大屏障孔隙度和密度均减小,使屏障更加密实,从而导致屏障无侧限抗压强度的增加;而在屏障深部,由于上覆应力的增加,施工难度增大,导致深部屏障搅拌相对不均匀,最终使得深部屏障无侧限抗压强度的减小.此外,随着时间的推移(工后40~70 d),屏障无侧限抗压强度将逐渐增加.图4(b)显示深层搅拌法施工后屏障的无侧限抗压强度随着时间的增加而增大.工后65 d相对40 d,屏障的无侧限抗压强度增加幅度为5%~13%,原因可能是GGBS材料在碱性环境下形成水化产物的过程缓慢,导致MSB材料强度随着时间增长而缓慢增加.因此在所测试工后时间内,MSB墙体强度可能并未达到稳定,屏障强度有可能将随着时间的推移进一步增加.

(a) 高压旋喷

(b) 深层搅拌

2.3 渗透系数

取32组试样进行刚性壁渗透试验,渗透溶液为自来水,测定该自来水pH值和电导率(EC)分别为7.41和224 μS/cm,试验步骤参考《公路土工试验规程》(JTG E40—2007)[14].图5给出了2种工艺施工的竖向阻隔屏障在工后40~83 d,屏障渗透性能与取样深度的关系.由图可知,采用高压旋喷注浆施工工艺,屏障渗透系数为5.0×10-8~9.0×10-8cm/s;而采用深层搅拌施工工艺,屏障渗透系数为4.5×10-8~9.0×10-8cm/s.以上结果表明,使用这2种施工工艺,屏障渗透系数均可小于1×10-7cm/s,满足ICE关于该类材料工后时间90 d时渗透系数的要求.MSB材料渗透系数较低的原因在于材料中所含膨润土可吸水膨胀,进而减小溶液在土体中的流通孔隙,同时GGBS的水化反应能生成水化硅酸钙和水化铝酸钙凝胶,促使土颗粒之间更加紧密,两部分共同作用使得MSB材料具有较低的渗透系数.

(a) 高压旋喷

(b) 深层搅拌

同时图5表明,相同时间条件下,使用高压旋喷注浆和深层搅拌工艺施工,屏障渗透系数随深度变化不大,表明2种工艺施工的屏障均一性较好;且在相同深度下,使用高压旋喷注浆施工工艺,屏障渗透系数随时间并无特定规律;而使用深层搅拌施工工艺,屏障渗透性能在工后40和65 d无明显差别,然而工后83 d 屏障渗透系数有明显减小,减小幅度为21%~36%.这与无侧限抗压强度结果一致,即可认为所取样时间内屏障的水化反应仍在持续进行.可以预判,随水化过程的继续发展,屏障孔隙度和密度将分别不断减小和增加,以使得屏障更加紧密,最终屏障渗透系数将继续降低.

3 讨论

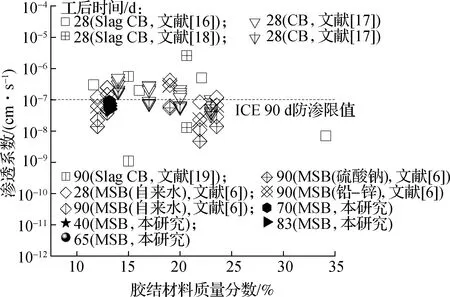

英国常见的刚性屏障材料为水泥-膨润土(CB),其渗透系数一般在10-5~10-6cm/s.为获得更为优越的防渗性能,工程上经常掺入粒状高炉矿粉以替代部分水泥形成炉渣-水泥-膨润土阻隔屏障(Slag CB),由此渗透系数一般可小于10-7cm/s[15].已有原位和室内试验研究[16-18]表明,水泥系竖向阻隔屏障材料渗透系数取决于胶结材料(水泥、矿粉)和膨润土共同作用.将胶结材料与屏障中水的质量之比定义为胶结材料质量分数,比较CB、Slag CB和MSB间胶结材料质量分数与渗透系数间的相互关系(见图6).由图6可以看出,这3类材料的防渗性能均随工后时间的增加而增强.此外可以发现,除Evans[16]针对Slag CB设计了胶结材料质量分数34.12%外,所统计范围内胶结材料质量分数在11.63%~23.54%之间,其中MSB可在较低胶结材料质量分数(13.16%)时维持低渗透系数(10-8~10-7cm/s),表现出更为优越的防渗性能.

图6 竖向屏障材料渗透系数与胶结材料质量分数关系图

Joshi等[19]研究发现,CB、Slag CB屏障材料在硫酸盐作用下渗透特性将发生明显变化.而伍浩良[6]研究表明:在30 mmol/L Na2SO4、Pb-Zn(含质量浓度0.1 mg/L Pb、5 mg/L Zn)复合溶液作用下,相同工后时间(龄期)MSB屏障材料渗透系数较CB、Slag CB材料低1~2个数量级,但目前没有文献表明农药污染场地特征污染物作用对MSB屏障渗透系数有影响.因此,下一步将着重于开展原位压水试验和室内污染物作用下渗透特性试验研究,分析不同工后时间条件下MSB屏障原位和室内渗透系数,以此明确特征污染物对MSB渗透系数的影响.

4 结论

1)采用三级搅拌工艺制备屏障材料,确保膨润土水化及掺量控制.施工工艺为深层搅拌法和高压旋喷注浆法,桩径850 mm.取芯结果表明,2种施工工艺均实现了MSB材料的均匀搅拌,屏障完整性较好.

2)工后40~70 d,无侧限抗压强度为1.6~2.6 MPa,满足工程的强度要求.高压旋喷注浆工艺施工屏障的无侧限抗压强度随着时间的增加而增大.屏障0~15 m范围,无侧限抗压强度随深度增加而增大,屏障深部(15~25 m)无侧限抗压强度有所降低.深层搅拌法施工屏障的无侧限抗压强度随时间的增长,增大幅度为5%~13%.

3)室内渗透试验表明,自来水渗透作用下屏障渗透系数为4.5×10-8~9.0×10-8cm/s,满足防渗要求.此外,2种施工工艺所形成屏障的渗透系数均未随深度出现明显变化.

4)不同工后时间条件下,MSB屏障原位压水试验和室内污染物作用下渗透特性试验需进一步进行研究,以明确特征污染物对MSB渗透系数的影响.