A356铝合金表面Al-25Si等离子喷涂层的组织和耐磨性能研究

2021-08-05孔令晨冯胜强董天顺

孔令晨,冯胜强,董天顺,冯 阳

(1.河北工业大学 材料科学与工程学院,天津 300401;2.河北省新型功能材料重点实验室,天津 300401;3.中国兵器科学研究院 宁波分院,浙江 宁波 315103)

过共晶铝-硅合金[w(Si)=16%~26%]具有力学性能优良、热膨胀系数低和耐磨性好等优点[1]。过共晶铝-硅合金的一个典型应用是制备汽车发动机缸套,目前许多国家已经成功研制出了过共晶铝-硅合金缸套来取代广泛使用的铸铁缸套,并在汽车上成功应用,从而实现了全铝发动机的制造[2]。

过共晶铝-硅合金的一个主要制造工艺是喷射成型[3]。但喷射成型工艺成本高、工艺复杂,使得喷射成型高硅铝合金难以广泛应用。本文作者认为既然过共晶铝-硅合金一般应用在耐磨损的场合,而磨损一般发生在材料的表面,因此可以通过表面处理技术,在普通铝合金的表面上制备一层过共晶铝-硅合金耐磨涂层,这样既保持了工件的综合力学性能,还能提高表面的耐磨性[4]。然而至目前为止,国内外对过共晶铝-硅合金涂层的研究还未见报道,对该涂层磨损性能的研究还存在很大的空白。因此,本试验选择技术成熟、工艺简单且成本较低的等离子喷涂技术,在A356铝合金基体上制备过共晶铝-硅合金(Al-25Si)涂层,探索制备过共晶铝-硅合金等离子喷涂层的可行性。

1 试验材料及方法

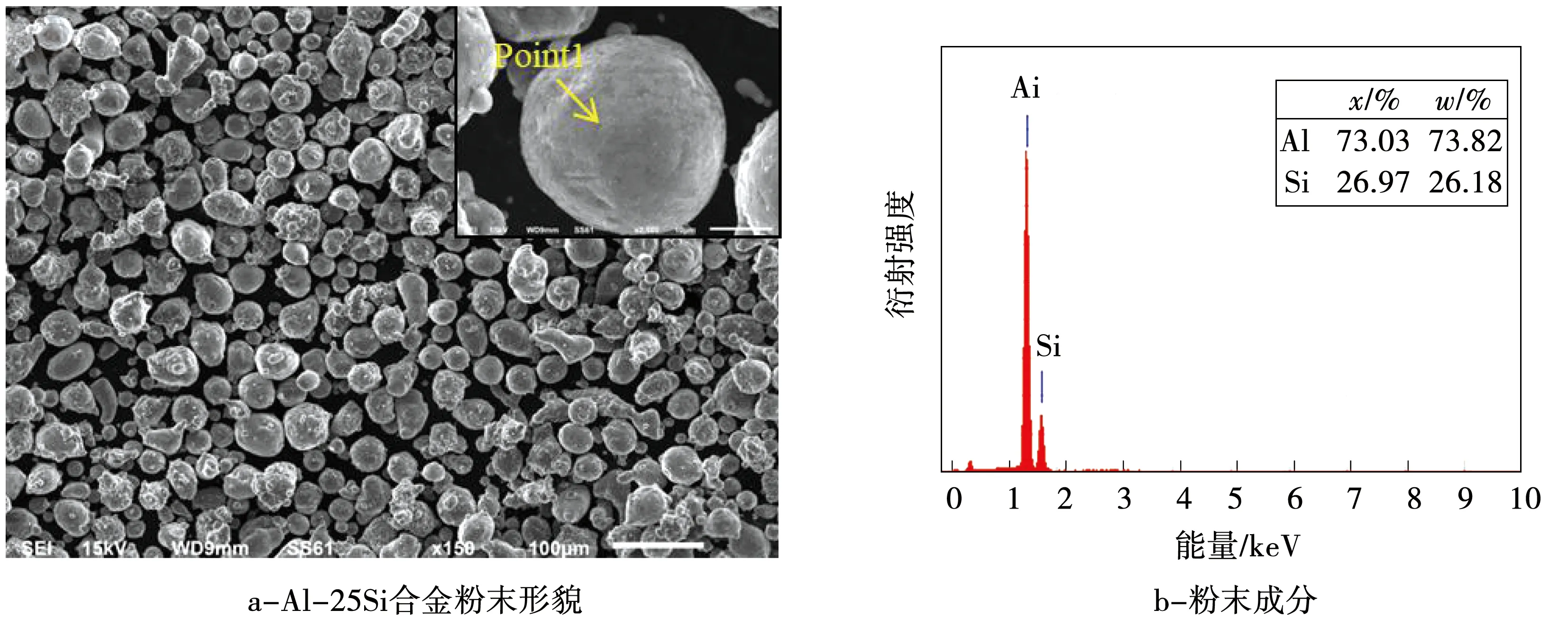

本试验选用的基体材料为A356铝合金。粉末为Al-25Si(Si质量分数为25%)合金粉末,SEM形貌如图1a所示,可见喷涂粉末的粒度为25 μm~40 μm,形状基本为球形。对Point1进行EDS分析,结果如图1b所示,粉末的实际成分与理论成分基本一致,因此可以用该粉末进行喷涂试验。在喷涂前,首先对A356铝合金表面喷砂粗化处理,然后用丙酮进行超声清洗,再用APS-2000A型大气等离子喷涂系统制备Al-25Si涂层,喷涂工艺参数如表1所示。

图1 Al-25Si合金粉末形貌及成分分析Fig.1 Morphology and composition analysis of Al-25Si alloy powder

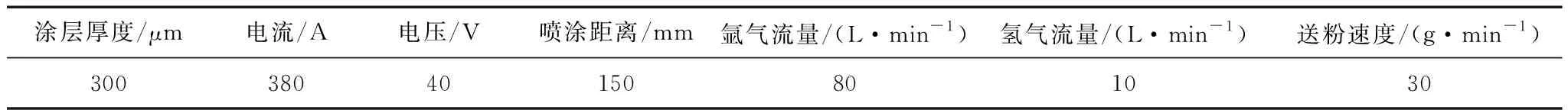

表1 等离子喷涂工艺参数Table 1 Plasma spraying parameters

喷涂完成后使用DK7735型电火花数控线切割机将试样切成10 mm×10 mm×10 mm的标准试样,用MM-200型磨损试验机对基体和涂层的耐磨性能进行对比测试,对磨环材质为GCr15(硬度为50 HRC~55 HRC,直径为40 mm),磨损负载为50 N,转速为200 r/min,磨损时间为10 min;用Nikon MA100型金相显微镜观察涂层的微观形貌;采用D/max/2500PC型X射线衍射仪对粉末和涂层进行相分析;使用配有能谱分析仪的日本电子JSM-6510A型扫描电镜观察粉末和磨痕形貌及其元素含量;采用岛津HMV-2000型硬度计对基体和涂层进行硬度测试。

2 试验结果及分析

2.1 涂层截面形貌

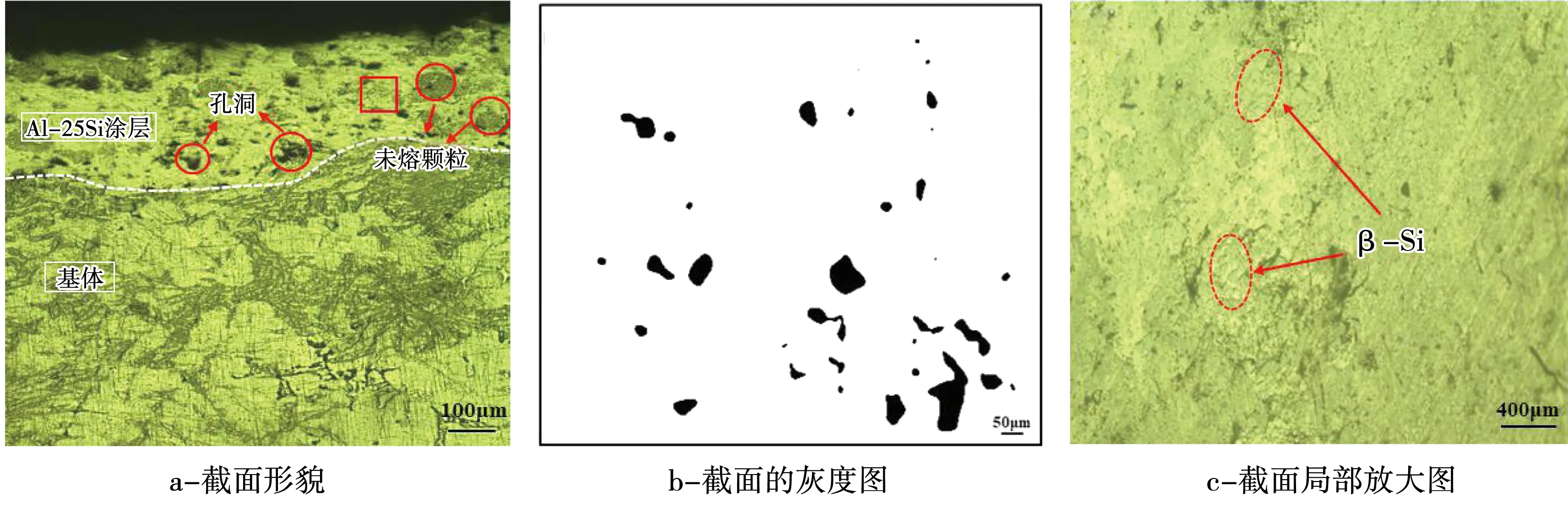

图2a为Al-25Si涂层的截面形貌,涂层的厚度大约为300 μm。通过灰度法得到涂层的孔隙率大约4.4%(如图2b所示)。涂层中含有少量孔洞、未熔颗粒和微裂纹等缺陷,这是等离子喷涂涂层的典型特征。涂层和基体的界面没有明显的孔洞,结合较好,涂层与基体之间是机械结合和冶金结合的混合结合形式[5]。这是由于喷涂熔滴的过热度较大,而A356铝合金基体的熔点较低,因此会在二者之间形成微冶金结合。图2c为图2a方框的放大图,可以看到涂层中有细小弥散的颗粒状β-Si相分布在α-Al基体中(α-Al是Si溶入Al的固溶体),对α-Al基体起到固溶强化和弥散强化的作用。

图2 涂层形貌Fig.2 Morphology of the coating

2.2 涂层的物相分析

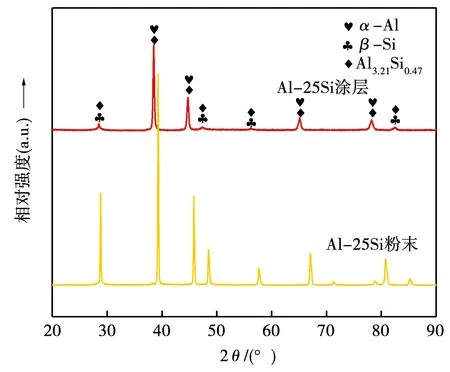

图3为喷涂粉末以及Al-25Si涂层的XRD图谱。

图3 喷涂粉末及Al-25Si涂层的XRD衍射图谱Fig.3 XRD patterns of spray powder and Al-25Si coating

由图3可以看出,粉末和涂层的物相种类一致,均由α-Al、β-Si和Al3.21Si0.47组成,但峰的强度和位置有所变化,尤其是β-Si。β-Si相的强度在粉末中较高,在喷涂中较低。这是因为在喷涂过程中,喷涂粉末被加热到熔融或半熔融状态时,粉末中的Si会部分熔化溶入粒子中,使得粒子中的Si呈现过饱和状态,当温度降低时Si相会析出,但是当熔融或半熔融的粒子撞击基体时,由于粒子的冷却速度过快,使得过饱和的Si来不及析出,导致涂层中β-Si相的含量较少。涂层的衍射峰的位置相对于粉末向左边移动,这是由于在喷涂过程中,Si溶入Al中形成α-Al固溶体,使晶格常数变大导致峰向左移动[6]。Si溶入Al中可以提高涂层的硬度,有利于提高涂层的耐磨性。

2.3 涂层的硬度

硬度是金属材料抵抗发生塑性变形的能力,对涂层耐磨性的提高主要采用提高硬度的方法。在一定程度上,硬度越高,耐磨性能越好。

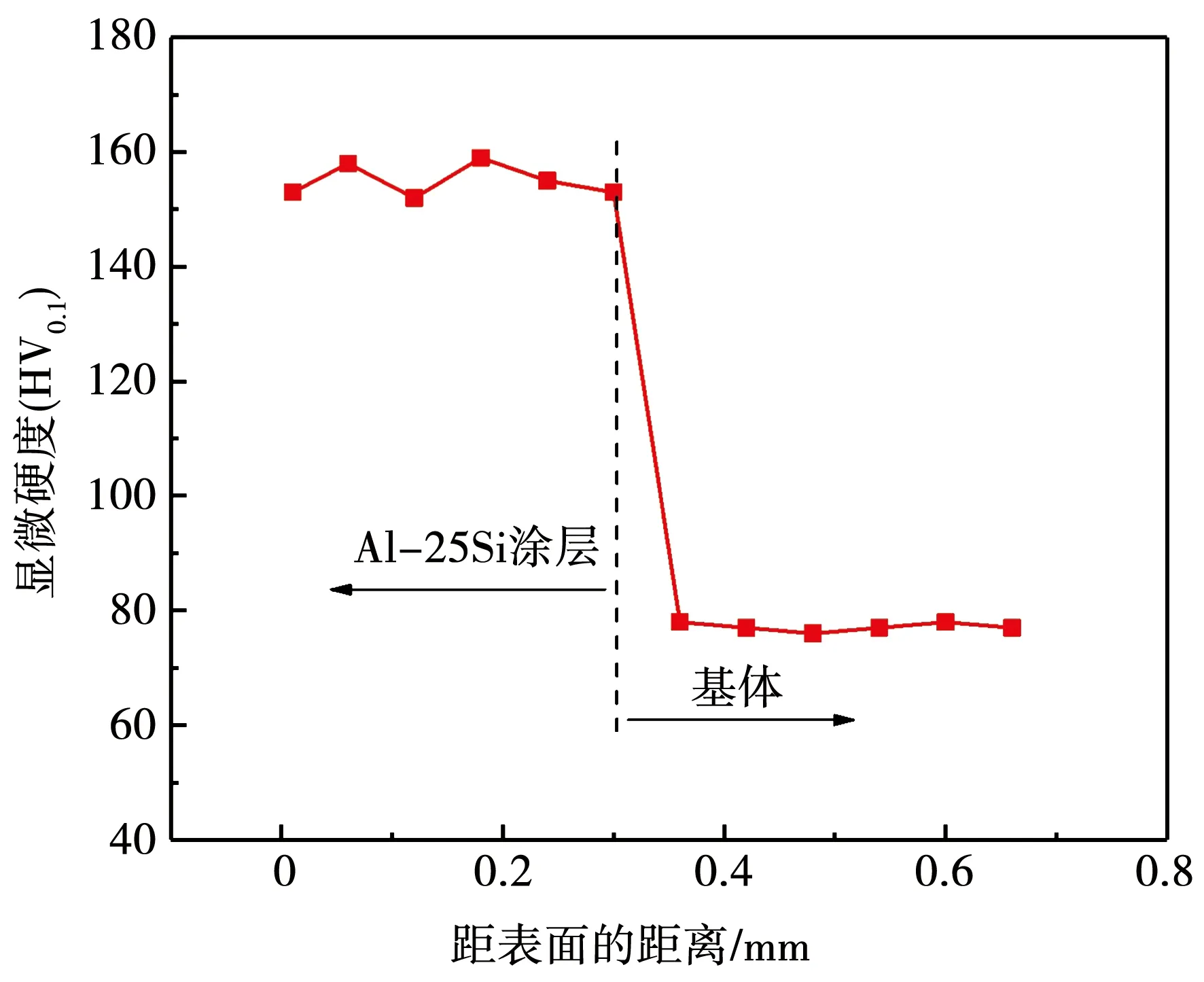

图4为Al-25Si涂层横截面的显微硬度分布图。

图4 涂层显微硬度Fig.4 Microhardness of the coating

由图4可以看出,A356铝合金基体的显微硬度大约在78 HV0.1左右;涂层的硬度达到158 HV0.1左右,比基体的提高了一倍多。分析认为,与基体相比,喷涂粉末中含有大量Si,在喷涂过程中粉末中的Si溶入Al中,当熔滴撞击基体时大量的Si来不及析出,对涂层起到固溶强化作用,从而硬度提高。但由于喷涂中不可避免地存在一些固有缺陷,如孔洞、未熔颗粒等,使涂层的硬度分布不均匀,波动较大。

2.4 涂层的耐磨性

虽然Al-25Si涂层的硬度相比于A356铝合金基体有显著提升,但是其耐磨性能仍未知,因此本研究对基体和涂层的耐磨性进行了对比研究。

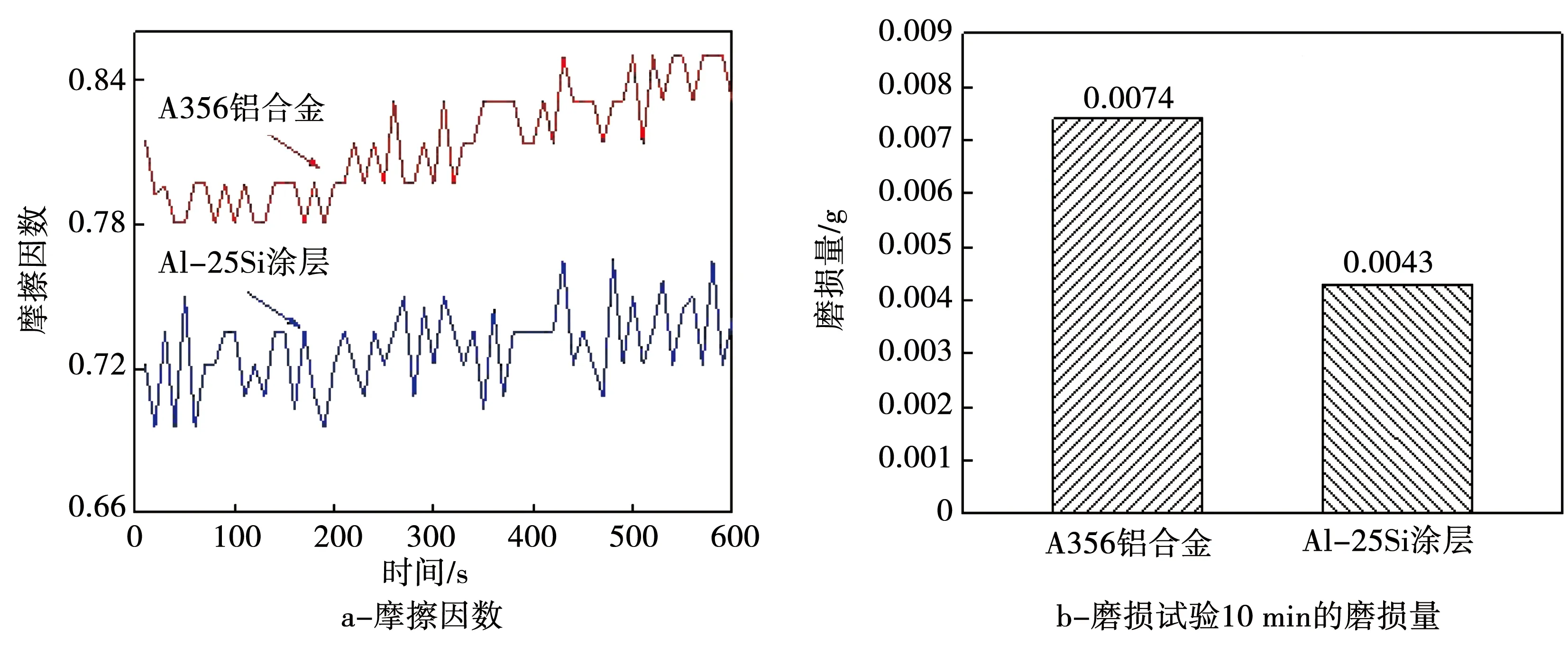

2.4.1 摩擦因数及磨损量

图5为A356铝合金基体和Al-25Si涂层磨损试验10 min后的摩擦因数和磨损量示意图。由图5a可见,基体的摩擦因数较大,有明显的饱和阶段,稳定磨损阶段的摩擦因数大约在0.8左右,随后便逐渐上升,且上升明显;而涂层的摩擦因数开始较小,大约为0.74,波动比基体的稍大,而且随时间增加摩擦因数也略有升高,但是升高幅度不明显。这是由于基体的硬度较低,磨损程度较大,且磨损程度随时间的延长而加重,从而使摩擦因数逐渐增大;而涂层由于硬度较高,刚开始磨损试验时与对磨环的实际接触面积较小,因此摩擦因数也较小,但涂层内部存在固有的孔洞、微裂纹等缺陷,内部结构不均匀,使得摩擦因数的波动较大。由图5b可以看出,基体和涂层的磨损量分别为0.007 4 g和0.004 3 g,涂层的磨损量比基体低了约42.5%,说明涂层的耐磨性能显著优于基体的。

图5 基体与涂层的摩擦因数与磨损量Fig.5 Friction coefficient and wear loss between substrate and coating

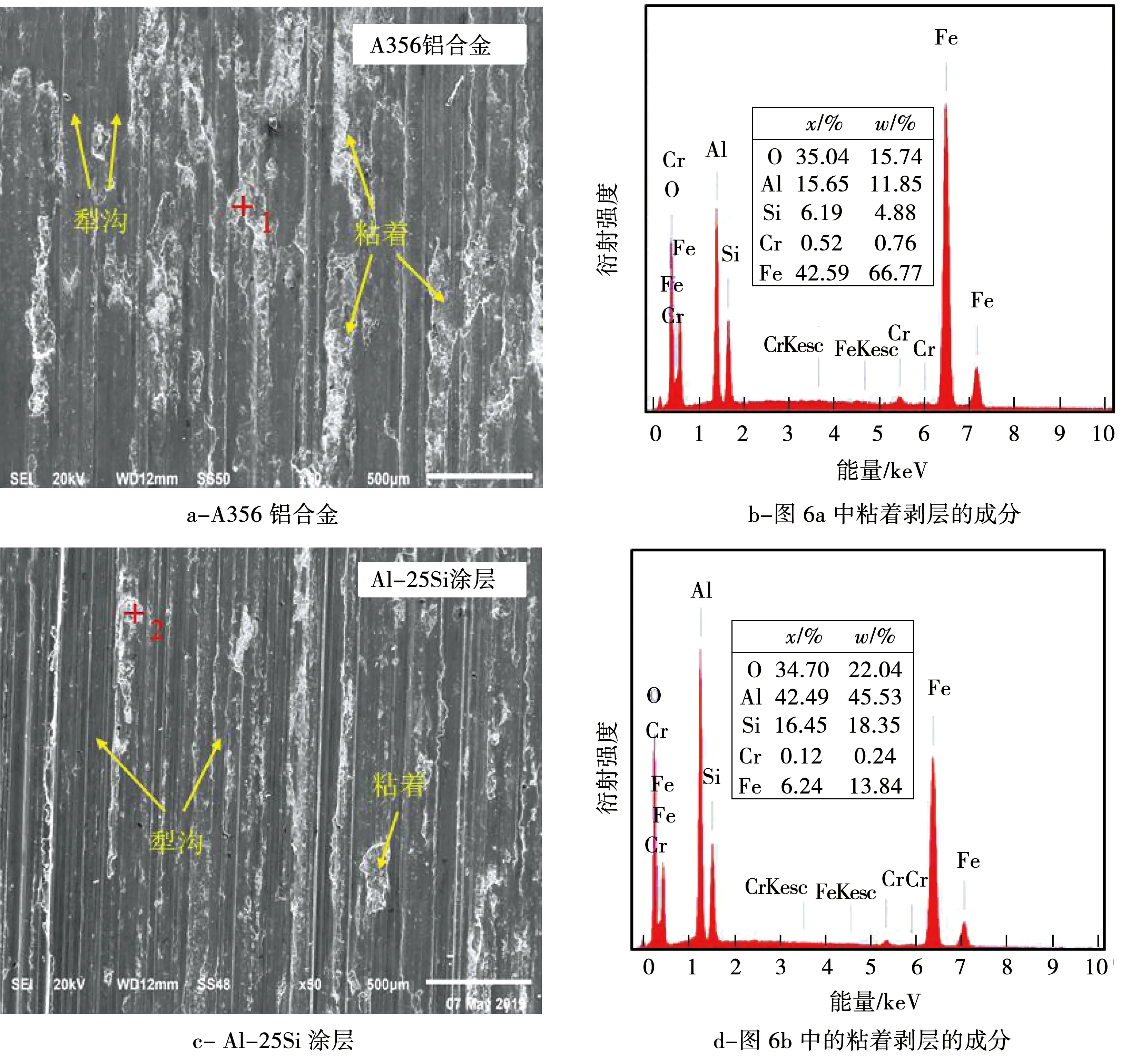

2.4.2 磨损表面形貌及成分分析

图6是试样磨损表面SEM形貌及EDS分析结果。由图6a可见,基体的磨损表面存在大量的剥层和少量犁沟,且犁沟的宽度较大,通过EDS分析可知,磨损表面的剥层主要以Fe元素为主,说明在磨损过程中对磨环发生了元素的转移,因此基体在磨损过程中是以粘着磨损为主,同时还有少量磨粒磨损。从图6b可见,涂层的磨损表面存在大量的犁沟和少量的剥层,通过EDS分析可知,磨损表面的剥层主要以Al元素为主,相比于基体的磨损表面Fe元素的含量大幅度降低,粘着磨损程度显著降低,这表明,涂层中磨粒磨损与粘着磨损同时存在,但前者为主要磨损机制。此外,对图6中磨损表面EDS结果分析发现,基体和喷涂层磨损表面都有氧元素存在。由于氧化磨损的特征是磨痕表面存在黑色氧化物和粉末,这与图6中的磨痕形貌不符,因此推断氧元素的出现可能是由于Al有很强的亲氧性,在磨损试验完成后待进行SEM检测这段时间内产生了些许氧化所致。

图6 磨痕形貌及EDS分析结果Fig.6 Wear mark morphology and EDS analysis results

由上述可见,Al-25Si涂层的耐磨性能显著优于A356铝合金基体的,其原因分析如下。

材料的耐磨性可由以下公式进行计算[7-8]:

(1)

式中:

W—耐磨性;

H—显微硬度;

K—磨损系数;

P—正压力。

由公式(1)可知,耐磨性与显微硬度成正比。图4表明基体和涂层的硬度分别为78 HV0.1和158 HV0.1,因此涂层的耐磨性较好,基体的较差。由于基体硬度较低,在发生磨损时,涂层表面在压力的作用下容易发生塑性变形,局部的塑性变形会引起与对磨环发生粘着,随着摩擦的进行,在基体表面形成剥落坑。而涂层中由于存在弥散细小的硬质β-Si颗粒,在磨损过程中起到支撑作用,减少了粘着磨损,使耐磨损性能提升;但是由于涂层存在固有的孔隙和微裂纹等缺陷,在压力作用下,缺陷处容易形成应力集中,导致裂纹萌生并快速扩展,大量的裂纹相互连通,最终发生剥离,因此在涂层的磨损表面也存在少量的粘着剥落。

在涂层内部存在细小弥散的β-Si颗粒,可以对涂层起到弥散强化的作用,同时大量的Si溶入Al中还可以对涂层起到固溶强化的作用。这两种作用都有利于提高涂层的强度和硬度,从而有利于提高涂层的耐磨性。

3 结 论

1)采用等离子喷涂技术在A356铝合金基体表面制备了Al-25Si涂层,涂层的硬度达到158HV0.1左右,比基体的硬度提高了一倍多。

2)Al-25Si涂层的耐磨损性能显著优于A356铝合金基体的。基体的磨损机制为严重的粘着磨损,Al-25Si涂层的磨损机制主要是磨粒磨损,伴有少量的粘着磨损。

3)在铝合金表面制备Al-25Si等离子喷涂层,可以有效提高铝合金的耐磨性能。