纳米粘土/环氧树脂复合材料的制备及力学性能研究*

2021-08-04李致远

李致远,陈 峰

(福建江夏学院 工程学院,福州 350108)

0 引 言

环氧树脂(EP)是目前备受关注的一种热固性树脂材料,其凭借良好的电绝缘性能、粘结性能及膨胀收缩率低等优点被广泛应用于航空航天、土木建筑、粘结剂和涂料等方面[1-4]。但是环氧树脂也存在很多的缺点,例如固化物质脆、耐冲击损伤能力差、耐热性较低等,这些缺点也在某些领域限制了环氧树脂的应用,因此针对这些问题需要对环氧树脂进行改性[5]。目前环氧树脂改性主要是从物理方面和化学方面入手。物理改性主要是添加改性剂后,使环氧树脂基体与改性剂形成共混结构,从而提高复合基体的综合性能;化学改性主要是从化学结构上出发,对固化剂或环氧树脂的结构进行调整,从而提高环氧树脂的性能[6-10]。目前,物理改性因工序简便而成为了应用较为广泛的改性方法,常用的物理改性方法是通过加入纳米粘土后与环氧树脂基体形成粘土/环氧树脂复合材料[11-14]。纳米粘土凭借其自身的超塑性、良好的物理性质和化学性质等被作为环氧树脂改性材料的首选[15-16]。通过纳米粘土的引入,可以与环氧树脂很好的结合,不仅可以起到增强复合材料韧性的效果,还能改善复合材料的强度[17-18]。因此,越来越多的学者开始关注不同种类的纳米粘土以及不同的制备技术来制备粘土/树脂复合体系,以达到改善树脂材料各项性能的目的。吴紫平等采用反相悬浮法制备出了6种不同种类的粘土添加的一系列聚(丙烯酸/丙烯酰胺/粘土)高吸水树脂,并研究了不同粘土对高吸水树脂结构、吸水倍率、吸盐水倍率、保水性能以及热稳定性的影响,发现添加膨润土的高吸水树脂具有最高的吸水倍率和吸盐水倍率;添加膨润土和煅烧高岭土均可提高高吸水树脂的保水性能;煅烧高岭土可以更为有效地提高高吸水树脂的热稳定性[19]。M. W. Sabaa等探究了不同质量分数的有机蒙脱土制备的固化环氧/纳米粘土复合材料的热学和力学性能,研究发现,掺杂3%(质量分数)有机蒙脱土的环氧/纳米粘土复合材料的抗压强度高于纯环氧树脂和其它复合材料,而机蒙脱土的加入对固化环氧树脂的热行为无明显影响[20]。为了探究纳米粘土掺量对环氧树脂复合材料性能的影响,本文制备了不同纳米粘土掺量(0,1%,3%,5%和7%(质量分数))的纳米粘土/环氧树脂复合材料,研究了纳米粘土掺量对复合材料的力学性能及形貌结构的影响,由此得出了纳米粘土的最佳用量。

1 实 验

1.1 实验原材料

环氧树脂E-51:双酚A 型环氧树脂,分子量380,环氧值0.48~0.54;固化剂1035B:滁州惠盛电子材料有限公司,环氧树脂 E-51与固化剂1035B的比例为100∶30;纳米粘土Cloisite 30B:商用纳米粘土,美国南方粘土公司。

1.2 样品制备

首先,将环氧树脂E-51在真空炉中加热到90 ℃并保温1 h;其次,将不同比例的纳米粘土(0,1%,3%,5%和7%(质量分数))加入到环氧树脂中,在冰浴条件下采用双推进式机械搅拌器以2 000 r/min的速率混合搅拌1 h;接着,为了保证纳米粘土可以均匀地分散在环氧树脂中且纳米粘土的层间距为最优值,以及更好的脱气和防止过热,采用超声波仪设定好100 W的功率对该复合体系进行超声1 h;然后,加入固化剂1035B搅拌3 h直至混合物均匀,设定环氧树脂E-51与固化剂1035B的比例为100∶30;最后,将上述复合体系转移至真空箱中,在70 ℃下抽真空至100 Pa去除气泡,待气泡去除完毕后,将混合物浇入已经预热好的聚四氟乙烯模具中,放入烘箱进行固化处理,即可得到纳米粘土/环氧树脂复合材料。固化条件为:90 ℃下固化2 h、130 ℃下固化3 h。

2 结果与讨论

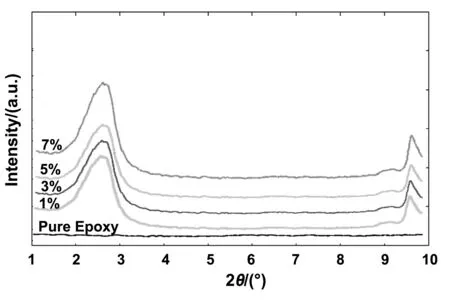

2.1 复合材料的XRD分析

对制备的不同纳米粘土掺量(0,1%,3%,5%和7%(质量分数))的纳米粘土/环氧树脂复合材料进行了XRD分析表征,结果如图1所示。从图1可以看出,当纳米粘土掺量为0时,纯环氧树脂没有出现衍射峰;当纳米粘土掺量为1%,3%,5%和7%(质量分数)时,4种纳米粘土/环氧树脂复合材料均在2.64°处出现了明显的衍射峰,这表明掺入的纳米粘土与环氧树脂已均匀结合。此外,衍射峰的强度与纳米粘土的掺量相关,当纳米粘土掺量为7%(质量分数)时,复合材料的衍射峰强度最高,说明其结晶性能最佳[21]。根据布拉格定律来确定纳米粘土层的间距,由图1可知,不同纳米粘土掺量的复合材料并没有改变粘土层的间距。

图1 不同纳米粘土掺量的纳米粘土/环氧树脂复合材料的XRD图谱Fig 1 XRD patterns of nanoclay/epoxy resin composites with different contents of nanoclay

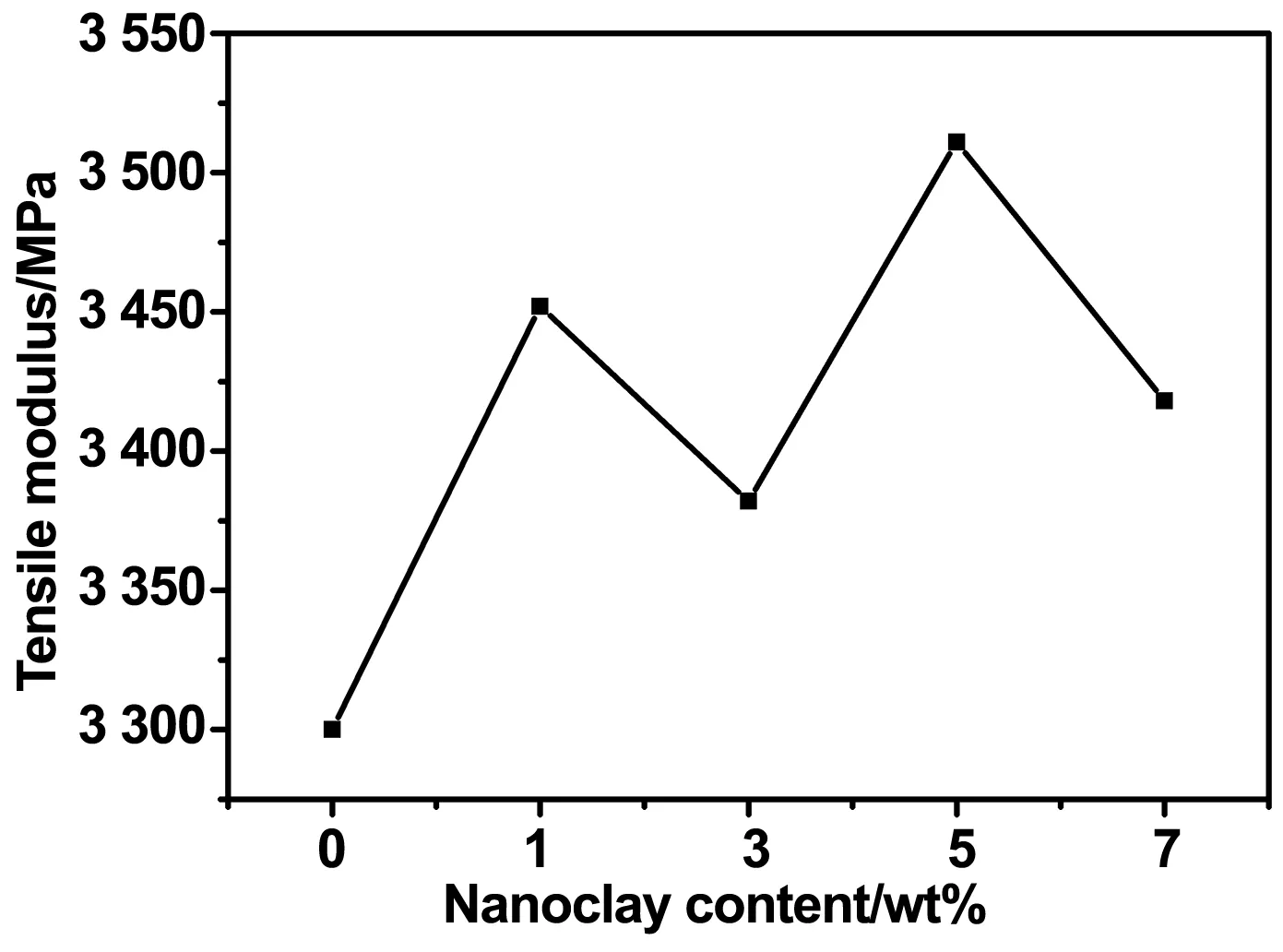

2.2 复合材料的力学性能分析

图2为不同纳米粘土掺量(0,1%,3%,5%和7%(质量分数))的纳米粘土/环氧树脂复合材料的拉伸性能测试。从图2可以看出,随着纳米粘土掺量的增加,复合材料的拉伸模量呈现不规律的变化,但整体均得到了提高。当纳米粘土掺量为0时,纯环氧树脂的拉伸模量为3 300 MPa;当纳米粘土掺量为1%,3%,5%和7%(质量分数)时,复合材料的拉伸模量分别为3 452,3 380,3 513和3 420 MPa,相比纯环氧树脂分别增加了4.6%,2.4%,6.5%和3.6%。可见掺入纳米粘土对于环氧树脂材料的拉伸模量有明显改善,这主要是因为当载荷作用在复合材料上时,载荷通过基体转移到纳米粘土上,而纳米粘土的弹性模量比环氧树脂高,因此纳米粘土的加入增加了复合材料的拉伸模量。

图2 不同纳米粘土掺量的纳米粘土/环氧树脂复合材料的拉伸性能测试Fig 2 Tensile properties of nanoclay/epoxy resin composites with different contents of nanoclay

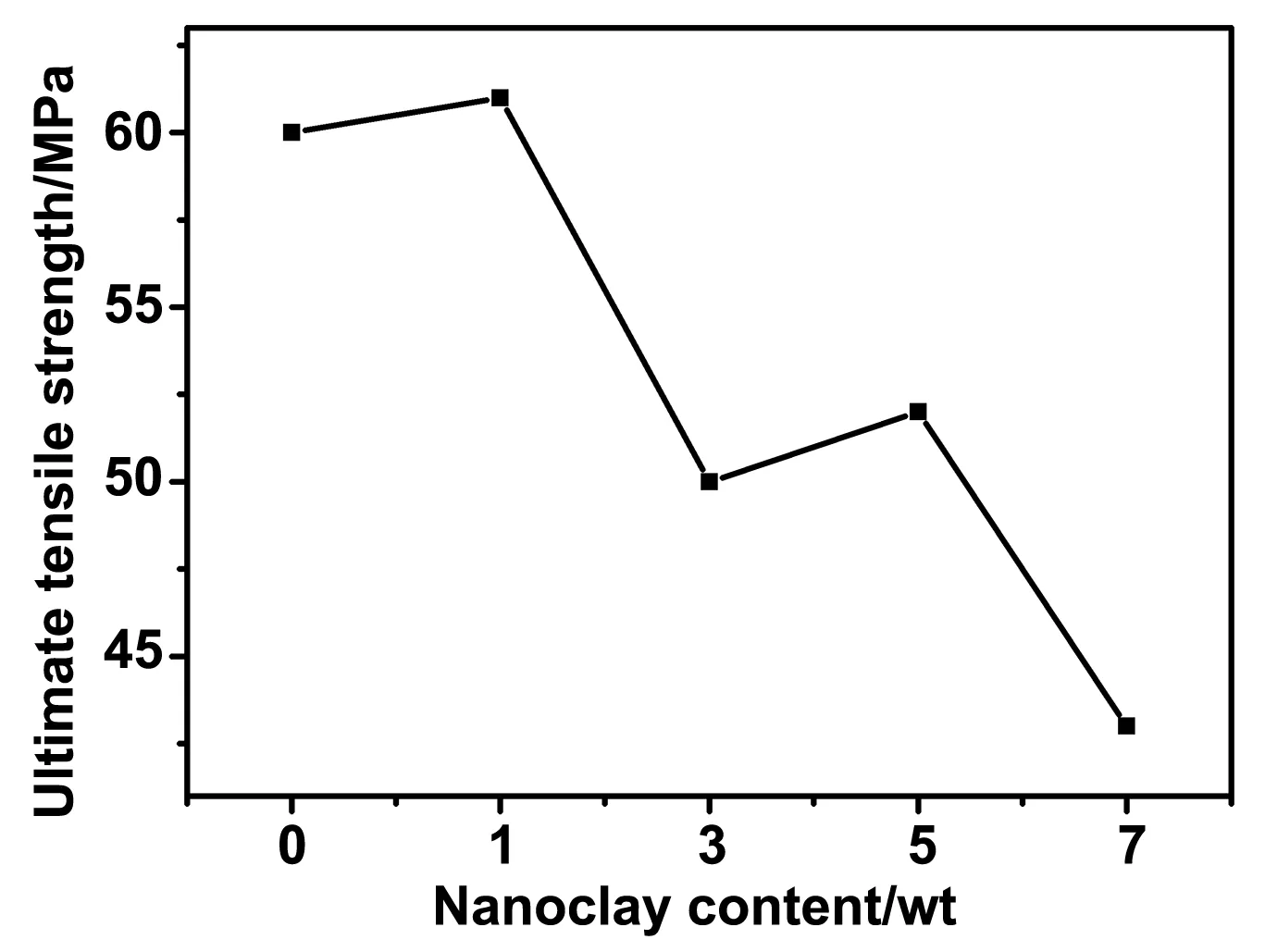

图3为不同纳米粘土掺量(0,1%,3%,5%和7%(质量分数))的纳米粘土/环氧树脂复合材料的极限抗拉强度。从图3可以看出,当纳米粘土掺量为1%(质量分数)时,复合材料的极限抗拉强度略有提高,但随着纳米粘土掺量的继续增加,复合材料的极限抗拉强度逐渐降低。这可能是因为加入的纳米粘土过多会导致纳米粘土分散不完全,产生更多的团聚现象,团聚体增加了试样在实验过程中的应力集中,从而导致试样的早期破坏,降低了复合材料的极限抗拉强度。

图3 不同纳米粘土掺量的纳米粘土/环氧树脂复合材料的极限抗拉强度Fig 3 Ultimate tensile strength of nanoclay/epoxy resin composites with different contents of nanoclay

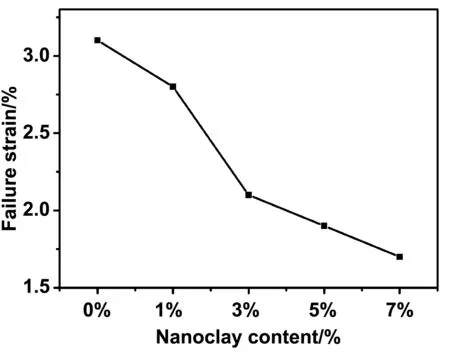

图4为不同纳米粘土掺量(0,1%,3%,5%和7%(质量分数))的纳米粘土/环氧树脂复合材料的破坏应变。从图4可以看出,随着纳米粘土掺量的增加,复合材料的破坏应变呈线性逐渐降低。这可能是因为在环氧树脂中掺入更多的纳米粘土,使复合材料的粘度增加,增强了空气滞留和微空隙形成的可能性,从而降低了复合材料的破坏应变。当纳米粘土掺量为0时,纯环氧树脂的

图4 不同纳米粘土掺量的纳米粘土/环氧树脂复合材料的破坏应变Fig 4 Failure strain of nanoclay/epoxy resin composites with different contents of nanoclay

破坏应变为3.1%,当纳米粘土掺量为1%,3%,5%和7%(质量分数)时,复合材料的破坏应变分别为2.8%,2.1%,1.9%和1.7%。当纳米粘土掺量为7%(质量分数)时,复合材料的破坏应变几乎降低了一半,说明了复合材料的塑性区域减少。

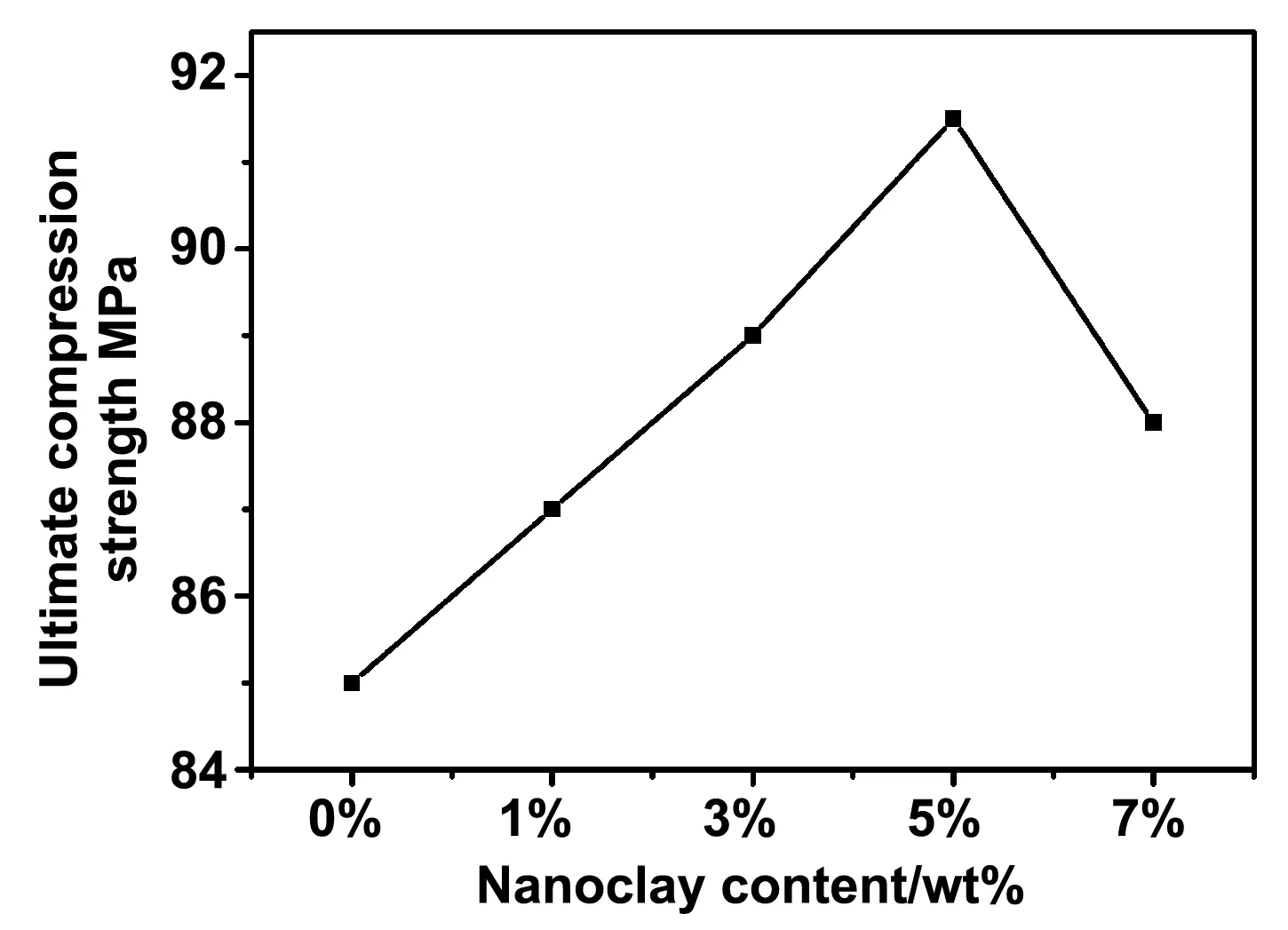

对不同纳米粘土掺量(0,1%,3%,5%和7%(质量分数))的纳米粘土/环氧树脂复合材料进行压缩实验,结果如图5所示。从图5可以看出,随着纳米粘土掺量的增加,复合材料的极限抗压强度呈现先增大后减小的趋势。当纳米粘土掺量为0时,纯环氧树脂的极限抗压强度为85.0 MPa;当纳米粘土掺量为1%,3%,5%和7%(质量分数)时,复合材料的极限抗压强度分别为86.9,88.9,91.5和88.0 MPa,相比纯环氧树脂分别增加了2.2%,4.6%,7.6%和3.5%。值得注意的是,在所有纳米粘土掺量下,复合材料的极限抗压强度均高于纯环氧树脂,说明复合材料的承载性能优于纯环氧树脂。

图5 不同纳米粘土掺量的纳米粘土/环氧树脂复合材料的极限抗压强度Fig 5 Ultimate compressive strength of nanoclay/epoxy resin composites with different contents of nanoclay

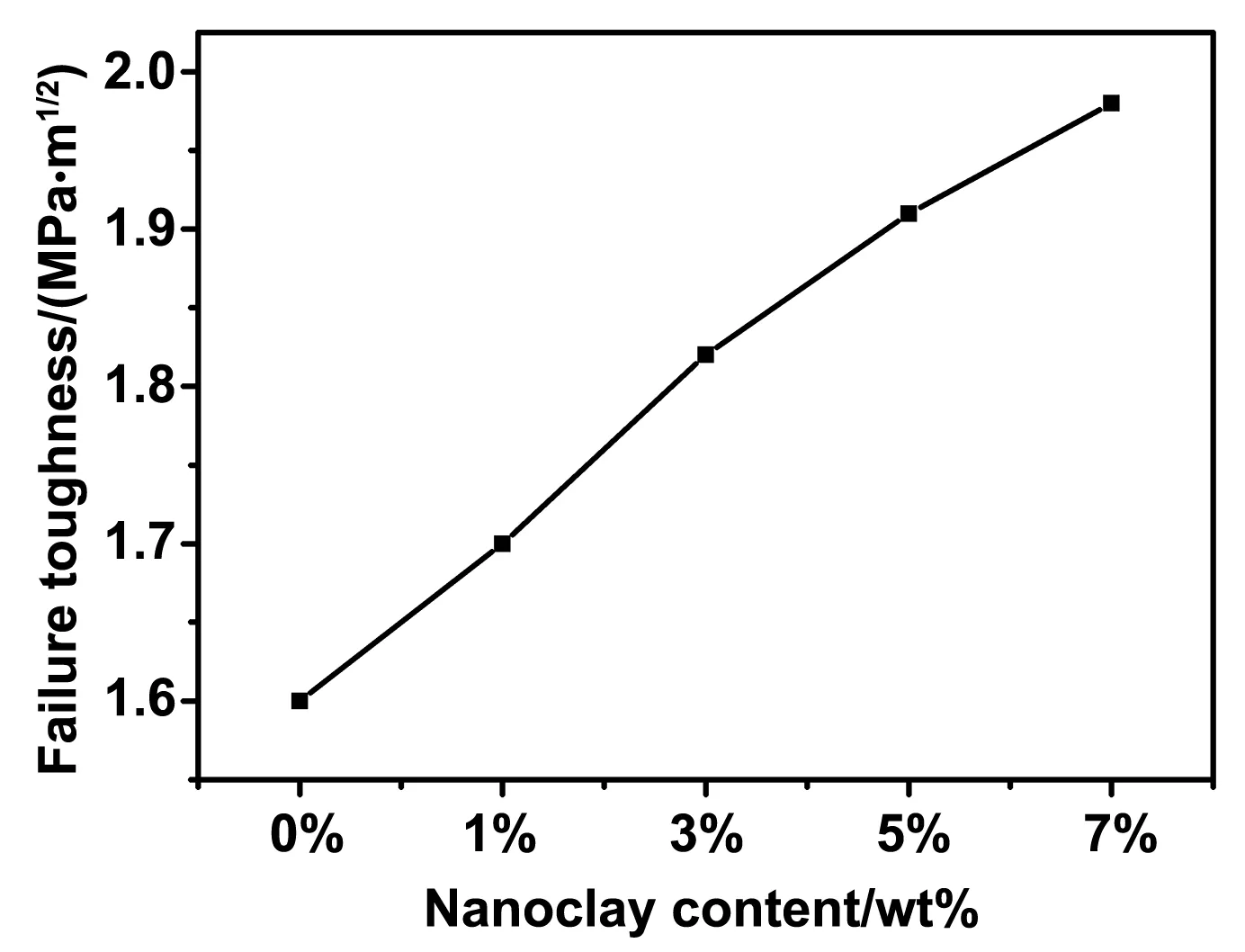

图6为不同纳米粘土掺量(0,1%,3%,5%和7%(质量分数))的纳米粘土/环氧树脂复合材料的断裂韧性KIC值。从图6可以看出,随着纳米粘土掺量的增加,复合材料的断裂韧性KIC值呈现线性增大的趋势。当纳米粘土掺量为0时,纯环氧树脂的断裂韧性KIC值为1.60 MPa·m1/2;当纳米粘土掺量为1%,3%,5%和7%(质量分数)时,复合材料的断裂韧性KIC值分别为1.70,1.82,1.91和1.97 MPa·m1/2,相比纯环氧树脂分别增加了6.3%,13.8%,19.4%和23.1%,可见掺杂纳米粘土后可显著提高复合材料的韧性。

图6 不同纳米粘土掺量的纳米粘土/环氧树脂复合材料的断裂韧性KIC值Fig 6 Fracture toughness KIC value of nano clay/epoxy resin composites with different nano clay content

2.3 复合材料的断面形貌分析

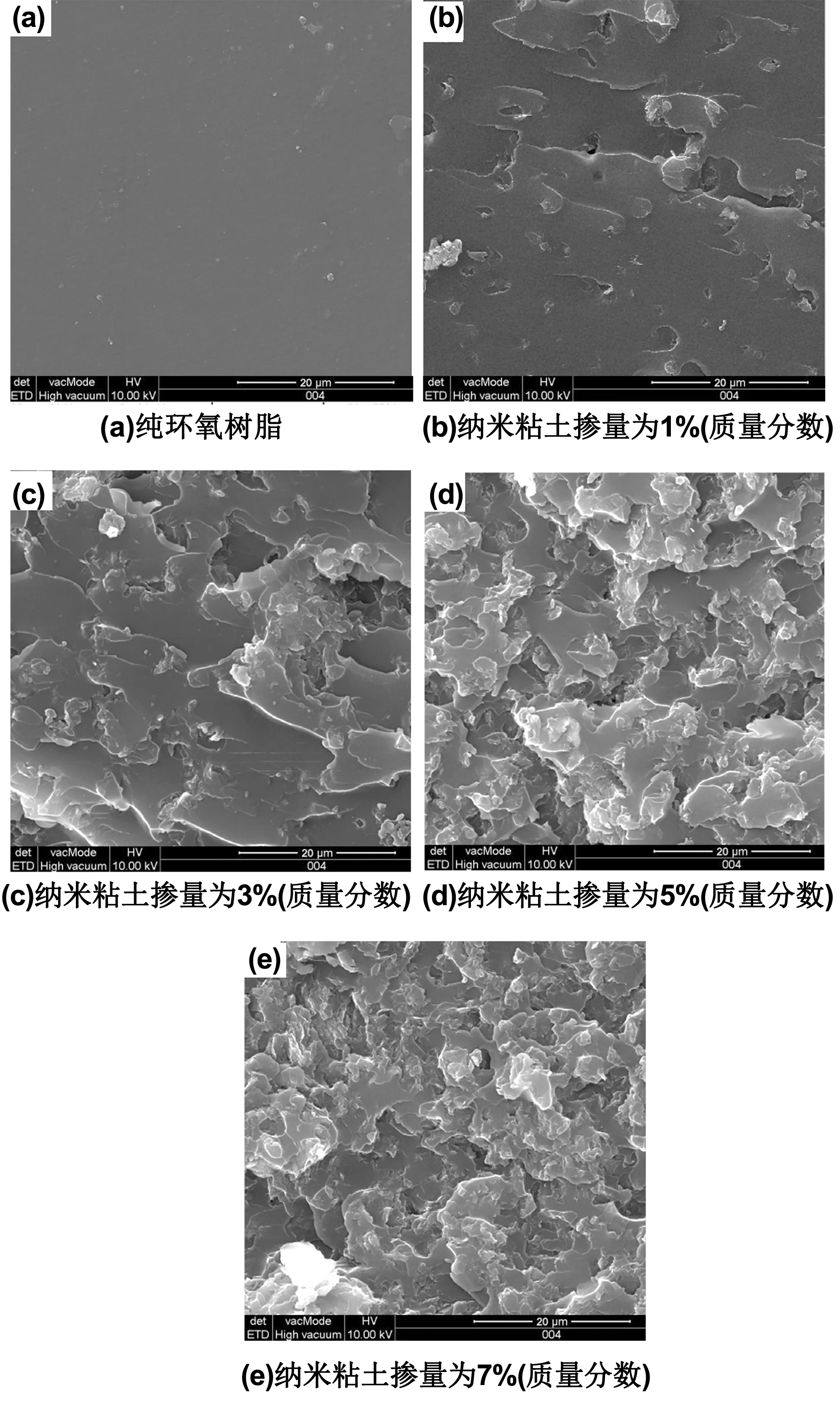

图7为不同纳米粘土掺量(0,1%,3%,5%和7%(质量分数))的纳米粘土/环氧树脂复合材料的断面SEM图。从图7(a)可以看出,纯环氧树脂的断裂表面光滑无褶皱,这是由于其断裂属于脆性破坏,裂纹没有产生无偏离的扩展。从图7(b)~(e)可以看出,随着纳米粘土掺量的逐渐增加,复合材料的断裂表面均趋于粗糙,表明裂纹在扩展过程中发生了偏移。当裂纹面朝向纳米粘土层时会发生闪避,因此裂纹的传导需要更多的能量来传递,从而导致复合材料的断裂韧性增加。

图7 不同纳米粘土掺量的纳米粘土/环氧树脂复合材料的断面SEM图Fig 7 SEM cross section images of nano clay/epoxy resin composites with different nano clay content

3 结 论

(1)XRD分析表明,纯环氧树脂没有出现衍射峰,而制备的纳米粘土/环氧树脂复合材料均在2.64°处出现了明显的衍射峰,说明掺入的纳米粘土与环氧树脂已均匀结合。纳米粘土掺量为7%(质量分数)的复合材料衍射峰强度最高,其结晶性能最佳。

(2)力学性能分析发现,随着纳米粘土掺量的增加,复合材料的拉伸模量整体均高于纯环氧树脂,当纳米粘土掺量为5%(质量分数)时,复合材料的拉伸模量达到3 513 MPa,相比纯环氧树脂的3 300 MPa,增加了6.5%;当纳米粘土掺量为1%(质量分数)时,复合材料的极限抗拉强度略有提高,但随着纳米粘土掺量的继续增加,复合材料的极限抗拉强度逐渐降低;随着纳米粘土掺量的增加,复合材料的破坏应变呈线性逐渐降低;在所有纳米粘土掺量下,复合材料的极限抗压强度均高于纯环氧树脂;随着纳米粘土掺量的增加,复合材料的断裂韧性KIC值呈现线性增大的趋势,当纳米粘土掺量为7%(质量分数)时,复合材料的断裂韧性KIC值达到1.97 MPa·m1/2,相比纯环氧树脂的1.60 MPa·m1/2,增加了23.1%。

(3)断面形貌分析表明,纯环氧树脂的断裂表面光滑无褶皱,断裂时裂纹没有产生无偏离的扩展;而复合材料的断裂表面随纳米粘土掺量的增加均趋于粗糙,裂纹在扩展过程中发生了偏移,裂纹的传导需要更多的能量来传递,导致复合材料的断裂韧性增加。