Si、Si-Fe合金助熔法制备SiC研究*

2021-08-04李亚琼张彦辉张立峰

李亚琼,张彦辉,张立峰

(1. 北京科技大学 冶金与生态工程学院,北京 100083;2. 燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066044)

0 引 言

SiC材料是继Si和GaAs之后的第3代半导体材料,具有高热导率、高击穿场强、高化学稳定性等优异性能,是制作高温、高频、大功率、高压及抗辐射电子器件的理想材料,已成为当前全球半导体产业的前沿和制高点[1-2]。

常用的SiC制备方法为PVT[3-5]、HTCVD法[6-7]、分子束外延法(MBE)[8-9]、助熔剂法[10-11]等,其中助熔剂法是目前最高效的SiC晶体生长方法,具有生长温度低、晶内缺陷密度低等显著优点[12-13]。助熔剂晶体生长法主要应用于非同成分熔融晶体、高熔点晶体以及高温易相变晶体的生长,是人工晶体生长常采用的方法之一。该方法最初使用纯Si作为生长溶剂,高纯石墨坩埚兼做碳源,当坩埚内壁溶解进入Si熔体中后逐渐达到C饱和,在浸没Si熔体的低温衬底上外延生长出SiC晶体。Epelbaum等采用该技术获得直径30 mm、厚度10 mm的SiC晶体[14];Yokimova等研究发现,SiC液相外延技术能有效消除微管缺陷[15]。但在常压体系下,Si熔体中C溶解度仅为0.01%~19%(1685~3103 K)[16],严重限制了SiC晶体的生长速度(2~7 μm/h)[17]。虽然升高温度可提高硅中C的溶解度,从而改善SiC晶体生长,但高温会造成体系内Si挥发,影响SiC晶体稳定生长。为了降低助熔剂法的操作温度、提高C溶解度,学者尝试向Si中添加Ge、Al、Sc、Tb、Fe等金属形成硅合金,即进行硅合金熔体助熔剂法生长SiC晶体研究。研究发现:(1)硅合金熔体与SiC具有极好的润湿性,利于SiC晶体析出和生长,如Si-Co体系[18];(2)硅合金可以有效降低SiC晶体析出生长温度,如Si-Al合金中SiC晶体外延生长温度仅为1273 K[19];(3)硅合金大大提高了SiC溶解度,如Fe-Si合金可将SiC溶解度提高600倍之多(CSiC in Fe-36 mol%Si≈10-2%(摩尔分数))[20];(4)硅合金中SiC晶体析出速度提高,如Si-Ti合金体系中SiC晶体的生长速度达到40~150 μm/h,相比CVD技术(15~50 μm/h)提高3倍之多。综上所述,助熔剂法有望成为PVT、HTCVD方法的最优替代技术。但目前,有关晶体生长的微观机理和助熔剂在生长过程中的影响等问题尚未明确,这是晶体生长行为研究的一项重要内容,本文将开展硅熔体与硅铁合金熔体中SiC晶体生长制备,对比考察Fe对于SiC晶体生长的促进作用,从而为助溶剂法生长SiC晶体提供理论支撑。

1 实验材料与方法

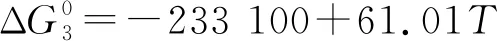

实验选用高纯硅(纯度99.999%)和高纯铁(99.9%)作为原料。首先配制硅铁母合金:(1)称取一定质量的Si、Fe块状原料,将其放入高纯MgO坩埚中,在感应炉中加热至1 450 ℃并保温60 min,确保Si、Fe原料完全熔化;(2)随后将样品极冷,并与坩埚分离。使用砂纸打磨Si-Fe合金外侧包裹的氧化皮,获得成分均匀的Si-Fe母合金,其成分配比(摩尔分数)为36%Si-Fe,液相线温度为1 200 ℃。使用高纯Si与Si-Fe母合金进行助溶剂生长SiC对比实验研究,具体参数如表1所示:称取相同质量的Si、Si-Fe母合金放入石墨坩埚中,分别在1 450 、1 200 ℃下保温一定时间,该过程是SiC析出、生长阶段;随后将样品极冷至室温,从高温炉中取出待检测使用。上述实验均在高纯Ar气氛下进行,以防止样品氧化。

表1 Si、Si-Fe合金助溶剂生长SiC实验参数

将样品进行纵截面切割、树脂镶嵌,使用光学显微镜(OM)进行样品形貌观测,使用电子探针EPMA进行样品成分检测。

2 结果与分析

2.1 Si介质中SiC晶体生长研究

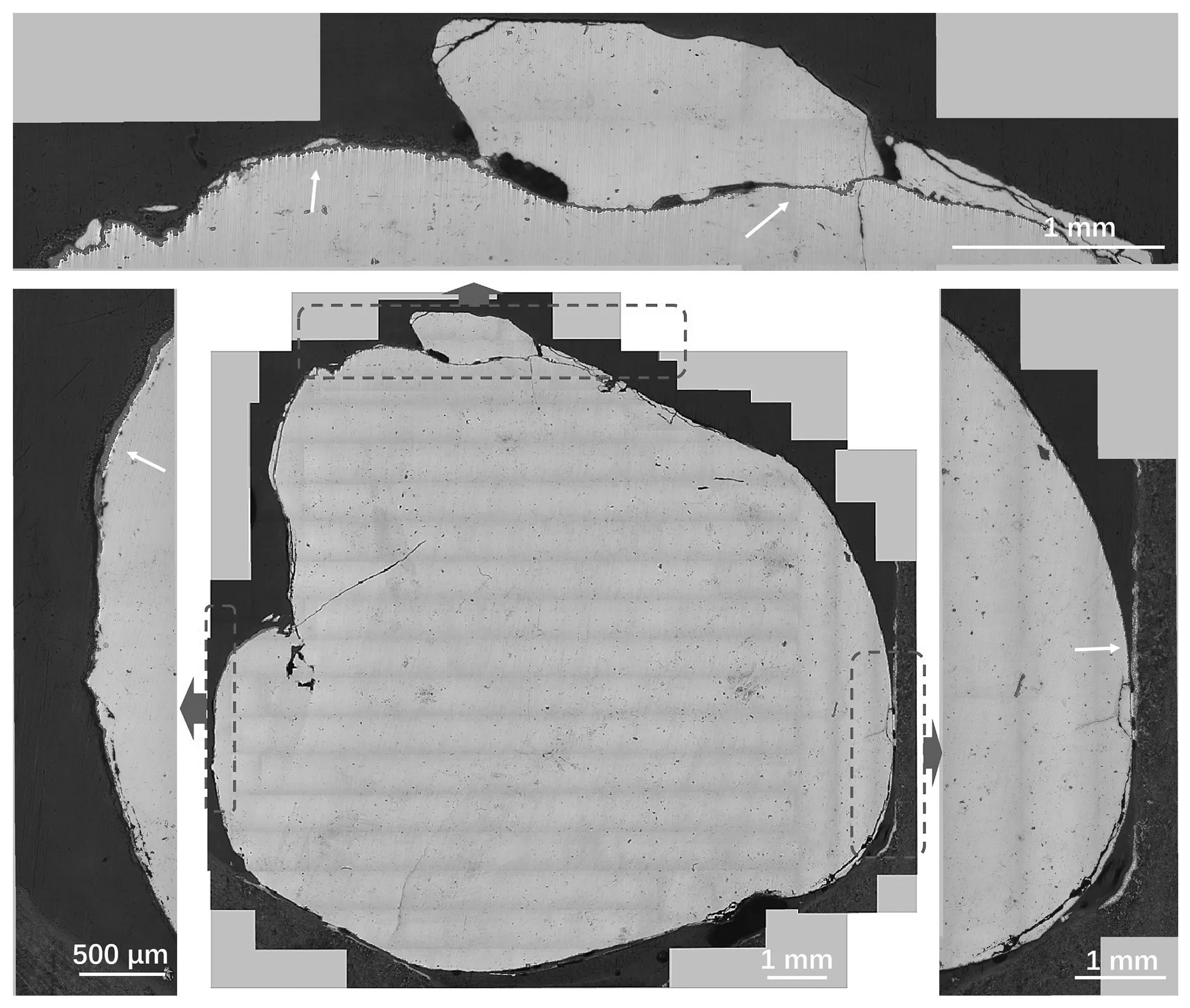

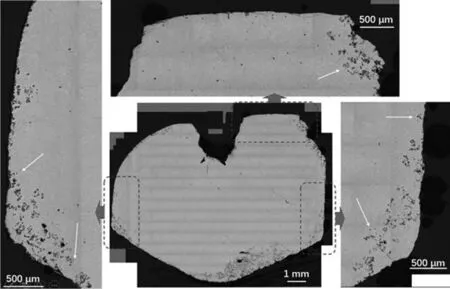

选用高纯硅作为SiC生长介质,在1 450 ℃温度下保温1 h后,获得样品编号S-1,采用OM观测其整体形貌图像如图1,并将样品具有代表性的边缘区域进行放大。

由图1可以看出,在硅熔体中,经过1 h的高温(1 450 ℃)保温熔炼处理后,在样品的边缘处析出生长得到数量较多、尺寸较小的灰黑色颗粒(如白色箭头标注所示),且各个颗粒之间排列紧密,呈曲线状。而在样品的内部,并未发现这些颗粒。

图1 样品S-1整体形貌的OM图Fig 1 OM images of sample S-1

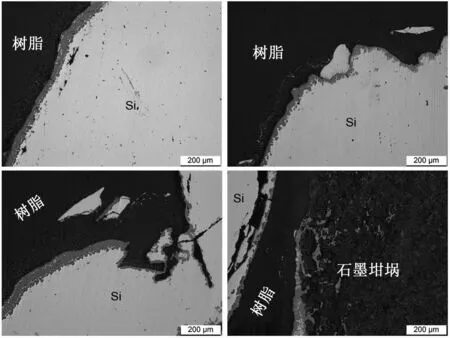

对S-1样品的边缘位置进一步放大观测,结果如图2。这些灰黑色密集聚集在样品的边缘,并且部分颗粒渗入至石墨坩埚中。

图2 样品S-1局部放大OM图Fig 2 Enlarge OM images of sample S-1

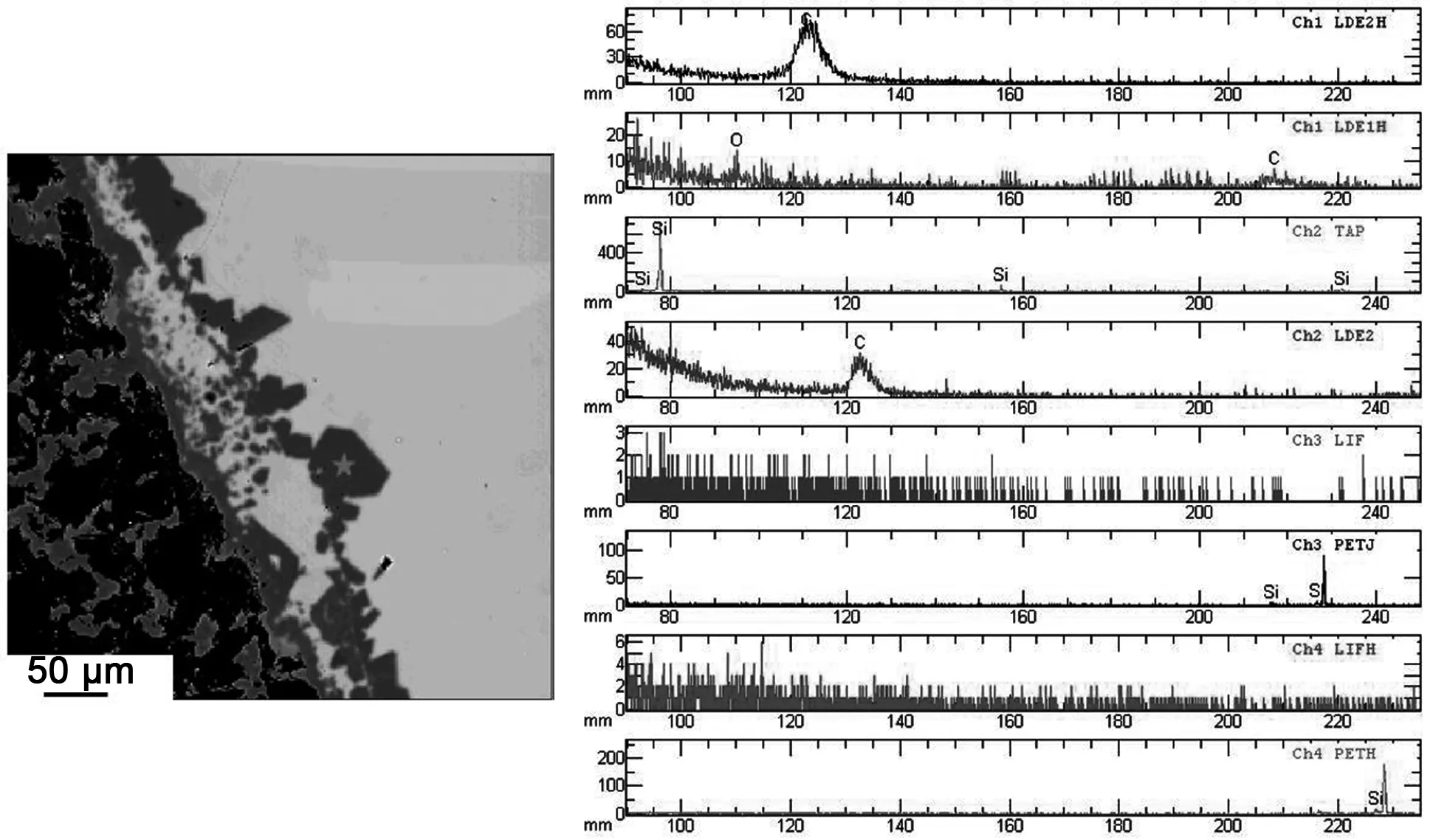

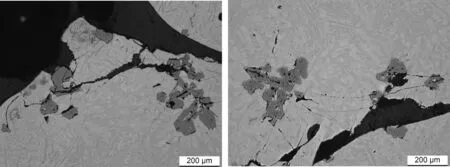

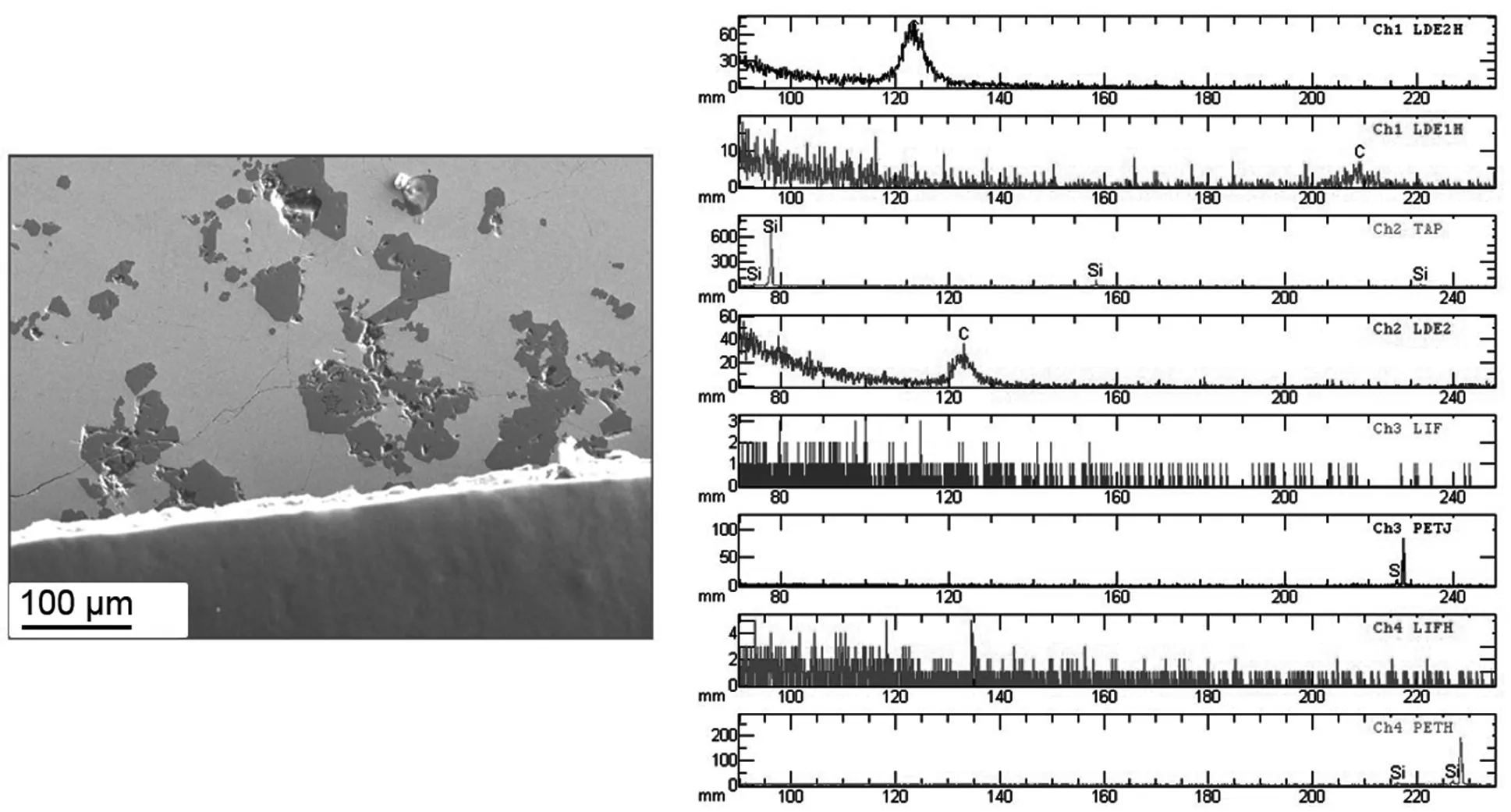

对S-1样品进行EPMA元素定性分析检测,目的在于确定析出物的成分,测试过程中选择加速电压为20 keV,结果如图3所示。

图3 样品S-1 EPMA元素定性分析Fig 3 Qualitative analysis of sample S-1

由图3可以看出,BEI图片中星号位置颗粒的成分主要为:C、O、Si。由于样品抛光等处理过程中会造成一定的氧化,因此不可避免检测结果中含有少量O元素。而在检测分析过程中,并未发现其他杂质元素。由此可以断定,在硅介质熔体中经一定时间的高温熔炼后,析出的灰黑色颗粒为SiC,并且纯度较高,不含有除O以外的其他杂质元素。对样品进一步采用EPMA检测,进行Si、C两种元素的面扫描分析,结果如图4所示。由图可以看出,这些在Si样品的边缘处析出大量颗粒,成分均匀,均为SiC。统计各个SiC晶体颗粒的尺寸约为10~50 μm;同时发现,与硅液相接触的石墨坩埚侧也析出了SiC。

图4 样品S-1的EPMA元素面扫描分析结果Fig 4 EPMA element mapping results for sample S-1

2.2 Si-Fe合金介质中SiC晶体生长形貌与分布分析

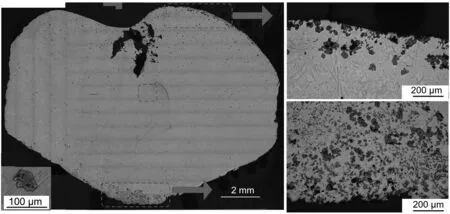

选用Si-Fe合金作为生长介质,在1200 ℃温度下分别保温1、3、5 h后,获得编号为SF-1、SF-2和SF-3的3个样品。样品SF-1的OM结果如图5所示,Si-Fe合金内部无析出物存在,而在Si-Fe合金样品的边缘处则分散着数量较多的灰黑色颗粒(如白色箭头标注所示),对其进一步放大得到图6,可以看出,析出颗粒尺寸明显增大至50~200 μm。

图5 样品SF-1的OM图(温度:1 200 ℃;保温1 h)Fig 5 OM image of sample SF-1 (temperature: 1200 ℃; holding time: 1 h)

图6 样品SF-1局部放大OM图Fig 6 Enlarged OM images of sample SF-1

对上述SF-1样品中的颗粒进行EPMA元素定性分析检测,结果如图7。确定Si-Fe合金析出颗粒同样为SiC。虽然SiC生长于Si-Fe合金熔体,但Fe的添加并没有影响SiC的纯度。

图7 样品SF-1的EPMA元素定性分析Fig 7 Qualitative analysis of sample SF-1 using EPMA

当Si-Fe合金熔炼时间延长至3 h,析出的SiC颗粒分布更分散,在Si-Fe合金的内部也发现了一定数量的SiC颗粒(如图8左下角OM图)。

图8 样品SF-2整体形貌OM图(温度:1200 ℃;保温3 h)Fig 8 OM images of sample SF-2 (temperature: 1200 ℃, holding time: 3 h)

对比Si与Si-Fe合金两种介质,前者析出SiC颗粒尺寸小,富集于样品的边缘,呈现线状排列;后者析出SiC颗粒尺寸大,并随着保温时间的延长而分布更加分散,散布于样品内部。

2.3 Si-Fe合金介质中SiC晶体生长形貌与分布分析

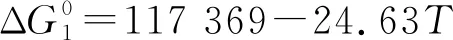

硅熔体中SiC颗粒形成依据固-液-固(SLS)机制生长进行:固相C来源于石墨坩埚,在高温下溶解进入硅熔体,如反应(1);随后溶解的C与Si发生反应生成SiC颗粒,如反应(3)。

C(graphite) = C(l)

(1)

(2)

Si(l)+C(l)=SiC(s)

(3)

(4)

依据文献结果[21]可计算得到1 450 ℃温度下C在硅中的溶解度:CC in Si= 9.48 ppmw。

Si-Fe合金中的SiC同样依据SLS机制生长SiC,但由于Fe的添加极大提高了C在合金中的溶解度[22],使得更多的C溶解进入Si-Fe合金熔体并生成数量较多的SiC。这些SiC颗粒初期是富集在水墨坩埚附近,但随着保温时间的延长而迁移至熔体内部。两种介质中SiC生长情况对比示意图如图9所示,具体生长参数如表2所示。

图9 Si和Si-Fe合金介质中SiC生长情况对比示意图Fig 9 Comparison of SiC growth in Si and Si-Fe alloy

表2 Si与Si-Fe合金介质中SiC生长对比

3 结 论

(1)Si、Si-Fe合金介质中均可以析出高纯度的SiC晶体,其生长过程依据SLS机制生长,即石墨坩埚中C溶解进入硅熔体→硅熔体中Si与C发生反应→固相SiC析出生长。

(2)对比Si介质,Si-Fe合金介质中C的溶解度显著增加,进而获得数量较多的SiC晶体,其尺寸由10~50 μm增加至50~200 μm。

致谢:感谢燕山大学高钢中心(HSC),河北省先进制造用高品质钢铁材料制备与应用技术创新中心,河北省先进制造用高品质钢铁材料开发与智能制造国际联合研究中心对本项目大力支持!