Mn对高牌号无取向硅钢组织、织构及磁性能的影响*

2021-08-04余春雷程朝阳

余春雷,刘 静,付 兵,程朝阳

(1. 武汉科技大学 省部共建耐火材料与冶金国家重点实验室,武汉 430081;2. 武汉科技大学 湖北省海洋工程材料及服役安全工程技术中心,武汉 430081)

0 引 言

高牌号无取向硅钢作为一种重要的软磁合金,主要用作各种电机的铁芯,是电力、电子和军事工业中不可缺少的功能材料[1-3]。近些年来随着新能源汽车行业的蓬勃发展,对驱动电机提出轻量化、高效化等一系列高性能要求,这就要求制备电机铁芯材料的无取向硅钢具有薄规格、高频下的低铁损和高磁感等特性。此外,国内外电机厂家为提升驱动电机工作效率将工作频率由50 Hz提高到400~1 000 Hz,因此研发高频下具备优良磁性能的高牌号无取向硅钢尤为重要[4]。

目前国内外对Mn在无取向硅钢中的作用研究较多,一般认为Mn能有效地提高电阻率,其效果仅次于Si和Al,因此可加入适量Mn以减少Si或Al含量,从而降低涡流损耗[5]。新日铁研究发现,钢中加入1.0%Mn(质量分数,下同)后,成品中{100}和{110}有利织构组分增加,而{111}不利织构组分减少,这表明添加一定量的Mn能改善织构,但Mn添加量过高会形成细小弥散的MnS沉淀,从而恶化磁性能[6]。潘振东等[7-8]曾在实验室试制了含Mn的3%Si高牌号无取向硅钢,经800 ℃退火后,随着Mn含量由0.2%上升至2.0%、3.0%,成品铁损P1.5/50先降低后增加,铁损P1.0/400呈现同样的变化趋势,而磁感B5000则变化较小。其中Mn含量达到2.0%时,铁损P1.5/50为4.14 W/kg、P1.0/400为33.9 W/kg,磁感B5000为1.678 T。M.Schulte等[9]研究了Mn含量对2.7%Si-0.004%Al无取向硅钢性能的影响,在1000 ℃下退火发现,随着Mn含量由0.2%逐渐上升到1.4%,低频铁损P1.5/50在3.75 W/kg左右基本不变,而高频铁损P1.0/1000由200 W/kg下降至180 W/kg,但磁感B5000变化较小,且基本维持在1.610 T左右。从以上研究可以看出Mn含量变化对磁感的影响相对较小,但对铁损影响较显著。对于高牌号无取向硅钢,随着Mn含量由0.2%逐渐升至3.0%,铁损先降低后增加,其中Mn为2.0%时铁损最低。同时Mn含量由0.2%增至1.4%,铁损则明显下降。因此高牌号无取向硅钢的Mn含量在1.4%~2.0%之间可能存在最低铁损,尤其是在高频铁损方面。

本文以1.6%Mn含量的高牌号无取向硅钢为研究对象,研究Mn对高牌号无取向硅钢组织、织构及磁性能的影响,为实际工业生产中研发高效无取向硅钢提供理论依据。

1 实验材料与方法

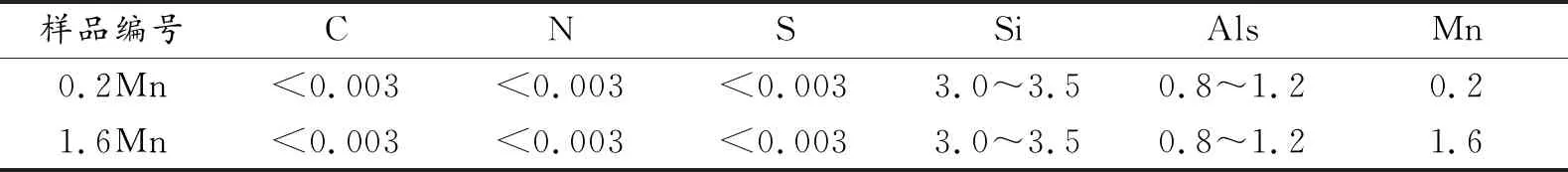

实验钢为自制的Mn含量分别为0.2%和1.6%高牌号无取向硅钢(分别标记为0.2Mn和1.6Mn,其中0.2Mn试样参考工业用钢成分,用于对比试样),其主要化学成分如表1所示。

表1 实验钢的化学成分(质量分数,%)

实验材料制备的工艺流程如下:采用25kg真空感应炉熔炼,出钢后钢水浇铸至钢锭模中,待冷却后得到所需的实验钢钢锭。钢锭经加热后进行热轧开坯,轧至中间坯厚度(30 mm)。中间坯经均热后,精轧至(2.0~2.5)mm,其中热轧过程温度控制在800~1 150 ℃。之后将热轧板加热至920 ℃,保温90s进行常化处理,气氛为N2。常化板经酸洗后一次冷轧至成品厚度0.35 mm。将冷轧板置于退火炉中加热至930 ℃,保温60 s进行成品退火处理。

分别从热轧板、常化板和退火后的成品板切取试样,对其进行粗磨、细磨、抛光后,用4vol%硝酸酒精溶液侵蚀样品表面。利用光学显微镜对组织进行观察和采集,并采用截线法测量与计算显微组织的平均晶粒尺寸。利用带有电子背散射衍射系统(EBSD)的场发射扫描电镜测定其微观织构(测量面为RD×ND),其中热轧板扫描步长为1.5 μm,常化板、成品板扫描步长为5 μm。采用Channel 5软件分析计算{100}、{110}和{111}面织构的面积分数,其中最大偏离角设置为15°。利用MPG-100D型交流磁性能测量仪测量成品板铁损P1.5/50、P1.0/400和磁感B5000,试样尺寸为300 mm×30 mm×0.35 mm,结果均采用两次测量的平均值。

2 实验结果与分析

2.1 Mn对高牌号无取向硅钢组织的影响

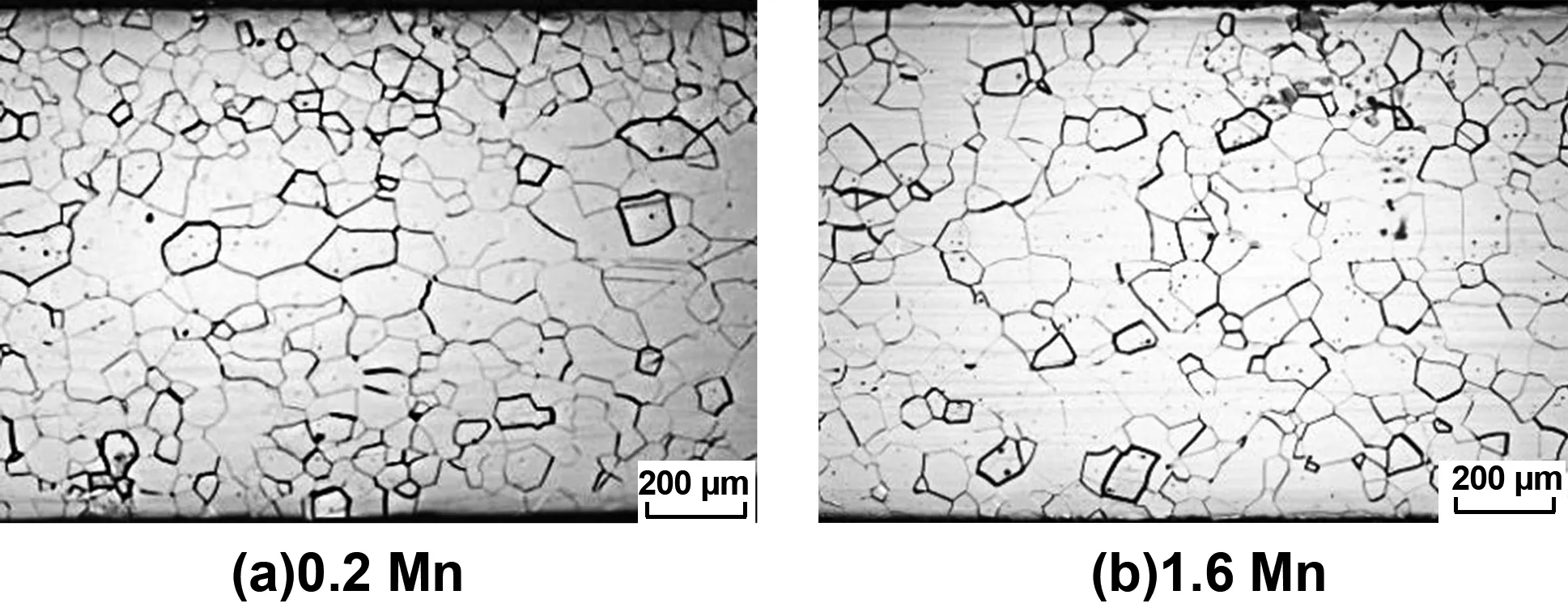

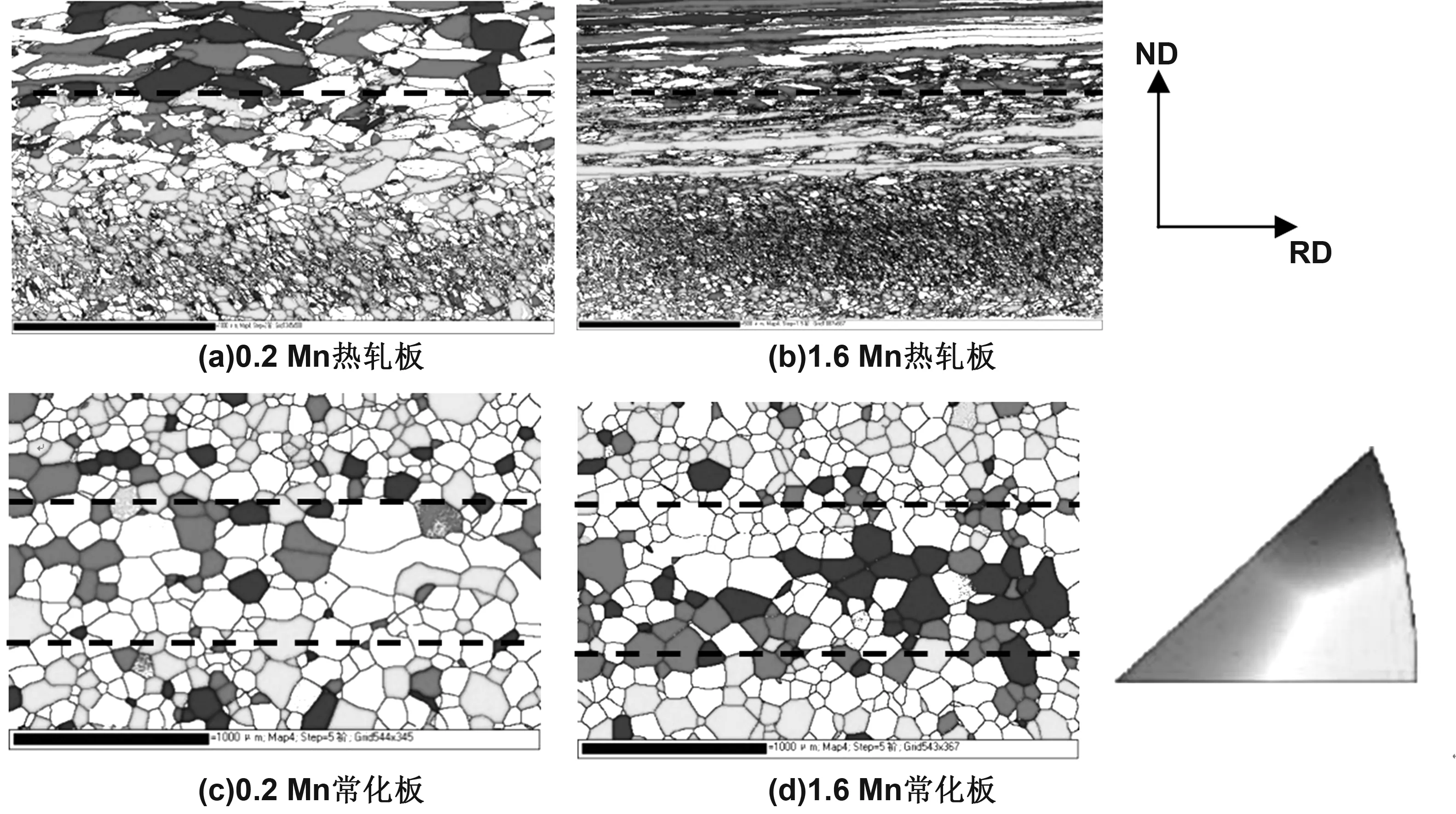

不同Mn含量的热轧板组织如图1所示。由图1可以看出,0.2Mn热轧板的表层主要为细小的再结晶晶粒,中心层主要为沿轧向被拉长的形变晶粒和少量回复组织。1.6Mn热轧板表层主要为回复组织,而中心层为连续的形变组织。相比于0.2Mn,1.6Mn热轧板再结晶受到抑制。

图1 不同Mn含量的热轧显微组织Fig 1 Microstructure of hot rolled plate with different Mn content

对于3%Si的低碳无取向硅钢,当Als含量较高时,在热变形过程中都为单一的α相而不发生相变,因此只会发生动态回复与动态再结晶。而热轧板厚度方向上组织分布不均匀这主要是因为热轧过程中热轧板表层与轧辊之间有较大的摩擦力导致表层存在着强烈的剪切应力,从而使得表层相较于中心层具有更大的形变储能,同时这部分能量为动态再结晶提供了驱动力,因此表层更容易发生动态再结晶。此外,由于Mn含量的增加会提高再结晶的激活能,从而阻碍再结晶过程[10],因此1.6Mn热轧板再结晶受到较大程度的抑制。

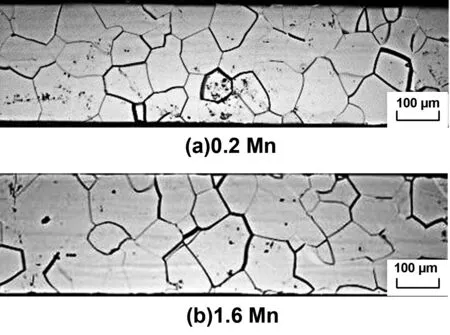

图2为不同Mn含量的常化板组织。由图2可见,0.2Mn热轧板经过920 ℃常化处理后,表层至中心层晶粒都发生了再结晶和晶粒长大,但组织沿厚度方向上分布不均匀,中心层晶粒尺寸明显大于表层。1.6Mn常化板也基本保持了这种变化,但其厚度方向上组织均匀性较0.2Mn常化板要好一些。经统计,0.2Mn、1.6Mn常化板平均晶粒尺寸分别为89.2、92.9 μm,方差为3.4。可以看出随着Mn含量增加,常化板晶粒尺寸略微增加。

图2 不同Mn含量的常化显微组织Fig 2 Microstructure of normalized plate with different Mn content

常化的主要目的是使热轧板组织更加均匀,再结晶晶粒增多[11]。常化板在厚度方向上组织不均匀主要是由于在常化过程中,热轧板表层再结晶晶粒的长大主要靠界面能的降低,中心层形变组织再结晶的驱动力是形变储能,而中心层形变储能远远高于表面的界面能,因此在之后再结晶过程中,中心层晶粒更容易长大。在相同的热处理工艺下,1.6Mn常化板晶粒尺寸较大这主要因为Mn含量高的热轧板中应变硬化和形变组织更多,因而形变储能更高,在之后再结晶过程中组织发展更完全[12]。

冷轧板经930 ℃成品退火处理后,均发生了完全再结晶与晶粒长大,成品板金相组织如图3所示。不同Mn含量的成品板都是铁素体晶粒,与常化板相比其组织均匀性更好。经统计0.2Mn、1.6Mn成品板平均晶粒尺寸分别为72.9、78.2 μm,方差为7.0。可以看出随着Mn的含量升高,成品板平均晶粒尺寸略微长大,即Mn能提高无取向硅钢的晶粒尺寸,这与文献[13]的研究结果相一致。

图3 不同Mn含量的成品显微组织Fig 3 Microstructure of annealed plate with different Mn content

2.2 Mn对高牌号无取向硅钢织构的影响

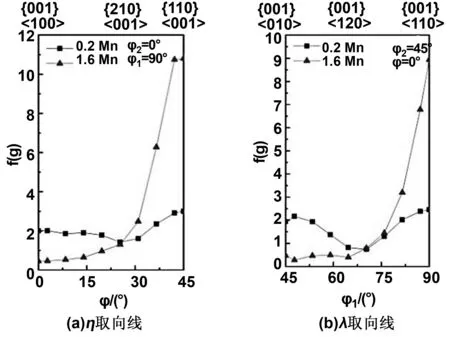

图4为不同Mn含量热轧板φ2=45°的ODF截面图。由图4可知,0.2Mn热轧板的织构主要为{001}〈110〉~{113}〈110〉的α织构和Goss、铜型、黄铜等剪切织构,其次还存在较弱的γ织构。1.6Mn热轧板主要织构为Goss织构和旋转立方织构。热轧板的η、λ取向线密度分布如图5所示。由图5可知,0.2Mn热轧板η、λ取向线上织构峰值较为平稳,强度维持在2左右。与0.2Mn相比,1.6Mn热轧板η取向线上从{210}〈001〉织构开始增强,并最终在{110}〈001〉处达到最强,强度为10.8,λ取向线上从{100}〈230〉开始增强,在{001}〈110〉处强度达到9.0。通常情况下,高牌号无取向硅钢中热轧板表层主要为剪切织构,中心层为旋转立方等织构[14],当回复与再结晶受到抑制后,中心层的形变组织明显增多,因此旋转立方织构强度明显增大。

图4 热轧板φ2=45°的ODF截面图Fig 4 φ2=45° sections of ODF for hot rolled plate

图5 热轧板取向线密度分布Fig 5 Density distribution of orientation lines for hot rolled plate

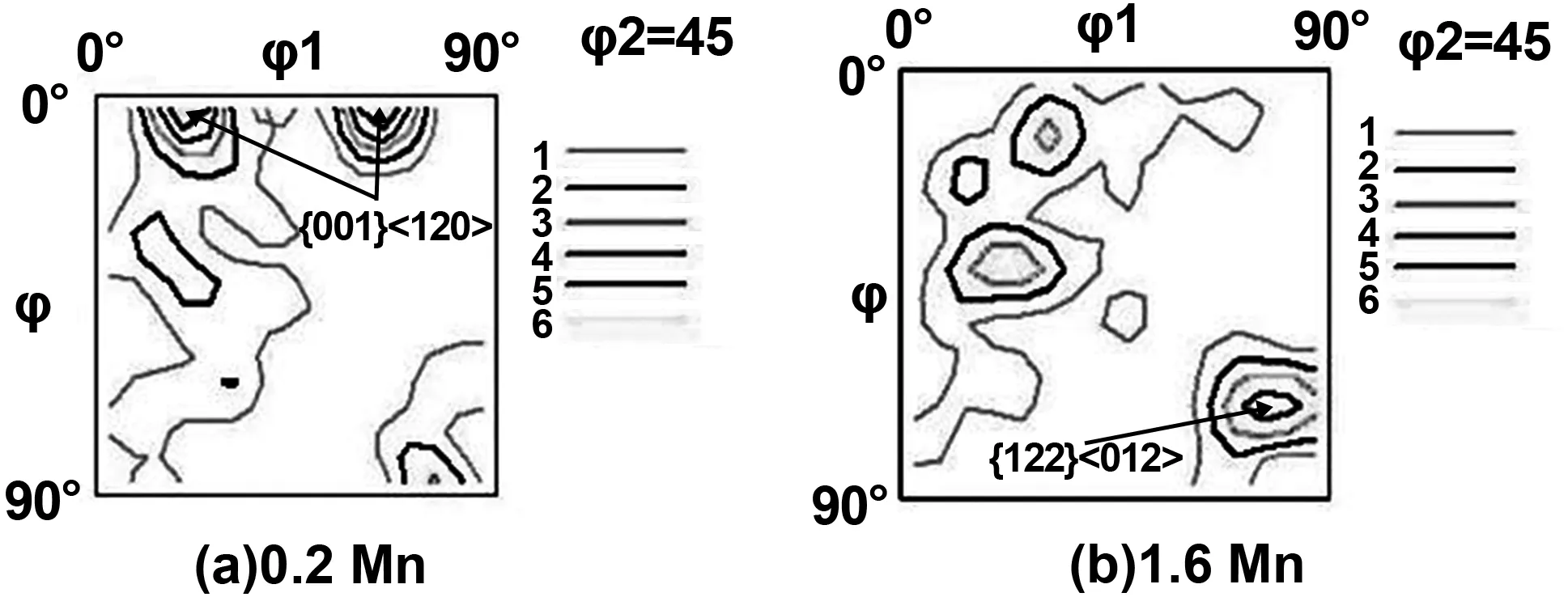

图6为不同Mn含量常化板φ2=45°的ODF截面图,0.2Mn常化板主要织构为{115}〈491〉的α*织构,此外还存在较弱的Goss和铜型织构,1.6Mn常化板主要织构为{112}〈241〉的α*织构、铜型织构和较强的旋转立方织构。热轧板经过常化后,α织构逐渐向α*织构转变,而1.6Mn热轧板的旋转立方织构相对较强,因此在常化之后仍然遗留较强旋转立方织构。常化板取向线密度分布图如图7所示,可以看出0.2Mn和1.6Mn常化板的η、λ取向线织构强度都在3.5以下。与0.2Mn相比,1.6Mn常化板η取向线上的{210}〈001〉织构强度由3.3降至1.2,λ取向线上的{001}〈010〉和{001}〈110〉织构强度则提高1左右。故相对于热轧板,添加1.6%Mn对常化板η、λ取向线织构强度影响较小。

图6 常化板φ2=45°的ODF截面图Fig 6 φ2=45° sections of ODF for normalized plate

图7 常化板取向线密度分布Fig 7 Density distribution of orientation lines for normalized plate

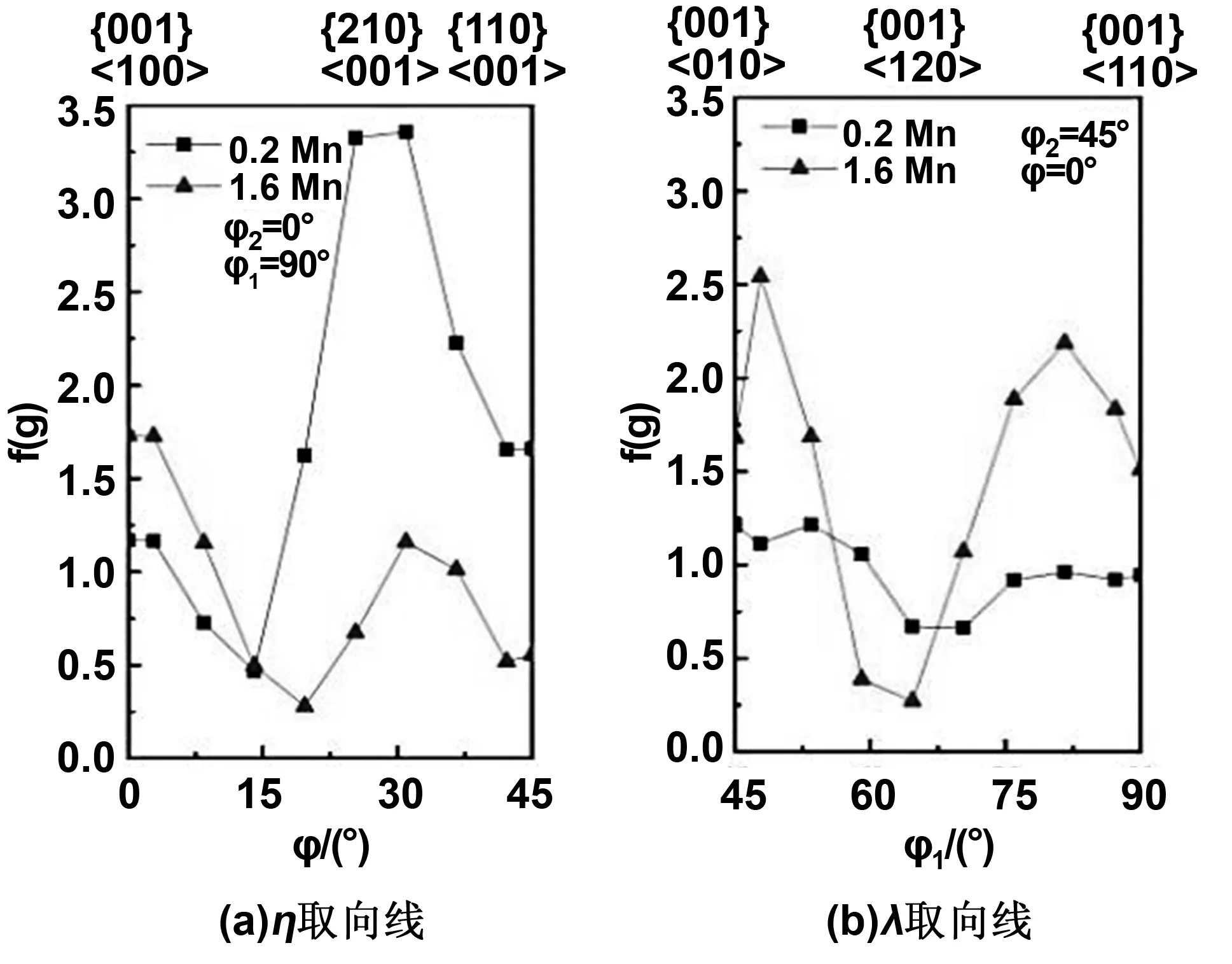

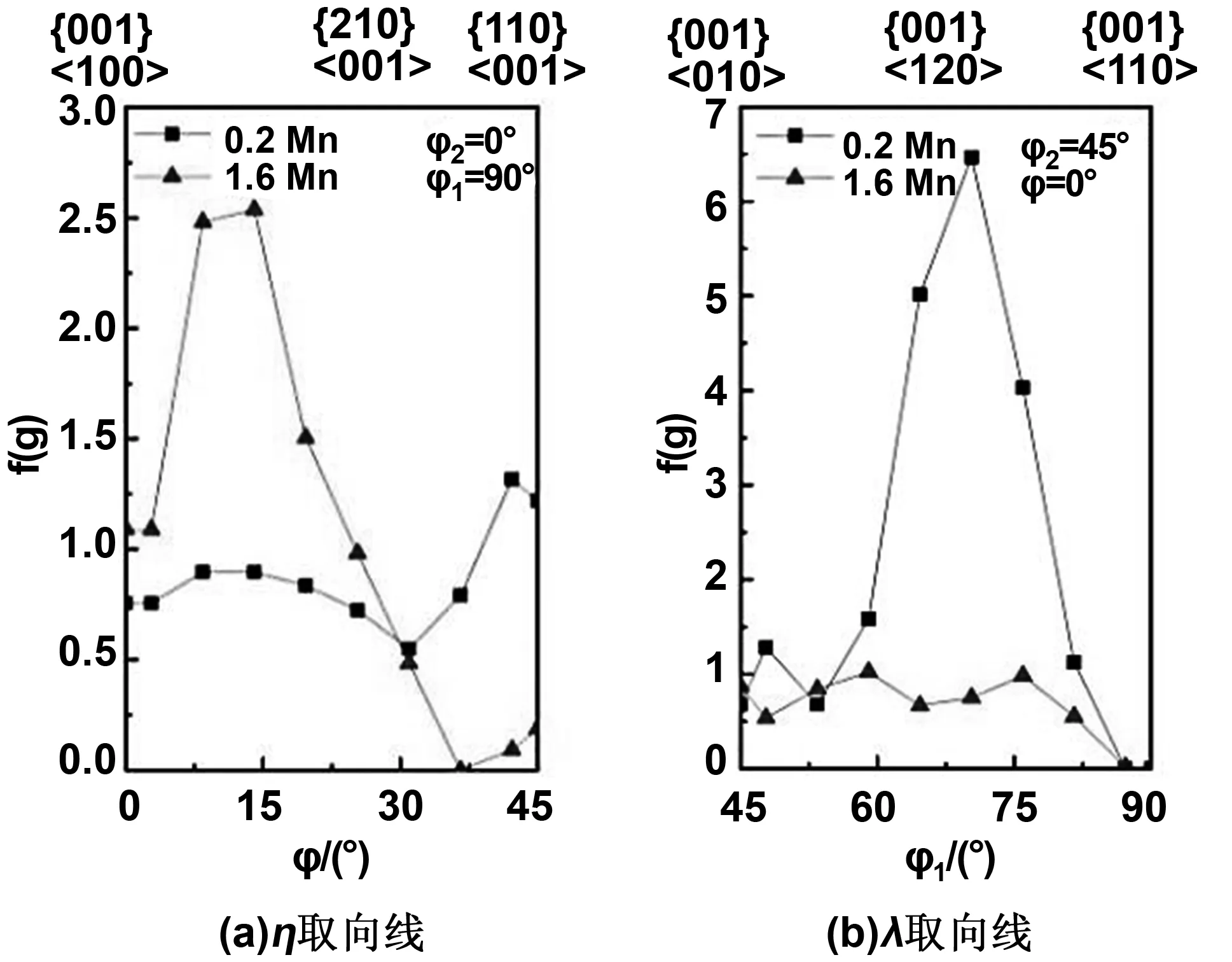

不同Mn含量成品板φ2=45°的ODF截面图如图8所示。由图8可知,对于0.2Mn成品板,织构主要集中于{001}〈120〉织构,此外还有强度略低的{110}〈115〉和{112}〈241〉织构。对于1.6Mn成品板,织构主要集中于{122}〈012〉织构,此外还有强度稍低的{112}〈241〉和{115}〈491〉织构。图9为成品板取向线密度分布图,在η取向线上,从{001}〈100〉到{210}〈001〉,1.6Mn的织构强度始终高于0.2Mn,强度差值最大达到1.5,只有在接近{110}〈001〉时,0.2Mn的织构强度才略高于1.6Mn。在λ取向线上,0.2Mn织构整体强度较高,其中在{001}〈120〉处强度达到最高为6.5。可以看出Mn含量升高,成品板的λ取向线上{001}〈120〉织构强度明显降低,而η取向线上则变化幅度较小。

图8 成品板φ2=45°的ODF截面图Fig 8 φ2=45° sections of ODF for annealed plate

图9 成品板取向线密度分布Fig 9 Density distribution of orientation lines for annealed plate:

2.3 Mn对高牌号无取向硅钢晶粒取向分布的影响

热轧板、常化板厚度方向上的{100}、{110}和{111}取向晶粒分布如图10所示,其中热轧板为半厚度(虚线以上为中心层,虚线以下为表层),常化板为全厚度。对于热轧板,不同Mn含量特定取向晶粒的分布规律大致相同,即表层主要为{110}取向晶粒,中心层为{100}和{111}取向晶粒交错分布,同时常化板也呈现同样规律。一般认为在热轧过程中初始的{100}取向晶粒在轧制过程中绕RD或TD方向旋转,热轧板表层由于形变较大,这种旋转效果更加强烈,因此表层形成较强的{110}取向晶粒,而中心层则由于形变程度较小,这种旋转效果并不明显,故各种取向组织均有分布[15]。常化板则由于织构的遗传性继续保持了这种变化。

图10 热轧板、常化板厚度方向上(RD×ND)晶粒取向分布Fig 10 Grain orientation distribution in the thickness direction (RD×ND) of hot rolled plate and normalized plate

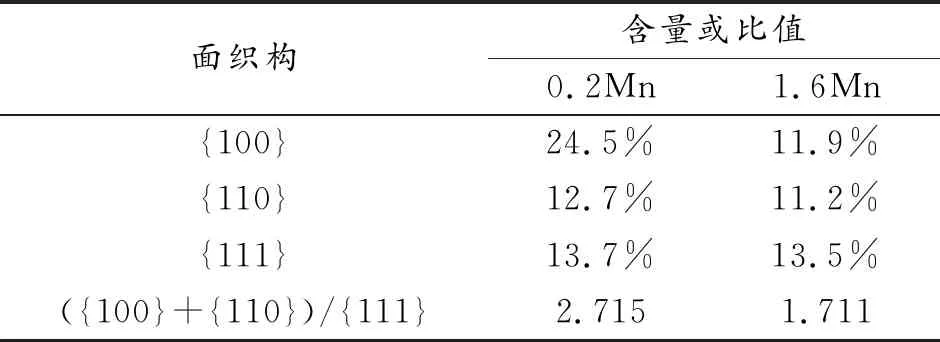

图11为不同Mn含量的成品板面织构组分分布图。由图11可知,成品板沿厚度方向上{100}、{110}和{111}取向晶粒均有分布,无明显分布规律。对主要面织构占有率进行统计,结果如表2所示,其中织构因子=({100}+{110})/{111}[16]。0.2Mn成品板中{100}面织构占比最高,达到24.5%,{110}面织构和{111}面织构占比则相对较低。而1.6Mn成品板中{110}、{100}和{111}面织构占比相差较小,均在11%~14%之间。可以看出添加1.6%Mn,对磁性能有利的{100}面织构组分明显下降,而对磁性能不利的{111}面织构组分几乎未发生明显变化,织构因子明显下降。

图11 成品板全厚度方向上(RD×ND)晶粒取向分布Fig 11 Grain orientation distribution in the thickness direction (RD×ND) of annealed plate

表2 不同Mn含量的成品板全厚度方向上{100}、{110}和{111}取向晶粒的含量与织构因子

2.4 Mn对高牌号无取向硅钢磁性能的影响

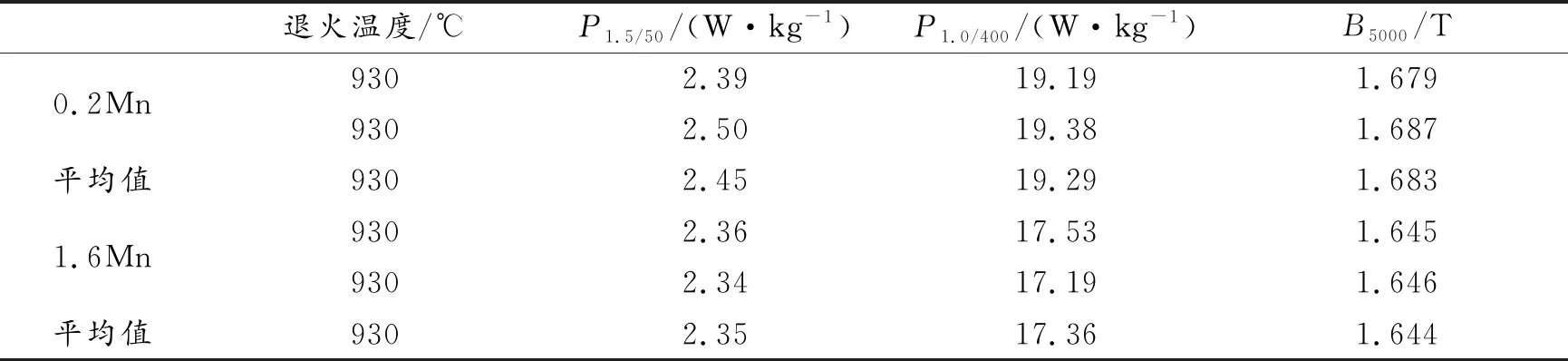

成品退火板的磁性能结果如表3所示。在相同的退火工艺下,与0.2Mn相比,1.6Mn成品板铁损P1.5/50由2.45 W/kg小幅降至2.35 W/kg,而高频铁损P1.0/400则从19.29 W/kg大幅降至17.36 W/kg,降幅达到10%,磁感B5000由1.683 T降至1.644 T。

表3 不同Mn含量的成品磁性能

铁损(PT)由磁滞损耗(Ph)、涡流损耗(Pe)和反常损耗(Pa)三部分组成,即PT=Ph+Pe+Pa,最终表现在铁损上是三者的综合结果。一般认为高牌号无取向硅钢由于Si含量高和晶粒尺寸较大,铁损以磁滞损耗和涡流损耗为主,反常损耗相对较小[17]。杨经富等[18]研究了成品厚度对3%Si高牌号无取向电工钢组织、织构及磁性能的影响,结果发现当成品板厚度为0.35 mm时,高频铁损P1.0/400中Pe占60%,Ph占40%,低频铁损P1.5/50中Pe占20%,Ph占80%。因此对于0.35 mm厚度成品板,其低频铁损P1.5/50以磁滞损耗为主,高频铁损P1.0/400需要将磁滞损耗和涡流损耗均考虑在内。

影响磁滞损耗的因素包括晶粒尺寸、织构类型等方面[19]。降低晶粒尺寸,使得晶界所占面积增大,而晶界处晶体缺陷多,内应力大,磁化过程中,畴壁在晶界处移动困难,导致磁滞损耗和矫顽力增大。关于无取向硅钢织构对磁性能的影响已有诸多研究,目前普遍认为提高成品板中{100}、{110}面织构含量,降低{111}面织构含量能降低磁滞损耗,从而达到提高磁性能的目的[3,18,20]。在本实验条件下,磁滞损耗占据低频铁损P1.5/50的主导地位。一方面,成品晶粒尺寸增大导致Ph降低,另一方面,有利的{100}织构含量降低,不利的{111}织构含量基本不变,导致Ph升高,故1.6Mn成品板P1.5/50小幅降低。

根据麦克斯韦方程推导出涡流损耗的经典公式[3]:

式中:t为成品板的厚度;f为频率;Bm为最大磁感应强度;ρ为材料电阻率;γ为材料的密度,对于高牌号无取向硅钢,γ取7.5;k为波形系数,对于正弦波形来说,k=1.11。当板厚、频率、密度和最大磁感应强度一定时,涡流损耗与材料的电阻率成反比。因此,相较于0.2Mn,1.6Mn成品板中Mn含量较高,可大幅提高材料电阻率从而降低涡流损耗[5],另一方面由于晶粒尺寸和织构影响,磁滞损耗也会下降,故最终高频铁损P1.0/400下降幅度较大。

影响无取向硅钢磁感应强度的主要因素是化学成分和晶体织构[21]。在纯铁中加入Mn会使平均原子磁矩减小,而饱和磁感取决于铁磁性元素每个原子的磁矩数[8],添加1.6%Mn后,饱和磁感降低从而会使磁感下降。此外,无取向硅钢中理想的晶体织构为有两条易磁化〈100〉轴的{100}〈uvw〉面织构和有一条易磁化〈100〉轴的{110}〈uvw〉面织构,而{111}〈uvw〉面织构没有易磁化〈100〉轴,故被认为是对磁性能有害的不利织构。在本实验下相较于0.2Mn,1.6Mn成品板织构因子明显降低,且饱和磁感下降,因此添加1.6%Mn降低磁感B5000。

3 结 论

(1)在本实验条件下,相比于0.2Mn,1.6Mn热轧组织的再结晶受到较大抑制。经过常化处理后,与热轧板相比,常化板组织较为均匀,其中1.6Mn晶粒尺寸略大。930 ℃成品退火后,1.6Mn的晶粒尺寸相对更大。

(2)添加1.6%Mn使热轧板的旋转立方织构强度大幅增强,而对常化板织构影响较小,成品中有利的{100}织构含量下降,不利的{111}织构含量基本不变,导致织构因子下降,因此成品磁感B5000降低。

(3)添加1.6%Mn使成品低频铁损P1.5/50出现小幅下降,而高频铁损P1.0/400则可能由于涡流损耗大幅降低,导致其下降幅度达到10%。