从铜阳极泥中浸出铜、砷、碲试验研究

2021-08-04刘永平

刘永平,雷 刚

(江西铜业股份有限公司 贵溪冶炼厂,江西 贵溪 335424)

铜阳极泥是铜电解精炼过程的中间产物,其中含有金、银、铂、钯等贵金属,也含有大量铜、砷、碲、铋等[1-3]。因此,从铜阳极泥中综合回收有价金属受到广泛关注。火法工艺处理铜阳极泥存在返渣多,金、银贵金属直收率低,存在砷、铅烟尘危害等问题[2,4]。因此,铜阳极泥的处理多采用湿法工艺。

一般情况下,铜阳极泥湿法处理工艺均需要经过预处理脱除铜、砷等杂质后再提取贵金属。预处理的难点是既要保证较高的杂质脱除率,又要尽量减少贵金属损失[5-6]。在高氯盐、高酸体系中浸出阳极泥,铜、锑、铋可以得到较好脱除,但银损失较大[7-8];在氯盐体系中采用加压酸浸工艺处理,铜、砷、铋等杂质浸出效果较好,但银、碲大量浸出,损失较大[9-10];采用氧压浸出工艺,银、硒会有部分进入浸出液,不利于银的集中回收[11]。

试验采用浓酸浸铜砷—液碱浸砷碲工艺处理铜阳极泥,将铜、砷高效脱除,保证金银全部富集在渣相中而不损失。在较高硫酸浓度下,利用浓硫酸的弱氧化性和酸效应,铜、砷被大量浸出到溶液中,而金、银、硒、碲富集在渣相中;渣相用液碱浸出,砷被深度脱除,大部分碲得到有效浸出,金、银进一步富集。

1 试验部分

1.1 试验原料

铜阳极泥化学成分见表1。铜阳极泥中:铜以单质、Cu3(AsO4)2、Cu2O、Cu2Te等形式存在;砷主要以砷酸盐形式存在;银除以单质存在外,还与硒、碲结合;金以单质或与碲形成金属间化合物存在[2,12-13]。

表1 铜阳极泥的典型化学成分 %

1.2 试验流程与原理

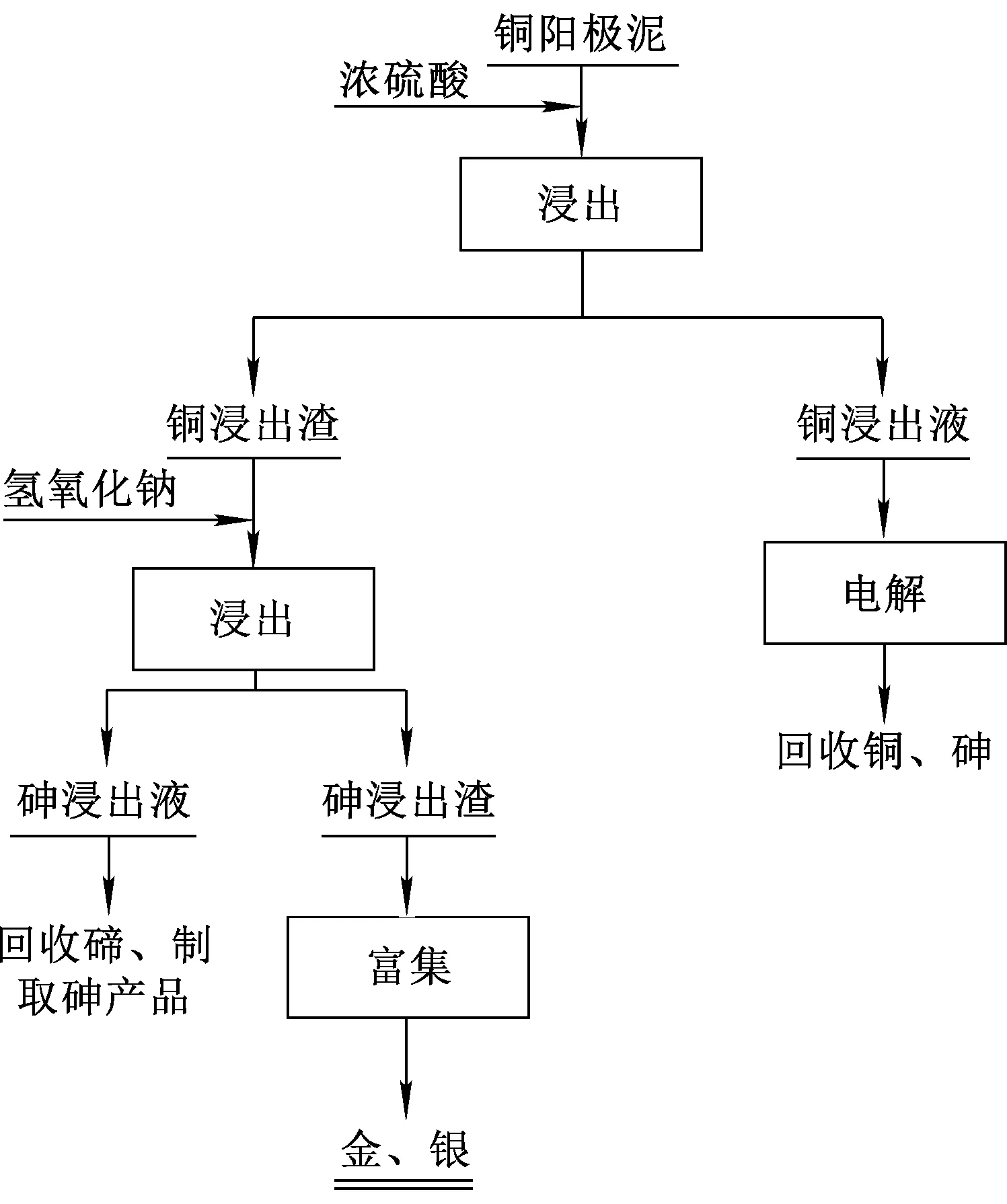

从铜阳极泥中提取铜、砷工艺流程如图1所示。

图1 铜阳极泥铜、砷的提取工艺

将较高浓度硫酸溶液加入到铜阳极泥中,搅拌,利用浓硫酸的弱氧化性和酸效应浸出铜、砷等,部分碲转型。过滤后,得到铜浸出液和浸出渣。铜浸出液送铜电解系统回收铜、砷。

浓酸浸出铜的反应如下[14-15]:

浸铜渣与氢氧化钠溶液混合,控制反应温度、反应时间,其中的砷、碲被转入到溶液中,金、银不浸出。过滤得到砷浸出液和砷浸出渣,砷浸出渣富含金、银,可进一步提取,砷浸出液中含砷、碲。

碱浸砷、碲反应如下:

2 试验结果与讨论

2.1 阳极泥的硫酸浸出

2.1.1 硫酸质量浓度对浸出率的影响

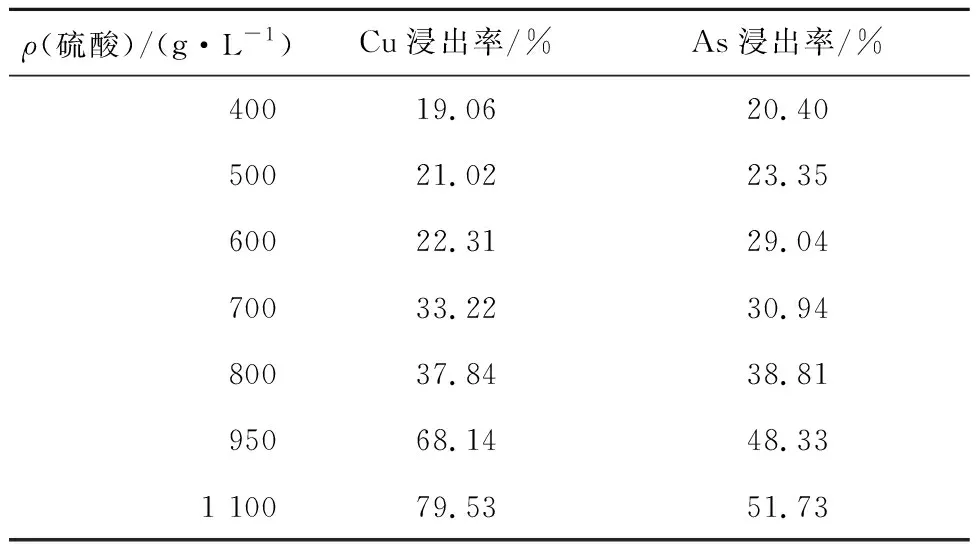

按液固体积质量比1/1,将铜阳极泥加入反应釜内,再加入浓硫酸,控制硫酸质量浓度,反应温度30 ℃条件下搅拌反应4 h。反应结束后,向浆液中加入清水稀释2倍,过滤。硫酸质量浓度对浸出率的影响试验结果见表2。

表2 硫酸质量浓度对浸出率的影响

由表2看出:随硫酸质量浓度升高,铜、砷浸出率逐渐提高;硫酸质量浓度高于500 g/L,银不浸出;硫酸质量浓度在600~950 g/L范围内,碲不浸出;硒只在硫酸质量浓度1 100 g/L时有微量浸出;金只在硫酸质量浓度950 g/L时不浸出,其他质量浓度下均有不同程度浸出。为减少金、银、硒、碲的分散损失,确定选择硫酸质量浓度950 g/L为宜,此时铜浸出率68.14%、砷浸出率48.33%。

2.1.2 反应温度对浸出率的影响

硫酸质量浓度950 g/L,液固体积质量比1/1, 搅拌反应4 h,反应温度对浸出率的影响试验结果见表3。

表3 反应温度对浸出率的影响

由表3看出:随温度升高,铜、砷浸出率提高,但金、银、硒、碲也逐渐被浸出,说明金、银、硒、碲分散损失加大。反应温度越高,硫酸挥发越严重,现场操作环境变差,综合考虑,确定浸出在室温(30 ℃)下进行即可。

2.1.3 反应时间对铜、砷浸出率的影响

硫酸质量浓度950 g/L,液固体积质量比1/1, 反应温度30 ℃,搅拌,反应时间对铜、砷浸出率的影响试验结果如图2所示。

图2 反应时间对铜、砷浸出率的影响

由图2看出:随反应时间延长,砷浸出率逐渐提高;浸出3 h后,铜浸出率不再提高,浸出4 h后,砷浸出率变化不大。综合考虑,确定反应时间以4 h为宜。

2.1.4 液固体积质量比对铜、砷浸出率的影响

硫酸质量浓度950 g/L,温度30 ℃,搅拌时间4 h,液固体积质量比对铜、砷浸出率的影响试验结果如图3所示。

图3 液固体积质量比对铜、砷浸出率的影响

由图3看出:随液固体积质量比从0.85/1增大至1/1,铜、砷浸出率增大幅度较大;再继续增大液固体积质量比,铜、砷浸出率不再变化。综合考虑,确定液固体积质量比以1/1为宜。

2.2 酸浸渣的液碱浸出

2.2.1 碱质量浓度对砷、碲浸出率的影响

控制液固体积质量比4/1,反应温度90 ℃,搅拌反应时间2.0 h,碱质量浓度对砷、碲浸出率的影响试验结果如图4所示。

图4 碱质量浓度对砷、碲浸出率的影响

由图4看出:随碱质量浓度升高,砷、碲浸出率提高;碱质量浓度为升至60 g/L后,砷、碲浸出率变化不大。综合考虑,确定碱质量浓度以70 g/L为宜,此时砷浸出率99.01%,碲浸出率64.87%。

2.2.2 液固质量体积比对砷、碲浸出率的影响

碱质量浓度70 g/L,反应温度90 ℃,搅拌反应时间2.0 h,液固体积质量比对砷、碲浸出率的影响试验结果如图5所示。可以看出:随液固质量体积比增大,砷浸出率提高幅度较大,碲浸出率变化不大。综合考虑,确定液固质量体积比以4/1为宜。

图5 液固质量体积比对砷、碲浸出率的影响

2.2.3 反应温度对砷、碲浸出率的影响

控制液固体积质量比4/1,碱质量浓度70 g/L,搅拌反应时间2.0 h,反应温度对砷、碲浸出率的影响试验结果如图6所示。

图6 反应温度对砷、碲浸出率的影响

由图6看出:反应温度对砷、碲浸出率影响显著,随温度升高,砷、碲浸出率急剧提高。考虑到工业生产中,温度过高会使能耗增大,同时易发生冒槽,所以,反应温度选定以90 ℃为宜。

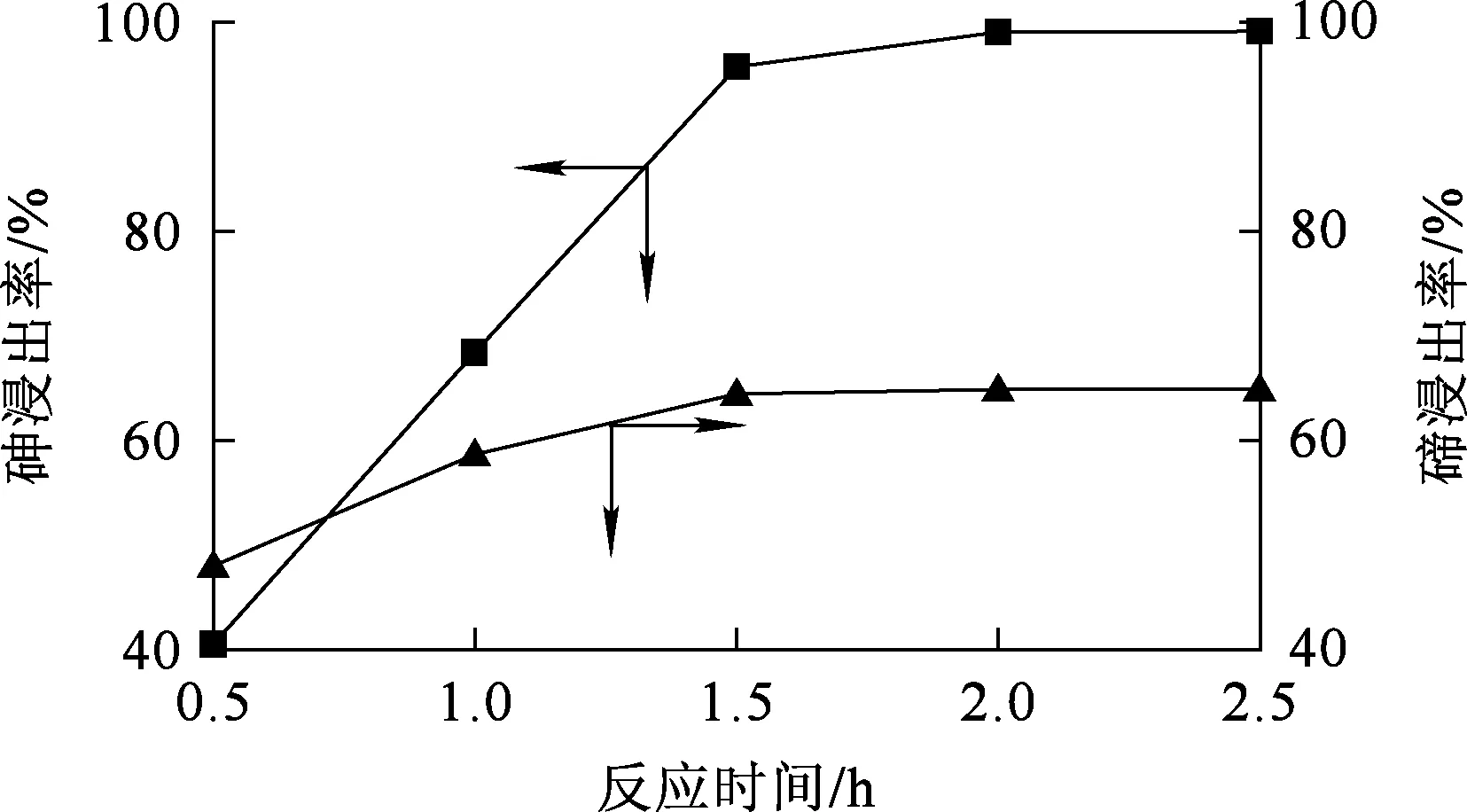

2.4 反应时间对砷、碲浸出率的影响

控制液固体积质量比4/1,碱质量浓度70 g/L,反应温度90 ℃,搅拌反应时间对砷、碲浸出率的影响试验结果如图7所示。可以看出:随反应进行,砷、碲浸出率都逐渐提高;反应2.0 h后,砷、碲浸出率都趋于稳定变化不大。综合考虑,确定浸出时间以2.0 h为宜。

图7 反应时间对砷、碲浸出率的影响

3 结论

采用浓酸浸铜砷—液碱浸砷碲工艺从铜阳极泥中提取铜、砷、碲是可行的。适宜条件下,铜浸出率68.14%,砷浸出率99.01%,碲浸出率64.87%,贵金属基本不被浸出而富集于渣中。该方法简单易操作,阳极泥预处理效果较好,对于从铜阳极泥中回收有价金属有较好效果。