采用钙化焙烧—铵盐浸出工艺从钒渣中浸出钒

2021-08-04马家骏史培阳刘承军姜茂发

马家骏,史培阳,刘承军,赵 青,姜茂发

(东北大学 冶金学院 多金属共生矿生态化冶金教育部重点试验室,辽宁 沈阳 110819)

钒的主要资源为钒钛磁铁矿冶炼后的钒渣[1]及石煤钒矿[2]。从钒渣中提取钒的主流工艺为钠化焙烧[3-5],此工艺钒回收率相对较高,产品质量好,生产成本较低,但对钒渣成分要求较严格,尤其是对CaO、SiO2和P含量有一定限制;此外,还存在尾渣利用和废水处理问题。相较而言,钙化焙烧—酸浸工艺对环境较为友好,但钒回收率较低,生产成本较高[6],难以推广。改进钙化焙烧—酸浸工艺对于钒的清洁化生产有重要意义。

从钒渣中提取钒可采用钙化焙烧—碳酸钠浸出工艺[7-8];用碳酸氢钠浸出钙化熟料,一定条件下钒浸出率可达92%[9]。但采用碳酸钠或碳酸氢钠浸出时,浸出液中含有钠离子,甚至钠离子浓度较高,使得尾液处理难度较大[10]。

试验研究了分别以氧化钙和碳酸钙为钙化剂,对钒渣进行钙化焙烧,然后用铵盐溶液浸出烧渣,考察焙烧及浸出过程中钒、硅和磷的变化迁移规律,以求为钒的清洁生产提供参考。

1 试验部分

1.1 试验原料

钒渣:国内某钢铁企业冶炼废渣,主要化学成分见表1,XRD图谱如图1所示。其中钒主要以钒铁尖晶石(FeV2O4)形式赋存于钒渣中,其他钒的物相为铬铁、钛铁等尖晶石。钒渣中的主要钙硅酸盐相是辉石。

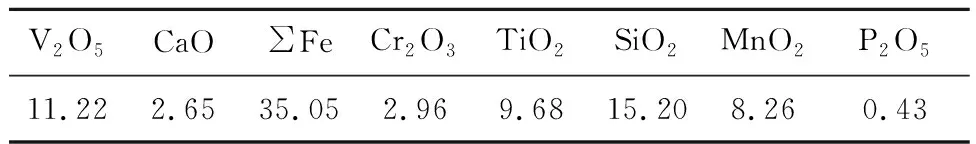

表1 钒渣的主要化学成分 %

图1 钒渣的XRD图谱

钒渣呈浅黑、浅灰、灰色和黑色(图2),分别对应辉石相、钒铁尖晶石相和钒铁钛尖晶石相、辉石和铁橄榄石相;黑色区域主要是辉石相和铁橄榄石相,与灰色区物相相近,区别是辉石含量多的区域颜色较深。

整体来看,富硅相包裹钒铁尖晶石相,故若要提钒须打破富硅相的包裹,使含钒相充分暴露和氧化。因此,钒渣须充分研磨后再焙烧,才有利于钒转化为高价易反应相。

a—放大500倍;b—放大2 000倍。图2 钒渣的微观形貌

试剂:氧化钙、碳酸钙、碳酸氢铵,均为分析纯。

1.2 试验原理与方法

钒渣经钙化焙烧,其中的钒铁尖晶石被氧化,其中的钒被氧化成五价钒并与钙化剂结合形成偏钒酸钙,偏钒酸钙与碳酸氢铵反应生成碳酸钙。碳酸钙的溶度积小于偏钒酸钙的溶度积,因此可将钒转入溶液。主要反应如下:

(1)

(2)

(3)

(4)

(5)

钒渣中硅元素含量较高,主要赋存于铁橄榄石和辉石中。高温焙烧条件下,含硅相会发生如下反应:

(6)

(7)

(8)

CaSiO3的溶度积Ksp=2.5×10-8,而CaCO3的Ksp=2.8×10-9。在碳酸氢铵溶液中可能存在如下反应:

(9)

SiO3(OH)3-在溶液中极易水解为硅酸(H4SiO4)和偏硅酸(H2SiO3),使硅元素进入浸出液。

磷虽在钒渣中含量较少,但传统钙化焙烧—酸浸工艺浸出液中除磷需繁琐工艺,因而浸出液中的磷含量也需要严格控制[11]。磷在钒渣中主要以磷酸钙和磷酸二钙形式存在,高温下可能发生如下反应:

(10)

(11)

Ca3(PO4)2的KSP= 2.0×10-29,向CaCO3转变的可能性很小;CaHPO4微溶于水,有向CaCO3转变的可能。

试验方法:钒渣与钙化剂按一定配比混匀后放入氧化镁坩埚中,于马弗炉内,在设定温度下焙烧一定时间,焙烧结束后空冷取出,然后直接加入到碳酸氢铵溶液中,在一定条件下搅拌浸出。浸出结束后固液分离,获得浸出渣和浸出液。采用高锰酸钾-硫酸亚铁铵滴定法测定溶液中钒质量浓度,按下式计算钒浸出率。

式中:η—钒浸出率,%;V—浸出液体积,L;ρ—浸出液中钒质量浓度,g/L;m—试样中钒总质量,g。

1.3 试验设备

马弗炉(YSD-5-12T型,上海姚氏仪器设备厂),行星式球磨机(XQM-100,长沙天创粉末级数有限公司),磁力搅拌器(78-2型,江苏金坛荣华仪器制造有限公司),恒温干燥箱(DST-2型,昆山台顺测试科技有限公司),循环水式多用真空泵(SHZ-D(Ⅲ)型,上海佐秋科学仪器有限公司)。

1.4 分析方法

采用D/max-2500PC型X射线衍射仪分析样品物相组成;采用日本津岛SSX-550TM型扫描电子显微镜分析样品形貌;采用丹东百特仪器有限公司BT-9300S型激光粒度仪分析样品粒度分布;采用江苏天端信息技术有限公司EDX3600B型荧光光谱仪分析样品成分。

2 试验结果与讨论

2.1 焙烧制度对钒浸出的影响

钒渣在一定条件下进行焙烧,然后用碳酸氢铵溶液浸出。碳酸氢铵溶液浓度1.5 mol/L,浸出温度60 ℃,浸出时间60 min,液固体积质量比15/1,以钒、硅、磷浸出效果考察钒渣的焙烧效果。

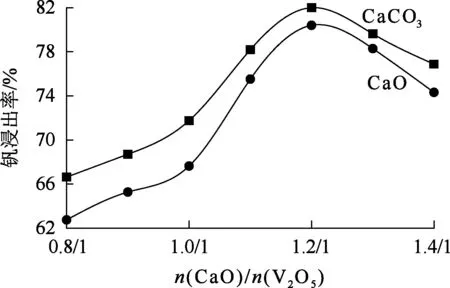

2.1.1n(CaO)/n(V2O5)对钒渣焙烧效果的影响

分别以CaO和CaCO3作钙化剂,控制不同的n(CaO)/n(V2O5),钒渣粒度48~75 μm,在920 ℃下焙烧45 min,然后用碳酸氢铵溶液浸出烧渣。不同钙化剂对钒浸出率的影响试验结果如图3所示。

图3 不同钙化剂对钒浸出率的影响

由图3看出:以CaO和CaCO3作钙化剂,随n(CaO)/n(V2O5)增大,钒浸出率均先升高后降低;且都在n(CaO)/n(V2O5)=1.2/1时,钒浸出率达最大,分别为80.4%和82.0%。以CaCO3作钙化剂的焙烧效果稍好于以CaO作钙化剂的效果,这主要是CaCO3在高温下分解产生大量CO2气体,改善了钒渣氧化动力学条件;且CaCO3的分解过程属于爆破式分解,有利于钒渣与氧化钙进一步均匀混合,充分接触。增大n(CaO)/n(V2O5)有助于焙烧过程生成更多含钙钒酸盐;但n(CaO)/n(V2O5)配比过大会导致焙烧生成正钒酸钙(Ca3(VO4)2)甚至高钙钒酸盐,用铵盐浸出时反应动力学缓慢;且过多的CaO会吸附在钒酸钙表面,也会影响浸出。

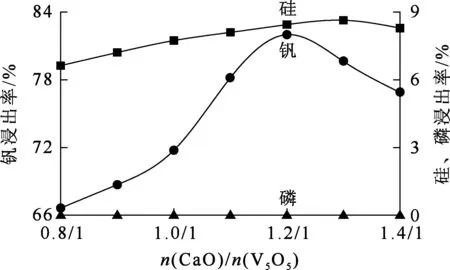

以CaCO3作钙化剂,n(CaO)/n(V2O5)对钒、硅、磷浸出率的影响试验结果如图4所示。

图4 n(CaO)/n(V2O5)对钒、硅、磷浸出率的影响

由图4看出:以CaCO3作钙化剂,硅浸出率随n(CaO)/n(V2O5)增大先升高后略有降低。这是因为提高钙钒配比会使含硅相分解的SiO2与充足的CaO反应,进而生成更多易被浸出的CaSiO3;但配钙过多,CaO会沉积附着在硅酸钙表面,一定程度上阻碍反应,降低硅浸出率。磷则因焙烧温度为920 ℃时物相完全转换为磷酸钙,难以被浸出。综合考虑,确定以CaCO3作钙化剂,且n(CaO)/n(V2O5)=1.2/1为宜。

2.1.2 焙烧时间对钒渣焙烧效果的的影响

以CaCO3作钙化剂,在n(CaO)/n(V2O5)=1.2/1、钒渣粒度48~75 μm、焙烧温度920 ℃下进行焙烧,然后用碳酸氢铵溶液浸出烧渣。焙烧时间对钒、硅、磷浸出率的影响试验结果如图5所示。

图5 焙烧时间对钒、硅、磷浸出率的影响

由图5看出:随焙烧时间延长,钒浸出率提高,焙烧45 min后,钒浸出率涨幅趋缓,变化不大。在充足的焙烧时间下,钒铁尖晶石得到充分氧化,含钒相更易与CaCO3反应,因而有利于钒的浸出;但焙烧一定时间后,钒铁尖晶石的氧化已基本完全,钒浸出率提高幅度不大。

随焙烧进行,硅浸出率升高,磷不被浸出。因为延长焙烧时间使铁橄榄石和辉石分解充分,从而生成更多的CaSiO3。但整体来看,硅浸出率仍控制在9%以下且涨幅缓慢。在900~920 ℃下,磷酸氢钙基本被转化为难以浸出的磷酸钙。综合考虑,钒渣焙烧时间以45 min为宜。

2.1.3 焙烧温度对钒渣焙烧效果的影响

以CaCO3作钙化剂,在n(CaO)/n(V2O5)=1.2/1、钒渣粒度48~75 μm、不同温度下焙烧45 min, 然后用碳酸氢铵溶液浸出烧渣。焙烧温度对钒、硅、磷浸出的影响试验结果如图6所示。

图6 焙烧温度对钒、硅、磷浸出率的影响

由图6看出:随焙烧温度升高,钒浸出率先升高后降低。因为升温可促进钒铁尖晶石晶格的破坏,使钒铁尖晶石氧化更充分;但温度过高,会导致钒渣生成低熔点的硅铝酸盐,反而包裹住部分含钒相,抑制含钒相的氧化分解,从而降低钒浸出率。

随焙烧温度升高,硅浸出率逐渐升高,而磷浸出率一直低于1%。因为高温有利于铁橄榄石和辉石分解释放出SiO2,SiO2进而与CaO反应生成更多易被浸出的CaSiO3。但整体来看,硅浸出率在9%以下,且涨幅不大。随温度升高,磷酸氢钙分解转化为磷酸钙,而磷酸钙难以被浸出。综合考虑,确定适宜的焙烧温度为920 ℃。

2.1.4 钒渣粒度对焙烧效果的影响

以CaCO3作钙化剂,在n(CaO)/n(V2O5)=1.2/1、焙烧温度920 ℃下焙烧45 min,然后用碳酸氢铵溶液浸出烧渣。钒渣粒度对钒、硅、磷浸出率的影响试验结果如图7所示。

图7 钒渣粒度对钒、硅、磷浸出率的影响

由图7看出:随钒渣粒度减小,钒浸出率不断升高。钒渣粒度较大时,作为包裹相的铁橄榄石和辉石相层较厚,焙烧过程中空气与钒铁尖晶石接触不充分,含钒相无法充分暴露,进而影响钒的浸出。减小钒渣粒度更有利于钒铁尖晶石相和空气接触;但钒渣粒度<48 μm后,钒浸出率升高幅度不明显,因为钒渣过细,在焙烧时钒渣表面活性高,易发生团聚和烧结,反而不利于与空气充分接触;而且物料过细还会增加研磨成本,增大物料飞溅损失。

随钒渣粒度减小,硅浸出率升高。因为粒径减小,含硅相得到充分破碎,有利于铁橄榄石和辉石高温分解出更多SiO2,进而与CaO反应生成更多的CaSiO3。但整体来看,硅浸出率在9%以下,且涨幅不大。磷则因焙烧转化为磷酸钙而不被浸出。综合考虑,确定适宜的钒渣粒度为48~75 μm。

2.2 浸出制度对钒渣提钒效果的影响

以CaCO3为钙化剂,在n(CaO)/n(V2O5)=1.2/1、钒渣粒度48~75 μm、920 ℃下焙烧钒渣45 min,然后用碳酸氢铵溶液浸出烧渣,考察浸出条件对钒、硅浸出的影响。由于磷在920 ℃下焙烧后难以浸出,不再讨论。

2.2.1 浸出温度对钒浸出效果的影响

碳酸氢铵溶液浓度1.5 mol/L,浸出时间60 min,液固体积质量比15/1,浸出温度对钒、硅浸出率的影响试验结果如图8所示。

图8 浸出温度对钒、硅浸出率的影响

由图8看出:随浸出温度升高,钒浸出率先上升后下降。温度升高,一定程度上会促进反应动力学,有利于钒的浸出;但温度过高,会导致碳酸氢铵分解,铵浓度下降,从而降低钒浸出率,还会污染生产环境;随浸出温度升高,硅浸出率逐渐提高,因为升温改善了反应动力学条件,使硅逐渐被溶解;但温度在60 ℃以上对硅的浸出影响并不大,硅浸出率稳定在9%左右。综合考虑,确定适宜的浸出温度为60 ℃。

2.2.2 浸出时间对钒浸出效果的影响

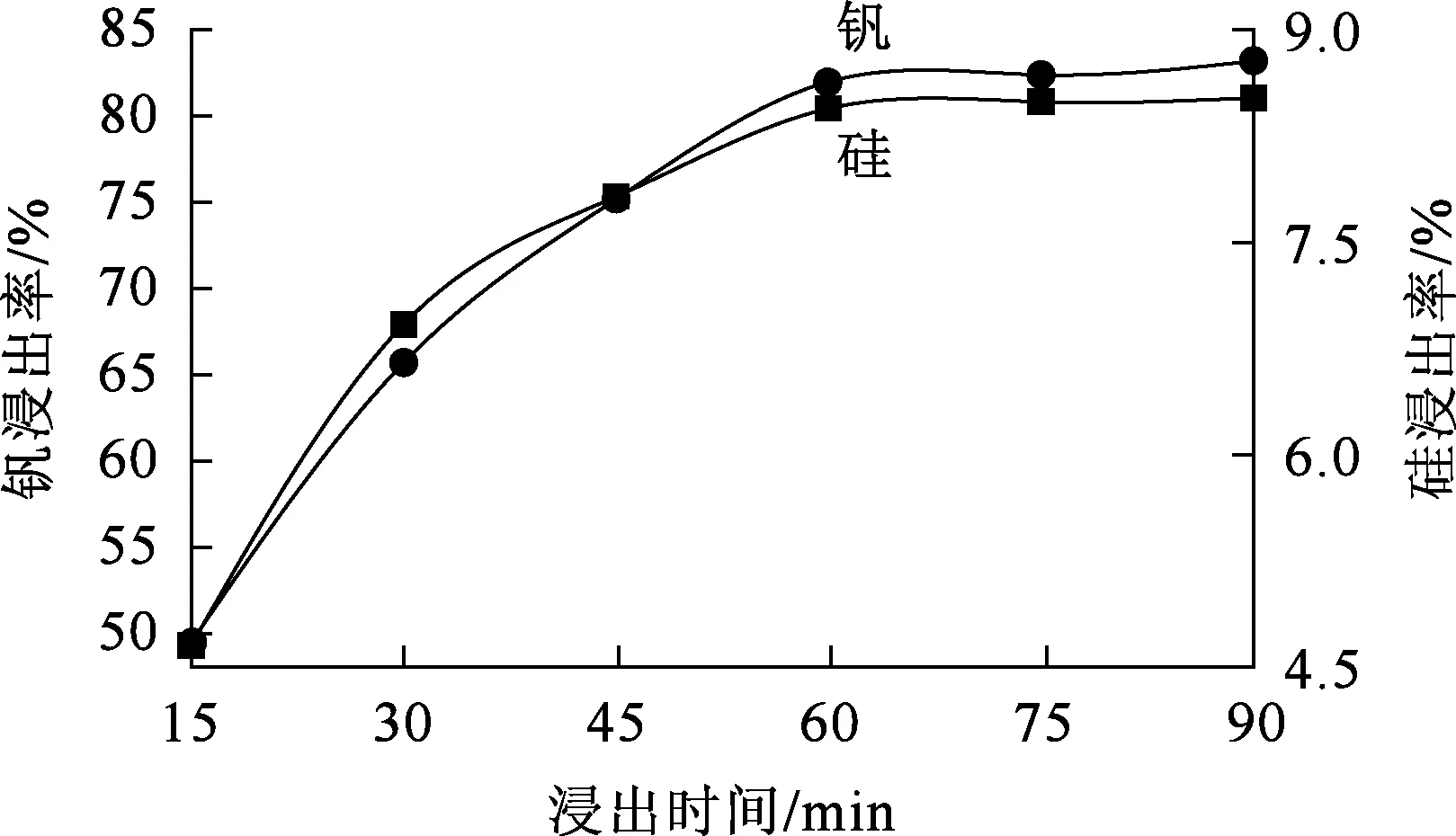

碳酸氢铵溶液浓度1.5 mol/L,浸出温度60 ℃, 液固体积质量比15/1,浸出时间对钒、硅浸出率的影响试验结果如图9所示。

图9 浸出时间对钒、硅浸出率的影响

由图9看出:随浸出进行,钒、硅浸出率均升高。延长浸出时间,使铵盐与钒酸钙接触更充分,但浸出60 min后,反应达平衡,钒浸出率趋于稳定。硅的浸出规律与钒的相似,延长时间有利于CaSiO3充分反应;随易反应硅相反应完全,浸出率不再发生变化。综合考虑,确定适宜的浸出时间为60 min。

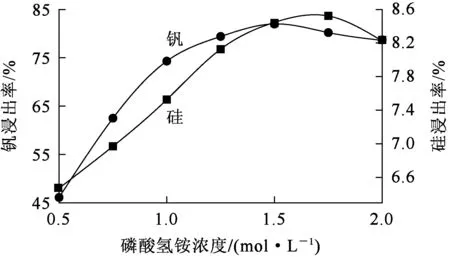

2.2.3 碳酸氢铵浓度对钒浸出效果的影响

浸出温度60 ℃,浸出时间60 min,液固体积质量比15/1,碳酸氢铵浓度对钒、硅浸出率的影响试验结果如图10所示。

图10 碳酸氢铵浓度对钒、硅浸出率的影响

由图10看出:随碳酸氢铵浓度增大,钒和硅浸出率均呈先升高后下降趋势;碳酸氢铵浓度为1.5 mol/L时,钒浸出率达最大。随碳酸氢铵浓度增大,有足够的铵盐与钒酸钙和硅酸钙反应,有利于钒和硅的浸出;但碳酸氢铵浓度过大,不仅会加重溢氨,还会使溶液黏度增大,进而会抑制钒、硅的浸出。综合考虑,确定碳酸氢铵浓度以1.5 mol/L为宜。

3 结论

以氧化钙或碳酸钙作钙化剂对钒渣进行钙化焙烧,可将其中的钒铁尖晶石转化为钒酸钙,然后用碳酸氢铵溶液浸出烧渣,钒得到有效浸出。适宜条件下,钒的一次浸出率可达82.0%,硅浸出率可控制在较低范围内,而磷基本上不被浸出。此工艺的钒浸出效果与钠化焙烧工艺基本相近,但杂质离子浸出率很低且清洁环保,降低了后续除杂成本和治污成本,提高了产品纯度,因此具有更好的应用前景。