火电机组高钠煤掺烧探讨

2021-08-04吕海涛

邓 山,吕海涛

(华能秦煤瑞金发电有限责任公司,江西赣州 341108)

燃煤成本占燃煤机组成本的70%~80%,当前火电机组装机容量过剩,煤价居高不下。高钠煤存量大且价格低廉,结合经济性考虑,很多电厂会掺烧高钠煤。目前,较多研究仅从钠和钾含量的影响来考虑受热面沾污,而未关注煤灰中的SiO2含量对受热面沾污的影响。

为了更全面地了解高钠煤特性,提高锅炉掺烧高钠煤的安全性,笔者梳理某电厂掺烧高钠煤经验,开展掺烧试验,提炼总结相关经验。

1 沾污现象

1.1 设备概况

该电厂有2台机组,均采用国产超临界350 MW锅炉,型号是HG-1100/25.4-PM1型,为一次中间再热、固态排渣П形锅炉,设计煤种为贫煤。采用中速磨煤机正压直吹式制粉系统,每台锅炉配5台MPS200辊盘式中速磨煤机;采用前后墙对冲燃烧方式,共布置5层燃烧器(前墙3层、后墙2层),每层布置4个低NOx轴向旋流燃烧器。

通常,通过煤的变形温度和软化温度(灰熔点)判别煤的结焦特性。沾污[1]是指温度低于灰熔点的灰颗粒在对流受热面上的聚集。该电厂因运行经验不足,发生了一次严重沾污事件。

1.2 沾污情况

1.2.1 沾污前掺烧过程

该电厂不同时期采购的印尼煤的品质不同,为便于分析,采用编号区分各采购时间的煤。A煤是2013年采购的高钠煤;B煤、C煤是2018年采购的高钠煤;D煤、E煤、F煤、G煤、H煤、I煤、J煤、K煤是2019年采购的高钠煤[2]。先到厂的D煤、E煤、F煤、G煤,在1台锅炉各负荷段保持2台磨煤机掺烧,掺烧过程中锅炉各项参数运行正常。随后,2号锅炉的2台磨煤机掺烧H煤,运行7 d后,尾部受热面发生严重沾污,锅炉被迫停炉清焦。

1.2.2 高温再热器沾污

高温再热器沾污的具体表现为:

(1)出现堵塞迹象。2号锅炉炉膛出口至引风机入口烟道的各压力测点的压力降低,表明烟道有堵塞迹象。

(2)沾污恶化。2019年10月7日,2号机组负荷受限,最大负荷为330 MW,1个煤仓停止加H煤;2号锅炉省煤器煤仓泵出现高料位报警,检查后发现其原因是煤仓泵中存在较多硬块状焦渣(见图1)。2019年10月8日,2号机组最大负荷只能在300 MW左右。因此,煤仓停止加H煤,将2号机组负荷限制在200 MW以下。

图1 2号锅炉省煤器煤仓泵排查的焦块

1.2.3 停炉清焦情况

判断锅炉水平烟道内结焦严重,申请1号机组调停7 d,进行清焦。入炉发现高温再热器管屏结焦严重,特别是管壁中上部位3~4 m处(见图2);同时,省煤器有2个煤仓泵严重堵塞。

图2 2号锅炉高温再热器的现场图

2 沾污分析

近年来,外贸煤有价格优势。该电厂因有港口地理位置优势,从2010年开始,每年购入的外贸煤占总煤量的比可达到90%,特别是采购了大量印尼煤。在国内,高钠煤主要集中在新疆地区[2],该电厂至今未曾采购。2018年前,进口印尼煤量少;2019年,市场上部分印尼煤钠含量较高。2019年前,该电厂虽然每年采购大量的印尼煤,但基本均为低钠、低灰熔点煤,电厂只重视煤的灰熔点,而忽略了煤灰特性;2019年,电厂采购了大量的印尼高钠煤,发生高温再热器沾污后,开始重视高钠煤掺烧。

2.1 掺烧高钠煤的危险点分析

高钠煤是一种极易造成锅炉结渣及沾污的煤种,水平烟道受热面处温度达700~800 ℃,煤灰中的钾与钠易在水平烟道受热面处升华,然后在温度为500~600 ℃的水平及尾部烟道的受热面遇冷凝华[3-4],产生高黏性的致密层,不断捕捉松散灰,最终导致受热面沾污。

2.2 现有锅炉适应高钠煤情况分析

从锅炉固有的烟气温度特性看,锅炉运行负荷越高,炉膛出口烟气温度越高,水平烟道烟气温度越接近碱金属钾与钠的升华温度,高温受热面越容易沾污挂渣,严重时会减小烟道流通面积,形成烟气走廊[5]。

在新疆地区,燃用高钠煤的锅炉炉膛及受热面均有特殊设计;在其他地区,燃煤锅炉是针对常规煤种设计的,难以适应燃用高钠煤。

2.3 高温再热器沾污分析

对该电厂近年来掺烧的高钠煤的煤灰进行化学分析,判断其沾污特性,具体见表1。根据灰成分综合指示判别[6-8],得到所燃用的高钠煤均为沾污特性倾向严重的煤种。

表1 近年掺烧的高钠煤煤灰成分分析

通过对燃用煤的煤灰成分进行分析,得到:

(1)掺烧高钠低硅煤(煤灰中SiO2质量分数低于35%,将其视为低硅煤)是造成锅炉尾部沾污的直接因素。高钠煤是一种沾污性极强的煤种,在烟气温度低于凝华温度的水平烟道放热生成一层黏性的致密层[9],致密层不断吸附烟气中疏松的灰,导致受热面堵塞。通常,通过灰中碱金属、SiO2、Al2O3及Fe2O3等成分的含量综合判断煤灰的沾污特性。目前,判别沾污的方法主要有飞灰类型判别,并且在上述基础上引入活性炭成分进行比较,以及引入当量Na2O作为沾污指数进行判别,还有灰成分综合指示判别等。各种判别的适用范围不同,只能将其作为初步判断,必须经过掺烧试验或长期掺烧实践才能最终判断煤种的沾污特性。

灰成分综合指示判别未考虑灰中SiO2对沾污的影响。灰中碱酸比高,煤的沾污性强。煤灰中的SiO2属于碱性成分,可提高钠盐的熔点[8-9]。通过对多种煤沾污情况进行对比发现,判断高钠煤是否会沾污应该综合考虑煤灰成分中钠及SiO2的含量。当SiO2的含量较低时,高钠煤沾污危险才较大。

根据灰成分综合指示判别,表1中的煤都属于沾污倾向严重的煤种。实际掺烧情况是:燃用A煤及H煤时,锅炉均发生严重沾污,原因是A煤及H煤属于高钠低硅煤;燃用除A煤及H煤以外的煤种时,锅炉运行稳定,未发生沾污结焦。

(2)机组持续在高负荷运行是锅炉沾污的重要因素。尾部烟气温度主要与锅炉负荷呈线性关系。机组在75%额定负荷及以上负荷运行时,炉膛出口烟气温度长期处于较高水平,屏式过热器、末级过热器、高温再热器处的烟气温度在800~1 200 ℃,存在沾污可能。

(3)高钠低硅煤掺烧量大也是锅炉沾污的原因之一。大量掺烧高钠低硅煤时,由于厂内煤种硫含量高,2号锅炉催化剂超期服役,空气预热器压差上升,SO2易超排。为控制污染物排放,应尽量减少掺烧硫含量过高的煤种,而2号锅炉2台磨煤机掺烧H煤,高温再热器发生沾污,掺烧量加大导致结焦加剧。

(4)高温再热器管屏间距较小是沾污的结构影响因素。烟气在水平烟道先后流经屏式过热器、末级过热器、高温再热器及低温再热器。屏式过热器及高温过热器的管屏间距为690 mm,受重力影响难形成大焦块;而高温再热器的管屏间距只有230 mm,具有结大焦可能。

3 高钠煤掺烧优化

3.1 电厂存煤情况

I煤、J煤、K煤的煤灰成分分析见表2。电厂煤场剩余的煤(F煤、G煤、H煤、I煤、J煤、K煤)都是高钠煤,根据灰成分综合指示判别,这些煤均为沾污倾向严重的煤种。除H煤外,其他煤均为高钠高硅煤,即煤灰中SiO2质量分数均在35%以上。SiO2含量较高,可有效降低沾污风险,但仍存在沾污可能。H煤为高钠低硅煤,是造成2号锅炉沾污的煤种,需要谨慎掺烧。

表2 I煤、J煤、K煤的煤灰成分分析

为进一步消纳高钠煤,提高掺烧量,应采取的合理方法[2,10]为:

(1)通过合理设计燃烧设备、采用烟气再循环等措施降低炉膛出口烟气温度,避免同时出现高温烟气区和高温壁面区,迫使钠和钾提前凝华并固化在煤灰中,从而确保水平烟道及后续受热面沾污概率大大降低。

(2)通过掺烧灰熔点高的煤,降低入炉煤灰中钠和钾的含量,改变煤灰的沾污特性,保持受热面清洁。

3.2 掺烧试验措施

3.2.1 保证有一定量的低钠煤

在当前锅炉设备状况及运行水平下,全烧或大量掺烧高钠煤将无法有效控制锅炉高温再热器受热面的沾污[11-12]。因此,必须确保留有一定量的安全不沾污的低钠煤。

3.2.2 控制入炉煤掺烧比例

根据锅炉烟气温度特性,高温受热面沾污主要发生在机组高负荷运行区间[11]。因此,为确保锅炉安全运行,机组高负荷运行时必须减小高钠煤的掺烧比例,低负荷运行时可加大高钠煤的掺烧比例。机组在75%额定负荷及以上负荷运行时,应尽量将高钠煤的掺烧质量分数控制在50%以下;机组在60%额定负荷及以下负荷运行时,可将掺烧质量分数适当提高至60%或更高,具体掺烧比例根据锅炉的实际运行情况而定。

3.2.3 运行方式

当高温再热器沾污后,烟道阻力增加;同时,高温再热器受热面的吸热量减少,低温过热器与低温再热器的吸热量会相应增加,排烟温度也会有所升高。在运行中,应加强对机组运行参数的监控,若出现异常,需要及时降低高钠煤的掺烧比例或降低机组负荷。

3.3 高钠煤掺烧试验

在确保锅炉受热面不沾污的前提下,在1号、2号锅炉开展高钠煤掺烧试验,试验的高负荷、中负荷、低负荷分别是280~350 MW、210~280 MW、150~210 MW。

3.3.1 高钠高硅煤与中煤掺烧的情况

中煤的钠和钾质量分数为1.2%(主要是钠),中煤为低钠煤。高钠高硅煤与中煤掺烧的情况见表3。试验共进行6天,3个煤仓加高钠高硅煤(2个煤仓加G煤、1个煤仓加I煤),1个煤仓加中煤。2台机组经历了低负荷、中负荷、高负荷不同阶段的持续运行试验,试验期间均运行正常,并且锅炉烟气系统压力保持正常。机组在高负荷时,锅炉掺烧70%高钠高硅煤和30%低钠煤,锅炉运行正常。

表3 高钠高硅煤与中煤掺烧的情况

3.3.2 高钠低硅煤与高钠高硅煤掺烧的情况

(1)只燃用高钠高硅煤的情况。

在1号、2号锅炉的低、中负荷时,分时段上煤,全部燃用高钠高硅煤进行试验(2个煤仓加G煤、1个煤仓加I煤,1个煤仓加J煤),试验至第5天,烟道阻力变化微小,各项参数运行正常,具体见表4。机组在中、低负荷时,只燃用高钠高硅煤的锅炉运行正常。

表4 只燃用高钠高硅煤的情况

(2)高钠高硅煤与高钠低硅煤掺烧的情况。

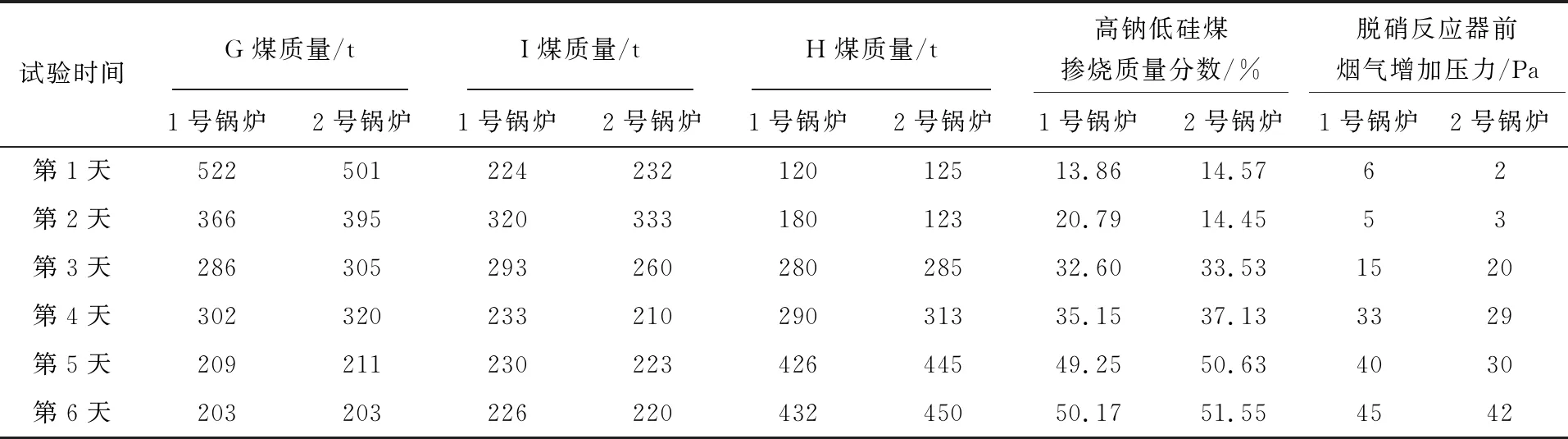

在1号、2号机组低负荷段,分时段上煤,采取在1个煤仓加G煤、1个煤仓加I煤、2个煤仓加H煤的方式。试验共进行6天,随着掺烧比例增大,锅炉烟道脱硝反应器前烟气增加压力逐渐增大,但能稳定在50 Pa以内。试验期间,高钠低硅煤掺烧质量分数增加至50%左右后未再增加。在2号锅炉掺烧高钠高硅煤与高钠低硅煤的情况见表5。机组在低负荷时,掺烧50%高钠低硅煤和50%高钠高硅煤,锅炉运行正常。

表5 高钠高硅煤与高钠低硅煤掺烧的情况

4 结语

通过高钠煤掺烧试验和分析,可得出以下结论:

(1)高钠煤是一种沾污性较强的煤,当煤灰中SiO2质量分数高于35%时,高钠煤沾污风险大大降低。

(2)在高负荷时,掺烧70%高钠高硅煤和30%低钠煤,锅炉运行正常。在中、低负荷时,只燃用高钠高硅煤,锅炉运行正常。在低负荷时,掺烧50%高钠低硅煤和50%高钠高硅煤时,锅炉运行正常。

(3)对于掺烧高钠煤的机组,需要考虑到锅炉的沾污情况,掺烧时应严格限制机组负荷和掺烧比例,尤其是机组高负荷时,掺烧需要更加谨慎。