火电厂烟塔合一钢结构间接空气冷却塔温度监测系统应用

2021-08-04杨富鑫王小良王兴涛

彭 磊,杨富鑫,王小良,余 喆,韩 飙,王兴涛

(1.陕西能源麟北发电有限公司,陕西宝鸡 721599;2.西安交通大学 热流科学与工程教育部重点实验室,西安 710049;3.双良节能系统股份有限公司,江苏无锡 214400)

目前,常见的冷却塔是钢筋混凝土结构,采用该结构存在成本高、结构强度低、造成固体废物污染等问题。随着机组容量的增大与环保要求的日益严格,钢筋混凝土结构冷却塔已不能满足需求,而钢结构冷却塔的强度高、柔韧性好、抗地震性能优良,并且生产效率高、投资低、建设周期短。此外,钢材属于绿色建筑材料,其回收利用率高、环保性能好[1-3]。与传统电厂布置相比,采用烟塔合一技术可以节省空间土地、简化烟气系统、降低投资[4-6]。另外,由于空气冷却塔内温度较高,热空气及排放烟气会形成上升气流,提升烟羽的抬升高度,可有效降低电厂周边的污染物浓度,保护环境。

散热性能与温度场分布是监测空气冷却塔性能的重要指标,而烟塔合一钢结构间接空气冷却塔集合了脱硫塔、烟囱等诸多设备,结构复杂,其散热性能及温度场分布也受到了诸多影响。因此,对烟塔合一钢结构间接空气冷却塔的散热性能和内部温度场分布进行研究具有重要意义[7-9]。同时,开发温度自动控制系统对机组安全生产及电厂的智能化发展有重要作用[10]。焦庆雅[7]运用FLUENT软件建立了某600 MW机组间接空气冷却塔的数学模型,模拟了塔内流场分布,并对散热器的散热性能进行了研究;赵文升等[11]建立了某600 MW机组间接空气冷却塔的数学模型,并以进塔风量和出塔水温度为评价标准,通过数值模拟探究结构参数对散热性能的影响规律,获得了最优的结构参数;李昊等[12]通过热平衡方程计算了散热器的传热量,构建了基于粒子群优化的BP神经网络预测模型,分析了间接空气冷却塔出塔水温度的影响因素。

光栅阵列传感技术是一种新型的工程传感技术。光纤光栅质量轻、体积小,因而可被灵活运用于工程中;并且其具有防爆、抗腐蚀、抗高温的特点,可应对复杂的工程状况,而抗电磁干扰能力同时可保证其准确性。在工程现场,运用该技术能够对工程结构的温度、应变进行实时监测,同时其集成化、串接复用的特点能够让管理者对结构形变、裂缝有整体及准确的把握。与传统的机电类传感器相比,光纤光栅传感器具有分布式、高精度、长期性及远距离传输等特点,因此其在工程结构监测中具有独特的优势。

笔者基于某烟塔合一钢结构空气冷却塔,将光栅阵列传感技术结合分布式控制系统(DCS),建立了新型空气冷却塔温度监测系统,并对其工程应用效果进行研究及分析。

1 空气冷却塔

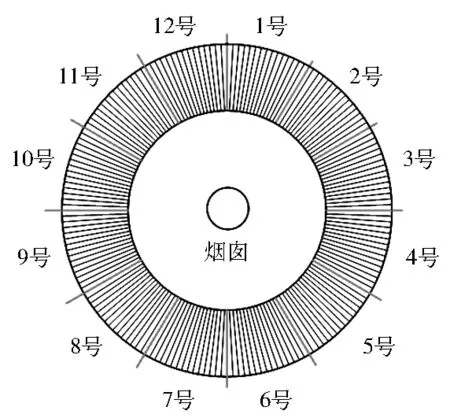

研究对象为某2台350 MW超临界火电机组钢结构间接空气冷却塔,为了节省空间、降低成本,2台机组共用1座空气冷却塔,将烟囱放入空气冷却塔中,即采用烟塔合一形式,空气冷却塔内部垂直布置空气冷却散热器。在空气冷却塔内部,散热器为扇段结构,2台机组交叉布置,共有12个扇形散热器(见图1),每个扇形散热器有14个冷却三角,共有168个冷却三角,可保证冷却水的快速高效降温,满足机组生产需要。

图1 散热器布置示意图

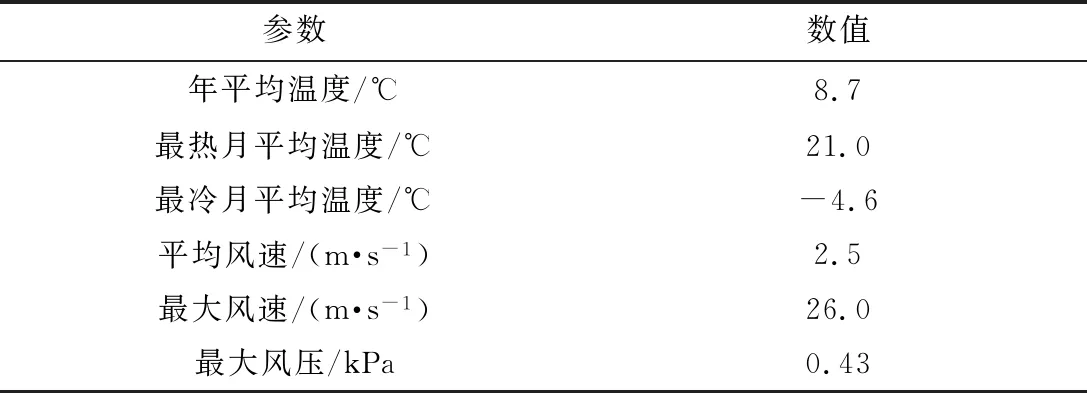

气象条件对空气冷却塔的散热性能有重要影响,该机组位于陕西省,其气象条件调查结果见表1。

表1 空气冷却塔气象条件

2 温度监测系统

2.1 系统结构

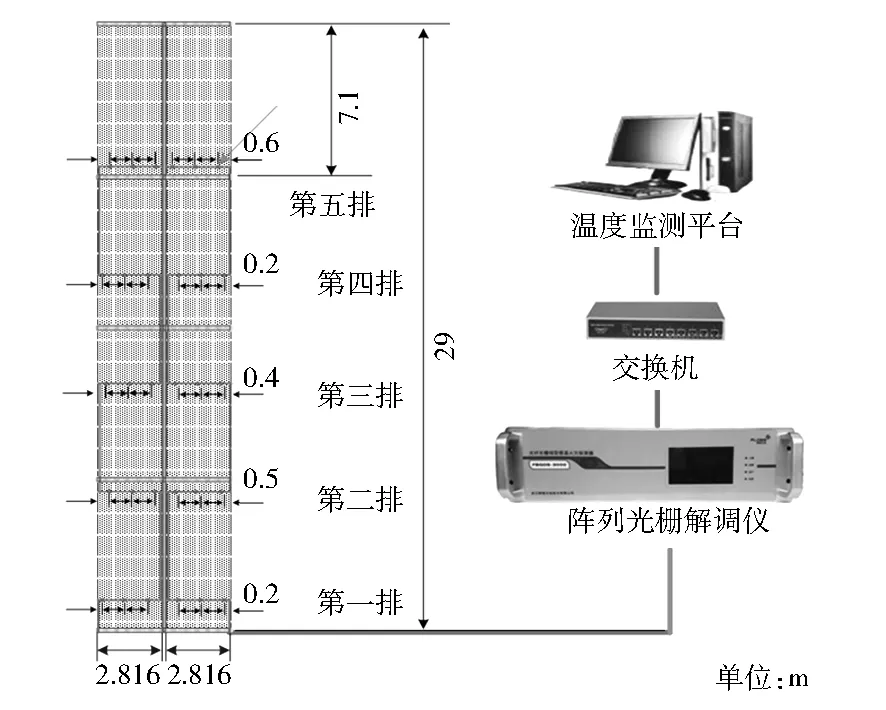

采用光栅阵列传感技术,将大量感温光缆广泛地敷设在冷却三角表面,感温光缆将温度信号传输至机柜内的阵列光栅解调仪中进行解读,解读后的温度数据上传至温度监测平台(见图2)。温度监测平台可实现无人值守,并且能与DCS实现信息共享,将特征温度数据及报警信号实时传递至DCS,由电厂值班人员统一管理。

图2 温度监测系统整体结构

2.2 光栅阵列传感技术

为快速精确地监测间接空气冷却塔内的温度变化情况,将光栅阵列传感技术运用到自动监测系统中。新一代的光栅阵列传感技术采用的是波分+时分的混合复用技术,利用波长实现对温度的精准测量,传感网络中光栅的波长可一样也可不同,随着波段的增加,传感网络传播的能力和规模也随之增强。基于光纤布拉格光栅原理可知,光栅周期及有效折射率由温度和应变来决定,并且温度和应变的变化会导致光栅中心波长的变化。为了得到温度对光栅的影响,需要除去应变引起的误差,并且进行温度补偿。光纤传感技术是利用光的反射原理,布拉格光栅对温度的敏感性极强,光栅受热膨胀,光栅周期及光栅的有效折射率都会发生较大的变化。因此,将布拉格光栅与光纤技术相结合,利用光波长的变化传递温度的变化。为了更好地提高光纤强度、避免损耗,采用新的制备工艺,在光纤的生产过程中,直接将传感光栅写入光纤,相比于传统的剥除涂覆层工艺,省去了焊接,使光纤制备更加一体化,能够提高信号的传送速度与准确度。

2.3 温度监测点的布置与安装

温度监测主要监测不同部位温度变化,可以根据热力计算情况进行布置,沿环向布置测点以监测太阳照射对结构构件温度的影响。采用光纤光栅温度传感器进行监测,共有32个传感器。传感器的测量范围为-30~120 ℃、灵敏度为0.1 K、精度为0.5%,其使用寿命符合现行国家及行业标准。

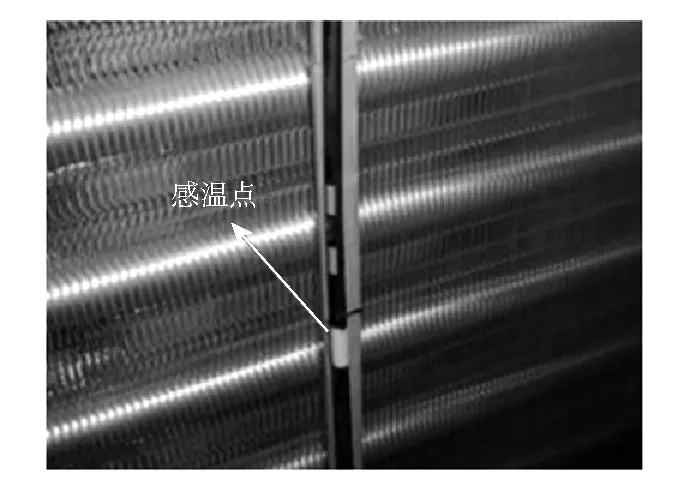

为保证准确可靠地监测温度,该系统所采用的阵列传感光缆以1 m为间距,连续多点写入传感光栅,每个光栅是一个感温点,这些感温点被广泛地布置在空气冷却塔冷凝管表面,实时监测散热管束温度变化。感温光缆以散热器组加劲板为固定依托进行布置,能较好地感应散热器冷却水管的温度。阵列传感光缆从冷却三角的一侧从下往上布置,到顶后从上往下布置到达底端,形成整体,中间没有任何接点,在保证系统测温要求的同时,也保障了系统的可靠性,并且采用专用防风固定橡胶卡条进行保温,避免散热管束温度测点处热量散失,导致测量误差。

图3、图4为现场的感温点和防风固定橡胶卡条。

图3 感温光缆感温点

图4 防风橡胶卡条

2.4 智能控制系统

在温度监测软件内嵌入自动化控制算法,向电厂DCS直接输出百叶窗开度控制系数信号,最终实现温度监测系统与DCS的实时通信。温度监测系统向DCS传送百叶窗开度控制系数和扇区防冻泄水指令。DCS向温度监测系统传送百叶窗开度、扇区运行状态(是否投运)、扇区冷却水出口温度、进塔母管热水温度、出塔母管冷水温度、进塔母管热水流量、发电量、汽轮机背压、环境温度、环境风速、环境风向等参数。通信协议采用Modbus RTU通信协议,协议安全可靠、故障率低,可保证温度监测系统与DCS的正常信息交换。DCS作为上位机,DCS侧设置投切开关,可灵活选择是否与温度监测系统通信,以保证电厂安全运行。

智能控制系统对采集的数据进行实时分析,对每个百叶窗的执行机构都输出特定的控制系数(-1~1),并将控制系数发送给DCS。在DCS内,将DCS固有的PID控制输出数据乘以控制系数得到百叶窗控制数据,然后将百叶窗控制数据传给现有常规控制系统,最终将输出指令分别传送给相应的百叶窗(n个控制系数分别对应n个百叶窗),以保证管束各区域温度相对均匀。60个感温点(2个冷却三角)对应1个执行机构(百叶窗),并将其作为1组。14个冷却三角作为1个扇区(系统投运以扇区为单位),即将4 968个感温点分为12个区,分别控制。所建立的数学模型按区进行划分,找到其中差异大的、规律异常的感温点,根据感温点的位置、数量、分布区域及温度差等,通过计算得到控制数据,最后输出一个控制系数,实现控制,使每个区的温度场分布均匀,实现智能控制。

3 应用分析

该350 MW超临界机组间接空气冷却机组应用温度监测系统后,结合机组运行工况,选取温度场部分典型数据进行分析。

3.1 运行背压分析

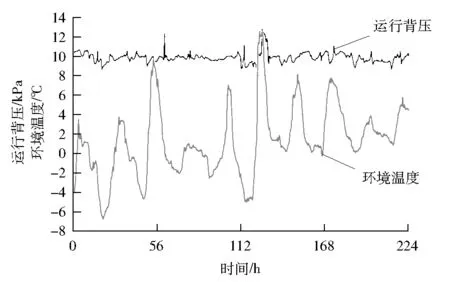

保持机组负荷为300 MW,对1号机组汽轮机运行背压进行观察,选取的运行曲线见图5。由图5可得:在300 MW下,该机组运行背压基本维持在9~10 kPa,与阻塞背压(7.5 kPa)还有一定差距,还有一定下降空间;但运行背压过高会导致输出功率降低,发电量减少。在运行背压下,汽轮机相关运行参数见表2。

图5 1号机组运行背压分析

表2 汽轮机运行参数

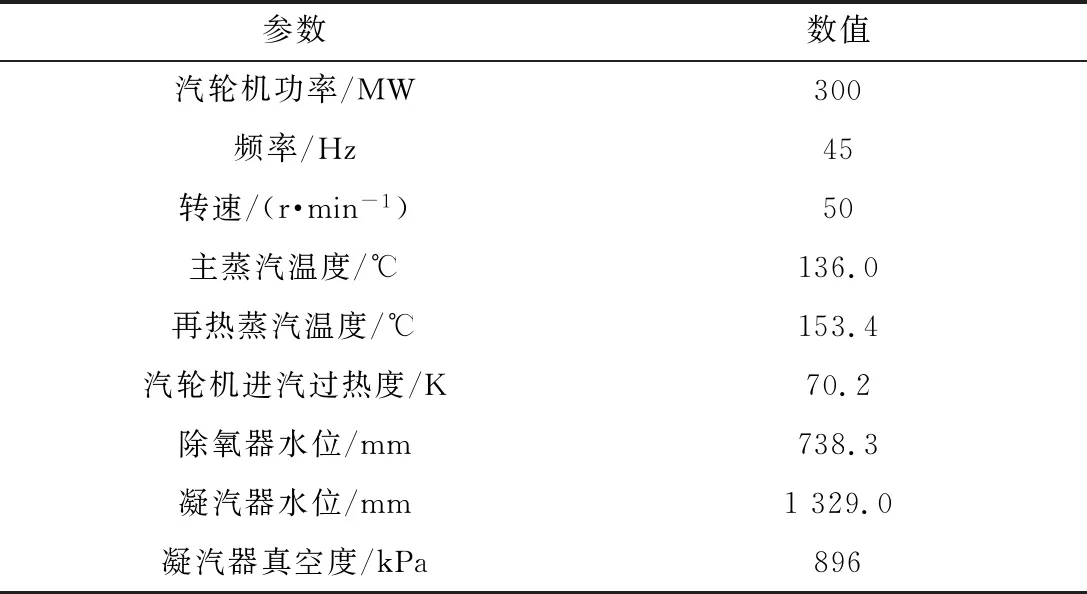

3.2 冷却柱温度分析

运用温度监测系统对冷却塔的温度分布实时进行分析,保持机组负荷为300 MW,分别抽取1号机组1号、2号、3号扇区的7号冷却三角的温度进行分析,结果见图6。由图6可得:冷却三角表面最低温度基本在10 ℃以上,最高温度基本在25 ℃以上,温度监测系统可以连续安全稳定运行,为空气冷却塔运行提供了监测依据;冷却三角表面最高温度和最低温度的差在15~20 K,而同期凝结水进出口温差为7~12 K,传热温差存在一定的不均匀性;冷却三角表面最低温度基本保持在较安全的温度区间,偏高于散热管束冻结的危险温度,但是最高温度已经达到了50 ℃,还有进一步降低表面温度的空间。

图6 1号、2号、3号扇区的7号冷却三角表面温度

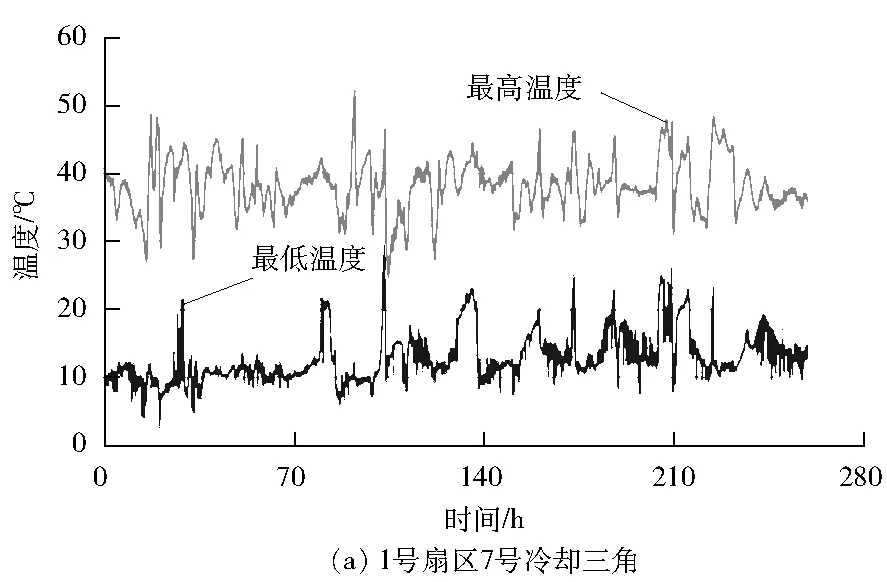

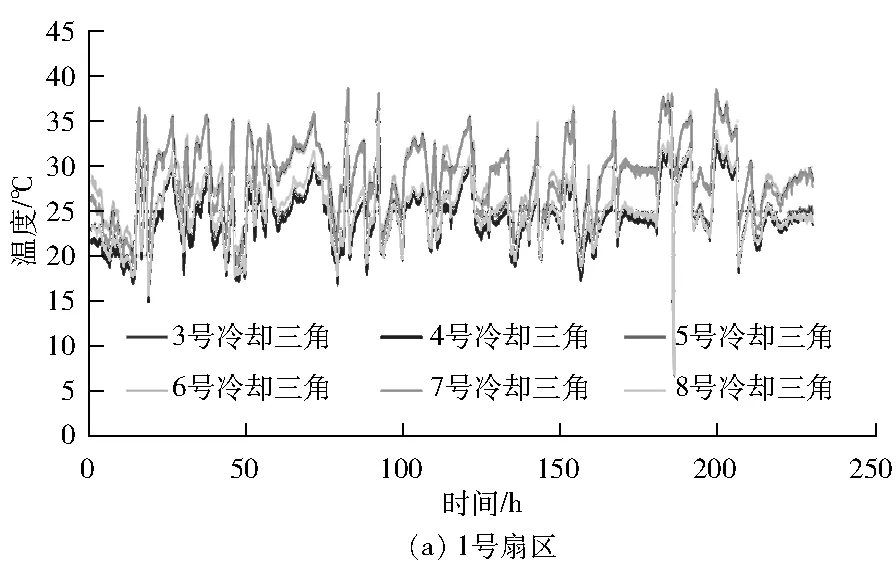

3.3 不同扇区的温度均匀性分析

1号、3号、5号扇区内连续6个冷却三角表面温度见图7。由图7可得:3个扇区冷却三角温度变化具有相同的趋势,进一步验证了温度监测系统的准确性;但是不同的冷却三角存在一定温度偏差,尤其是1号扇区和5号扇区的温度偏差在10 K以上,而3个扇区温度分布整体较均匀,温度偏差与扇区位置、环境温度、迎风角度等有关。对于不同冷却三角间的温度偏差,温度监测系统通过调控百叶窗开度控制散热管束表面温度分布,使系统散热性能最优并处于低背压运行。

图7 1号、3号、5号扇区的多个冷却三角表面温度

4 结语

笔者基于某工程建设的烟塔合一钢结构间接空气冷却塔,将光栅阵列传感技术与DCS结合,建立了空气冷却塔温度监测系统,并进行了工程应用,取得了良好的应用效果,具体结论如下:

(1)新型温度监测系统能最大程度体现间接空气冷却塔散热管束温度分布状态,可消除传统监测手段受测点数量较少的制约。

(2)间接空气冷却塔散热管束表面温度维持在10~50 ℃,不存在管束冻结的风险,扇区出水温度设定值存在降低空间,可为降低机组背压提供条件。

(3)冷却三角最高温度和最低温度的差在15~20 K,而凝结水进出口温差在7~12 K,扇区内不同冷却三角间的温度分布存在一定不均匀性,不同扇区的温度偏差也不同。监测系统较好地反映出了不均匀的程度和范围,说明基于温度监测系统调控百叶窗开度的必要性,也明确了温度监测系统继续深化研究的方向。